Область техники, к которой относится изобретение

Данное изобретение в общем случае относится к устройству и способу получения желательных продуктов, таких как легкие олефины, в том числе пропилен.

Уровень техники

Крекинг с псевдоожиженным слоем катализатора (КПСК) представляет собой способ каталитической конверсии углеводородов, реализуемый в результате введения более тяжелых углеводородов в зоне реакции в псевдоожиженном слое в контакт с каталитическим дисперсным материалом. Реакцию при каталитическом крекинге в противоположность гидрокрекингу проводят в отсутствии существенного количества добавленного водорода или потребления водорода. По мере прохождения реакции крекинга на катализаторе образуются отложения существенных количеств высокоуглеродистого материала, называемого коксом, что приводит к получению закоксованного или отработанного катализатора. В емкости реактора от отработанного катализатора отделяют парообразные более легкие продукты. Отработанный катализатор может быть подвергнут десорбированию при использовании инертного газа, такого как водяной пар, в целях десорбирования из отработанного катализатора захваченных углеводородных газов. Высокотемпературная регенерация при использовании кислорода в ходе эксплуатации в зоне регенерации выжигает кокс из отработанного катализатора, который мог быть подвергнут десорбированию. По такому способу могут быть получены различные продукты, в том числе бензиновый продукт и/или легкий продукт, такой как пропилен и/или этилен.

В таких способах могут быть использованы одинарный реактор или двойной реактор. Несмотря на возможность появления дополнительных капитальных затрат вследствие использования устройства двойного реактора один из реакторов может функционировать, обеспечивая соответствие условиям доведения до максимума получения продуктов, таких как легкие олефины, включающие пропилен и/или этилен.

Зачастую может оказаться выгодным доведение до максимума выхода продукта в одном из реакторов. В дополнение к этому может иметь место желание доведения до максимума получения продукта одного реактора, который может быть отправлен на рецикл обратно в другой реактор для получения желательного продукта, такого как пропилен.

Основной упор в разработке технологии КПСК в последние несколько лет заключался в доведении до максимума селективности по пропилену. Это подвигло большинство лицензиаров технологии КПСК на разработку предложения технологии КПСК с двойным лифт-реактором, при котором первичное исходное сырье, обычно вакуумный газойль (ВГ), подают в один лифт-реактор, а поток рецикла C10- или любую его фракцию отправляют на рецикл во вторичный лифт-реактор. Данным образом первичный лифт-реактор и вторичный лифт-реактор могут функционировать в различных режимах для промотирования достижения большинства совокупных селективных результирующих выходов. При типичном функционировании первичный лифт-реактор будет функционировать в менее жестких условиях, чем вторичный лифт-реактор. Вторичный лифт-реактор будет функционировать в намного более жестких условиях для промотирования получения легких олефинов, таких как бутилен, пропилен и этилен, чему благоприятствуют повышенная температура в типичном диапазоне от 538° до 593°C (от 1000° до 1100°F) и пониженное парциальное давление углеводородов, меньшее чем 138 кПа (абсолютное) (20 фунт/дюйм2 (абс.)). Исходное сырье для вторичного лифт-реактора может представлять собой материал рецикла КПСК или C10_ материал из других технологических установок.

Все те, кто поставил технологию двойного лифт-реактора на коммерческую основу, при осуществлении отправления лигроина на рецикл во вторичный лифт-реактор, сталкивались с избыточным коксообразованием во вторичном лифт-реакторе, что у данных способов в результате приводило к получению ограничений по рабочим характеристикам. В известных случаях до того, как установку необходимо было отключать, а кокс удалять, функционирование ограничивалось неделями, а не месяцами функционирования. Таким образом, существует потребность в предложении устройства двойного реактора для каталитического крекинга, которое позволит предотвратить появление избыточного коксообразования во вторичном лифт-реакторе.

Краткое раскрытие изобретения

Как обнаружили заявители, избыточное коксообразование во вторичном реакторе обуславливается коксообразованием, катализируемым металлом (ККМ). ККМ ингибировано в обычных установках КПСК, поскольку серосодержащие вещества, которые разлагаются с образованием сероводорода в лифт-реакторе КПСК, в достаточной мере присутствуют в углеводородном подаваемом материале для установки КПСК. Сероводород впоследствии пассивирует активные металлы в установке КПСК. Заявители предлагают способ и устройство для добавления сульфидирующего агента в лифт-реактор КПСК или другой реактор при недостаточном присутствии сероводорода для ингибирования ККМ. Серосодержащие вещества в сульфидирующем агенте представлены в виде сероводорода или формируют источник сероводорода в результате либо разложения, либо высвобождения, либо другой химической реакции, что впоследствии приводит к образованию слоя сульфида металла на внутренней металлической поверхности внутренней оснастки реактора. Слой сульфида металла изолирует парофазных предшественников кокса от центров активных металлов на внутренней поверхности, что ингибирует коксообразование.

Краткое описание чертежа

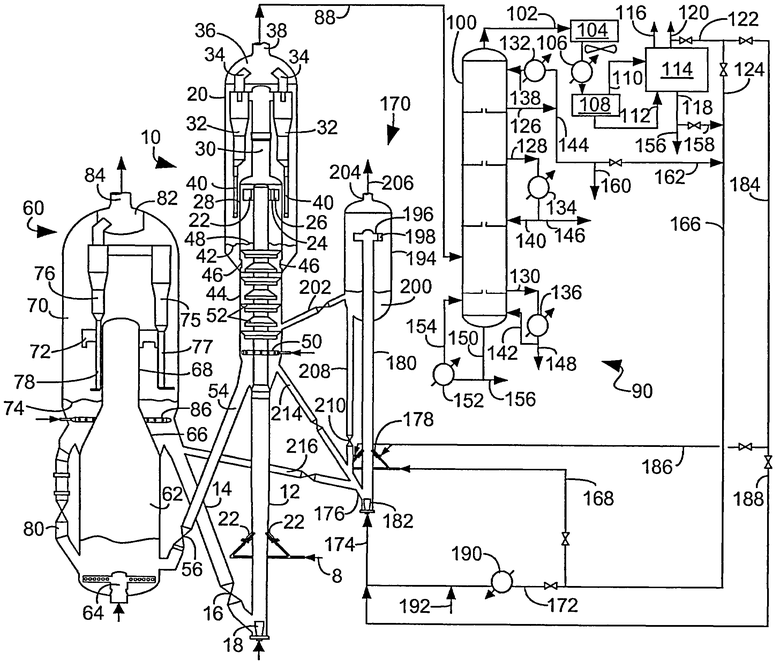

Фигура представляет собой схематический чертеж настоящего изобретения.

Подробное описание чертежа

ККМ характеризуется образованием отложений углеродистых твердых веществ на горячих металлических поверхностях и развивается в способах при более чем 400°C, при этом пиковая скорость формирования волокнистого углерода находится в диапазоне от 550° до 600°C. ККМ может зависеть от термического разложения или каталитической реакции с активными металлами и может оказывать значительное воздействие на ряд коммерческих способов, в том числе каталитический паровой риформинг метана, паровой крекинг парафинового исходного сырья и способы, включающие реакции диспропорционирования монооксида углерода. Как хорошо известно, определенные металлы могут увеличить совокупную скорость образования отложений при ККМ в результате катализирования роста волокнистых и графитовых типов отложений. Наибольшую каталитическую активность при образовании отложений углерода обнаруживают железо, кобальт и никель и сплавы, содержащие данные металлы. Путь совокупной каталитической реакции для ККМ, как представляется, в общем случае заключается в адсорбировании этилена, пропилена или бутилена на металлической поверхности. После этого адсорбированный легкий олефин претерпевает дальнейшее превращение в ходе дегидрирования с образованием ароматики и алкилароматики, которые в дальнейшем конденсируются вплоть до образования кокса.

Типичные реакции КПСК протекают в диапазоне от 500° до 600°C, что соответствует пиковой скорости реакции для образования волокнистого углерода. В установке КПСК присутствуют идентифицированные наиболее активные металлы, промотирующие ККМ. Активные углеводородные вещества, которые промотируют образование волокнистого углерода, представляют собой этилен, пропилен и бутилен, которые являются целевыми продуктами для технологий КПСК, производящих большие количества пропилена. Следовательно, как представляется заявителям, проблема коксообразования в способах с участием вторичного лифт-реактора КПСК относится к ККМ.

ККМ исторически не наблюдали при работе КПСК. Большинство установок КПСК перерабатывает разновидности исходного сырья, содержащие значительные количества серы, обычно в диапазоне от 0,1 до 1,0% (масс.). Сера, присутствующая в подаваемом материале для КПСК, разлагается с образованием сероводорода, который адсорбируется на металлической поверхности с образованием слоя сульфида металла, который изолирует газообразных предшественников кокса от центров активных металлов на внутренних поверхностях реактора КПСК, тем самым ослабляя коксообразование. Как установили заявители для потоков рецикла, сероводород, генерированный в результате крекинга первичного подаваемого материала для КПСК, обычно не присутствует в лигроиновом подаваемом материале, отправляемом на рецикл во вторичный лифт-реактор КПСК. Органическая сера в первичных продуктах КПСК предпочтительно распределяется между сероводородом и коксом в продуктах реакции, после этого предпочтительно распределяется в более тяжелые продукты при сохранении в лигроине и сжиженном нефтяном газе (СНГ) минимального количества серы. Во вторичных лифт-реакторах, перерабатывающих лигроин, лигроин может быть в значительной степени лишен загрязняющей серы, что в результате приводит к недостаточному наслаиванию сульфида на металл во вторичном лифт-реакторе с точки зрения предотвращения ККМ. Даже в случае присутствия серы в лигроине, если только она не имеет ту форму, которая будет термически разлагаться с образованием сероводорода, она не будет образовывать слой, пассивирующий активные металлы, которые вносят свой вклад в ККМ.

Заявители предложили добавление сульфидирующего агента в каталитический реактор для предотвращения возникновения хронической проблемы с коксом во вторичном реакторе, обусловленной ККМ. Сульфидирующий агент может представлять собой сероводород или сероорганическое соединение, которое разлагается с образованием сероводорода в среде каталитической конверсии и, в частности, в среде крекинга с псевдоожиженным слоем катализатора. Сероводород может быть подан в сухом газе, подаваемом во вторичный реактор перед аминовой обработкой. Сероводород также может быть получен в результате добавления коммерчески доступной добавки, захватывающей SOх, такой как оксид магния-алюминия, обладающий структурой шпинели, в циркулирующий запас катализатора. Добавка адсорбирует SOX в окислительной среде регенератора и десорбирует сероводород в восстановительной среде стояка реактора. Однако техническая возможность использования добавки SOX для получения достаточного уровня содержания сероводорода во втором реакторе очень сильно зависит от уровня содержания серы в исходном сырье для первого реактора. Предпочтительно органические источники серы включают коммерчески доступные сульфидирующие агенты, такие как метилсульфиды, подобные диметилсульфиду (ДМС) или диметилдисульфиду (ДМДС), меркаптаны и полисульфиды, которые обычно использовали в промышленной практике в качестве сульфидирующих агентов для установок гидропереработки и пиролизных печей. Данные сероорганические сульфидирующие агенты при крекинге с псевдоожиженным слоем катализатора и в других реакционных средах распадаются с образованием сероводорода. Серосодержащие масла в продукте КПСК, такие как ЛРГ (легкий рецикловый газойль), ТРГ (тяжелый рецикловый газойль) и ОМС (осветленное масло из суспензии), не являются предпочтительными сульфидирующими агентами, поскольку предположительно они не подвергаются эффективному термическому разложению с образованием количеств сероводорода, необходимых для пассивирования активных металлов. Однако в определенных условиях данные тяжелые продукты КПСК могут оказаться эффективными. В определенных условиях эффективными сульфидирующими агентами также могут оказаться и более легкие продукты КПСК, такие как лигроин и СНГ (сжиженный нефтяной газ), если сульфидные соединения из них не удаляют.

Добавление сухого газа, содержащего сероводород, предпочтительно проводят в распределитель газа псевдоожижения или в качестве дисперсионной среды распыления в распределители подаваемого материала для лифт-реактора. Сероорганические сульфидирующие агенты могут быть добавлены в распределитель газа псевдоожижения или предпочтительно в любую точку в системе подаваемого материала выше по потоку от распределителей подаваемого материала. Максимальный уровень содержания серы не ограничивается, но в подходящем случае он находится в диапазоне от 20 до 2000 ч./млн (масс.), а предпочтительно от 50 до 500 ч./млн (масс.) в расчете на количество текучих сред, присутствующих в реакторе. Сульфидирующий агент необходимо добавлять в непрерывном режиме, поскольку начало коксообразования является очень быстрым, и сульфид будет непрерывно адсорбироваться и десорбироваться на активных металлах.

Настоящее изобретение может быть описано при обращении к четырем компонентам: первичный или первый реактор 10, емкость 60 регенератора, секция 90 фракционирования продуктов и второй реактор 170. Возможным является множество конфигураций настоящего изобретения, в порядке примера в настоящем документе представлен один конкретный вариант осуществления. Попадающими в объем настоящего изобретения считаются все другие возможные варианты осуществления, предназначенные для реализации настоящего изобретения. Например, если первым и вторым реакторами 10, 170 не будут реакторы КПСК, то тогда одна или обе установки, выбираемые из емкости 60 регенератора и секции 90 фракционирования продуктов, могут оказаться необязательными. В дополнение к этому, изобретение может быть реализовано в одном реакторе 170 КПСК.

Фигура демонстрирует первый реактор 10, который может представлять собой реактор КПСК, который включает стояк 12 первого реактора и емкость 20 первого реактора. Труба 14 регенератора катализатора 14 находится в сообщении с расположенным по ходу технологического потока дальше стояком 12 первого реактора в том смысле, что допускается течение материала из трубы 14 регенератора катализатора в стояк 12 первого реактора. Сообщение обозначает, что между перечисленными областями допускается течение материала. Труба 14 регенератора катализатора доставляет регенерированный катализатор из емкости 60 регенератора при расходе, регулируемом контрольным клапаном 16, в стояк 12 реактора через впускное отверстие регенерированного катализатора. Среда псевдоожижения, такая как водяной пар из распределителя 18, стимулирует прохождение потока регенерированного катализатора снизу вверх через стояк 12 первого реактора при относительно высокой плотности. Множество распределителей 22 подаваемого материала, находящихся в сообщении с расположенным по ходу технологического потока дальше стояком 12 первого реактора, нагнетает первый углеводородный подаваемый материал 8, предпочтительно совместно с инертным газом распыления, таким как водяной пар, сквозь текущий поток частиц катализатора, распределяя углеводородный подаваемый материал в стояке 12 первого реактора. После вхождения углеводородного подаваемого материала в контакт с катализатором в стояке 12 первого реактора более тяжелый углеводородный подаваемый материал подвергается крекингу с образованием более легких газообразных продуктов первого крекинга при одновременном образовании на частицах катализатора отложений предшественников кокса конверсии и кокса загрязнителей, что приводит к получению закоксованного катализатора.

Подходящий первый подаваемый материал 8 для первого реактора КПСК представляет собой обычное исходное сырье КПСК и более высококипящее углеводородное исходное сырье. Наиболее часто встречающимся из таких обычных разновидностей исходного сырья является «вакуумный газойль» (ВГ), который обычно представляет собой углеводородный материал, характеризующийся интервалом кипения в диапазоне от 343° до 552°C (от 650° до 1025°F) и полученный в результате вакуумного фракционирования атмосферного остатка. Такая фракция в общем случае характеризуется низким уровнем содержания предшественников кокса и низким загрязнением тяжелыми металлами, что может способствовать загрязнению катализатора. Тяжелое углеводородное исходное сырье, к которому может быть применено данное изобретение, включает тяжелые мазуты из сырой нефти, тяжелую битуминозную сырую нефть, нефть битуминозных сланцев, экстракт нефтеносных песков, деасфальтированный мазут, продукты сжижения угля, отбензиненные нефти атмосферной и вакуумной перегонки. Разновидности тяжелого исходного сырья для данного изобретения также включают смеси из вышеупомянутых углеводородов, и вышеизложенный перечень не является исчерпывающим. Обычно первый подаваемый материал 8 имеет температуру в диапазоне от 140° до 320°C. Кроме того, дополнительные количества подаваемого материала могут быть введены ниже по потоку после начальной точки введения подаваемого материала. Емкость 20 первого реактора находится в сообщении с расположенным по ходу технологического потока раньше стояком первого реактора 12, что означает допущение течения материала из стояка 12 первого реактора в емкость 20 первого реактора. Получающаяся в результате смесь из газообразных углеводородных продуктов и отработанного катализатора продолжает движение снизу вверх через стояк первого реактора 12 и принимается в емкости 20 первого реактора, в которой отработанный катализатор и газообразный продукт разделяются. Пара консолей 24 отделения катализатора от продуктов реакции может обеспечивать тангенциальную и горизонтальную выгрузку смеси из газа и катализатора из верха стояка 12 первого реактора через одно или несколько выпускных отверстий 26 (продемонстрировано только одно) в емкость 28 отделения катализатора от продуктов реакции, которая осуществляет частичное отделение газов от катализатора. Транспортный канал 30 переносит углеводородные пары, в том числе десорбированные углеводороды, среды десорбирования и захваченный катализатор в один или несколько циклонов 32 в емкости 20 первого реактора, которые отделяют отработанный катализатор от потока углеводородных газообразных продуктов. Емкость 28 отделения катализатора от продуктов реакции частично размещают в емкости 20 первого реактора, и она может рассматриваться в качестве части емкости 20 первого реактора. Газовые каналы 34 доставляют отделенные углеводородные газовые потоки из циклонов 32 в сборную камеру 36 в емкости 20 первого реактора для перепускания в линию 88 продуктов через сопло 38 выпускного отверстия и в заключение в секцию 90 фракционирования продуктов для извлечения продуктов. Опускные трубы 40 циклонов выгружают катализатор из циклонов 32 в нижний слой 42 в емкости 20 первого реактора. Катализатор совместно с адсорбированными или захваченными углеводородами, в заключение, может проходить из нижнего слоя 42 в необязательную секцию 44 десорбирования через отверстия 46, определенные в стенке емкости 28 отделения катализатора от продуктов реакции. Катализатор, отделенный в емкости 28 отделения катализатора от продуктов реакции, может проходить непосредственно в необязательную секцию 44 десорбирования через слой 48. Распределитель 50 псевдоожижения доставляет инертный газ псевдоожижения, обычно водяной пар, в секцию 44 десорбирования. Секция 44 десорбирования включает перегородки 52 или другое оборудование для промотирования контакта между газом десорбирования и катализатором. Подвергнутый десорбированию отработанный катализатор покидает секцию 44 десорбирования емкости 28 отделения катализатора от продуктов реакции емкости 20 первого реактора при меньшей концентрации захваченных или адсорбированных углеводородов, чем та, что имелась при его поступлении на десорбирование или при отсутствии десорбирования для него. Отработанный, предпочтительно подвергнутый десорбированию, катализатор покидает емкость 28 отделения катализатора от продуктов реакции емкости 20 первого реактора через канал 54 отработанного катализатора и переходит в емкость 60 регенератора при расходе, регулируемом шиберной задвижкой 56.

Стояк 12 первого реактора может функционировать при любой подходящей температуре и обычно функционирует при температуре в диапазоне от 150° до 580°C, предпочтительно от 520° до 580°C, на выпускном отверстии 24 стояка. В одном примере варианта осуществления желательной может оказаться более высокая температура стояка, такая как не меньшая чем 565°С на выпускном отверстии 24 стояка, при давлении, находящемся в диапазоне от 69 до 517 кПа (изб.) (от 10 до 75 фунт/дюйм2 (изб.)), но обычно меньшим чем 275 кПа (изб.) (40 фунт/дюйм2 (изб.)). Соотношение между количествами катализатора и масла, полученное при расчете на массу катализатора и углеводородного подаваемого материала, поступающего в низ стояка, может доходить вплоть до 30:1, но обычно находится в диапазоне от 4:1 до 10:1 и может находиться в диапазоне от 7:1 до 25:1. Водород в стояк обычно не добавляют. В стояк 12 первого реактора и емкость 20 первого реактора может быть перепущен водяной пар в количестве, эквивалентном величине в диапазоне от 2 до 35% (масс.) от количества подаваемого материала. Однако обычно уровень содержания водяного пара будет находиться в диапазоне от 2 до 7% (масс.) для максимального получения бензина и от 10 до 15% (масс.) для максимального получения легких олефинов. Среднее время пребывания катализатора в стояке может быть меньшим чем 5 секунд.

Катализатором в первом реакторе 10 могут быть один катализатор или смесь из различных катализаторов. Обычно катализатор включает два компонента или катализатора, а именно первые компонент или катализатор и вторые компонент или катализатор. Такая смесь катализаторов описывается, например, в публикации US 7,312,370 B2. В общем случае первый компонент может включать любые из хорошо известных катализаторов, которые используют на современном уровне техники КПСК, такие как катализатор, относящийся к типу активной аморфной глины, и/или высокоактивные кристаллические молекулярные сита. В качестве молекулярных сит в способах КПСК могут быть использованы цеолиты. Предпочтительно первый компонент включает крупнопористый цеолит, такой как цеолит Y-типа, материал активного оксида алюминия, материал связующего, в том числе либо диоксид кремния, либо оксид алюминия, и инертный наполнитель, такой как каолин.

Обычно цеолитные молекулярные сита, соответствующие первому компоненту, характеризуются большим средним размером пор. Обычно молекулярные сита, характеризующиеся большим размером пор, демонстрируют наличие пор с отверстиями, большими чем 0,7 нм в эффективном диаметре, который определяется более чем 10, обычно 12-членными кольцами. Индексы размеров пор для больших пор могут быть большими чем 31. Подходящие крупнопористые цеолитные компоненты могут включать синтетические цеолиты, такие как X- и Y-цеолиты, морденит и фожазит. Часть первого компонента, такого как цеолит, может содержать любое подходящее количество редкоземельного металла или оксида редкоземельного металла.

Второй компонент может включать средне- или более мелкопористый цеолитный катализатор, такой как цеолит MFI, примером которого является, по меньшей мере, один представитель, выбираемый из ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48 и других подобных материалов. Другие подходящие средне- или более мелкопористые цеолиты включают ферриерит и эрионит. Предпочтительно второй компонент содержит средне- или более мелкопористый цеолит, диспергированный в матрице, включающей материал связующего, такой как диоксид кремния или оксид алюминия, и материал инертного наполнителя, такой как каолин. Второй компонент также может включать определенный другой активный материал, такой как бета-цеолит. Данные композиции могут характеризоваться уровнем содержания кристаллического цеолита в диапазоне от 10 до 50% (масс.) и более и уровнем содержания матричного материала в диапазоне от 50 до 90% (масс.). Предпочтительными являются компоненты, содержащие 40% (масс.) кристаллического цеолитного материала, и могут быть использованы те, которые характеризуются более значительным уровнем содержания кристаллического цеолита. В общем случае средне- и более мелкопористые цеолиты демонстрируют наличие эффективного диаметра отверстий пор, меньшего или равного 0,7 нм, колец, содержащих 10 и менее членов, и индекса размера пор, меньшего чем 31. Предпочтительно второй компонент катализатора представляет собой цеолит MFI, характеризующийся соотношением между количествами кремния и алюминия, большим чем 15. предпочтительно большим чем 75. В одном примере осуществления соотношение между количествами кремния и алюминия может находиться в диапазоне от 15:1 до 35:1.

Совокупная смесь в первом реакторе 10 может содержать от 1 до 25% (масс.) второго компонента, а именно, кристаллического цеолита, характеризующегося размером пор в диапазоне от среднего до мелкого, при этом предпочтительным является уровень содержания второго компонента, больший или равный 1,75% (масс.). В случае содержания во втором компоненте 40% (масс.) кристаллического цеолита при формировании баланса материалом связующего, инертным наполнителем, таким как каолин, и необязательно компонентом в виде активного оксида алюминия, смесь может содержать от 4 до 40% (масс.) второго катализатора, при этом предпочтительный уровень содержания составляет, по меньшей мере, 7% (масс.). Баланс композиции катализатора может составлять первый компонент. В некоторых предпочтительных вариантах осуществления относительные доли первого и второго компонентов в смеси по существу не могут варьироваться по всему первому реактору 10. Высокая концентрация средне- или более мелкопористого цеолита в качестве второго компонента смеси катализаторов может улучшить селективность по легким олефинам. В одном примере варианта осуществления второй компонент может представлять собой цеолит ZSM-5, и смесь может включать от 4 до 10% (масс.) цеолита ZSM-5, исключая любые другие компоненты, такие как связующее и/или наполнитель.

Емкость 60 регенератора находится в сообщении с расположенной по ходу технологического потока раньше емкостью 20 первого реактора. В емкости 60 регенератора для получения регенерированного катализатора сжигают кокс из части отработанного катализатора, доставленного в емкость 50 регенератора, в результате введения его в контакт с кислородсодержащим газом, таким как воздух. Емкость 60 регенератора может относиться к типу регенератора в виде камеры сгорания, продемонстрированному на фигуре, в котором для полной регенерации отработанного катализатора в емкости 60 высокоэффективного регенератора могут быть использованы гибридные условия турбулентного слоя быстрого псевдоожижения. Однако подходящими для использования в настоящем изобретении могут оказаться и другие емкости регенераторов и другие условия течения. Канал 54 отработанного катализатора подает отработанный катализатор в первую или нижнюю камеру 62, определенную внешней стенкой, через впускное отверстие отработанного катализатора. Отработанный катализатор из емкости 20 первого реактора обычно содержит углерод в количестве в диапазоне от 0,2 до 2% (масс.), и он присутствует в форме кокса. Хотя кокс и состоит главным образом из углерода, он может содержать от 3 до 12% (масс.) водорода, а также серу и другие материалы. Кислородсодержащий газ для сжигания, обычно воздух, поступает в нижнюю камеру 62 емкости 60 регенератора через канал и распределяется распределителем 64. При поступлении газа для сжигания в нижнюю камеру 62 он вступает в контакт с отработанным катализатором, поступающим из канала 54 отработанного катализатора, и поднимает катализатор при поверхностной скорости газа для сжигания в нижней камере 62, равной, может быть, по меньшей мере 1,1 м/сек (3,5 фут/сек), в условиях течения при быстром псевдоожижении. В одном варианте осуществления нижняя камера 62 может характеризоваться плотностью катализатора в диапазоне от 48 до 320 кг/м3 (от 3 до 20 фунт/фут3) и поверхностной скоростью газа в диапазоне от 1,1 до 2,2 м/сек (от 3,5 до 7 фут/сек). Кислород в газе для сжигания вступает в контакт с отработанным катализатором и выжигает углеродистые отложения из катализатора, что по меньшей мере частично регенерирует катализатор и генерирует дымовые газы.

Смесь из катализатора и газа для сжигания в нижней камере 62 поднимается через переходную секцию 66 в форме усеченного конуса в транспортную секцию 68 стояка нижней камеры 62. Секция 68 стояка определяет трубу, которая предпочтительно является цилиндрической и предпочтительно проходит снизу вверх из нижней камеры 62. Смесь из катализатора и газа проходит при большей поверхностной скорости газа, чем в нижней камере 62. Повышенная скорость газа обуславливается пониженной площадью поперечного сечения секции 68 стояка в сопоставлении с площадью поперечного сечения нижней камеры 62 ниже переходной секции 66. Таким образом, поверхностная скорость газа обычно может превышать 2,2 м/сек (7 фут/сек). Секция 68 стояка может характеризоваться плотностью катализатора, меньшей чем 80 кг/м (5 фунт/фут3).

Емкость 60 регенератора также включает верхнюю или вторую камеру 70. Смесь из частиц катализатора и дымовых газов выгружают из верхней части секции 68 стояка в верхнюю камеру 70. По существу полностью регенерированный катализатор может выходить через верх транспортной секции 68 стояка, но также могут быть предусмотрены и компоновки, в которых частично регенерированный катализатор выходит из нижней камеры 62. Выгрузку осуществляют через устройство 72 отделения катализатора от продуктов реакции, которое отделяет основное количество регенерированного катализатора от дымовых газов. В одном варианте осуществления катализатор и газ, протекающие вверх по секции 68 стояка, ударяются о верхнюю эллиптическую крышку секции 68 стояка и текут обратно. После этого катализатор и газ выходят через направленные сверху вниз выгрузные выпускные отверстия устройства 72 отделения катализатора от продуктов реакции. Внезапная потеря импульса и обращение течения на течение сверху вниз вызывают падение основной части более тяжелого катализатора в плотный слой 74 катализатора и подъем более легких дымовых газов и неосновной части катализатора, все еще захваченного в них, снизу вверх в верхнюю камеру 70. Циклоны 75, 76 дополнительно отделяют катализатор от поднимающегося газа и при использовании опускных труб 77, 78 формируют отложения катализатора в плотном слое 74 катализатора 74. Дымовые газы покидают циклоны 75, 76 через канал газа и собираются в камере 82 для прохождения к соплу 84 выпускного отверстия емкости 60 регенератора и, может быть, в систему извлечения дымовых газов или рекуперации энергии (не показана). Плотности катализатора в плотном слое 74 катализатора обычно выдерживают в диапазоне от 640 до 960 кг/м3 (от 40 до 60 фунт/фут3). Канал псевдоожижения доставляет газ псевдоожижения, обычно воздух, в плотный слой 74 катализатора через распределитель 86 псевдоожижения. В одном варианте осуществления для ускорения сжигания кокса в нижней камере 62 через канал 80 рецикла в нижнюю камеру 62 может быть организована рециркуляция горячего регенерированного катализатора из плотного слоя 74 катализатора в верхней камере 70.

Для получения полной регенерации емкость 60 регенератора обычно может потребовать 14 кг воздуха на один кг удаленного кокса. В случае регенерации большего количества катализатора в первом реакторе 10 могут быть подвергнуты переработке более значительные количества подаваемого материала. Емкость 50 регенератора обычно имеет температуру в диапазоне от 594° до 704°C (от 1100° до 1300°F) в нижней камере 62 и в диапазоне от 649° до 760°C (от 1200° до 1400°F) в верхней камере 70. Труба 14 регенерированного катализатора находится в сообщении с расположенной по ходу технологического потока раньше емкостью 60 регенератора. Регенерированный катализатор из плотного слоя 74 катализатора транспортируют через трубу 14 регенерированного катализатора из емкости 60 регенератора через контрольный клапан 16 обратно в стояк 12 первого реактора, где он еще раз вступает в контакт с подаваемым материалом по мере продолжения реализации способа КПСК.

В дополнение к этому, в одном желательном варианте осуществления первый реактор 10 может функционировать при низком парциальном давлении углеводородов. В общем случае низкое парциальное давление углеводородов может облегчать получение легких олефинов. В соответствии с этим давление в стояке 12 первого реактора может находиться в диапазоне от 170 до 250 кПа при парциальном давлении углеводородов в диапазоне от 35 до 180 кПа, предпочтительно от 70 до 140 кПа. Относительно низкое парциальное давление углеводорода может быть достигнуто при использовании в качестве разбавителя водяного пара в количестве, находящемся в диапазоне от 10 до 55% (масс.), предпочтительно равном 15% (масс.), от количества подаваемого материала. Для достижения эквивалентных парциальных давлений углеводородов могут быть использованы и другие разбавители, такие как сухой газ.

Продукты первого крекинга в линии 88 из первого реактора 10, относительно свободные от частиц катализатора и включающие текучую среду десорбирования, покидают емкость 20 первого реактора через сопло 38 выпускного отверстия. Поток продуктов первого крекинга в линии 88 может быть подвергнут дополнительной обработке для удаления мелких частиц катализатора или для дополнительной подготовки потока перед фракционированием. Линия 88 переводит поток продуктов первого крекинга в секцию 90 фракционирования продуктов, которая в одном варианте осуществления может включать основную колонну 100 и секцию 114 концентрирования газа. Из основной колонны 100 отбирают широкий ассортимент продуктов. В данном случае основная колонна 100 извлекает поток верхнего погона из легких продуктов, содержащих нестабилизированный бензин и более легкие газы, в линию 102 верхнего погона. Поток верхнего погона в линии 102 верхнего погона перед его поступлением в приемник 108 конденсируют в конденсаторе 104 и охлаждают в холодильнике 106. Линия 110 отбирает поток легкого отходящего газа из приемника 108. Отходящий газ содержит СНГ и сухой газ. Сухой газ содержит сероводород, который может исполнять функцию сульфидирующего агента. Жидкий поток нижнего погона из легкого бензина покидает приемник 108 через линию 112. Обе линии 110 и 112 могут быть поданы в секцию 114 концентрирования газа. В секции 114 концентрирования газа множество потоков разделяют таким образом, как в результате фракционирования, создавая линию 116 легких олефинов, линию 116 легкого лигроина и линию 120 сухого газа. Поток сухого газа может быть сконцентрирован преимущественно в виде потока сероводорода или может представлять собой часть более всеобъемлющего потока, но будет представлен линией 120 сухого газа. По меньшей мере, часть потока сухого газа отбирают по линии 122 сульфидирующего агента сухого газа рецикла для подачи в линию 124 сульфидирующего агента для перемешивания с сухим газом и/или выделенную линию 184 сульфидирующего агента сухого газа. Основная колонна 100 также производит поток тяжелого лигроина, поток легкого рециклового газойля (ЛРГ) и поток тяжелого рециклового газойля (ТРГ) через линии 126, 128 и 130, соответственно. Все части потоков в линиях 126, 128 и 130 циркулируют через теплообменники 132, 134 и 136 и контуры возврата флегмы 138, 140 и 142, соответственно, для отвода тепла из основной колонны 110. Потоки тяжелого лигроина, ЛРГ и ТРГ транспортируют из основной колонны 100 через соответствующие линии 144, 146 и 148. Фракция осветленного масла (OM) может быть извлечена из куба основной колонны 100 через линию 150. Часть фракции ОМ отправляют на рецикл через дистилляционный куб 152 и возвращают в основную колонну 100 через линию 154. Поток OM из основной колонны 100 удаляют через линию 156.

Фракция легкого лигроина предпочтительно характеризуется температурой начала кипения (ТНК), меньшей чем 127°C (260°F) в C5 диапазоне, то есть 35°С (95°F), и концом кипения (КК) при температуре, большей или равной 127°C (260°F). Температуры кипения для данных фракций определяют при использовании методики, известной из документа ASTM D86-82. Одна часть потока легкого лигроина в линии 118 легкого лигроина может быть извлечена в линии 156 для дополнительной переработки или хранения, а другая часть в линии 158 подаваемого материала, регулируемой контрольным клапаном, может быть доставлена в линию 166 подаваемого материала рецикла для отправления на рецикл в качестве подаваемого материала для второго реактора 170. Фракция тяжелого лигроина характеризуется значением ТНК, равным или большим 127°C (260°F), и величиной КК при температуре, большей чем 200°C (392°F), предпочтительно находящейся в диапазоне от 204° до 221°C (от 400° до 430°F), предпочтительно равной 216°C (420°F). Одна часть потока тяжелого лигроина в линии 144 может быть извлечена в линии 160 для дополнительной переработки или хранения, а другая часть в линии 162, регулируемой контрольным клапаном, может быть доставлена в линию 166 подаваемого материала рецикла для отправления на рецикл в качестве подаваемого материала для второго реактора 170. Поток ЛРГ характеризуется значением ТНК при температуре КК тяжелого лигроина и величиной КК, находящейся в диапазоне от 260° до 371°C (от 500° до 700°F), а предпочтительно равной 288°C (550°F). Поток ТРГ характеризуется значением ТНК при температуре КК потока ЛРГ и величиной КК, находящейся в диапазоне от 371° до 427°C (от 700° до 800°F), а предпочтительно равной 399°C (750°F). Поток ОМ характеризуется значением ТНК при температуре КК потока ТРГ и включает все, что кипит при более высокой температуре.

Также предусматривается и возможность проведения в секции 90 извлечения продуктов менее качественного отделения сухого газа от потоков СНГ и/или лигроина для обеспечения добавления сухого газа, содержащего сероводород, во второй реактор 170 в линии углеводородного подаваемого материала, содержащей поток СНГ и/или лигроина, вместо транспортирования через отдельную линию сульфидирующего агента.

Вторым реактором 170 может быть второй реактор КПСК. Хотя второй реактор 170 и изображен в виде второго реактора КПСК, необходимо понимать, что может быть использован любой подходящий реактор, такой как реактор с неподвижным слоем или с псевдоожиженным слоем. Во вторичный реактор КПСК может быть подан второй углеводородный подаваемый материал в линии 166 подаваемого материала рецикла через линию 168 распределителя подаваемого материала и/или линию 172 подаваемого материала псевдоожижения и линию 174 подачи для распределителя псевдоожижения. Второй подаваемый материал может быть по меньшей мере частично образован из C10 - углеводородов, а предпочтительно C4-C10 олефинов. Предпочтительно второй углеводородный подаваемый материал преимущественно содержит углеводороды, содержащие 10 и менее атомов углерода. Преимущественно обозначает более чем 50% (масс.), а предпочтительно более чем 80% (масс.). Второй подаваемый материал может содержать любой подаваемый материал, содержащий углеводород, который характеризуется низким уровнем содержания соединений серы, которые разлагаются с образованием сероводорода, такой как пиролизное масло из пиролизатора, воск Фишера-Тропша из реактора Фишера-Тропша, риформат из реактора каталитического риформинга, прямогонный лигроин из колонны перегонки сырой нефти и животный жир и растительные масла из надлежащих реактора или источника. Второй подаваемый материал предпочтительно представляет собой часть продуктов первого крекинга, полученных в первом реакторе 10, фракционированных в основной колонне 100 секции 90 фракционирования продуктов при использовании линии 166 рецикла исходного сырья и поданных во второй реактор 170. В одном варианте осуществления второй реактор находится в сообщении с расположенными по ходу технологического потока раньше секцией 90 фракционирования продуктов и/или первым реактором 10, который находится в сообщении с расположенной по ходу технологического потока дальше секцией 90 фракционирования продуктов. Второй реактор 170 может включать стояк 180 второго реактора. Для получения улучшенных продуктов крекинга второй углеводородный подаваемый материал вводят в контакт с катализатором, доставляемым во второй реактор 170 при использовании трубы 176 возврата катализатора, находящейся в сообщении с расположенным по ходу технологического потока дальше стояком 180 второго реактора.

Настоящее изобретение предусматривает добавление во второй реактор 170 сульфидирующего агента для ингибирования в нем коксообразования, катализируемого металлом. Линия 122 сульфидирующего агента сухого газа рецикла представляет собой выделенный источник сульфидирующего агента, находящийся в сообщении с расположенным по ходу технологического потока дальше стояком 180 второго реактора. Другими словами, сухой газ и сероводород будут подавать во второй реактор 170 исключительно лишь для предотвращения коксообразования, катализируемого металлом, поскольку они не будут превращаться в желательные углеводородные продукты и должны быть удалены из улучшенных продуктов, покидающих второй реактор 170. Введение углеводородного исходного сырья и сульфидирующего агента во второй реактор 170 может быть проведено в нескольких вариантах осуществления, продемонстрированных на фигуре.

В первом варианте осуществления второй углеводородный подаваемый материал можно нагнетать в стояк 180 второго реактора при использовании распределителя 178 подаваемого материала, находящегося в сообщении с расположенным по ходу технологического потока дальше стояком 180 второго реактора и находящегося в сообщении с расположенной по ходу технологического потока раньше линией 168 распределителя подаваемого материала, которая находится в сообщении с расположенной по ходу технологического потока раньше линией 166 подаваемого материала рецикла. Линия 168 распределителя подаваемого материала может забирать из линии 166 подаваемого материала рецикла часть или все количество потока подаваемого материала рецикла. Линия 166 подаваемого материала рецикла находится в сообщении с расположенной по ходу технологического потока раньше линий 102 верхнего погона основной колонны 100, которая находится в сообщении с расположенным по ходу технологического потока раньше первым реактором 10. Расход при подаче в линию 168 распределителя подаваемого материала можно регулировать контрольным клапаном. Распределитель 178 подаваемого материала может располагаться выше распределителя псевдоожижения 182, который находится в сообщении с расположенным по ходу технологического потока дальше стояком 180 второго реактора. Распределитель псевдоожижения 182 подает газ псевдоожижения, такой как водяной пар и/или легкий углеводород, в стояк 180 второго реактора для псевдоожижения катализатора. В таком варианте осуществления сухой газ из линии 122 сульфидирующего агента сухого газа рецикла может быть независимо добавлен в распределитель 182 псевдоожижения в основании стояка 180 второго реактора через выделенную линию 184 сульфидирующего агента сухого газа, находящуюся в сообщении с расположенной по ходу технологического потока раньше линией 122 сульфидирующего агента сухого газа рецикла, и при обходе по байпасу линии 186 сульфидирующего агента сухого газа распыления по линии 188 сульфидирующего агента псевдоожижения и линии 174 подачи для распределителя псевдоожижения. Таким образом, сухой газ исполняет функцию как газа псевдоожижения, так и сульфидирующего агента, добавленного в стояк второго реактора 180 второго реактора 170. Линия 122 сульфидирующего агента сухого газа рецикла, выделенная линия 164 сульфидирующего агента сухого газа и линия 188 сульфидирующего агента псевдоожижения представляют собой выделенные источники сульфидирующего агента, находящиеся в сообщении с расположенными по ходу технологического потока дальше распределителем псевдоожижения 182 и вторым реактором 170. Сухой газ, содержащий сероводород, в линии 122 сульфидирующего агента сухого газа рецикла выделенной линии 184 сульфидирующего агента сухого газа и линии 188 сульфидирующего агента псевдоожижения также может быть использован в качестве инертного газа псевдоожижения и для других частей второго реактора 170. В данном варианте осуществления контрольные клапаны в линиях подаваемого материала 158 и/или 162 и 168 и в линиях сульфидирующего агента 122, 184 и 188 могут быть открыты, а контрольные клапаны в линиях 172 подаваемого материала и линиях 124 и 186 сульфидирующего агента могут быть закрыты.

Во втором варианте осуществления в случае второго подаваемого материала в виде жидкости сухой газ, содержащий сероводород, может быть добавлен к жидкому второму подаваемому материалу в распределителе 178 подаваемого материала для распыления жидкого углеводородного второго подаваемого материала и пассивирования металлов во втором реакторе. Линия 122 сульфидирующего агента сухого газа рецикла представляет собой выделенный источник сульфидирующего агента, находящийся в сообщении с расположенным по ходу технологического потока дальше распределителем 178 подаваемого материала через линию 186 сульфидирующего агента сухого газа распыления. Линия 186 сульфидирующего агента сухого газа распыления, находящаяся в сообщении с расположенной по ходу технологического потока раньше выделенной линией 184 сульфидирующего агента сухого газа, обеспечивает подачу сухого газа во впускное отверстие газа распределителя 178 подаваемого материала. В соответствии с данным вариантом осуществления сульфидирующий агент может быть добавлен во второй реактор в дополнение к тому способу или вместо того способа, по которому сульфидирующий агент добавляют в первом варианте осуществления; то есть в результате добавления через распределитель 182 псевдоожижения. Следовательно, проведение операции в соответствии с данным вторым вариантом осуществления будет обеспечивать открытие контрольного клапана в линии 186 в дополнение к контрольным клапанам, открытым и закрытым в других вариантах осуществления. В соответствии с этим, для проведения операции в соответствии с данным вариантом осуществления должны быть открыты, по меньшей мере, контрольные клапаны в линиях 122, 184 и 186 сульфидирующего агента.

В третьем варианте осуществления по существу весь второй углеводородный подаваемый материал в линии 166 подаваемого материала рецикла, то есть, по меньшей мере, 90% (моль) находится в газовой фазе. В общем случае температура второго углеводородного подаваемого материала при поступлении в стояк 180 второго реактора может находиться в диапазоне от 120° до 600°C, а предпочтительно, по меньшей мере, превышать температуру кипения компонентов. В данном варианте осуществления второй углеводородный подаваемый материал может быть подан непосредственно в распределитель 182 псевдоожижения в основании второго стояка для псевдоожижения катализатора и для осуществления подачи в стояк 180 второго реактора. В данном варианте осуществления, продемонстрированном на фигуре, один или все из контрольных клапанов в линиях сульфидирующего агента 122 и 124 и линиях подаваемого материала 158 и/или 162 и 172 являются открытыми для обеспечения отправления сухого газа, содержащего сероводород, в линии сульфидирующего агента сухого газа рецикла 122 и линии сульфидирующего газа для перемешивания с сухим газом и легкого лигроина в линии легкого лигроина 158 и/или тяжелого лигроина в линии тяжелого лигроина 162 на рецикл в качестве вторичного подаваемого материала в линию подаваемого материала рецикла 166, линию подаваемого материала псевдоожижения 172 и линию подачи для распределителя псевдоожижения 174 в целях распределения в стояке при использовании распределителя псевдоожижения 182. В данном варианте осуществления клапаны в линии 168 подаваемого материала и линиях сульфидирующего агента 184, 186 и 188 обычно могут быть закрыты. Сухой газ должен содержать сероводород в количестве, достаточном для пассивирования металлов, которые могут катализировать коксообразование в стояке второго реактора 180 второго реактора 170. Для испарения отправляемого на рецикл вторичного подаваемого материала на линии 172 подаваемого материала псевдоожижения может оказаться необходимым теплообменник 190. В данном варианте осуществления линия 174 подачи для распределителя псевдоожижения используется в качестве линии подаваемого материала, а распределитель 182 псевдоожижения исполняет функцию распределителя подаваемого материала.

Подходящими сульфидирующими агентами добавок, которые добавляют во второй реактор 170, могут оказаться сероводород, в сухом газе или нет, или сероорганические добавки, такие как метилсульфиды, меркаптаны и полисульфиды. Сульфидирующие агенты добавок могут быть добавлены ко второму подаваемому материалу в линиях подаваемого материала 158, 162, 166, 168, 172 или 174 или где-либо еще по ходу технологического потока до второго реактора 170. Например, линия 192 сульфидирующего агента добавки может добавлять сульфидирующий агент непосредственно в линию 172 подаваемого материала псевдоожижения. Сульфидирующие агенты также могут быть добавлены непосредственно в стояк 180 второго реактора, в газ псевдоожижения по ходу технологического потока до распределителя псевдоожижения 182 или даже в катализатор, поступающий в стояк в трубе 176 возврата катализатора. В случае добавления к катализатору добавки акцептора SOX сероводород, адсорбированный на добавке, может быть доставлен во второй реактор 170 через трубу 216 и трубу возврата катализатора 176, что делает одну или обе трубы, выбираемые из трубы возврата катализатора 176 и трубы 216, линией сульфидирующего агента. Поток сульфидирующего агента в линии сульфидирующего агента предпочтительно имеет концентрацию, равную по меньшей мере 1000 ч./млн. (масс.) сероводорода или соединения, которое может превращаться в сероводород в среде реактора. Концентрация серы в сопоставлении с текучими средами во втором реакторе 170 должна выдерживаться равной по меньшей мере 20 ч./млн. (масс.), а предпочтительно 50 ч./млн. (масс.). В лифт-реакторе концентрация серы должна выдерживаться равной по меньшей мере 20 ч./млн. (масс.), а предпочтительно 50 ч./млн. (масс.), в расчете на количество углеводородных и инертных газов в реакторе. В одном варианте осуществления концентрация серы в расчете на количество текучих сред во втором реакторе должна выдерживаться равной не более чем 2000 ч./млн. (масс.), а предпочтительно не более чем 500 ч./млн. (масс.). В лифт-реакторе концентрация серы должна выдерживаться равной не более чем 2000 ч./млн. (масс.), а предпочтительно не более чем 500 ч./млн. (масс.), в расчете на количество углеводородных и инертных газов в реакторе.

Линии 122, 124, 176, 184, 186, 188 и 192 сульфидирующих агентов отличаются от линий 158 и 162 подаваемого материала. В случае закрытия контрольного клапана в линии 124, линии 166,168 и 172 также будут линиями подаваемого материала, от которых отличаются линии 122, 184, 186 и 188 сульфидирующего агента. В случае закрытия контрольных клапанов в линиях 124 и 172, линия 172 подаваемого материала псевдоожижения больше уже не будет переносить подаваемый материал, а линия 174 подачи для распределителя псевдоожижения станет линией сульфидирующего агента, от которой отличаются линии 158, 162, 166 и 168 подаваемого материала. Несмотря на возможность перемешивания потоков в линиях сульфидирующего агента и линиях подаваемого материала в положении ниже по ходу технологического потока, данные потоки отделены друг от друга, по меньшей мере, в положении выше по ходу технологического потока. В соответствии с этим, линии сульфидирующего агента подают сульфидирующий агент, который отделен от второго углеводородного подаваемого материала выше по потоку от второго реактора 170.

В общем случае второй реактор 170 может функционировать в условиях, обеспечивающих превращение углеводородного подаваемого материала в меньшие углеводородные продукты. C10- олефины подвергаются крекингу с образованием одного или нескольких легких олефинов, таких как этилен и/или пропилен. Для приема улучшенных продуктов и катализатора из стояка второго реактора емкость 194 второго реактора находится в сообщении с расположенным по ходу технологического потока раньше стояком 180 второго реактора. Смесь углеводородных газообразных улучшенных продуктов и катализатора продолжает движение снизу вверх через стояк 180 второго реактора и принимается в емкости 194 второго реактора, в которой катализатор и углеводородные газообразные улучшенные продукты разделяются. Пара консолей 196 отделения катализатора от продуктов реакции может тангенциально и горизонтально выгружать смесь из газа и катализатора из верха стояка 180 второго реактора через одно или несколько выпускных отверстий 198 (продемонстрировано только одно) в емкость 194 второго реактора, что осуществляет частичное отделение газов от катализатора. Катализатор может падать в плотный слой 200 катализатора в емкости 194 второго реактора. После этого улучшенные углеводородные продукты могут быть отделены от катализатора и удалены из второго реактора 170 через выпускное отверстие 204, находящееся в сообщении с расположенным по ходу технологического потока раньше вторым реактором 170, через линию 206 улучшенных продуктов. Улучшенные продукты в линии 206 улучшенных продуктов могут быть направлены в один или несколько циклонов 32 в емкости 20 первого реактора 10. Данные циклоны 32 могут быть выделены только для использования для улучшенных продуктов из второго реактора 170 при наличии выделенной линии (не показана) в секцию 90 фракционирования продуктов или, говоря конкретно, в секцию 114 концентрирования газа или могут просто проводить перемешивание с продуктами из стояка 12 первого реактора и направлять их совместно в секцию 90 фракционирования продуктов по линии 88. В альтернативном варианте, емкость 194 второго реактора может вмещать или иметь один или несколько циклонов для дополнительного отделения газообразных улучшенных продуктов от катализатора и направления их через линию 206 улучшенных продуктов в секцию 114 концентрирования газа секции 90 фракционирования продуктов. Линия 206 улучшенных продуктов в альтернативном варианте может доставлять улучшенные продукты в линию 88 для транспортирования в основную колонну 100 секции 90 фракционирования продуктов.

В некоторых вариантах осуществления второй реактор 170 может содержать смесь из описывавшихся выше первых и вторых компонентов катализатора. В одном предпочтительном варианте осуществления второй реактор 170 может содержать менее чем 20% (масс.), предпочтительно 5% (масс.), первого компонента и по меньшей мере 20% (масс.) второго компонента. В еще одном предпочтительном варианте осуществления второй реактор 170 может содержать в качестве катализатора только второй компонент, предпочтительно цеолит ZSM-5.

Отделенный катализатор может быть отправлен из емкости 194 второго реактора через трубу 208 катализатора рецикла, регулируемую контрольным клапаном 210, на рецикл обратно в стояк 180 второго реактора для введения в контакт со вторым подаваемым материалом. Необязательно катализатор может быть подан во второй реактор 170 из секции 44 десорбирования первого реактора КПСК через трубу 214 и/или из емкости 60 регенератора через трубу 216 при регулировании в обоих случаях контрольными клапанами. Трубы как 214, так и 216 могут находиться в сообщении с расположенной по ходу технологического потока дальше трубой 208 катализатора рецикла. Часть трубы 208 катализатора рецикла может составлять труба возврата катализатора 176. В одном варианте осуществления катализатор из емкости 194 второго реактора через трубу 202 доставляют в первый реактор, предпочтительно в секцию десорбирования 44, и доставляют, предпочтительно после десорбирования, через канал 54 отработанного катализатора в емкость 60 регенератора для регенерации. Регенерированный катализатор может быть возвращен через трубу 216 обратно в основание стояка 180 второго реактора через трубу 176 возврата катализатора. В данном варианте осуществления катализатор в первом и втором реакторах 10 и 170 перемешивается и может в обоих реакторах иметь однородный состав.

В еще одном варианте осуществления второй реактор 170 изолируют от емкости 60 регенератора, так что регенерированный катализатор возвращают только в первый реактор 10, а второй реактор 170 не отправляет катализатор в емкость 60 регенератора и не принимает регенерированный катализатор из нее. В данном варианте осуществления второй компонент катализатора в большей степени сохраняет свою активность без оказания на него воздействия неоднократными регенерациями. Вместо этого второй компонент катализатора можно добавлять во второй реактор 170, а катализатор в емкости 194 второго реактора можно периодически или непрерывно сбрасывать через трубу 202, регулируемую контрольным клапаном, в секцию 44 десорбирования первого реактора 10. Сброшенный катализатор можно объединять с катализатором в первом реакторе 10 и получать дополнительную активность катализатора в нем. Для сохранения активности во втором реакторе 170 сброшенный катализатор можно замещать свежим катализатором.

Стояк 180 второго реактора может функционировать в любом подходящем состоянии, таком как температура в диапазоне от 425° до 705°С, предпочтительно температура в диапазоне от 550° до 600°C, и давление в диапазоне от 40 до 700 кПа, предпочтительно давление в диапазоне от 40 до 400 кПа, а оптимально давление в диапазоне от 200 до 250 кПа. Обычно время пребывания в стояке 180 второго реактора может быть меньшим чем 5 секунд, а предпочтительно находится в диапазоне от 2 до 3 секунд. Примеры стояков и/или рабочих условий описываются, например, в публикациях US 2008/0035527 A1 и US 7,261,807 B2.

Как можно себе представить, не вдаваясь в излишние подробности, специалист в соответствующей области техники при использовании предшествующего описания изобретения сможет воспользоваться настоящим изобретением в самой полной его степени. Предшествующие предпочтительные конкретные варианты осуществления поэтому должны восприниматься просто в качестве иллюстрации, а не ограничения остальной части описания изобретения хоть каким-либо образом.

В приведенном выше изложении все температуры приведены в градусах Цельсия, а все части и процентные содержания являются массовыми, если только не будет указано другого.

Исходя из представленного выше описания изобретения, специалист в соответствующей области техники легко сможет определить существенные характеристики данного изобретения и без отклонения от его объема и сущности сможет создать различные изменения и модификации изобретения для его адаптации к различным вариантам использования и условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА СО ВЗВЕШЕННЫМ КАТАЛИЗАТОРОМ И УСТРОЙСТВО ДЛЯ МАКСИМИЗАЦИИ ВЫХОДА ЛЕГКОГО ОЛЕФИНА И ДРУГИХ ПРИЛОЖЕНИЙ | 2017 |

|

RU2728777C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| ПРОЦЕССЫ И УСТРОЙСТВО ДЛЯ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2020 |

|

RU2804637C2 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| УЗЕЛ ПИТАЮЩЕЙ ФОРСУНКИ ДЛЯ РЕАКТОРА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2647311C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2474606C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ БОЛЕЕ ЭФФЕКТИВНОГО УДАЛЕНИЯ ЗАГРЯЗНИТЕЛЕЙ В ПРОЦЕССАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2017 |

|

RU2721000C1 |

| СПОСОБ И УСТАНОВКА КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2013 |

|

RU2581370C1 |

Описываются способ и устройство, в которых в реактор каталитической конверсии добавляют сульфидирующий агент для предотвращения коксообразования, катализируемого металлом. Способ крекинга с псевдоожиженным слоем катализатора включает: подачу углеводородного подаваемого материала в реактор; доставку катализатора в упомянутый реактор; введение упомянутого углеводородного подаваемого материала в контакт с упомянутым катализатором; подачу сульфидирующего агента, который отделен от упомянутого подаваемого материала выше по потоку от упомянутого реактора; добавление упомянутого сульфидирующего агента в упомянутый реактор; крекинг упомянутого углеводородного подаваемого материала с образованием меньших углеводородных продуктов; и отделение упомянутых углеводородных продуктов от упомянутого катализатора. Устройство содержит, в частности, линию подачи сульфидирующего агента, отличающуюся от линии подаваемого углеводородного материала и находящуюся в сообщении со стояком, находящимся в сообщении с реактором. Технический результат - регулирование коксообразования с использованием потока, образующегося в самом процессе крекинга. 2 н. и 8 з.п. ф-лы, 1 ил.

1. Способ крекинга с псевдоожиженным слоем катализатора, содержащий:

подачу углеводородного подаваемого материала в реактор;

доставку катализатора в упомянутый реактор;

введение упомянутого углеводородного подаваемого материала в контакт с упомянутым катализатором;

подачу сульфидирующего агента, который отделен от упомянутого подаваемого материала выше по потоку от упомянутого реактора;

добавление упомянутого сульфидирующего агента в упомянутый реактор;

крекинг упомянутого углеводородного подаваемого материала с образованием меньших углеводородных продуктов; и

отделение упомянутых углеводородных продуктов от упомянутого катализатора.

2. Способ крекинга с псевдоожиженным слоем катализатора по п.1, дополнительно содержащий распределение газа псевдоожижения в упомянутом реакторе и псевдоожижение упомянутого катализатора в упомянутом реакторе.

3. Способ крекинга с псевдоожиженным слоем катализатора по п.2, дополнительно содержащий добавление упомянутого сульфидирующего агента к упомянутому углеводородному подаваемому материалу или к упомянутому газу псевдоожижения или подачу газа псевдоожижения, содержащего упомянутый сульфидирующий агент.

4. Способ крекинга с псевдоожиженным слоем катализатора по п.1, дополнительно содержащий крекинг первого углеводородного подаваемого материала в первом реакторе крекинга с псевдоожиженным слоем катализатора для получения продуктов первого крекинга и подачу части упомянутых продуктов первого крекинга в качестве упомянутого углеводородного подаваемого материала в упомянутый реактор.

5. Способ крекинга с псевдоожиженным слоем катализатора по п.4, дополнительно содержащий фракционирование упомянутых продуктов первого крекинга для подачи упомянутого углеводородного подаваемого материала в упомянутый реактор.

6. Способ крекинга с псевдоожиженным слоем катализатора по п.5, дополнительно содержащий фракционирование упомянутых продуктов первого крекинга для получения потока сухого газа, содержащего сероводород, и подачу упомянутым потоком сухого газа упомянутого сульфидирующего агента.

7. Способ крекинга с псевдоожиженным слоем катализатора по п.1, где упомянутый сульфидирующий агент содержит метилсульфиды, сероводород, меркаптаны и полисульфиды.

8. Способ крекинга с псевдоожиженным слоем катализатора по п.1, дополнительно содержащий сохранение в текучих средах в реакторе концентрации серы в диапазоне от 20 до 2000 ч./млн (мас.).

9. Способ крекинга с псевдоожиженным слоем катализатора по п.1, где углеводородный подаваемый материал преимущественно содержит углеводороды, содержащие 10 или менее атомов углерода.

10. Устройство для крекинга с псевдоожиженным слоем катализатора, содержащее:

стояк для введения углеводородного подаваемого материала в контакт с катализатором для получения продуктов;

трубу катализатора, находящуюся в сообщении с упомянутым стояком, для доставки катализатора в упомянутый стояк;

линию подаваемого материала для переноса углеводородного подаваемого материала;

распределитель подаваемого материала, находящийся в сообщении с упомянутой линией подаваемого материала и с упомянутым стояком, для доставки упомянутого углеводородного подаваемого материала в упомянутый стояк;

емкость реактора, находящуюся в сообщении с упомянутым стояком, для приема продуктов и катализатора из упомянутого стояка; и

линию сульфидирующего агента, отличающуюся от упомянутой линии подаваемого материала и находящуюся в сообщении с упомянутым стояком.

| US 6129833 A1, 10.10.2000 | |||

| US 5268090 А1, 07.12.1993 | |||

| US 4411772 A1, 25.10.1983 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| RU 2007117646 A, 27.01.2009. | |||

Авторы

Даты

2014-01-27—Публикация

2010-02-01—Подача