Изобретение относится к технике маг нитного экспресс-метода определения среднего содержания магнетитового железа в рудном материале.

Известно устройство для автоматического определения содержания железа в рудном материале на конвейере, содержащее датчик содержания железа, последовательно соединенный с регистрирующим блоком.

Его недостатком является недостаточная точность определения содержания желева в рудном материале, связанная с необходимостью использования градуированных таблиц для перевода показаний устройства в содержание железа и вычисления среднего содержания железа.

Наиболее близко к предлагаемому устройству для автоматического определения среднего содержания железа в рудном материале, содержащее датчик содержания железа, преобразователь напряжения в частоту, формирователь импульсов и регистрирующий блок, первый вход

которого соединен со входом формирователя импульсов.

Недостатком этого устройства является низкая точность определения содержания железа, что связано с нетождественностью показаний устройства содержанию железа в рудном материале и необходимостью использования градуировочных таблиц.

Цель изобретения - повышение точности определения содержания железа в рудном материале.

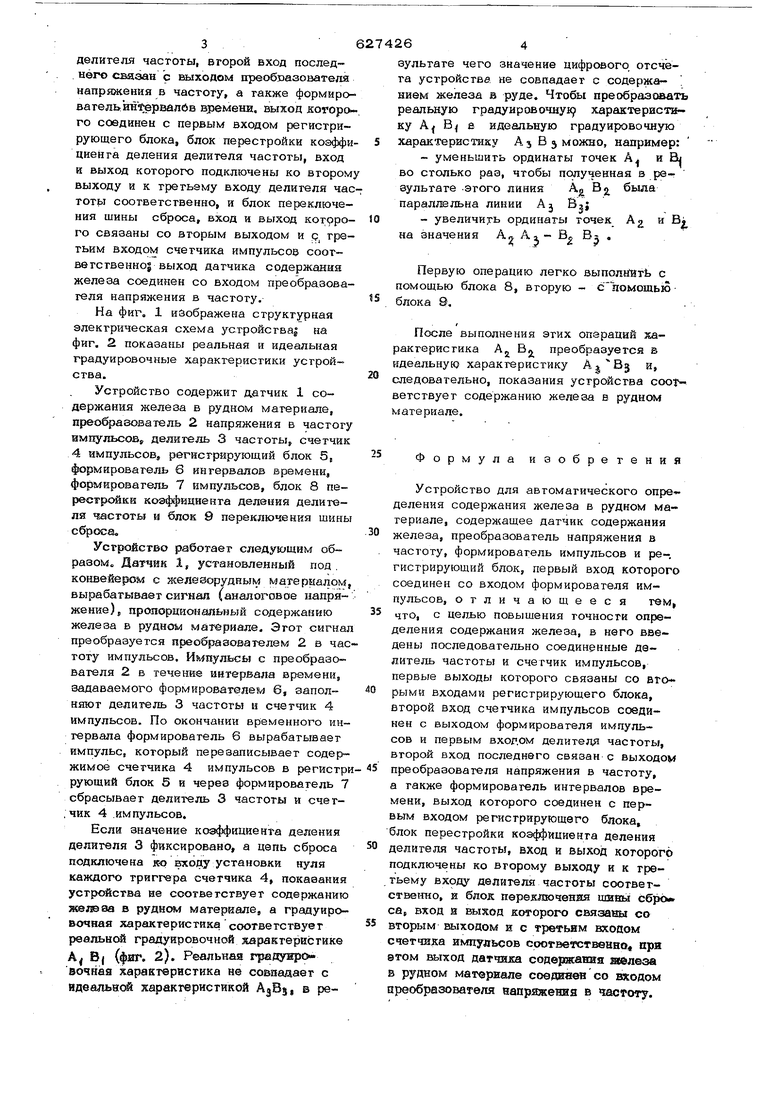

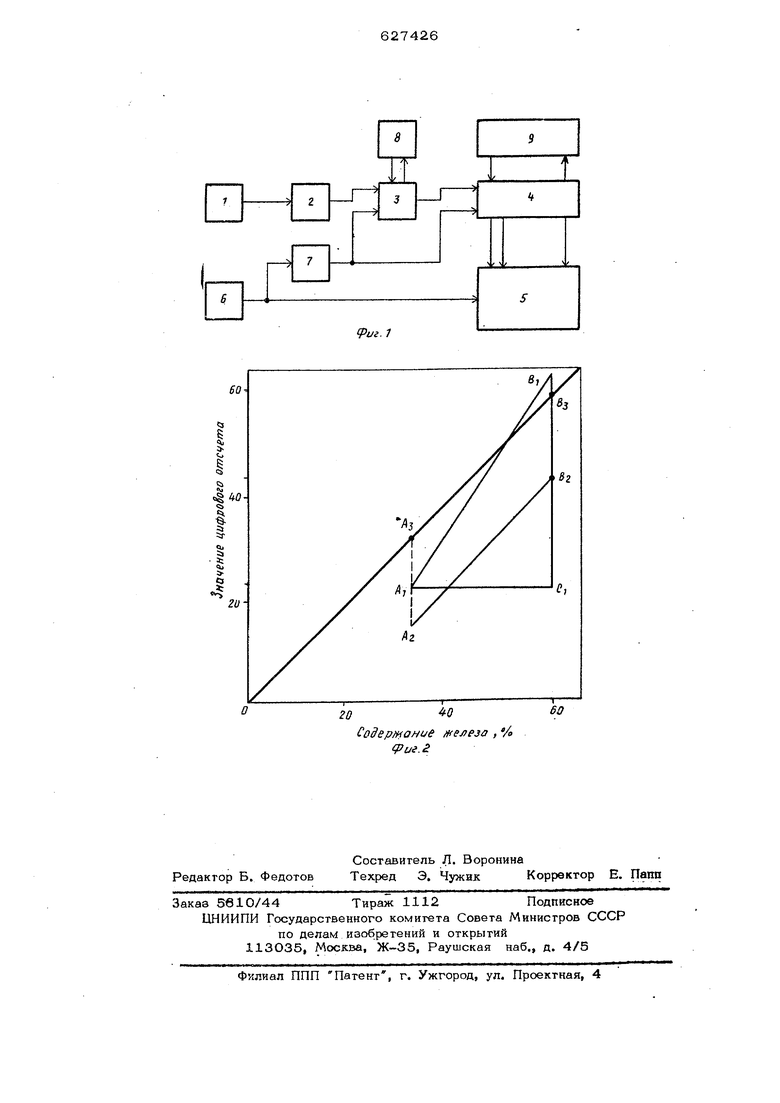

Указанная цель достигается тем, что в устройство, содержащее датчик содержания железа, преобразователь напряжения в частоту, формирователь импульсов и регистрирующий блок, первый вход которого соединен со входом формирователя импульсов, введены последовательно соединенные двигатель частоты и счетчик импульсов, первые выходы которого связаны со вторыми входами регистрирующего блока, второй вход счетчика импульсов соединен с выходом формирователя импульсов и ттервым входом делителя частоты, второй вход послед-. него связан с выходом преобвазователя напряжения в частоту, а также формировательин врвалбв времени, выход когорого соединен с первым входом регистрирующего блока, блок перестройки коэффи циента деления делителя частоты, вход и выход которого подключены ко второму выходу и к третьему входу делителя час тоты соответственно, и блок переключения шины сброса, вход и выход котррого связаны со вторым выходом и р третьим входом счетчика импульсов соответственно выход датчика содержания железа соединен со входом преобразователя напряжения в частоту. На фиг. 1 и 3ображена структурная электрическая схема уагройства| на фиг. 2 показаны реальная и идеальная градуировочные характеристики устройства. Устройство содержит датчик 1 содержания железа в рудном материале, преобразователь 2 напряжения в частоту импульсов делитель 3 частоты, счетчик 4 импульсов, регистрирующий блок 5, формирователь 6 интервалов времени, формирователь 7 импульсов, блок 8 переегрсйкй коэффициента деления делителя частоты н блок 9 переключения шины сброса, Усгройст0о работает следующим об- разоМо Датчик 1, установленный под . конвейером с железорудным материалом, вырабатывает сигнад (аналоговое напряжение), пропорциональный содержанию железа в рудном материале. Этот сигнал преобразуется преобразователем 2 в час тоту импульсов. Импульсы с преобразователя 2 в течение интервала времени, задаваемого формирователе 6, заполняют делитель 3 частоты а счетчик 4 импульсов. По окончании временного интервала формирователь 6 вырабатывает импульс, который перезаписывает содержимое счетчика 4 импульсов в регистр рующий блок 5 и через формирователь 7 сбрасывает делитель 3 частоты и счет. чик 4 .импульсов. Если значение коэффициента деления делителя 3 фиксировано, а цепь сброса подключена ж входу установки нуля каждого триггера счетчика 4, показания устройства не соответствует содержанию яселева в рудном материале, а градуироаочвая характеристика соответствует реальней градуировочной характеристике А Bj (фиг. 2). Реальная градумровочная характеристика не совнадаег с идеальней характеристикой , в ре64зультате чего значение цифрового, отсчета устройства не совпадает с содержа- . нием железа в руде. Чтобы преобргхзовать реальную градуировочну19 характериспаку AJ Bj е идеальную градуировочную характеристику АЗ В j можно, например: - уменьшить ординаты точек А и В во столько раз, чтобы полученная в реА В была зультате .этого линия параллельна линии Aj - увеличи;гь ординаты i, 65; на значения А Ai- В Первую операцию легко выполйИтЬ с помощью блока 8, вторую - саомошью блока 9. После выполнения этих операций характеристика AJ Bjj преобразуется в идеальную характеристику и, следовательно, показания устройства cootветствует содержанию железа в рудном материале. Формула изобретения Устройство для автоматического опре-деления содержания железа в рудном материале, содержащее датчик содержания железа, преобразователь напряжения в частоту, формирователь импульсов и ре-, гистрируюший блок, первый вход которого соединен со входом формирователя импульсов, отличающееся тем, что, с целью повышения точности определения содержания железа, в него введены последовательно соединенные далитель частоты и счетчик импульсов, первые выходы которого связаны со вторыми входами регистрирующего блока, второй вход счетчика импульсов соединен с выходом формирователя импульсов и первым входом делителя частоты, второй вход последнего связан с выходом преобразователя напряжения в частоту, а также формирователь интервалов времени, выход которого соединен с первым входом регистрирующего блока, блок перестройки коэффициента деления делителя частоты, вход и выход которого подключены ко второму выходу и к третьему делителя частоты соответетвегнгно, и блок переключения шаны сбро са, вход а выход которого связаны со вторым выходом и с третьим вхоаом счетчика импульсов соответственно при этом выход датчика содержаниа железа в рудном материале соедагаев со входом преобразователя напраженаа в чистоту.

.1

Codep/ OHtJe /((елеза , /а fPue. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитного экспресс- АНАлизА | 1976 |

|

SU822095A1 |

| Способ изготовления сетевого заполнителя трубчатой формы | 1977 |

|

SU716672A1 |

| Устройство для определения среднего содержания железа в рудном материале на конвейере | 1976 |

|

SU717672A1 |

| Устройство для магнитного экспрессанализа | 1976 |

|

SU575587A1 |

| Устройство для определения амплитуднофазовых характеристик | 1977 |

|

SU664157A1 |

| Устройство для автоматизированной градуировки датчика силы | 1988 |

|

SU1606889A1 |

| Измеритель толщины покрытия двухслойных диэлектрических материалов | 1981 |

|

SU977935A1 |

| Устройство для автоматической градуировки и печатания шкал измерительных приборов | 1986 |

|

SU1406549A1 |

| Устройство для определения гранулометрического состава горной массы | 1982 |

|

SU1051164A1 |

| Устройство для измерения расхода в трубопроводах | 1984 |

|

SU1272118A1 |

Авторы

Даты

1978-10-05—Публикация

1977-04-11—Подача