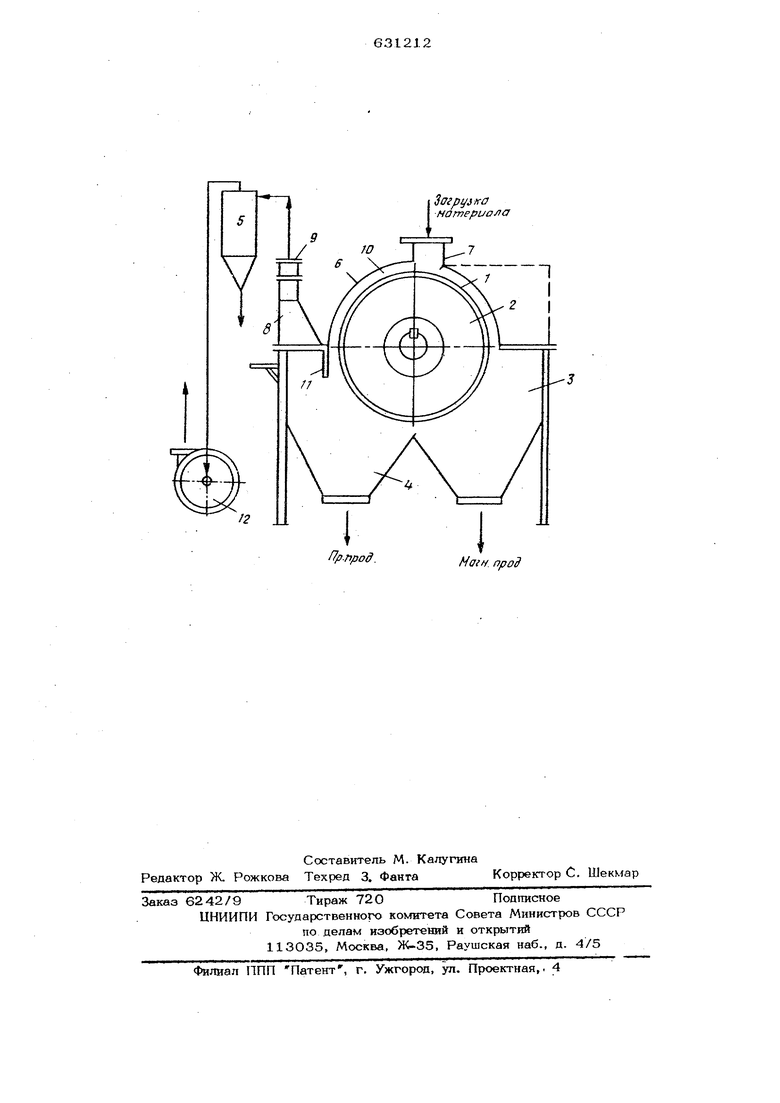

женную внутри барабана 1, приемники магнитной 3, промпродуктовой 4 и немагнитной 5 фракции, кожух б с загрузочным устройством 7, отсасывающее устройство 8 с регулируемой заслонкой 9. Кожух 6 от загрузочного устройства 7 до приемника промпроауктовой фракции 4 выполнен криволинейным и образует с поверхностью барабана 1 канал 10, соединенный с отсасывающим устройством 8. Длина аэродинамического канала 10 мо жат регулироваться лопастью 11 (выполнение лопасти 11 подвижной на чертеже не показано). Конструкция сепаратора предусматривает также возможность регулирования зазора между барабаном 1 и кожухом 6.

Сепаратор работает следующим образом.

Вентилятором 12 в канале 10 создается воздушиый поток за счет подсоса воздуха через загрузочное устройство 7. Исходный материал подается в сепаратор через загрузочное устройство 7, подхватывается воздушным потоком и в виде аэросмеси движется в канале 10 над по верхностью барабана. Под действием воздушного потока и магнитной системы 2 магнитные частицы в аэродинамическом канале 10 притягиваются к поверхности барабана 1 и выносятся в приемник 3, а немагнитные частицы остаются в газовом потоке, которым через отсасывающее устройство 8 выносятся в приемник немагнитного продукта 5. Нераскрытые зерна магнитного материала, притянутые iK поверхностибарабана, за счет центробежной силы сбрасываются в приемник 4 промпродуктовой фракции.

При изменении крупности исходного материала скорость воздуха в канале регулируется изменением величины зазора между кожухом б и ба1рабаном 1, а также регулирующей заслонкой 9.

Осуществление отсоса воздуха из приемника промпродуктовой фракции позволяет направить весь поток воздуха через канал 1Q, т.е. через зону магн1ггной сепарации. Поскольку поток воздуха вместе со взвешенными в нем частицакга проходит через магнитное поле, то все магнитные частицы, включая и тонкие фракции, притягиваются к поверхности барабана 1 и выносятся из потока в приемник 3 магнитной фракции. Поэтому отсасываемый продукт представляет собой пылевидную часть немагнитной фракции.

Испытания сепаратора показали, что при крупности обогащаемого материала 0,1 мм за один прием сепарации был по5 лучен концентрат с содержанием 60,0%, а в хвостах - 11,1% железа. Содержание железа в исходной руде колебалось в пределах 30,7-30,9%.

Формула изобретения

Барабанный магнитный сепаратор для сухого обогащения ферромагнитных материалов, включающий установленный с возS можностью вращения барабан из немагнитного материала с расположенной внутри него магнитной системой, загрузочное устройство, приемники магнитной, немагнитной и промпродуктовой фракций, отсасывающее устройство и кожзтс, отличающийся тем, что, с целью по, вышения эффективности процесса обогащения мелкозернистого неклассифицированного материала путем предотвращения обра-

зования флокул, кожух от загрузочного устройства до приемника промпродуктовой фракции выполнен криволинейным и образует с поверхностью барабана канал, соединенный с отсасывающим устройством.

Р1сточники информации, принятые во внимание при экспертизе:

1. Кармазин В. И. Современные методы магнитного обогащения руд черных 5 металлов. М., Госгортехиздат, 1962, с. 383.

3fffflyjff f

натериола

Maiff. прод

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчительно-сепарационная установка | 1990 |

|

SU1701375A1 |

| Электромагнитный сепаратор | 1988 |

|

SU1660745A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2000 |

|

RU2165305C1 |

| СЕПАРАТОР | 2006 |

|

RU2315662C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ СУХОЙ МАГНИТНОЙ СЕПАРАЦИИ МАГНЕТИТСОДЕРЖАЩИХ РУД | 2021 |

|

RU2777313C1 |

| Магнитный сепаратор | 1989 |

|

SU1731285A1 |

| Магнитный сепаратор | 1983 |

|

SU1143467A1 |

| БАРАБАННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2380164C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И МАГНИТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345840C2 |

Авторы

Даты

1978-11-05—Публикация

1973-02-02—Подача