Изобретение относится к устройствам для отделения магнитных кусковых материалов от немагнитных и может быть использовано при магнитной сепарации комплексных труднообогатимых руд и материалов.

Известно устройство для извлечения кусков магнитных минералов, применяемое при подводной разработке марганцевых конкреций (патент Японии N 6008596, E 21 C 50/00, опубл. в сб. "Изобретения стран мира", вып. 063, N 19, 1996), включающее вращающийся металлический сердечник барабанной формы, на внешней боковой поверхности которого установлены электромагниты, создающие магнитные силы для извлечения кусков магнитных материалов, содержащее обечайку, окружающую сердечник, и сформированное на внешней поверхности обечайки покрытие в виде щетки, по крайней мере часть волосков которой выполнена из магнитного материала.

Недостатком известного устройства является относительно малая жесткость волосков щетки и отсутствие согласования их параметров с размерами извлекаемых кусков, что не позволяет извлекать с высокой полнотой и качеством мелкие фракции магнитных материалов, склонных к проявлению слипания или флокуляции. Это ограничивает область применения устройства, которое без изменения конструкции не может быть использовано для магнитной сепарации комплексных труднообогатимых руд и материалов.

Наиболее близким по технической сущности и достигаемому результату является электромагнитный сепаратор для обогащения слабомагнитных руд (а.с. СССР N 667242, B 03 C 1/12, опубл. в БИ N 22, 1979), включающий вращающийся относительно корпуса и вокруг помещенной внутри магнитной системы немагнитный барабан с закрепленными на его внешней поверхности с зазором между собой концентраторами магнитного потока в виде заостренных элементов из магнитомягкого ферромагнитного материала, выполненные в корпусе загрузочный канал и каналы для отвода магнитной и немагнитной фракций.

Недостатками известного устройства являются подверженность барабана коррозии, абразивному износу, образованию вмятин от ударов угловатых кусков руды, возможность обламывания жестко закрепленных элементов вследствие ненадежности соединения разнородных материалов или усталостного их износа в условиях знакопеременных циклических нагрузок в рабочей зоне сепаратора. Возможно заклинивание кусков руды между концентраторами магнитного потока. Все это ведет к уменьшению продолжительности межремонтного цикла, простоям и снижению производительности оборудования. Кроме того, выполнение барабана из немагнитного (диамагнитного) материала ведет к уменьшению напряженности магнитного поля в зазорах между магнитной системой и концентраторами магнитного потока. Слабая магнитная связь концентраторов магнитного потока с полюсами магнитной системы в местах разрывов (воздушных промежутках) между ними снижает напряженность магнитного поля в рабочей зоне сепаратора, что, в свою очередь, снижает полноту и качество извлечения полезных компонентов из комплексных труднообогатимых руд.

Техническая задача - увеличение продолжительности безремонтной эксплуатации при одновременном повышении полноты и качества извлечения полезных компонентов из комплексных труднообогатимых руд за счет уменьшения вредных воздействий на барабан, исключения возможности заклинивания кусков руды и разрушения концентраторов магнитного потока, а также сведения к минимуму ослабления магнитного поля в зазорах между магнитной системой и концентраторами магнитного потока.

Поставленная задача решается тем, что в магнитном сепараторе, включающем вращающийся относительно корпуса и вокруг помещенной внутри магнитной системы немагнитный барабан с закрепленными на его внешней поверхности с зазором между собой концентраторами магнитного потока в виде заостренных элементов из магнитомягкого ферромагнитного материала, выполненные в корпусе загрузочный канал и каналы для отвода магнитной и немагнитной фракций, согласно изобретению, барабан изготовлен из материала, обладающего парамагнитными свойствами, и на нем установлена обечайка из немагнитного эластичного материала со сквозными радиальными цилиндрическими гнездами, расстояния а и с между которыми определяются из условий:

a = 1,7 b - 2,2 b, - по образующей барабана, мм;

с = 2,2 b - 3,3 b, - по периметру барабана, мм;

где b - максимальная крупность куска, мм.

Концентраторы магнитного потока выполнены в виде шипов, имеющих головку, образованную пресечением цилиндрических поверхностей, одна из которых сопряжена подвижно с наружной поверхностью барабана, другая - с внутренней поверхностью обечайки, а ось третьей совпадает с продольной осью шипа, помещенного в гнездо обечайки с возможностью ограниченного перемещения по поверхности барабана в пределах упругости материала обечайки.

При этом достигается увеличение продолжительности безремонтной эксплуатации за счет уменьшения износа и повреждений поверхности барабана, защищенного упругой обечайкой. Сохранность концентраторов магнитного потока повышается вследствие обеспечения возможности ограниченного перемещения их головки соответствующей формы по поверхности барабана в пределах упругости материала обечайки. Одновременно повышается полнота и качество извлечения полезных компонентов из комплексных труднообогатимых руд вследствие минимального ослабления магнитного поля парамагнитным материалом барабана и оптимального размещения концентраторов магнитного потока по его поверхности.

Целесообразно при сепарации комплексных труднообогатимых материалов торцы обечайки закрывать уплотнительными кольцами, свободное пространство между барабаном и обечайкой заполнять магнитной жидкостью, а корпус в промежутке между каналами для отвода магнитной и немагнитной фракций снабжать по крайней мере одним каналом для подачи газообразного нагревателя и в диаметрально противоположной части корпуса - по крайней мере одним каналом для подачи охладителя.

Заполнение свободного пространства между барабаном, обечайкой и уплотнительными кольцами магнитной жидкостью позволяет существенно увеличить напряженность магнитного поля на тех концентраторах магнитного потока, которые попадают в воздушные промежутки (зазоры) между полюсами магнитной системы, так как она выполняет роль магнитопровода, но при этом ферромагнитные частицы комплексных труднообогатимых материалов плохо отделяются от концентраторов магнитного потока за пределами действия магнитной системы. Этот отрицательный эффект может быть устранен путем повышения температуры в зоне канала для отвода магнитной фракции (при необходимости, вплоть до точки Кюри) путем подачи через специальные каналы газообразного нагревателя. Для восстановления рабочей температуры концентраторов магнитного потока в диаметрально противоположной части корпуса предусмотрены каналы для подачи охладителя. Подача охладителя на удалении от места подачи нагревателя обеспечивает независимость процессов охлаждения и нагревания, предотвращая смешивание потоков теплоносителей. Эти конструктивные элементы позволяют дополнительно повысить полноту и качество извлечения полезных компонентов из комплексных труднообогатимых руд без снижения продолжительности безремонтной эксплуатации.

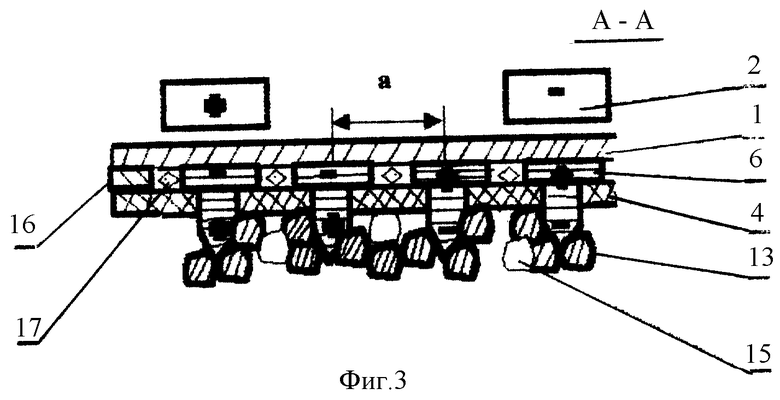

Сущность технического решения иллюстрируется примером конкретного исполнения и чертежами, где на фиг. 1 показан магнитный сепаратор, общий вид в разрезе; на фиг. 2 - пример исполнения сепаратора для разделения магнитной и немагнитной фракций комплексной труднообогатимой руды; на фиг. 3 - разрез А-А на фиг. 2, демонстрирующий принцип влияния магнитной жидкости на величину магнитного потока в рабочей зоне сепаратора.

Магнитный сепаратор представляет собой барабан 1 (фиг. 1) из парамагнитного материала с расположенной внутри неподвижной магнитной системой 2, вращающийся относительно корпуса 3 и вокруг магнитной системы 2. На барабане 1 смонтирована обечайка 4 из немагнитного эластичного материала, имеющая сквозные радиальные цилиндрические гнезда 5, расстояния между которыми определяются из условий:

а = 1,7 b - 2,2 b - по образующей барабана 1, мм (фиг. 3);

c = 2,2 b - 3,3 b - по периметру барабана 1, мм (фиг. 2);

где b - максимальная крупность куска, мм.

В гнезда 5 обечайки 4 помещены концентраторы 6 магнитного потока из магнитомягкого ферромагнитного материала, выполненные в виде шипов, имеющих головку 7, образованную пересечением цилиндрической поверхности 8 (фиг. 2), сопряженной подвижно с наружной поверхностью барабана 1, цилиндрической поверхности 9, сопряженной подвижно с внутренней поверхностью обечайки 4 и цилиндрической поверхности 10, ось которой совпадает с продольной осью концентратора 6 магнитного потока. Корпус 3 (фиг. 1) имеет загрузочный канал 11 для исходного материала, канал 12 для отвода магнитной фракции 13 (фиг. 2, 3) и канал 14 для отвода немагнитной фракции 15.

Сепаратор может содержать уплотнительные кольца 16 (фиг. 3), закрывающие зазор между барабаном 1 и обечайкой 4, и магнитную жидкость 17 в свободном пространстве между ними. Корпус 3 сепаратора может быть снабжен по крайней мере одним каналом 18 (фиг. 1) для подачи газообразного нагревателя в промежутке между каналами 12 и 14 и по крайней мере одним каналом 19 для подачи охладителя, в диаметрально противоположной части корпуса 3.

Работу сепаратора рассмотрим на примере первичного обогащения железных руд методом сухой магнитной сепарации. Традиционно из исходных руд на рудниках Горной Шории получают магнитную фракцию (концентрат) с содержанием железа 40-42% как товарный продукт. Труднообогатимые руды обычно содержат комплекс минералов: магнетит, гематит, сидерит и ферромагнетики типа Fe2O3·MeO, где Me - другие металлы, например марганец, который является полезным компонентом. Для мелких фракцией, у которых b ≤ 5-15 мм, не удается поучить кондиционный концентрат. В хвостах теряется 12-15% железа. Хвосты агломерационных обогатительных фабрик, получаемые после многостадийного дробления руды и мокрой магнитной сепарации, также содержат до 20% железа, которое можно извлекать.

В экспериментальном сепараторе, предназначенном для сухой магнитной сепарации труднообогатимых железных руд Горной Шории и хвостов обогащения, использован барабан 1, диаметр которого D - 900 мм (фиг. 2), изготовленный из парамагнитного материала (алюминия) и вращающийся относительно корпуса 3 и размещенной внутри барабана 1 магнитной системы 2 из постоянных магнитов с напряженностью магнитного поля 1000 Э. Обечайка 4 из немаганитного эластичного материала (транспортерной ленты) имеет сквозные радиальные цилиндрические гнезда 5. Наиболее эффективные расстояния между ними определены экспериментально - по образующей барабана (фиг. 3) зависимость имеет вид а = 1,7 b - 2,2 b, а по периметру барабана (фиг. 2) - c = 2,2 b - 3,3 b, где b - максимальная крупность куска, мм. Например, для руды с крупностью куска b ≈ 5 мм, приняты параметры: а = 1,7 b = 8,5 мм; с = 2,2 b = 11 мм. В гнездах 5 обечайки 4 размещены (фиг. 2) концентраторы 6 магнитного потока из магнитомягкой низкоуглеродистой электротехнической стали (ГОСТ 3836-73) в виде шипов длиной 37 мм и диаметром d1 = 3 мм, имеющих головку 7, образованную пересечением цилиндрической поверхности 8, сопряженной подвижно с наружной поверхностью барабана 1, цилиндрической поверхности 9, сопряженной подвижно с внутренней поверхностью обечайки 4, и цилиндрической поверхности 10 (d2 = 6 мм), ось которой совпадает с продольной осью концентратора 6 магнитного потока. Корпус 3 имеет загрузочный канал 11 для исходного материала с транспортера (не показан), канал 12 для отвода магнитной фракции 13 и канал 14 для отвода немагнитной фракции 15.

Магнитный сепаратор работает следующим образом.

При загрузке исходного материала в канал 11 корпуса 3 магнитная фракции 13 и немагнитная фракция 15 в поле магнитной системы 2 между барабаном 1 и корпусом 3 образуют с концентраторами 6 магнитного потока полиградиентную систему. При этом обечайка 4 защищает барабан 1 от повреждений и износа, а магнитный поток не ослабляется в парамагнитном барабане 1 и дополнительно усиливается ферромагнитным материалом и формой концентраторов 6 магнитного потока, в связи с чем обеспечивается высокий градиент напряженности магнитного поля и интенсивное перемешивание исходного материала при сепарации, в результате кусковый материал магнитной фракции 13 выносится посредством концентраторов 6 магнитного потока за пределы действия поля магнитной системы 2, размагничивается и попадает в канал 12, а немагнитная фракция 15 - соответственно в канал 14. Достигнуто увеличение продолжительности безремонтной эксплуатации с 2-3 месяцев до 6 месяцев при одновременном повышении извлечения полезных компонентов на 1- 2% из труднообогатимой руды и снижении потерь полезных компонентов в хвостах обогащения на 3-5%.

В лабораторных условиях осуществлялась магнитная сепарация комплексных труднообогатимых руд. Установлено, что извлечение полезных компонентов из комплексной руды может быть повышено дополнительно при заполнении промежутка между барабаном 1 и обечайкой 4 магнитной жидкостью 17, которая выполняет роль магнитопровода (фиг. 3). Иногда проявляется остаточная намагниченность концентраторов 6 магнитного потока и зерен сильномагнитных минералов за пределами действия поля магнитной системы 2, что затрудняет их разделение. Эффект устраняется подачей внутрь корпуса 3 в промежутке между каналами 12 и 14 газообразного нагревателя через канал (каналы) 18, а через канал (каналы) 19, расположенные в диаметрально противоположной части корпуса 3, - охладителя для восстановления ферромагнитных свойств материала концентраторов 6 магнитного потока. Извлечение полезных компонентов повышается при этом на 0,5-0,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2201298C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТРУДНООБОГАТИМЫХ РУД И КАВИТАЦИОННЫЙ ДИСПЕРГАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203738C2 |

| МАГНИТНЫЙ КОНВЕЙЕР | 2000 |

|

RU2176979C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖЕЛЕЗОРУДНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2190027C1 |

| ДИНАМИЧЕСКИЙ СТРУГ ДЛЯ ДОБЫЧИ КИМБЕРЛИТОВЫХ РУД ПОД ПРИКРЫТИЕМ МЕХАНИЗИРОВАННОЙ КРЕПИ | 2001 |

|

RU2182966C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА В ПРИЗАБОЙНОЙ ЗОНЕ СКВАЖИНЫ И ПАКЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182962C2 |

| ПОГРУЖНАЯ ГИДРОУДАРНАЯ БУРОВАЯ МАШИНА | 1999 |

|

RU2166056C1 |

| ПОГРУЖНАЯ УДАРНАЯ МАШИНА ДЛЯ БУРЕНИЯ СКВАЖИН КОЛЬЦЕВЫМ ЗАБОЕМ | 1999 |

|

RU2166055C1 |

| СПОСОБ СЛОЕВОЙ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ С ЗАКЛАДКОЙ И МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203420C2 |

| ЗАКЛАДОЧНЫЙ МАТЕРИАЛ И СПОСОБ УКЛАДКИ ЕГО В ВЫРАБОТАННОЕ ПРОСТРАНСТВО (ВАРИАНТЫ) | 2001 |

|

RU2203426C2 |

Изобретение может быть использовано при магнитной сепарации комплексных труднообогатимых руд и материалов. Магнитный сепаратор, включает вращающийся относительно корпуса и вокруг помещенной внутри магнитной системы барабан из парамагнитного материала с закрепленными на его внешней поверхности с зазором между собой концентраторами магнитного потока в виде заостренных элементов из магнитомягкого ферромагнитного материала, выполненные в корпусе загрузочный канал и каналы для отвода магнитной и немагнитной фракций. На барабане установлена обечайка из немагнитного эластичного материала со сквозными радиальными цилиндрическими гнездами, расстояния а и с между которыми определяются из условий: а = 1,7b - 2,2b - по образующей барабан, мм, с = 2,2b - 3,3b - по периметру барабана, мм, где b -максимальная крупность куска, мм. Концентраторы магнитного потока выполнены в виде шипов, имеющих головку, образованную пересечением цилиндрических поверхностей, одна из которых сопряжена подвижно с наружной поверхностью барабана, другая - с внутренней поверхностью обечайка, а ось третьей совпадает с продольной осью шипа, помещенного в гнездо обечайки с возможностью ограниченного перемещения по поверхности барабана в пределах упругости материала обечайки. Достигаемый результат - увеличение продолжительности безремонтной эксплуатации при одновременном повышении полноты и качества извлечения полезных компонентов из комплексных труднообогатимых руд. 1 з.п. ф-лы, 3 ил.

| Электромагнитный сепаратор для обогащения слабомагнитных руд | 1976 |

|

SU667242A1 |

| Магнитная семеочистительная машина | 1983 |

|

SU1113172A1 |

| Подвесной железоотделитель | 1990 |

|

SU1776438A1 |

| Полиградиентный магнитный сепаратор | 1977 |

|

SU677764A1 |

| Магнитный барабанный сепаратор | 1989 |

|

SU1641432A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ТОНКОГО ЗОЛОТА | 1994 |

|

RU2080937C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО РАСТИТЕЛЬНОГО МАСЛА | 1992 |

|

RU2039796C1 |

Авторы

Даты

2001-04-20—Публикация

2000-03-27—Подача