I

Изобретение относится к области изготовления изделий, в том числе профилированных, из волластонита, которые обладают теплоизоляционными и огнеупорными свойствами,

Известно изготовление термоизоляционных изделий из дисперсии, содержащей известь, реакционный кремнистый компонент, асбест и воду, в которую в период кристаллизации вводят волластонит в количестве 2-3О вес.% . Однако изделия, получаемые из такой дисперсии, обладают недостаточной прочностью.

Целью изобретения является повышение прочности изделияи

Это достигается тем, что дисперсия, включающая волластонит иводу, содержит не менее 5О% по весу /5 - воллас- тонита в виде полых сфер размером не более ISO мк, а отношение воды к вол- ластониту равно 3-25.

Кроме этого, дисперсия может содержать неорганическое и органическое волокно в количестве 2-25% от веса волластонита. Кроме того, дисперсия также может содержать глину в количестве 5-1ОО% от веса волластонита или цемент в кош1честве 3-20% от feeca волластонита.

Полые сферы на основе кристаллов волластонита могут легко и равномерно диспергироваться в водной среде и из получающейся водной дасперсии можно изготовить профилированное изделие с высокой меха шческой прочностью лишь с помощью процессов формования и сущки, причем без использования связующего. Получаемые при этом изделия имеют низкий объемный вес, изменяющийся в широких пределах, но не вьние 0,45 г/см , что позволяет использовать их для теплоизоляции, кроме того профилированные изделия обладают высокой степенью устойчивости в отношении сохранения размеров.

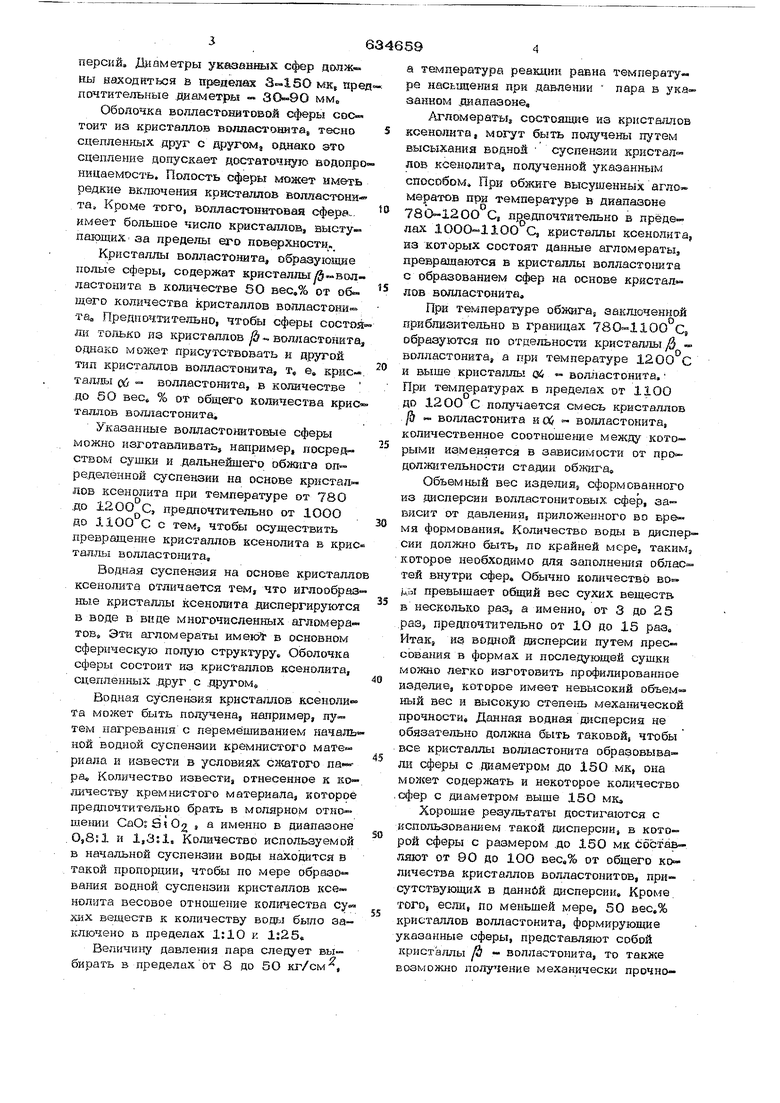

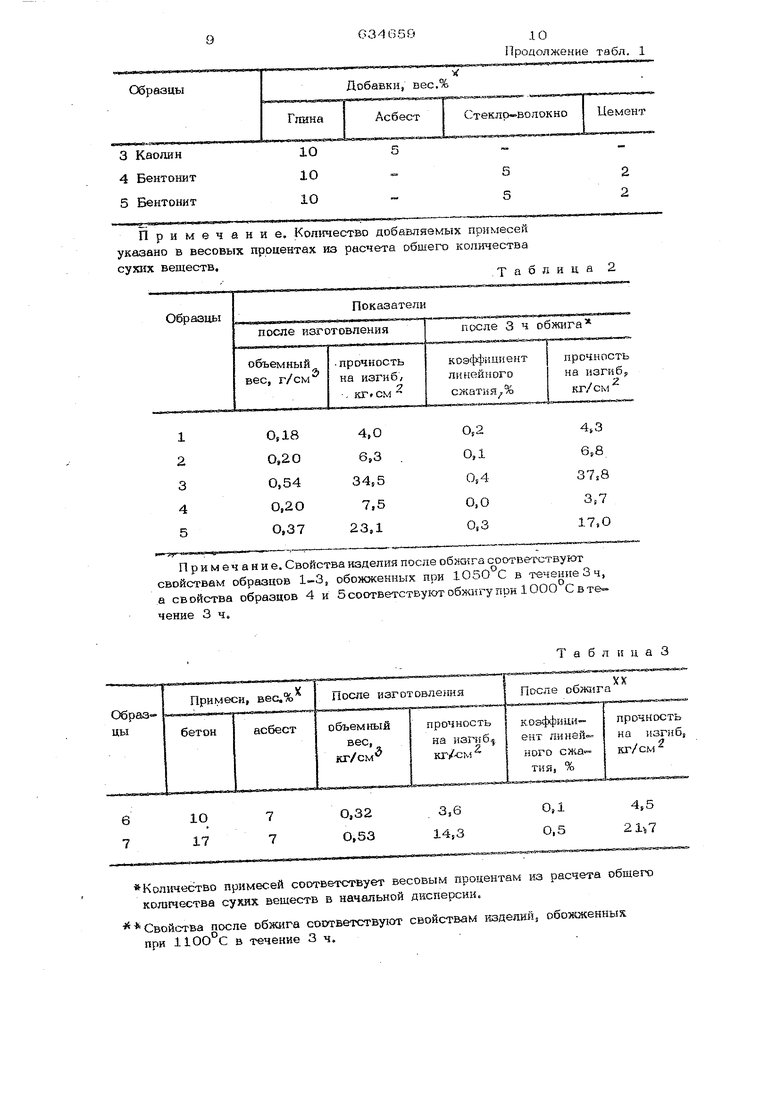

Исполкзуемый волластонит в виде сфер имеет размер не более 15О мк. При применении волластонитовых сфер более 150 мк будет сьшжаться прочность профилированных изделий, полученных из дне36Персии, Диаметры указанных сфер должны находиться в пределах 3««15О ик пред почтительные .дааметры ЗО-90 мм Оболочка вопластонитовой сферы состоит из кристаллов волпа лоаита8 тесно сцепленных друг с другом, однако это сцепление допускает достаточную водопро ницаемос1ь. Полость сферы может иметь редкие включения кристаллов волластони- та. Кроме того, волластонитовая сфере... имеет большое число кристаллов, высту«. пающих- за пределы его поверхности.. Кристаллы волластолита, образующие полые сферы, содержат кристаллы и БОЛластонита в количестве 60 Бес,% от об щего количества кристаллов вопластони та. Предпочтительно, чтобы сферы состоя ли только из кристаллов ft - вояластонита, однако может присутствовать и другой тип кристаллов волластонита, т, е. кристаллы с6 - волластонита, в количестве до 5О вес, % от общего количества крис- галлов волластонита. Указанные волластонитовые сферы можно иеготавливать например, посрейством сущки и .дальнейшего обгкига определенной суспензии на основе кристалЛОБ ксенолита при температуре от 78О .до 1.2ОО с, предаочтительно от 1ООО до iiOO с с тем, чтобы осуществить превращение кристаллов ксенолита в крис таяды волластонита. Водная суспензия на основе кристалло .ксенолита отличается тем, что иглообраз ные кристаллы ксенолита диспергируются в воде в виде многочисленных агломератов Эти агломераты имекйг в основном сферическую полую структуру. Оболочка сферы состоит из кристаллов ксенолита, сцепленных друг с .другоМв Водная суспензия кристаллов ксеноли та может быть получена, например, путем нагревания с перемешиванием началь ной водной суспензии кремнистого мате™ риала и извести в условиях снсатого ра. Количество извести, отнесенное к ко личеству кремнистого материала, которое предпочтительно брать в молярном отно- CaOsS Og а именно в диапазоне О,8:1 и 1,3:1, Количество используемой в начальной суспензии воды находится в такой пропорции, чтобы по мере обраао вания водной суспензии кристаллов ксе нолата весовое отношение колмества су« хих веществ к количеству воды было заключено в пределах 1:10 к 1:25« BenH4niiy давления пара следует выбирать в пределахот 8 до 5О кг/см, 9 а тег -зиература реакции равна температу ра насыщения при давлении пара в указанном даапааоне. Агломераты состоящие из кристаллов ксе.нолйта, могут быть получены путем высыхашш водной суспензии кристал- лов ксенолита, полученной указанным способом При обжиге высушенных агло. Маратов при температуре в диапазоне 780-1200 С, доадпочтительно в пределах 1ООО 1100 С, криста.ллы ксенолита, из которых состоят данные агломераты, яреврашаготся в кристаллы волластонкта с образованием сфер на основе кркстал лов волластонитн. При температуре обзйига, заключенной приблизительно в границах Q образу.ются по отдельносэт кристаллы б йолластонита а при температуре 1200 С и выше криста шы о4 волластонита. При температурах в пределах от 110О до 12 ОО С полз чается смесь кристаллов . вопластонита исб - волластонита, количественное соотноше ше межцу кото рымк изменяется в зависимости от про должйтельности стадии обгкига Объемный вес изделияа сформованного из дасперсии волластонитовь Х сфер, зависит от давления, приложенного во время формования. Количество воды в дисперсии должно быть, по крайней море, таким, которое необходимо для заполнения облас-тей внутри сфер Обычно количество во )1лЫ превышает общий вес сухих веществ в несколько раз, а именно, от 3 до 25 .раз, предпоч-тительно от 1О до 15 раз, ИтаКа из вошкой дисперсии путем прессования в формах и последующей сушки можно легко наготовить профилированное изделие, которое имеет невысокий объем™ ный вес и высокую CTeneia, меха11ической прочности Данная водная дисперсия не обязательно должна быть таковой, чтобы все кристаллы волластонита образовывали сферы с .диаметром до 150 мк, она может содержать и некоторое количество .сфер с диаметром выше 15О мк Хорошие результаты достигаются с использованием такой дисперсии, в которой сферы с размером .до 150 мк состав-, ляют от 90 до 100 веСв% от общего количества кристаллов волластонитов, присутствующих в даннбй дисперсии. , ТОГО, если, по меньшей мере, 50 вес,% кристаллов волластонита, формирующие указанные сферы, представляют собой кристаллы уй - волластонита, то также возмож ш механически прочноГО профилированного изделия, имеющего невысокий объемнъвй вес, с помощью проведешш процессов формирования и еушки Дгш улучшения свойств профилировш- ного изделия в водную тсперсню, дрец поженную в данном кзобретегши, могут добавлены pesffiiHSibie уснпнваюшие материалы Так например, для увеличения механической прочности изделия MOJ& но использовать неорганические и/или органические волокна В качестве приме ров неорганических волокон можно наз вапэ асбест минеральную силикатную шерстЬг стекловолокно и т, а, В качестве примеров органических волокон можно указать на пульпу8 дреБес1ВзЗЙ порошок полиамкщ ое волокно, подиафнрнов волок но и т д, Эти волокна испопьзую-т в ко лйнестве приблизительно от 2 до 25 весЛ, ; предпочтительно от 2 до 15 от- веса водпастонйта Б дашюй йисперсиИо Кроме того, .дай улучшения Б же-лае мом изделии теплостойкости в .дасперсию могут быть добавлега: некото- рые разнозидностн глин, например, бекто- HHTj каолин, пирофиллит, огнеупорная гпя на и т, д. Указанные разноБИДНости глин обьгано используются в количестве от 5 до 100 весв %э предпочтительно от 8 до ЗО вес.% от веса во шастонита в дцсперсиио Помимо этого, в дисперсию могут быть введены также цементы в количестве прйбйизительно от 3 до 2 О вес5% , предпочтительно от 5 до 15 Бес,% от веса вопластонитвг благодаря чему увеличивается тЕ ердость поверзсности и плотность изделияе Из указанных добавок можно но пользовать только ода-iy ипи по крайней мере, две добавк При изготоБпений профилированного изделия- ИЗ предлагаемой водной диспер cuKj Ш1сперс} ю первоначально до получения необходимой формы например блока, трубы плйты колонны н подобной желаемой конфигурации и затем производят cymjcyj чтобы удашать из. иаделйя/основную часть несвязанной воды Пригодны различные способы формова « ния, однако прешючтение можно отдать фильтровому прессованию в формах Фильт ровое прессование в формах ааключается в помещении дисперсии в матрицу, имего 1дую желаемую форму и множество неболь щрх отверстий и последующем прессовании дисперсии с помощью пуансона с тем$ чтобы удалять излишки во.аы до тех пор, пока не будет образована масса, сохра-няющая свою форму без поддержки (самонесущаяся масса) с Кроме того, если дис- пэрсйя содержит , ее формуют в виде лнста; который затем подвергают лрессованню. до nonj-ченкя профилированкого изделкя в виде более тонких листов с помощью бумагоделательной машины и saKOXieiis просушивают их до получения готового изделия Сушку можпо проЕэво-ядть при давлении я температуре окружающего воздуха, однако для ускорения сушки можно применить пониженное давление Подаченное указанным способом про- филированкое изделие отличается особой структурoftj содержащей польге сферы, свяаанньш друг с другом и спрессован™ s-Fbie в г-гаправлении приложенного в пронесшее фор.мования давления. То есть сфе ры в профилрфОБанном изделли сжать в большей или меньшей степени, по крайней fvsepet Б одном направленни, обусловлен- ном направлением приложешш давления в процессе формования. Поскольку сферы являются довольно прочным материалок они не будут дробиться, если не подвергать их слишком большому давле. нию в процессе формования. Обычно объемьътй вес профилированного изделия завиCHTj главным образом, от величиша приложенного при формовании давления, то ecTbs чем Ш5же при формовании давление тем объег |ный вес и наоборот, давление в процессе формова(1ия при водит к большому а1шченню объемного веса П р и VI е р i К 1200 частям воды добавяялк 49 частей обожженной извести В лодучеккь Й раствор гашеной извести добав;шж1 путем перемешивания 51 часть кремнистого necKS, пропущенного через сито с размером отверстия 325 меш и родержащего 97 вес, % « блш-о.даря получала началы 5-ю суспензию, которая содержит гашегзую известь и кремшгстый necojv. Полученн ю суспенэию помещали в автоклав и нш реваш с не™ прерьш а- М nepeNfettmeaHHeM при темпера- туре от 191 до 198 при стандартном до 14 кг/см Б давлении пара от 12 течет1е 4 ч, в результате чего по лучеиа водпая суспензия, содержащая многочислеь-пые агломераты, состоящие из кристаллов ксенолите Пол енная таким образом суспеизия содержащая множество агломератов, дис пер1ирована в воде, а агломераты, в ос«-- новном сферическ.о1| формы, имеют диаметр от 4О до 150 мк и состоят из иг лообразных кристаллов ксенолита, простра ственно взаимосвязанных между собой. Далее полученную суспеланю высушивали до получещш сухнх агломератов па основе кристаллов ксенолита, В дальней- шом высушенные агломераты облшгапи в электрической печи при температ-уре 1000+. 10О С в течеьше З-х «асов, в результате чего кристаллы ксенолита превращались в кристаллы /3 - волласто хшта с образованием полых сфер на осно- ве кристаллов р воляастопита. Во время -проведения не наблюдалось значительного разрушения или усашш ука aaHHbix сфер, состоящих из кристаллов иволластонига. Полые сферы иа основе кристадаюв jb водластонитаа ползченные указанным спо« собом, диспергируются в воде вместе с Добавками, приведенными в табл. 1, об водные дисперсии5 содержашде множество указанных полых сфер, диспергированных в них. Количество используемой воды берут в кратном размере от общего количества суХих веществ, содержащихся в дисперсиги Приготовленную дисперсию помещают в матри15у, имеющую множество отверсти и прессуют под действием пуансона до получения про({|Илированной массы., С410рмованную массу удаляют из матрицы и ,щвают в калорифере при 19О С, Показатели механической прочности и теплостойкости указанных изделий приведены Б табл. 2в П р и м е р 2,« Высушенные агломераты из кристаллов ксенолита, пшг/чен- ные тем же способом, который рассматри вался в примере 1, обжигали при 1150- - 10 С в течение 3 ч« Установлено что преобладающая часть полученных сфер представляет собой кристаллы jb волластонита и незначительная их часть является кристаллами (SJ -воляастонита, Палученнь е указанным выше способом сферы диспергировались в водев к которой добавлялись также примеси, указанные в табл. 3 Полученные в результате дисперсии сферы формовали и высушиваЯ1 по способу который рассматривался в примере 1, В табл, 3 приведены физические свойства полученных профилированных изделий. Примерз. К 560 ч воды добавляли 47 ч обожженой извести и полученный раствор гашейой извести смешивали с 53 ч силикатного материала, диспергируемого в 32О ч воды. Этот силикаэный материал представлял собой продукт, полученный в процессе образования металлического кремния и содержащий аморфную кремниевую кислоту, в которой в качестве основной составной части является Q lO в количестве 92 вес.%, а средний размер частиц его составляет О,2 мк. Указанную смесь разбавляли 152О ч воды и полученную водную суспензию помещали в автоклав и нагревали в нем при непрерывном перемешиваний при 191°С в условиях сжатого пара с давлением 12 кг/см в течение 8 ч« В результате этого получали водг-iyio суспензию, содержащую множество агломератов с диаметрами в пределах 3-3 О мк, которая состояла из кристаллов ксенолита, взаиь оевязанггых пространственно друг с другом. Полученную суспензию высушивали до получения сухих агломератов. Высушенные aгл0 sepaты в дальнейшем нагревали при 10ОО е в те«гение 3 ч, в результате чего были получены полые сферы на основе кристаллов /5 - волластонита. Изготовленные указанным способом сферы ш- Спергировались в воде, к которой добавлялись добавки (см, табл, 4). Полученные дисперсии формовали и просушивали по способу, которой рассмат ривался в примере 1, получая в результате профилированньге изделия, обладающие физическими свойствами, указанными в табя, 4, Таблица 1

Примечание. Котгчество добавляемых примесей указано в весовых процентах из расчета обшего количества

cyjaix веществ.

. Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2358951C1 |

| РЕМОНТНО-ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ И ДОБАВКА В ВИДЕ ВОЛЛАСТОНИТОВОГО КОМПЛЕКСА ДЛЯ РЕМОНТНО-ГИДРОИЗОЛИРУЮЩЕЙ КОМПОЗИЦИИ, СТРОИТЕЛЬНЫХ РАСТВОРОВ, БЕТОНОВ И ИЗДЕЛИЙ НА ИХ ОСНОВЕ | 2011 |

|

RU2471738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2013 |

|

RU2524724C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2365559C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2005 |

|

RU2298537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ВОЛЛАСТОНИТА | 1997 |

|

RU2132829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛО-ЖЕЛТОГО ЦВЕТА И ЕЕ СОСТАВ | 2004 |

|

RU2266878C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| Способ получения керамических изделий на основе природного волластонита с применением метода замораживания формовочной массы | 2024 |

|

RU2835830C1 |

| Сырьевая смесь для изготовления высокотемпературных теплоизоляционных изделий (варианты) и способ их изготовления | 2022 |

|

RU2783462C1 |

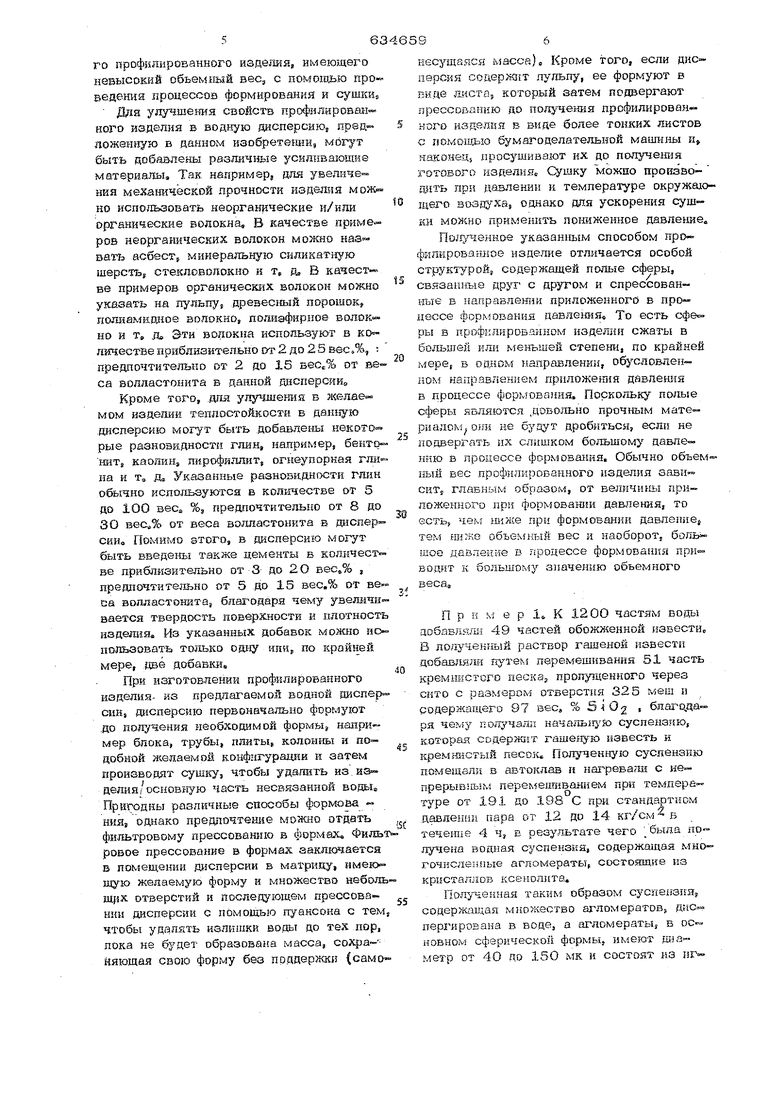

Примечание. Свойства изделия после соответствуют свойствам образцов 1-3, обожженных при 105О С в течение 3 ч, а свойства образцов 4 и 5 соответствуют обжигу при 1000 Свте чение 3 ч.

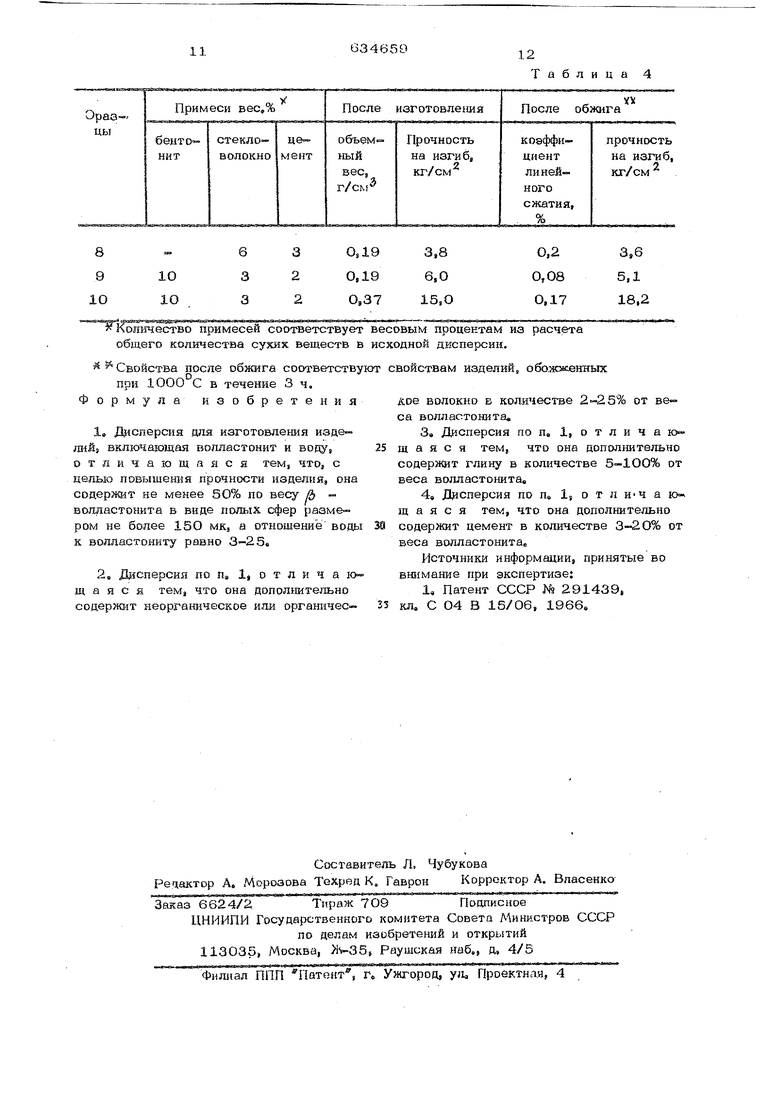

Копичество примесей соответствует весовым процентам из расчета общего когагчества сузшх веществ в начальной дисперсии.

Свойства после обжига соответствуют свойствам 1СздепиЙ5 обожженных. при 1ЮО С в течение 3ч.

6,8

37s8

17,0

Т а б л и ц а 3

4,5

0,1 0,5

11

Opaaцы

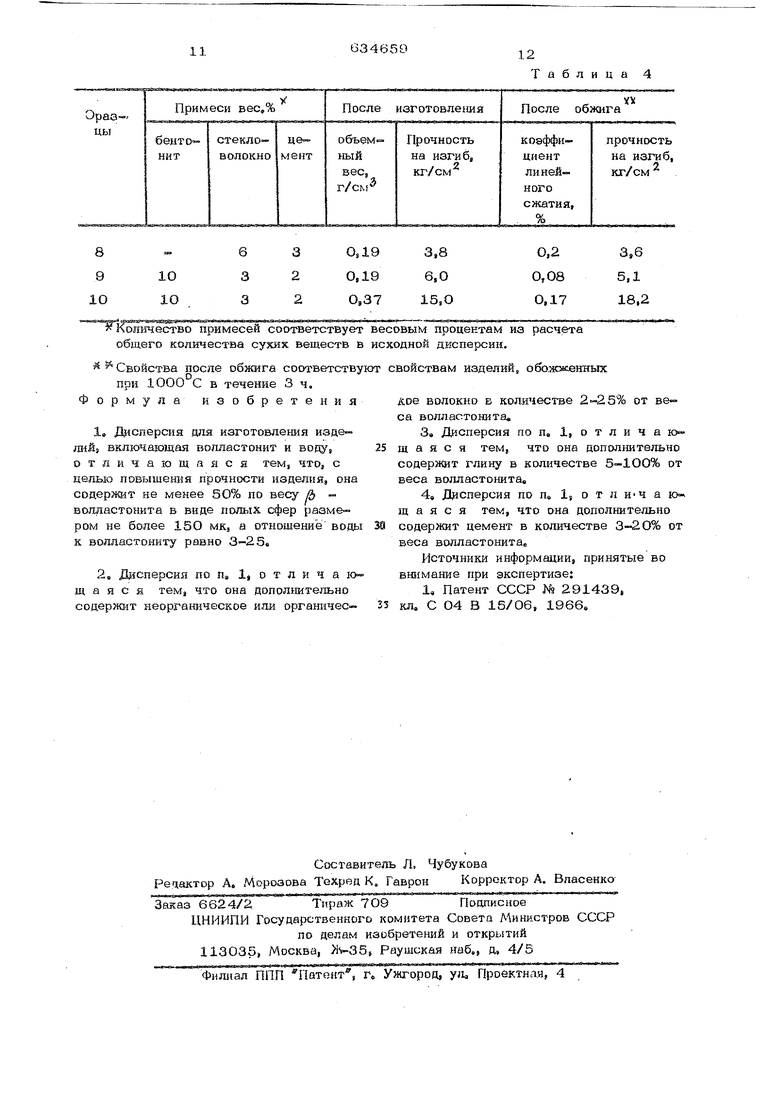

Количество примесей соответствует весовым процентам из расчета общего количества сухих веществ в исходной дисперсии.

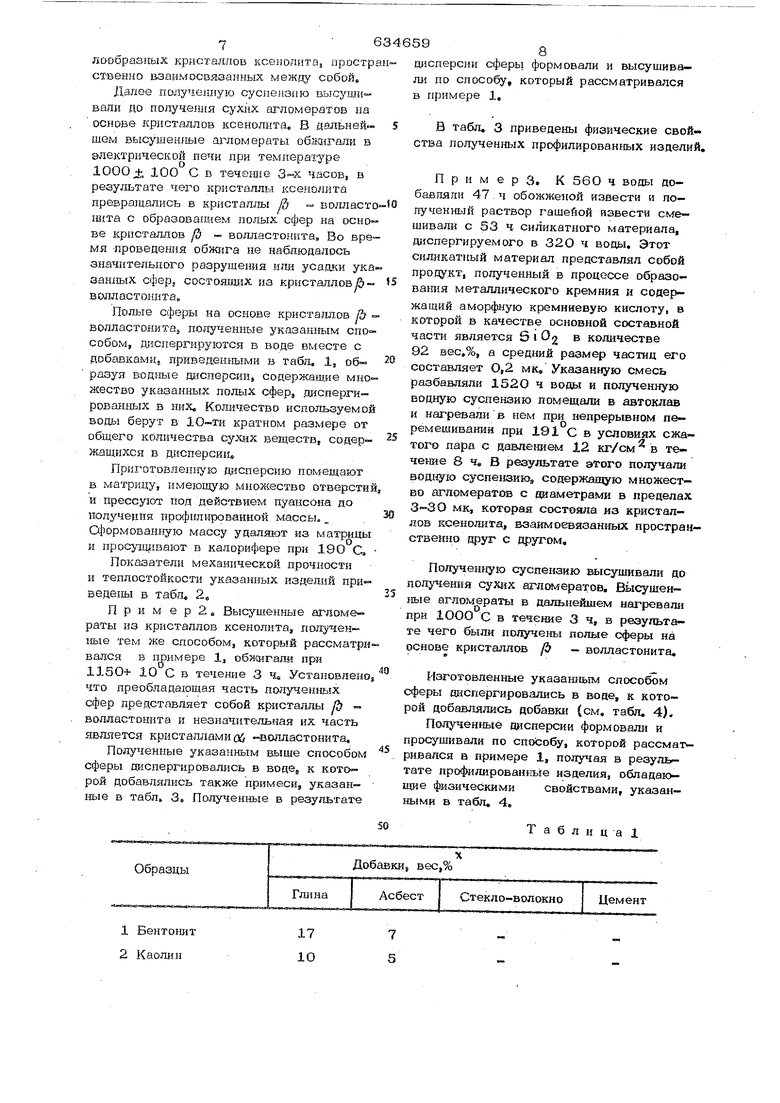

Свойства после обжига соответствуют свойствам изделий, обожхсенных при 1ООО С в течение 3 ч.

Формула изобретения

1е Дисперсия для изготовления иадеjui&i включающая вопластонит и воду, отличающаяся тем, что, с целью повышедаш прочности изделия, она содержит не менее 5О% по весу А вояластонита в виде полых сфер рааме ром не более ISO мк, а отношение вода к воляастониту равно

12 Таблица 4

Аое волокно Б количестве 2-25% от ве са волластонита«

3 Дисперсия по п, 1, о т л и ч а к щ а я с я тем, что она дополнительно содержит глину в количестве 5-1ОО% от веса волластонита,

4« Дисперсия по п, 1, о т л и-ч а щ а я с я тем, что она дополнительно содержит цемент в количестве 3-20% от веса волластонита„

Источники информации, принятые во внимание при экспертизе:

1, Патент СССР № 291439, кл. С О4 В 1S/O6, 1966,

Авторы

Даты

1978-11-25—Публикация

1973-11-19—Подача