(54) БУФЕРНАЯ ЖИДКОСТЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЦЕМЕНТИРОВАНИЮ СКВАЖИН, ПРОБУРЕННЫХ НА ИНВЕРТНО-ЭМУЛЬСИОННОМ БУРОВОМ РАСТВОРЕ | 2010 |

|

RU2452849C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИН К ЦЕМЕНТИРОВАНИЮ | 1999 |

|

RU2137906C1 |

| Способ приготовления обращенного нефтеэмульсионного цементного раствора | 1972 |

|

SU502111A1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ И ВОДОНАСЫЩЕННЫХ ПЛАСТОВ | 1990 |

|

RU2057900C1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2015 |

|

RU2592308C1 |

| БУФЕРНАЯ ЖИДКОСТЬ, ИСПОЛЬЗУЕМАЯ ПРИ ЦЕМЕНТИРОВАНИИ ОБСАДНЫХ КОЛОНН | 2008 |

|

RU2378313C1 |

| Малоглинистый нефтеэмульсионный буровой раствор | 1982 |

|

SU1082791A1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ КОЛОННЫ В СКВАЖИНЕ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА С ЭРОЗИОННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2398095C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА | 2009 |

|

RU2398955C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2335618C2 |

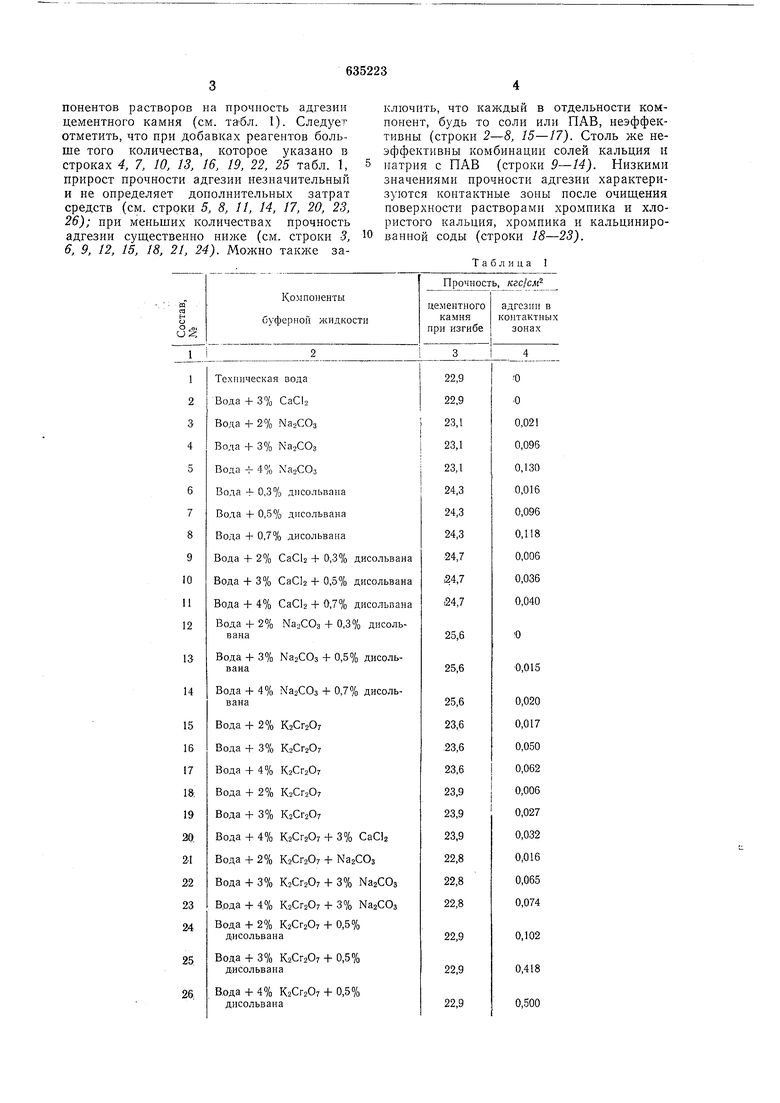

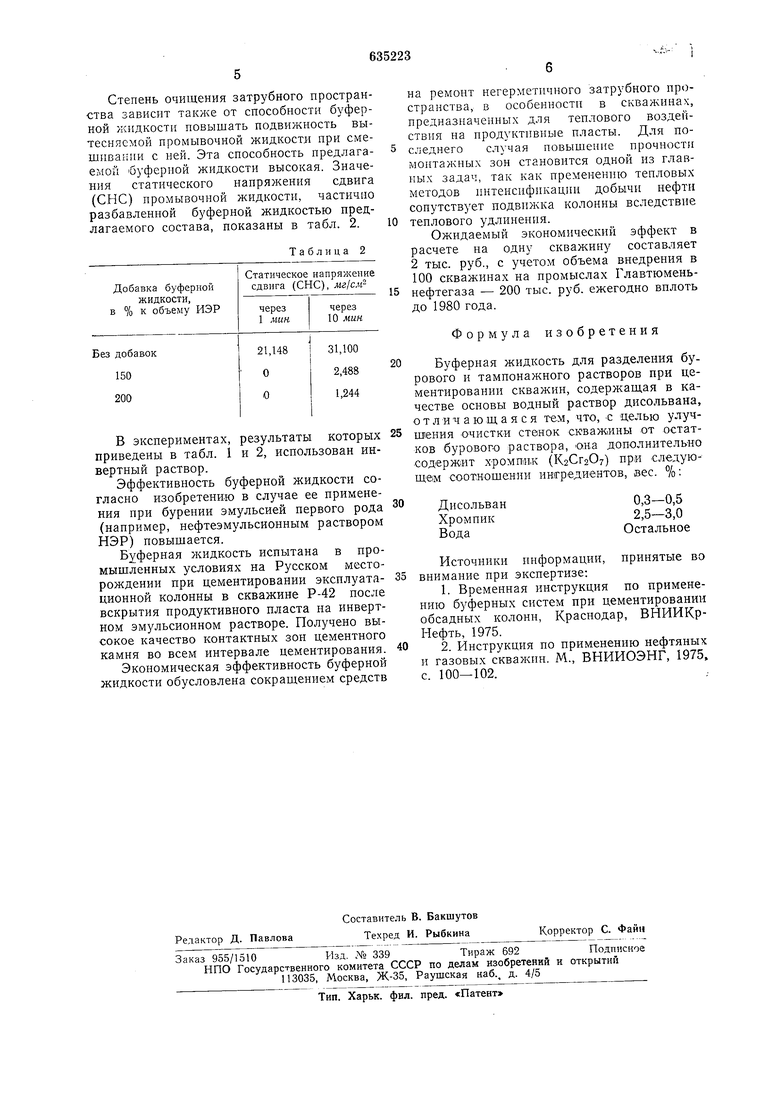

Изобретение относится к производству буферных жидкостей и может быть исполь зовано в нефтегазовой промышленности и горном деле для разделения бурового и тампонажиого растворов при цементнровании скважин. Известны буферные жидкости на основе нефти и нефтепродуктов, применяемые при бурении на нефтеэмульсионных буровых растворах 1. Однако такие буферные жидкости плохо предотвращают смешение бурового и тампоиажного растворов и недостаточно хорошо очищают стенки скважины от остатков бурового раствора. Наиболее близкой по составу из известных является буферная жидкость на основе водного раствора дисольвана 2. Однако при использовании дайной буферной жидкости не достигается полная степень очистки стеиок скважииы от остатков бурового раствора на углеводородной основе. Целью изобретения является повышение эффективности буферной жидкости, т. е. ее способности разрушать и удалять корки и плеики промывочной жидкости на углеводородной основе со стенок скважины и колонны, а также обеспечивать необходимую полноту вытеснения промывочной жидкости этого типа из затрубного пространства, подлежащего цементированию. Это достигается тем, что в известную буфер1 ую жидкость, представляющую собой водный раствор дисольвана, дополнительно вводится хромпик (КгСгаОу) при следующем соотношении ингредиентов, вес. %: Дисольван 0,3-0,5 Хромпик 2,5-3,0 Остальное Данная буферная жидкость готовится путем механического перемешивания компонентов в воде при температуре 20-40° С. При воздействии буферной жидкости указанного состава на корку или пленку промывочной жидкости на углеводородной основе происходит их разрушение. Действие хромпика в водном растворе дисольвана заключается в том, что он уменьшает силы внутреннего сцепления между молекулами вытесняемой жидкости и вызывает окисление органической основы. Оптимальное содержание в воде хромпика в сочетании с дисольваном установлено экспериментальным путем посредством оценки влияния концентрации компонентов растворов на прочность адгезии цементного камня (см. . 1). Следует отметить, что при добавках реагентов больше того количества, которое указано в строках 4, 7, 10, 13, 16, 19, 22, 25 табл. 1, прирост прочности адгезии незначительный и не определяет дополнительных затрат средств (см. строки 5, 8, 11, 14, 17, 20, 25 26); при меньших количествах прочность адгезии существенно ниже (см. строки 3, 6, 9, 12, 15, 18, 21, 24). Можно также за1

2

3

4

5

6

7

8

9

10

11

12

13 14

15 16 17 1. 19 20. 2-1 22 23 24

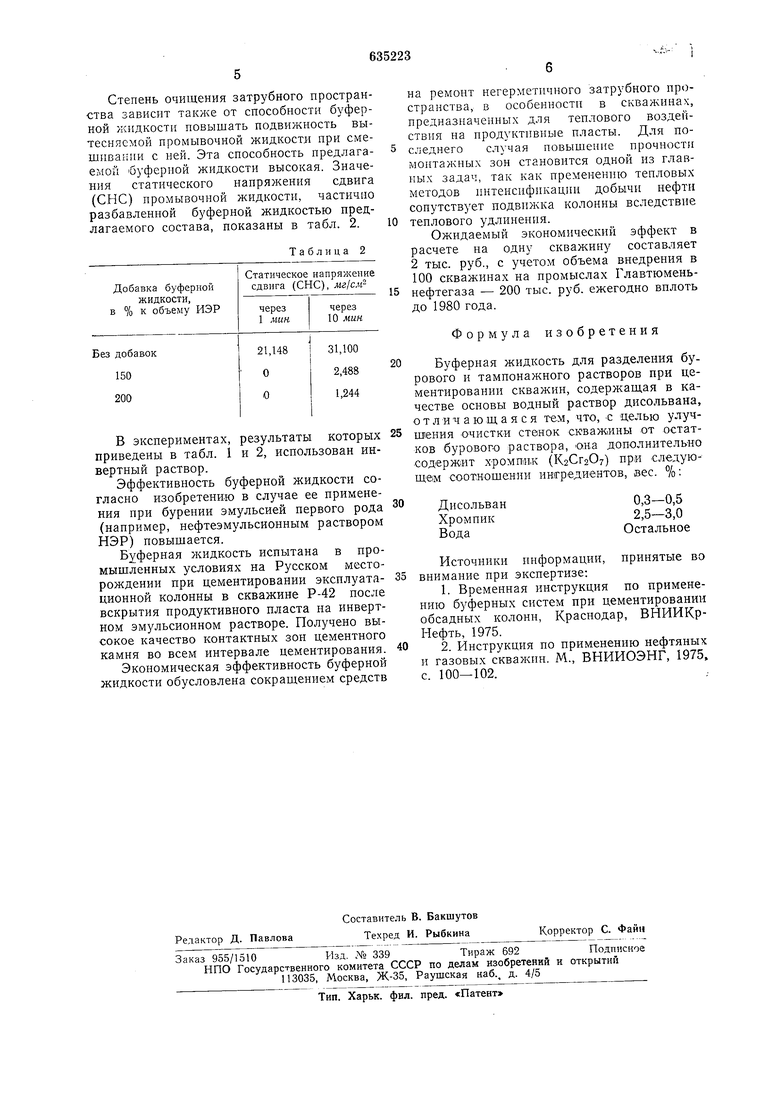

25 26 ключить, что каждый в отдельности компонент, будь то соли или ПАВ, неэффективны (строки 2-8, 15-/7). Столь же неэффективны комбинации солей кальция н натрия с ПАВ (строки 9-14). Низкими значениями прочности адгезии характеризуются контактные зоны после очищения поверхности растворами хромпика и хлористого кальция, хромпика и кальцинированной соды (строки 18-23). Таблица 1 Степень очищения затрубного пространства зависит также от способности буферной жидкости повышать подвижность вытесняемой промывочной жидкости при смешива ;ии с ней. Эта способность предлагаемой |буферной жидкости высокая. Значения статического напряжения сдвига (СНС) промывочной жидкости, частично разбавленной буферной жидкостью предлагаемого состава, показаны в табл. 2. Таблица 2 В экспериментах, результаты которых приведены в табл. 1 и 2, использован инвертный раствор. Эффективность буферной жидкости согласно изобретению в случае ее применения при бурении эмульсией первого рода (например, нефтеэмульсионным раствором НЭР) повышается. Буферная жидкость испытана в промышленных условиях на Русском месторождении при цементировании эксплуатационной колонны в скважине Р-42 после вскрытия продуктивного пласта на инвертном эмульсионном растворе. Получено высокое качество контактных зон цементного камня во всем интервале цементирования. Экономическая эффективность буферной жидкости обусловлена сокращением средств на ремонт негерметичного затрубного пространства, в особенности в скван ина, предназначенных для теплового воздействия на продуктивные пласты. Для последнего случая повышение прочности монтажных зон становится одной из главных задач, так как пременению тепловых методов интенсификации добычи нефти сопутствует подвижка колонны вследствие теплового удлинения. Ожидаемый экономический эффект в расчете на одну скважину составляет 2 тыс. руб., с учетом объема внедрения в 100 скважинах на промыслах Главтгоменьнефтегаза - 200 тыс. руб. ежегодно вплоть до 1980 года. Формула изобретения Буферная жидкость для разделения бурового и тампонажного растворов при цементировании скважин, содержащая в качестве основы водный раствор дисольвана, отличающаяся тем, что, -с целью улучшения очистки стенок скважины от остатков бурового раствора, она дополнитель-но сод1ержит хромпик (К2Сг2О7) при следующем соотношении ингредиентов, вес. %: 0,3-0,5 Дисольван 2,5-3,0 Хромпик Остальное Источники информации, принятые во внимание при экспертизе: 1.Временная инструкция по применению буферных систем при цементировании обсадных колонн, Краснодар, ВНИИКрНефть, 1975. 2.Инструкция по применению нефтяных н газовых скважпн. М., ВНИИОЭНГ, 1975. с. 100-102.

Авторы

Даты

1978-11-30—Публикация

1977-09-23—Подача