1

Устройство относится к оборудованию для скважин, в частности к предохранительным разъемным соединениям бурильных труб, и может найти применение при исследовании кавернозных скважин пластоиспытателем, когда необходимо уменьшить или полностью снять механические осевые сжимающие нагрузки, действующие на бурильные трубы, расположенные в каверне скважины.

Известно устрюйство для передачи осевой нагрузки, в частности для гашения колебаний, содержащее корпус, полость которого заполняется вязкой жидкостью, шток, размещенный в корпусе и имеющий Дросселирующее отверстие и ynoifti, ограннчиваюшие свободный ход поршня, причем поршень установлен на штоке свободно, а упоры закреплены на нем по обеим сторонам поршня ij.

Недостатком его является то, что такая конструкция может быть использована лишь для гашения кратковременно действующей осевой нагрузки. При длительНО действующей осевой нагрузке (такая ситуация возникает, например, при испытании скважин пластоиспытателем), ког да поршень в течение определенного времени за счет перетока жидкости через дросселирующее отверстие переходит в крайнее, например нижнее, положение упора в корпусе, гашения осевой нагрузки не происходит, так -как нагрузка полностью передается через упор.

Известно устройство, которое может быть использовано для передачи осевой нагрузки в течение длительного времени, включающее корпус, установленный в нем в направляющих кольцевой поршень, хвостовик которого связан с колонной бурильных труб, и переводник с установленной в нем внутренней трубой, которая связана с кольцевым поршнем с помощью эластичного патрубка, а подпоршневая замкнутая зона заполнена жидкостью 2J.

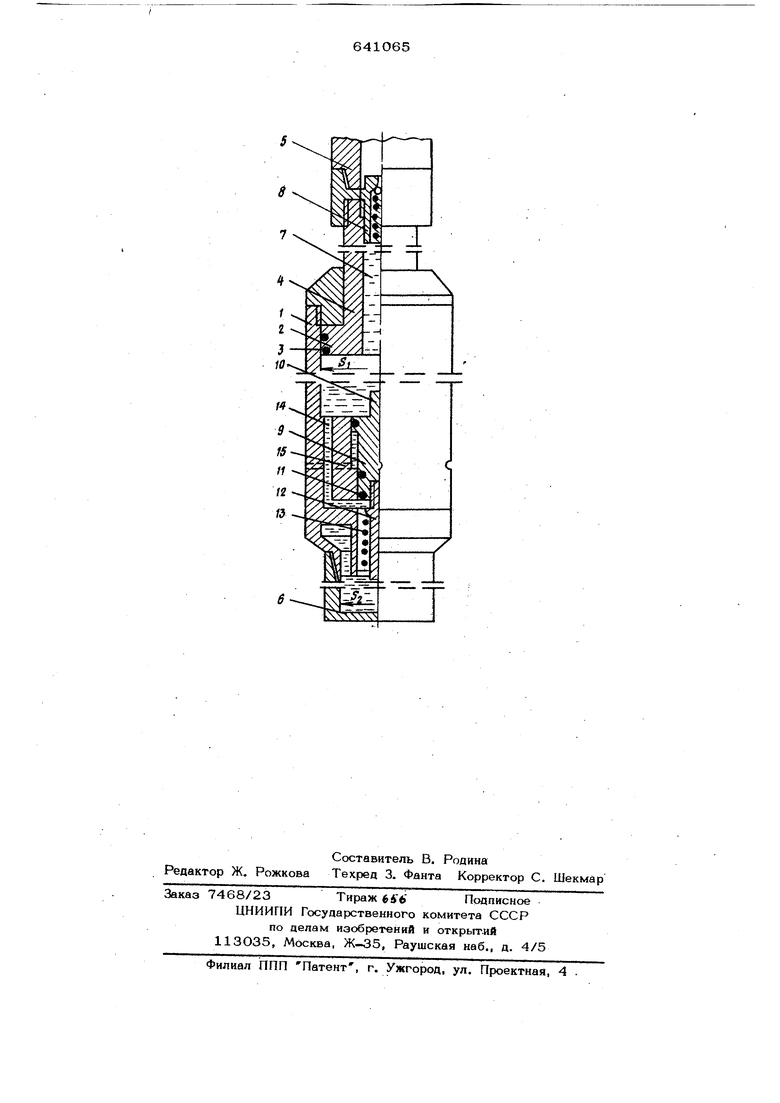

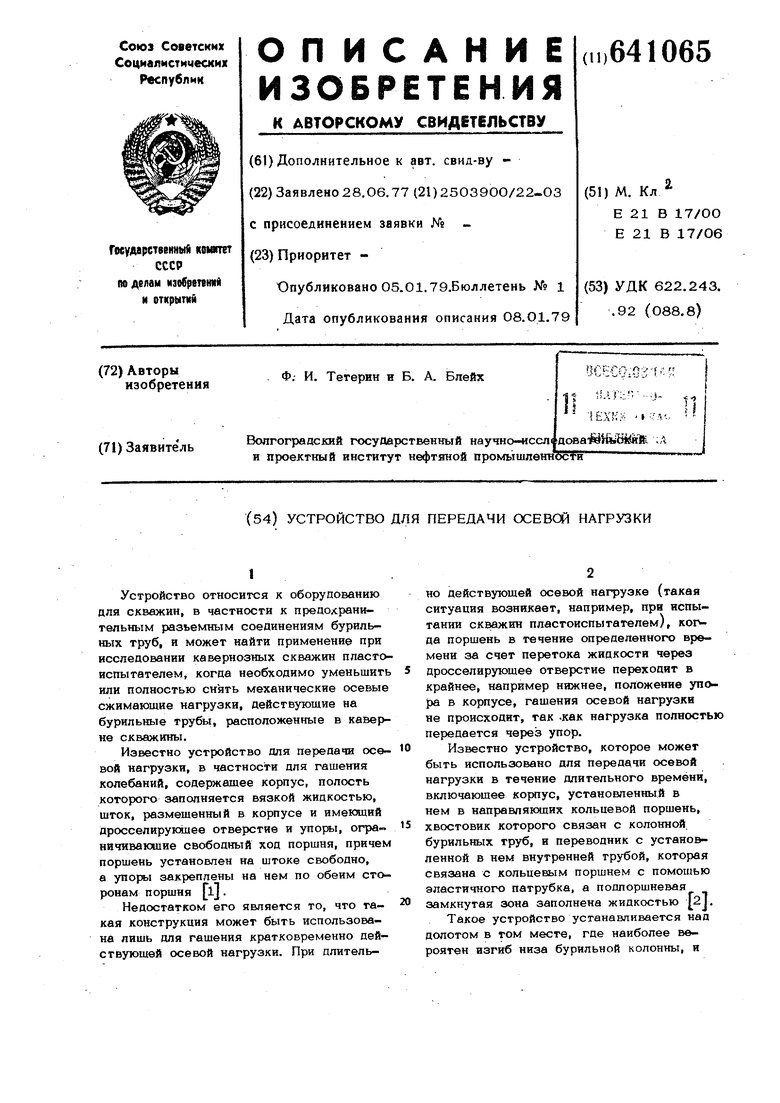

Такое устройство устанавливается над долотом в том месте, где наиболее вероятен изгиб низа бурильной колонны, и предусматривает уменьшение изгиба низа бурильной копояны за счет разложения осевой нагрузки на радиальные составляю ише, действующие по всей высоте низа бурильной колонны. Недостатком этого устройства являет ся то, что осевая нагрузка, действующая сверху и снизу этого устройства, неизменна За счет равенства воспринимакших ее плсяиадей сечения корпуса. Цель изобретения - уменьщение передаваемой осевой нагрузки, действующей на трубы при испытании скважин. Цель изобретения достигается тем, чт хорпус выполнен с внутренним сечением, уменьшакяцнмся в направлении действия осевой нагрузки. Кроме того, устройство снабжено предохранительным клапаном, размешенным в полости корпуса, корпус имеет канал для связи его полости с полостью под клапаном и канал для связи полости, обраэованной корпусом и 6око вой поверхностью клапана, с за трубным прострайством. В осевом канале поршня установяена клапан-пробка. На чертеже изображено предложенное устройство, продольный разрез. Устройство устанавливается в номинальном диаметре над каверной скважины в которой наиболее вероятен критический изгиб и Последующий излом бурильных труб под действием осевых нагрузок. Пр этом компоновка оборудования при испытании скважины с предлагаемым устройством следующая: яс- пакер - фильтр (не показаны) - бурильные трубы - прея дагаемое устройство - бурильные трубы переводник - башмак. Устройство для передачи осевой наг рузки имеет полый корпус 1, поршень 2 с уплотнениями 3 и хвостовиком 4, который связан с колонной бурильных труб 5. Полая зона корпуса 1 заполнена жидкостью и выполнена с сечением, уменьшающимся в направлении действия осево сжимающей нагрузки, т.е. сечение S больше сечения 2 Устройство соединено с колонной бурильнь1х труб 6, проходящих через кавер ну скважины. Поршень 2 имеет осевой канал 7 и перекрываюший его клапан пробку 8. В корпусе 1 размещен предохранител ный клапан 9, ш шолненный в виде дифференциального поршня 10 с уплотнениями 11, регулировочным винтом 12 и пру жиной 13, оттарированной на давление, блязкое к критическому давлению разрыв труб 6. Полость корпуса связана с полостью под клапаном каналом 14, а полость, образованная к.орпусом и боковой поверхностью клапана, связана каналом 15 с затрубным пространством. Полая зона корпуса 1 и бурильные трубы 6 заполнены раствором, причем их заполнение проводят на устье скважины. После установки инструмента на забой начинают вести испытание пласта. Возникающие при этом механические и гидравлические нагрузки передаются по ясу пакеру, фильтру, бурильным трубам 5, предлагаемому устройству, бурильным трубам 6, глухому переводнику и башмаку на забой. Причем предлагаемое устройство поэволяет передать эти нагрузки на бурильные Трубы 6 следующим образом: через хвостовик 4, воспринимакший нагрузки от бурильных труб 5, происходит передача нагрузок на поршень 2, герметизируемый уплотнениями 3, и далее через жидкость, заполняющую полую зону корпуса 1. При этом передача нагрузок на трубы 6 происходит по разности площадей 5 и Sjj, чтобы предотвратить изгиб или излом этих труб. С целью повышения надежности работы бурильных труб 6 устройство снабжено . предохранительным клапаном 9, который работает следующим образом. При передаче нагрузки через поршень 2 на жидкость, заполняющую полую зону KOfKiyca 1, давление жидкости в полой зоне, канале 14 и внутритрубном ранстве труб 6 повышается и при достижении значения, близкого к величине критического давления разрыва труб, дифференциальный поршень 1О под действием разности давлений полой зоны кортуса 1 внутри труб 6 и затрубного пространства (передающегося по каналу 15, начинает сжимать пружину 13, предварительно оттарированную с помощью регулировочного винта 12 на давление, блиэкое критическому давлению разрыва труб 6, перемещается и перекрывает канал 15, герметизируя его уплотнениями 11, поэволяя тем самым избежать дальнейшего повышения давления в полости труб 6. Кроме того, в случае больщих внутренних объемов труб 6 за счет сжимаемости жидкости может возникнуть значительная просадка поршня 2. А это по&лечет за собой скольжение пакера по стенкам скйажины, так как пакер через фильтр, трубы 5 и хвостовик 4 связан с

S64

поршнем 2. Это явление нежелательно, тах как в этом случае невозможно будет добиться нормальной работы всего оборудования, входящего в комплект испыта тельного инструмента а самое главное, будет невозможно получить характеристики испытуемого пласта. Поэтому, во избежание просадки поршня 2, полую зону корпуса 1 и труб 6 заполняют на устье скважины через осевой канал 7 раствором, и с помощью насоса через клапанпробку 8 создают в полостях давление, близкое к критическому давлению разрыва труб 6.

Техниксмэкономичвская эффективность изобретения заключается в том, что устройство позволяет вести испытание любых кавернозных скважин, заменяя применяемые для этих целей утяжеленные трубы.

Формула изобретения

1. Устройство для передачи осевой нагрузки, содержащее соединенный с колонной труб полый корпус, заполненный жидкостью, и поршень с осевым каналом.

56

размещенный в корпусе, о т л и ч а ющ е е с я тем, что, с целью уменьшения передаваемой осевой нагрузки, действующей на трубы при испытании скважин, корпус выполнен с внутренним сечением, уменьшающимся в направлении действия осевой нагрузки.

2.Устройство для передачи осевой нагрузки по п. 1, отличающееся

гем, что оно снабжено предохранительным клапаном, размещенным в полости корпуса, причем корпус имеет канал для связя его полости с полостью под клапаном и канал для связи полости, образованной

корпусом и боковой поверхностью клапана с затрубным пространством.

3.Устройство для передачи осевой нагрузки по ПП; 1и2,отличающее с я тем, что оно снабжено клe

пан-пробкой, установленной в осевом канале поршня.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 194479, кл. F 16 F 9/16, 1966.

2.Авторское свидетельство СССР № 395562, кл. Е 21 В 19/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный пластоиспытатель | 1989 |

|

SU1680971A1 |

| Пластоиспытатель | 1990 |

|

SU1802108A1 |

| Устройство для испытания пластов | 1989 |

|

SU1661393A1 |

| Пробоотборник-пластоиспытатель | 1990 |

|

SU1786251A1 |

| Прямоточный пластоиспытатель | 1990 |

|

SU1752944A1 |

| Устройство для регулирования межпакерного давления | 1980 |

|

SU939725A1 |

| Устройство для испытания пластов | 1991 |

|

SU1804553A3 |

| Прямоточный полнопроходной пластоиспытатель | 1988 |

|

SU1620621A1 |

| Устройство для испытания пластов | 1988 |

|

SU1571233A1 |

| Клапанное устройство для испытателя пластов | 1983 |

|

SU1142627A1 |

Авторы

Даты

1979-01-05—Публикация

1977-06-28—Подача