(54) СПОСОБ ОБРАБОТКИ ПЛОСКОГО РАСПРЕДЕЛИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и сборки плоского распределителя на упругом подвесе | 1985 |

|

SU1341401A1 |

| ЧЕТЫРЕХСЕКЦИОННЫЙ ПОГРУЖНОЙ БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ | 2022 |

|

RU2812560C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2266439C2 |

| СЕМИСЕКЦИОННЫЙ ПОГРУЖНОЙ БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ | 2022 |

|

RU2812561C1 |

| ПЛОСКИЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2361124C1 |

| РАСПРЕДЕЛИТЕЛЬ ГИДРОПРИВОДА | 2004 |

|

RU2285157C2 |

| Способ выставки плоского золотника с гарантированным двусторонним зазором | 1973 |

|

SU497196A1 |

| ТРЕХЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ С ОДНОСТОРОННИМ УПРАВЛЕНИЕМ | 2003 |

|

RU2241145C2 |

| ПЛОСКИЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2362055C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ АГРЕГАТ, СЛЕДЯЩИЙ ДВУХКАСКАДНЫЙ ГИДРОУСИЛИТЕЛЬ И РЕГУЛИРУЕМЫЙ СИЛОВОЙ ДРОССЕЛЬ | 2002 |

|

RU2242641C2 |

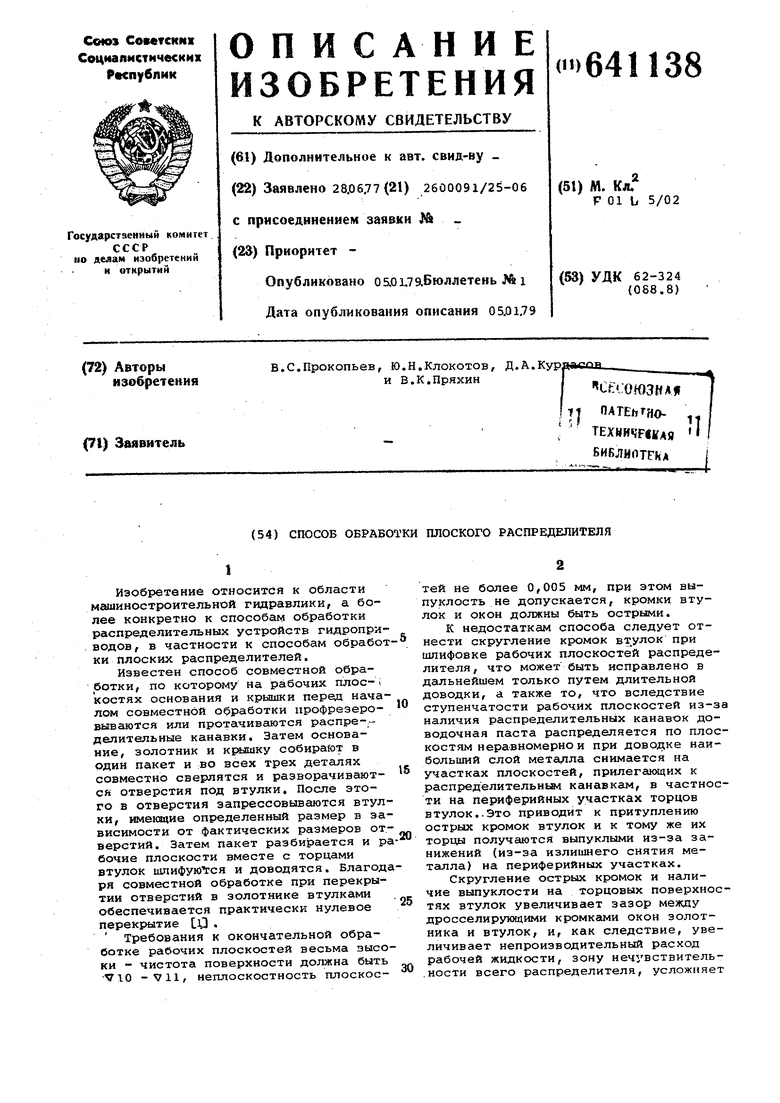

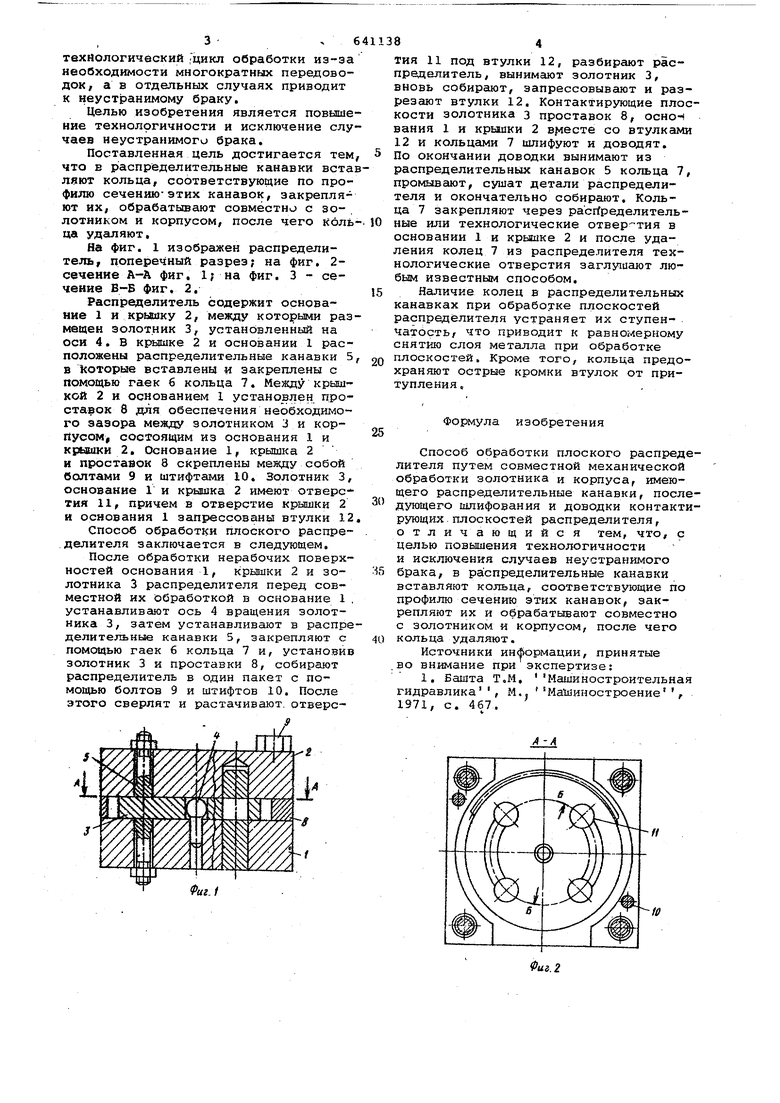

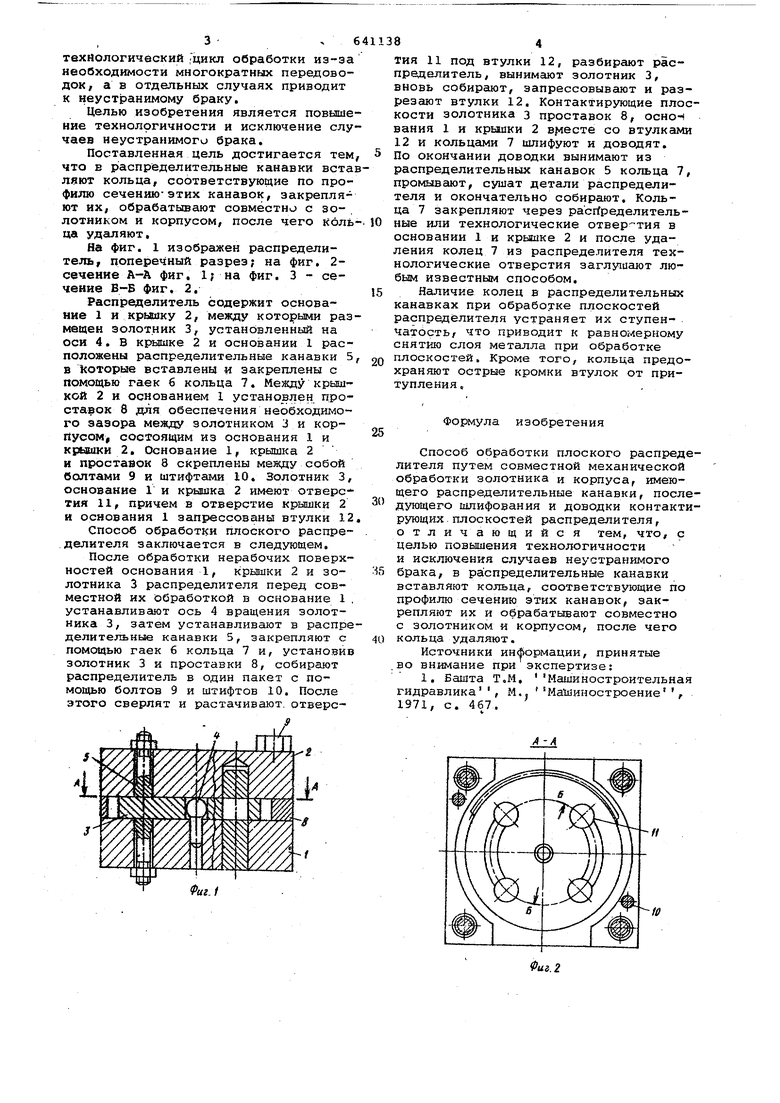

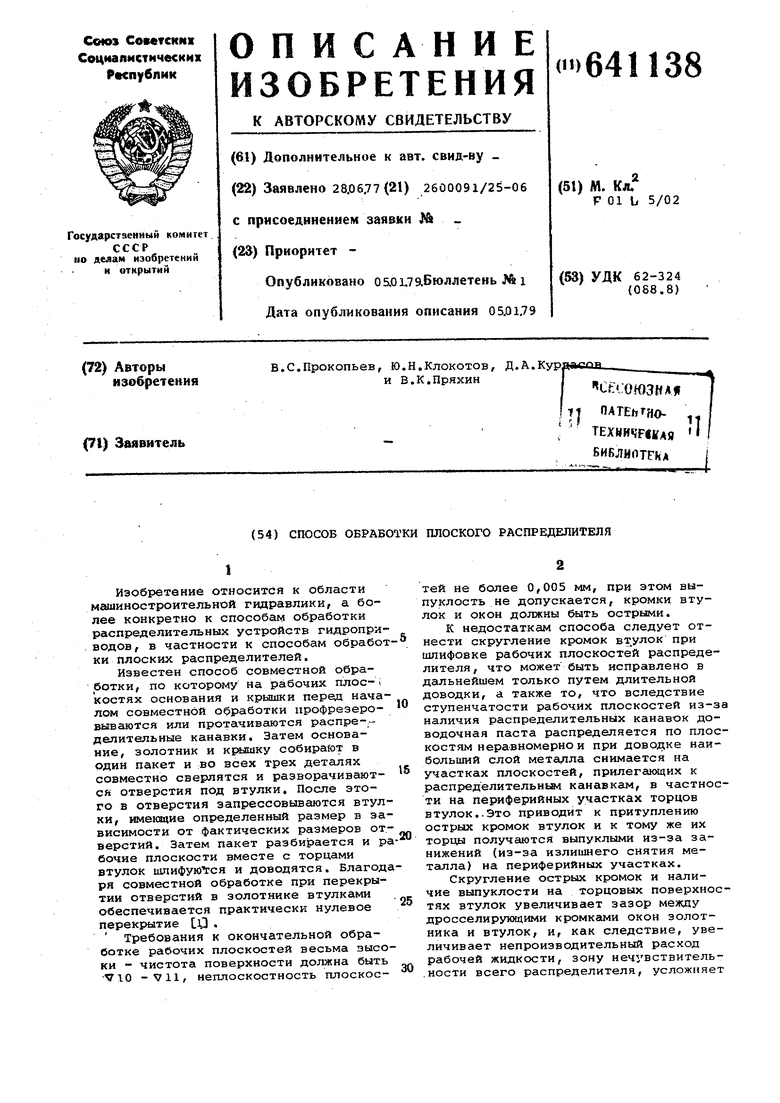

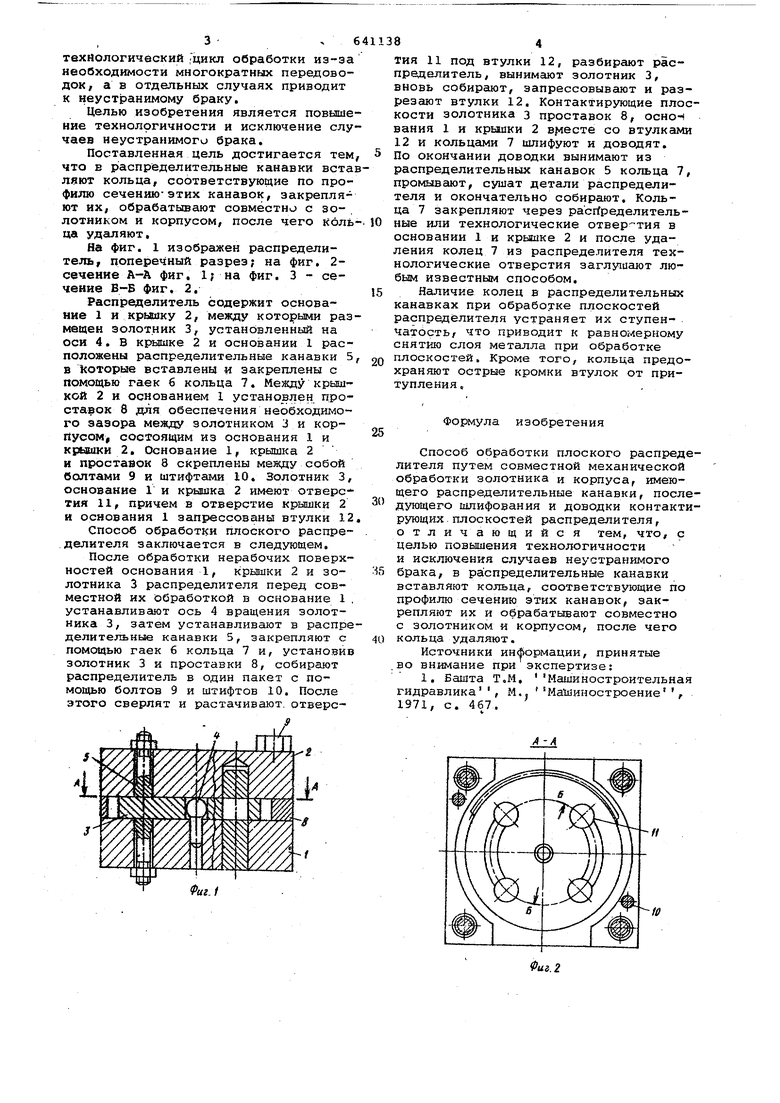

Изобретение относится к области мгвииностроительной гидравлики, а более конкретно к способам обработки распределительных устройств гидроприводов, в частности к способам обработ ки плоских распределителей. Известен способ совместной обработки, по которому на рабочих плос-i костях основания и крьшши нача лом совместной обработки профрезеровываются или протачиваются распре-,делительные канавки. Затем основание, золотник и крышку собирают в один пакет и во всех трех деталях совместно сверлятся и разворачиваются отверстия под втулки. После этого в отверстия запрессовываются втул ки, имекяцие определенный размер в за висимости от фактических размеров от верстий. Затем пакет разбирается и р бочие плоскости вместе с торцами втулок ишифуюТгся и доводятся. Благод ря совместной обработке при перекрытии отверстий в золотнике втулками обеспечивается практически нулевое перекрытие tO Требования к окончательной обработке рабочих плоскостей весьма высо ки - чистота поверхности должна быть 10 -VII, неплоскостность плоскоетей не более 0,005 мм, при этом выпуклость не допускается, кромки втулок и окон должны быть острыми. к недостаткам способа следует отнести скругление кромок вт,улок при шлифовке рабочих плоскостей распределителя , что может быть исправлено в дальнейшем только путем длительной доводки, а также то, что вследствие ступенчатости рабочих плоскостей из-за наличия распределительных канавок доводочная паста распределяется по плоскостям неравномерно и при доводке наибольший слой металла снимается на участках плоскостей, прилегшощих к распределительньв канавкам, в частности на периферийных участках торцов втулок.-Это приводит к притуплению острых кромок втулок и к тому же их торцы получаются выпуклыми из-за занижений (из-за излишнего снятия меТсшла) на периферийных участках. Скругление острых кромок и наличие выпуклости на торцовых поверхностях втулок увеличивает зазор между дросселирующими кромкгили окон золотника и втулок, и, как следствие, увеличивает непроизводительный расход рабочей жидкости, зону нечгвствительности всего распределителя, усложняет 3. 6 технологический .цикл обработки иэ-эа необходимости многократных передоводок, а в отдельных случаях приводит к неустранимому браку. Целью изобретения является повышение технологичности и исключение случаев неустранимого брака. Поставленная цель достигается тем что в распределительные канавки встав ляют кольца, соответствующие по профилю сечению-этих канавок, закрепляют их, обрабатывают совместно с зо- . лотником и корпусом, после чего Коль ца удаляют. На фиг, 1 изображен распределитель, поперечный разрез; на фиг, 2сечение А-А фиг, 1; на фиг, 3 - сечение В-Б фиг, 2, Распределитель содержит основание 1 и крышку 2, между которыми раз мещен золотник 3, установленный на оси 4, В к жпике 2 и основании 1 расположены распределительные канавки 5 в Которые вставлены и закреплены с помощью гаек 6 кольца 7. Между крышкой 2 и основанием 1 установлен проставок 8 для обеспечения необходимого зазора между золотником 3 и корпусом, состоящим из основания 1 и крышки 2. Основание 1, крышка 2 и проставок 8 скреплены между собой болтами 9 и штифтами 10. Золотник 3, основание Г и крышка 2 имеют отверс тин И, причем в отверстие крышки 2 и основания 1 запрессованы втулки 12 Способ обработки плоского распределителя заключается в следующем. После обработки нерабочих поверхностей основания 1, крышки 2 и золотника 3 распределителя перед совместной их обработкой в основание 1 устанавливают ось 4 вращения золотника 3, затем устанавливают в распре делительные канавки 5, закрепляют с помощью гаек 6 кольца 7 и, установи золотник 3 и проставки 8, собирают распределитель в один пакет с помощью болтов 9 и штифтов 10, После этого сверлят и растачивают, отверсия 11 под втулки 12, разбирают расределитель , вынимают золотник 3, новь собирают, запрессовывают и разезают втулки 12, Контактирующие плосости золотника 3 проставок 8, осно-) ания 1 и крьшки 2 Bf iecTe со втулкалш 12 и кольцами 7 шлифуют и доводят. По окончании доводки вынимают из распределительных канавок 5 кольца 7, промывают, сушат детали распределителя и окончательно собирают. Кольца 7 закрепляют через расг ределительные или технологические отвер- тия в основании 1 и крышке 2 и после удаления колец 7 из распределителя технологические отверстия заглушают любым известным способом. Наличие колец в распределительных канавках при обработке плоскостей распределителя устраняет их ступенчатость, что приводит к равномерному снятию слоя металла при обработке плоскостей. Кроме того, кольца предохраняют острые кромки втулок от притупления , Формула изобретения Способ обработки плоского распределителя путем совместной механической обработки золотника и корпуса, имеющего распределительные канавки, последующего шлифования и доводки контактирующих .плоскостей распределителя, отличающийся тем, что, с целью повышения технологичности и исключения случаев неустранимого брака, в ра спределительные канавки вставляют кольца, соответствующие по профилю сечению этих канавок, закрепляют их и обрабатывают совместно с золотником я корпусом, после чего кольца удаляют. Источники ин(| ормацин, принятые во внимание при экспертизе: 1, Башта Т.М, Машиностроительная гидравлика , М., Машиностроение, 1971, с. 467.

Авторы

Даты

1979-01-05—Публикация

1977-06-28—Подача