(54) ДЕЗИНТЕГРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗСС-ОЮЗНАЯ IГ-; ; — - I ' •' I : Л - » - ' V • « и г Г^ ( с 5 .-ti.,-.!„!; ^ f(J- j !ЛгК. •;;'.• пйЛ!tr^о, .('•lO ; L.TLA | 1971 |

|

SU303990A1 |

| ЦЕНТРОБЕЖНЫЙ РОТАЦИОННО-ПУЛЬСАЦИОННЫЙ ДЕЗИНТЕГРАТОР | 2001 |

|

RU2203140C2 |

| Центробежная мельница | 1989 |

|

SU1630847A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2448274C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| Турбоциклон | 1977 |

|

SU1152659A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2012 |

|

RU2503856C1 |

| ПАРОТУРБИННАЯ МУЛЬТИТЕПЛОТРУБНАЯ УСТАНОВКА | 2010 |

|

RU2449134C2 |

| Центробежная мельница | 1990 |

|

SU1741893A1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

Изобретение относится к устройствам для измельчения материалов и может быть использовано в химической промышленности.

Известен дезинтегратор, содержащий консольный вал, насаженное на него рабочее колесо в виде диска с лопастями.на его боковых поверхностях, цилиндрический корпус, крышку, всасывающий и напорный патрубки 1J.

Недостатком этого устройства является малая производительность и невозможность получения мелкодисперсных частиц округлой формы.

Известен также аппарат для измельчения материалов, содержащий консольный вал, насаженное на него рабочее колесо в виде диска с лопастями на его боковых поверхностях, корпус в виде цилиндра с сепарирующим устройством и с накаткой на цилиндрической поверхности, крыщк ; всасывающий и напорный патрубки.

Сепарирующее устройство выполнено в виде штуцера, расположенного на боковой поверхности корпуса и закрытого откидным, днищем 2.

Этот аппарат обладает большей надежностью в работе и позволяет получать более мелкие частицы.

Тем не менее тонкость помола, достигаемая в этом аппарате является недостаточной. Частицы получаются сравнительно крупные и неправильной формь.1 с острыми краями. Производительность аппарата невелика.

Цель настоящего изобретения - получение мелкодисперсных частиц округлой формы и увеличение производительности.

Указанная цель достигается тем, что в дезинтеграторе, включающем консольнь1й вал, насаженное на него рабочее колесо в виде диска с лопастями на его боковых поверхностях, корпус в виде цилиндра с сепарирующим устройством и с накаткой на цилиндрической поверхности, крышку, всасывающий и напорный патрубки, на цилиндрической поверхности рабочего колеса, а также на боковых поверхностях корпуса и крышки выполнена накатка, между рядами накатки на боковой поверхности крышки выполнен кольцевой разделительный выступ, а сепарирующее устройство выполнено

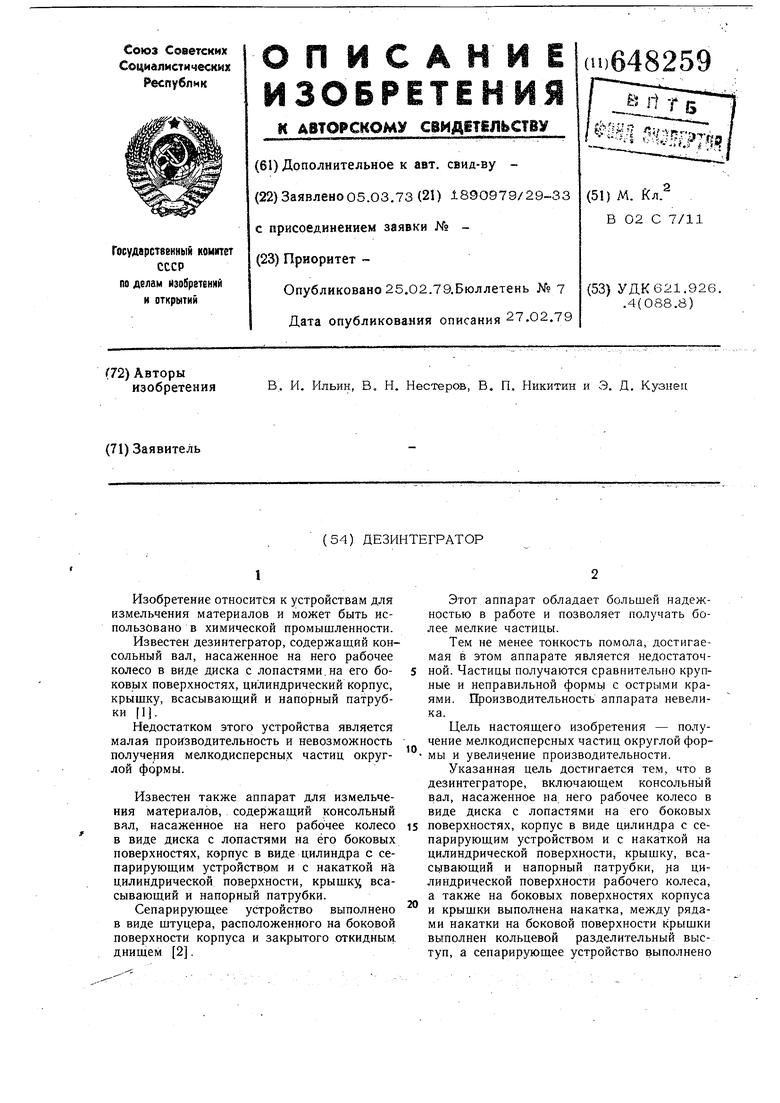

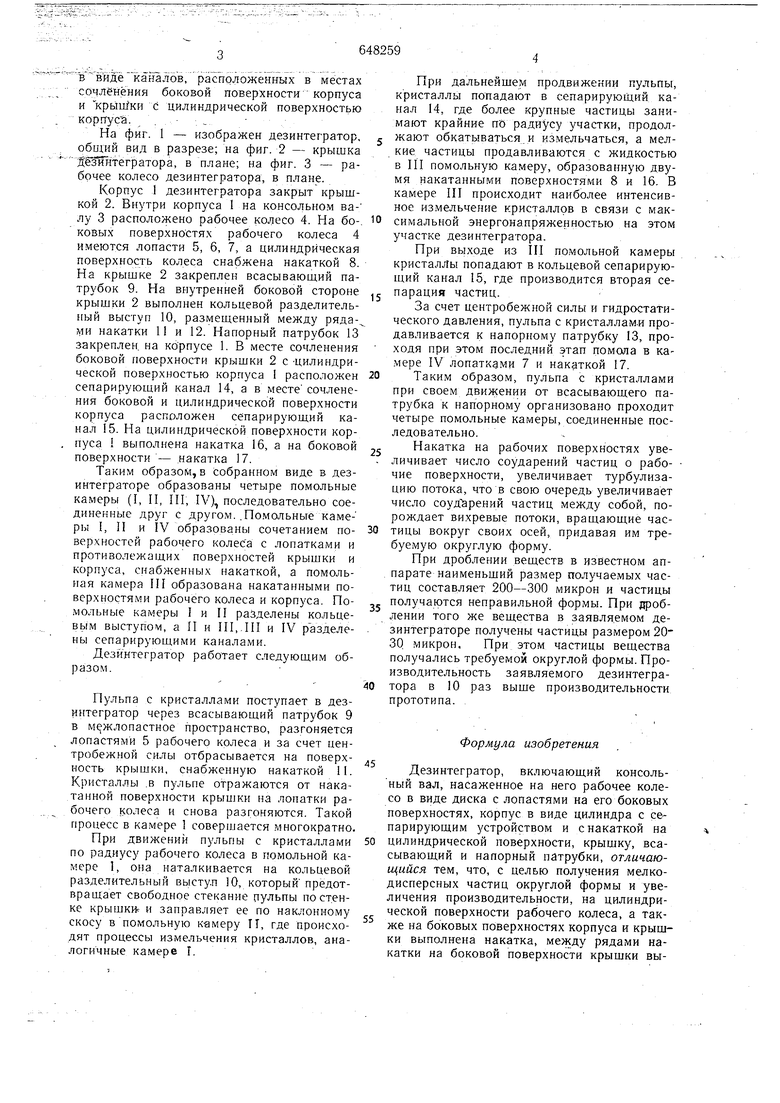

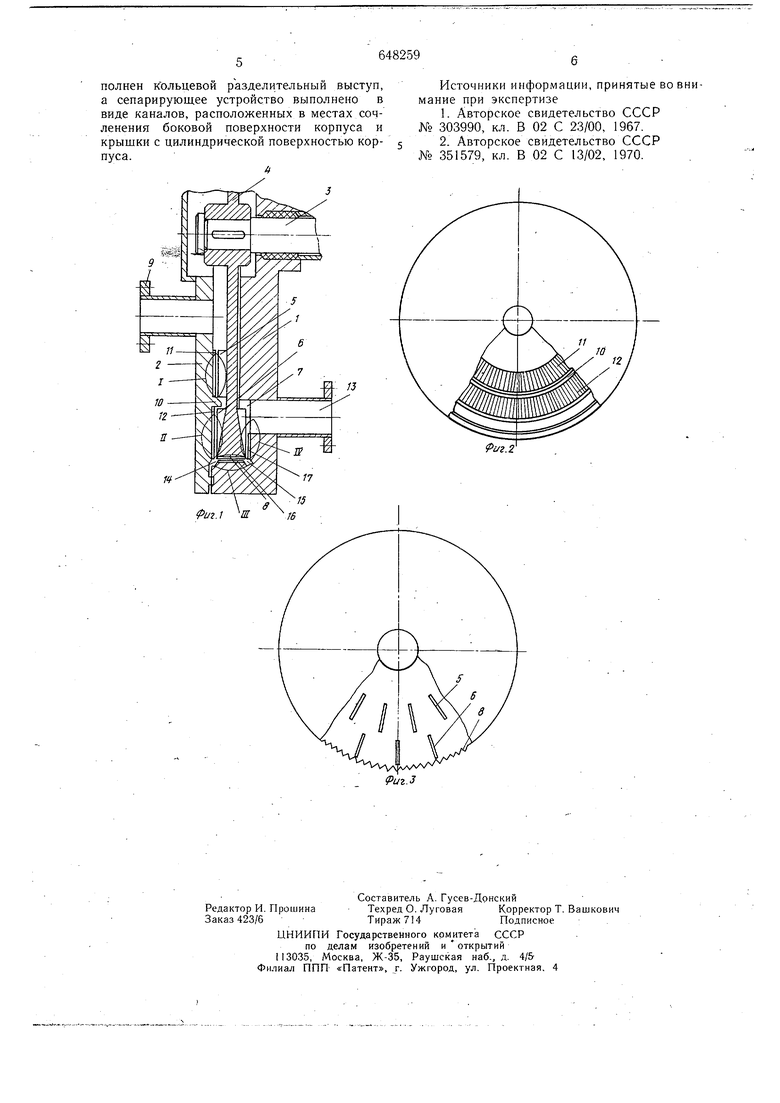

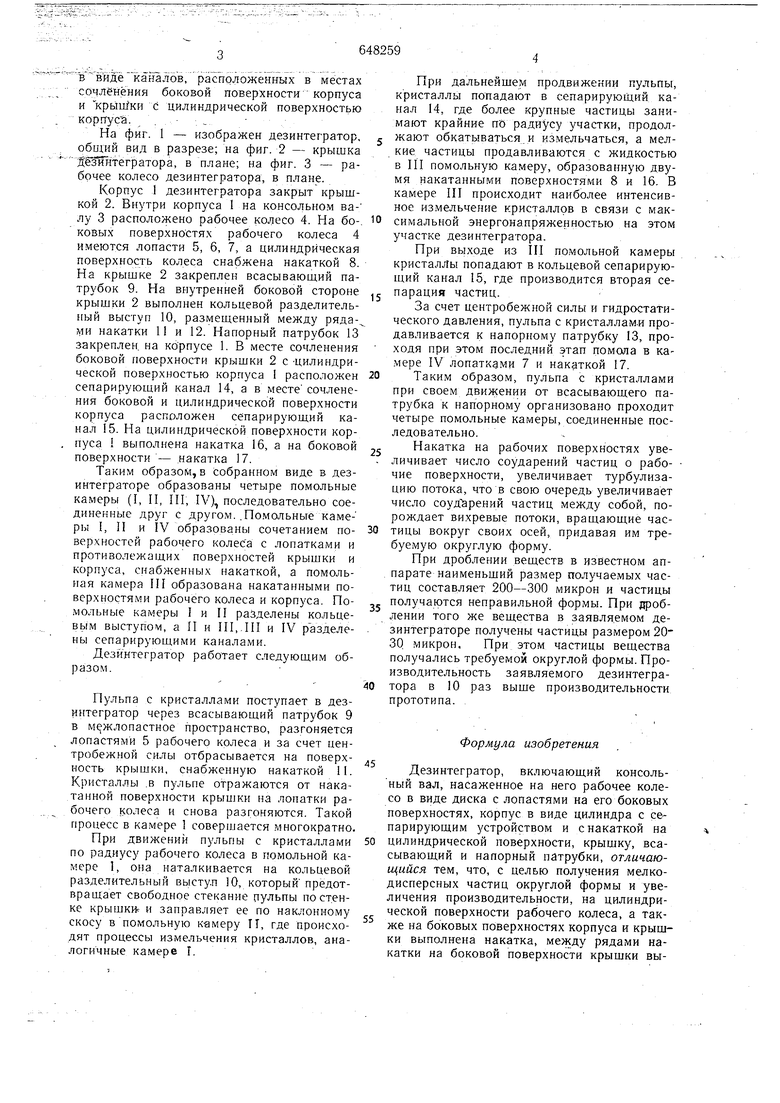

в виде каналов, расположенных в местах сочленения боковой поверхности корпуса и кры111ки с цилиндрической поверхностью корггуса. . На фиг. 1 - изображен дезинтегратор, общий вид в разрезе; на фиг. 2 - крышка дёзи7- тегратора, в плане; на фиг. 3 - рабочее колесо дезинтегратора, в плане.

Корпус 1 дезинтегратора закрыт крышкой 2. Внутри корпуса 1 на консольном налу 3 расположено рабочее колесо 4. На боковых поверхностях рабочего колеса 4 имеются лопасти 5, 6, 7, а цилиндрическая поверхность колеса снабжена накаткой 8. На крышке 2 закреплен всасываюший патрубок 9. На внутренней боковой стороне крышки 2 выполнен кольцевой разделительный выступ 10, размещенный между рядами накатки 11 и 12. Напорный патрубок 13 закреплен, на корпусе 1. В месте сочленения боковой поверхности крышки 2 с -цилиндрической поверхностью корпуса 1 расположен сепарирующий канал 14, а в месте сочленения боковой и цилиндрической поверхности корпуса расположен сепарирующий канал 15. На цилиндрической поверхности корпуса выполнена накатка 16, а на боковой поверхности-накатка 17.

Таким образом,в собранном виде в дезинтеграторе образованы четыре по.мольные камеры (I, Н, НГ, IV),, последовательно соединенные друг с другом. .По.мольные камеры I, II и V образованы сочетанием поверхностей рабочего колеба с лопатками и противолежащих поверхностей крышки и корпуса, снабженных накаткой, а помольная камера III образована накатанными поверхностями рабочего колеса и корпуса. Помольные камеры I и II разделены кольцеBbjM выступом, а II и III,ЛИ и IV разделены сепарирующими каналами.

Дезинтегратор работает следующим образом.

Пульпа с кристаллами поступает в дезинтегратор через всасывающий патрубок 9 в межлопастное пространство, разгоняется лопастями 5 рабочего колеса и за счет центробежной силы отбрасывается на поверхность крышки, снабженную накаткой II. Кристаллы .в пульпе отражаются от накатанной поверхности крышки на лопатки рабочего колеса и снова разгоняются. Такой процесс в камере 1 совершается многократно.

При движений пульпы с кристаллами по радиусу рабочего колеса в помольной камере 1, она наталкивается на кольцевой разделительный выступ 10, который предотвращает свободное стекание пульпы по стенке крышки и заправляет ее по наклонному скосу в помольную камеру II, где происходят процессы измельчения кристаллов, аналогичные камере I.

При дальнейшем продвижении пульпы, кристаллы попадают в сепарирующий канал 14, где более крупные частицы занимают крайние по радиусу участки, продолжают обкатываться и из.мельчаться, а мелкие частицы продавливаются с жидкостью в HI помольную камеру, образованную двумя накатанными поверхностями 8 и 16. В камере III происходит наиболее интенсивное измельчение кристаллов в связи с максимальной энергонапряженностью на этом участке дезинтегратора.

При выходе из III помольной камеры кристаллы попадают в кольцевой сепарирующий канал 15, где производится вторая сепарация частиц.

За счет центробежной силы и гидростатического давления, пульпа с кристаллам.и продавливается к напорному патрубку 13, проходя при этом последний этап цомола в ка.мере IV лопатками 7 и накаткой 17.

Таким образом, пульпа с кристаллами при своем движении от всасывающего патрубка к напорному организовано проходит четыре noMOvTbHbie камеры, соединенные последовательно.

Накатка на рабочих поверхностях увеличивает число соударений частиц о рабочие поверхности, увеличивает турбулизацию потока, что в свою очередь увеличивает число соударений частиц между собой, порождает вихревые потоки, вращающие частицы вокруг своих осей, придавая им требуемую округлую форму.

При дроблении веществ в известном аппарате наименьший размер получаемых частиц составляет 200-300 микрон и частицы получаются неправильной формы. При дроблении того же вещества в заявляемом дезинтеграторе получены частицы размером 2030 микрон. При этом частицы вещества получались требуемой округлой формы. Производительность заявляемого дезинтегратора в 10 раз выше производительности прототипа. .

Формула изобретения

Дезинтегратор, включающий консольный вал, насаженное на него рабочее колесо в виде диска с лопастями на его боковых поверхностях, корпус в виде цилиндра с сепарирующим устройством и с накаткой на цилиндрической поверхности, крышку, всасывающий и напорный патрубки, отличающийся тем, что, с целью получения мелкодисперсных частиц округлой формы и увеличения производительности, на цилиндрической поверхности рабочего колеса, а также на боковых поверхностях корпуса и крыщки выполнена накатка, между рядами накатки на боковой поверхности крышки выполней кольцевой разделительный выступ, а сепарирующее устройство выполнено в виде каналов, расположенных в местах сочленения боковой поверхности корпуса и крышки с цилиндрической поверхностью корпуса.

It . /

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-02-25—Публикация

1973-03-05—Подача