печить измерение температуры ликвидуса с точностью ±1,5°С, а при определении углерода с точностью ±0,01% требуется определять температуру ликвидуса с точностью около ±0,8°С. Эти требования вызывают существенные сложности как при разработке подобных датчиков, особенно промышленных, так и при проведении измерений (создании оптимальных условий кристаллизации пробы металла). Кроме того, время комплексного контроля относительно велико (около 30 с).

Целью изобретения является упрощепие и ускорение процесса измерения.

Указанная цель достигается тем, что первая из термопар размещена в огнеупорном колпачке, установленном с выходом из охлаждаемого корпуса, соединение же концов электродов второй термопары осуществлено через высокотеплопроводное тело вне огнеупорного колпачка. При этом электроды первой термопары выполнены разомкнутыми с выводом одного из них через отверстие огнеупорного колпачка.

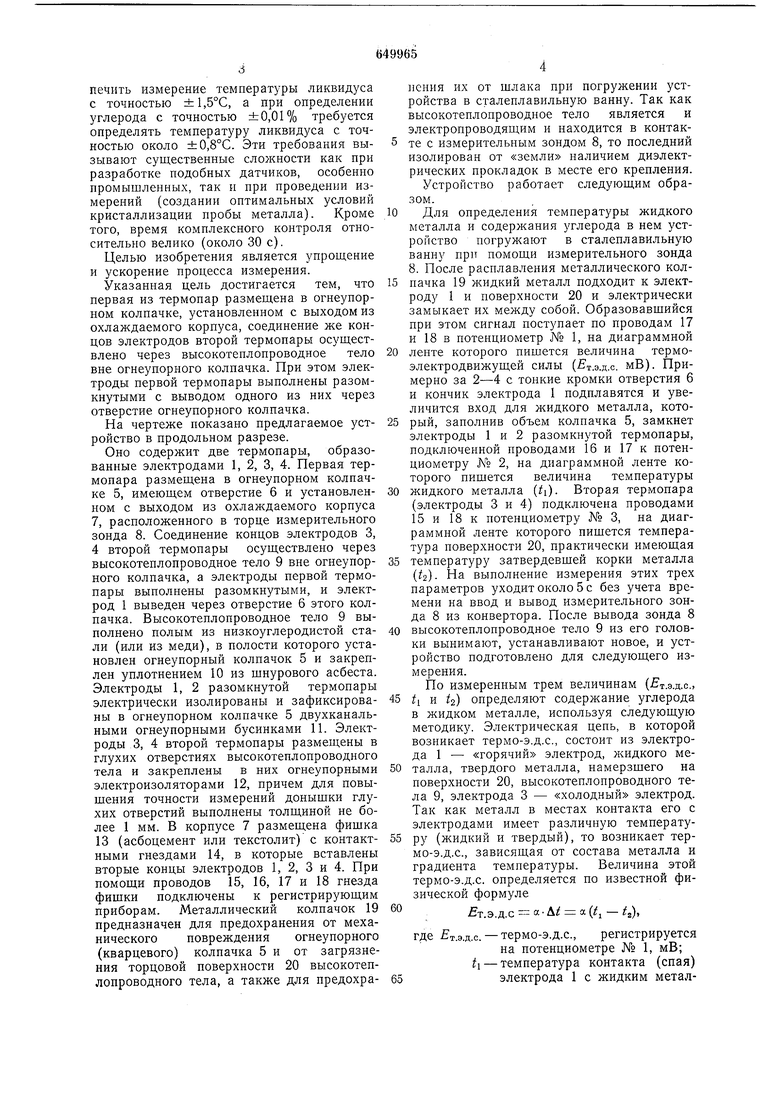

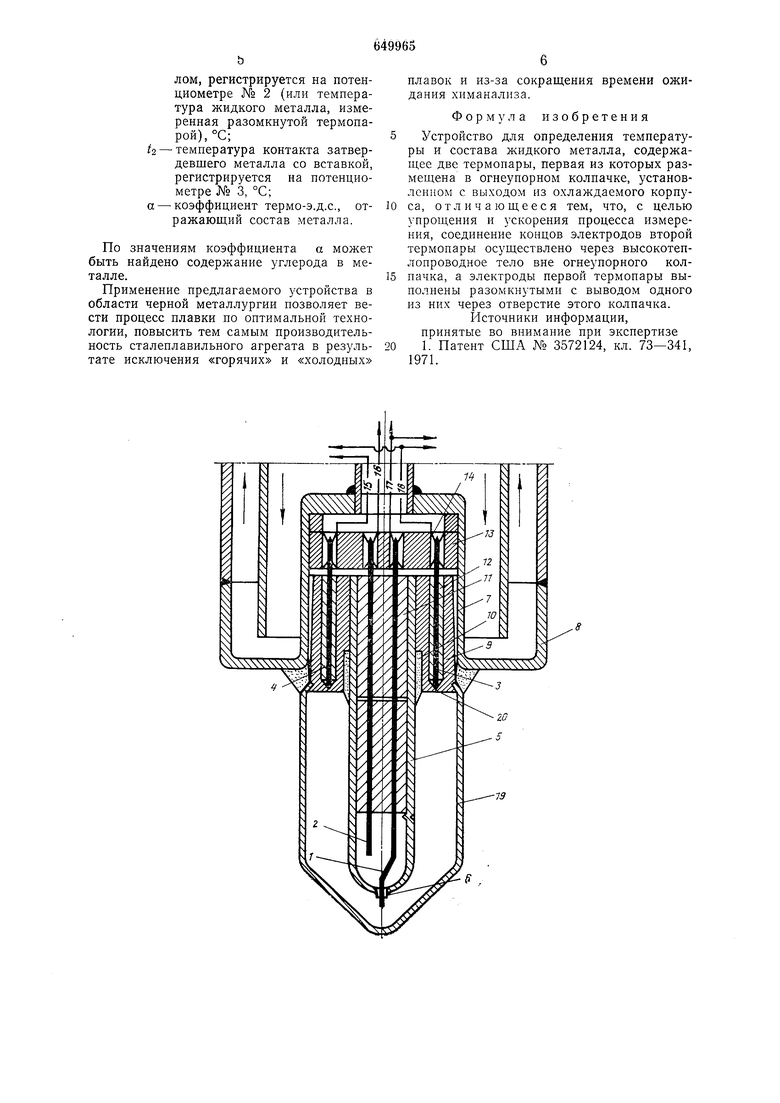

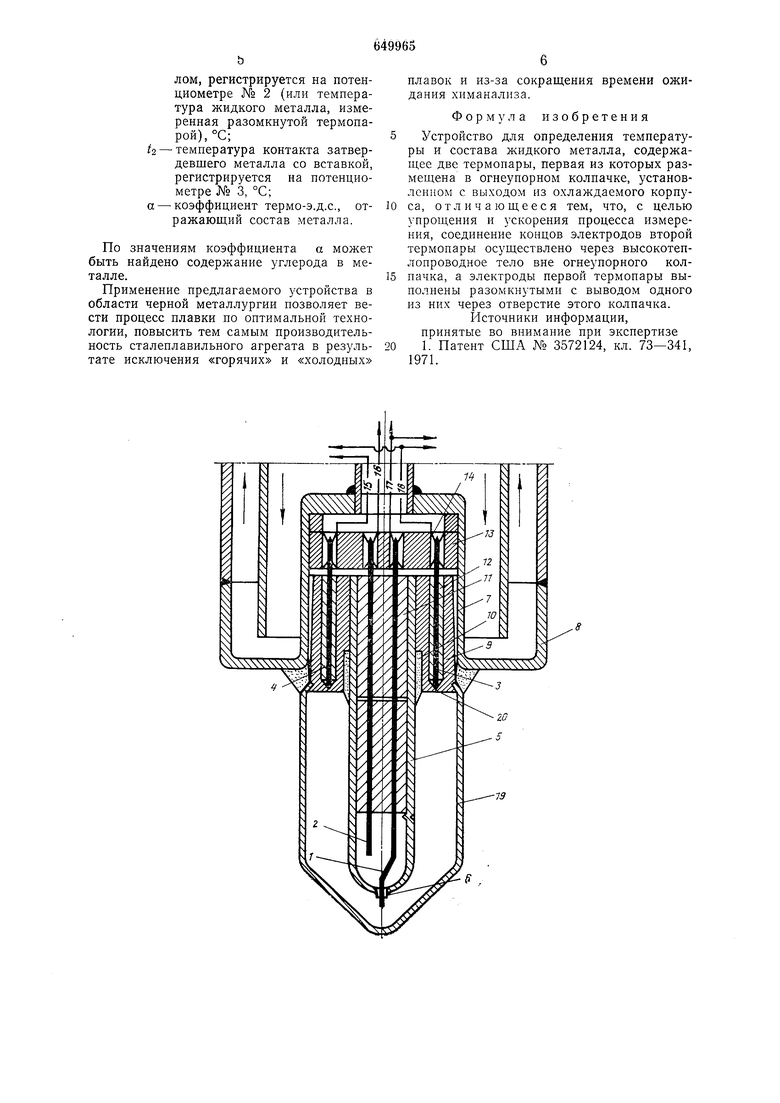

На чертеже показано предлагаемое устройство в продольном разрезе.

Оно содержит две термопары, образованные электродами 1, 2, 3, 4. Первая термопара размещена в огнеупорном колпачке 5, имеющем отверстие 6 и установленном с выходом из охлаледаемого корпуса 7, расположенного в торце измерительного зонда 8. Соединение концов электродов 3, 4 второй термопары осуществлено через высокотеплопроводное тело 9 вне огнеупорного колпачка, а электроды первой термопары выполнены разомкнутыми, и электрод 1 выведен через отверстие 6 этого колпачка. Высокотеплопроводное тело 9 выполнено полым из низкоуглеродистой стали (или из меди), в полости которого установлен огнеупорный колпачок 5 и закреплен уплотнением 10 из шнурового асбеста. Электроды 1, 2 разомкнутой термопары электрически изолированы и зафиксированы в огнеупорном колпачке 5 двухканальными огнеупорными бусинками И. Электроды 3, 4 второй термопары размещены в глухих отверстиях высокотеплопроводпого тела и закреплены в них огнеупорными электроизоляторами 12, причем для повышения точности измерений донышки глухих отверстий выполнены толщиной не более 1 мм. В корпусе 7 размещена фишка 13 (асбоцемент или текстолит) с контактными гнездами 14, в которые вставлены вторые концы электродов 1, 2, 3 и 4. При помощи проводов 15, 16, 17 и 18 гнезда фишки подключены к регистрирующим приборам. Металлический колпачок 19 предназначен для предохранения от механического повреждения огнеупорного (кварцевого) колпачка 5 и от загрязнения торцовой поверхности 20 высокотеплопроводного тела, а также для предохранения их от шлака при погружении устройства в сталеплавильную ванну. Так как высокотеплопроводное тело является и электропроводящим и находится в контакте с измерительным зондом 8, то последний изолирован от «земли наличием диэлектрических прокладок в месте его крепления. Устройство работает следующим образом.

Для определения температуры жидкого металла и содержания углерода в нем устройство погружают в сталеплавильную ванну при помощи измерительного зонда 8. После расплавления металлического колиачка 19 жидкий металл подходит к электроду 1 и поверхности 20 и электрически замыкает их между собой. Образовавшийся при этом сигнал поступает по проводам 17 и 18 в потенциометр № 1, на диаграммной

ленте которого пишется величина термоэлектродвижущей силы (т.э.д.с. мВ). Примерно за 2-4 с тонкие кромки отверстия 6 и кончик электрода 1 подилавятся и увеличится вход для жидкого металла, который, заполнив объем колпачка 5, замкнет электроды 1 и 2 разомкнутой термопары, подключенной проводами 16 и 17 к потенциометру Яо 2, на диаграммной ленте которого пишется величина температуры

жидкого металла (i). Вторая термопара (электроды 3 и 4) подключена проводами 15 и 18 к потенциометру Я 3, на диаграммной ленте которого пишется температура поверхности 20, практически имеющая

температуру затвердевшей корки металла (/а). На выполнение измерения этих трех параметров уходит около 5 с без учета времени на ввод и вывод измерительного зонда 8 из конвертора. После вывода зонда 8

высокотеплопроводное тело 9 из его головки вынимают, устанавливают новое, и устройство подготовлено для следующего измерения. По измеренным трем величинам (т.э.д.о.,

t и /а) определяют содержание углерода в жидком металле, используя следующую методику. Электрическая цепь, в которой возникает термо-э.д.с., состоит из электрода 1 - «горячий электрод, жидкого металла, твердого металла, намерзшего на поверхности 20, высокотеплопроводного тела 9, электрода 3 - «холодный электрод. Так как металл в местах контакта его с электродами имеет различную температуру (жидкий и твердый), то возникает термо-э.д.с., зависящая от состава металла и градиента температуры. Величина этой термо-э.д.с. определяется по известной физической формуле

,.э.д. а(,-,),

где т.э.д.с. - термо-э.д.с., регистрируется

на потенциометре № 1, мВ; 1 - температура контакта (спая) электрода 1 с жидким метал

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения содержания углерода | 1978 |

|

SU771165A2 |

| Токосъемник для измерения активности кислорода в стали | 1975 |

|

SU552549A1 |

| Устройство для контроля жидкого металла | 1980 |

|

SU917039A1 |

| Устройство для определения содержания углерода в жидком металле | 1981 |

|

SU960269A1 |

| Устройство для контроля содержания углерода в расплаве | 1981 |

|

SU1008248A1 |

| Устройство для измерения содержания компонентов, например углерода, в жидком расплаве плавильного агрегата | 1980 |

|

SU892284A1 |

| ПОГРУЖНОЙ ЗОНД | 2010 |

|

RU2502064C2 |

| Устройство для определения окисленности и измерения температуры жидкого металла в сталеплавильном агрегате | 1977 |

|

SU709692A1 |

| Сменный блок термоэлектрическогопРЕОбРАзОВАТЕля | 1979 |

|

SU821949A1 |

| Устройство для определения содержания углерода и температуры жидкой стали | 1980 |

|

SU898322A1 |

Авторы

Даты

1979-02-28—Публикация

1976-09-07—Подача