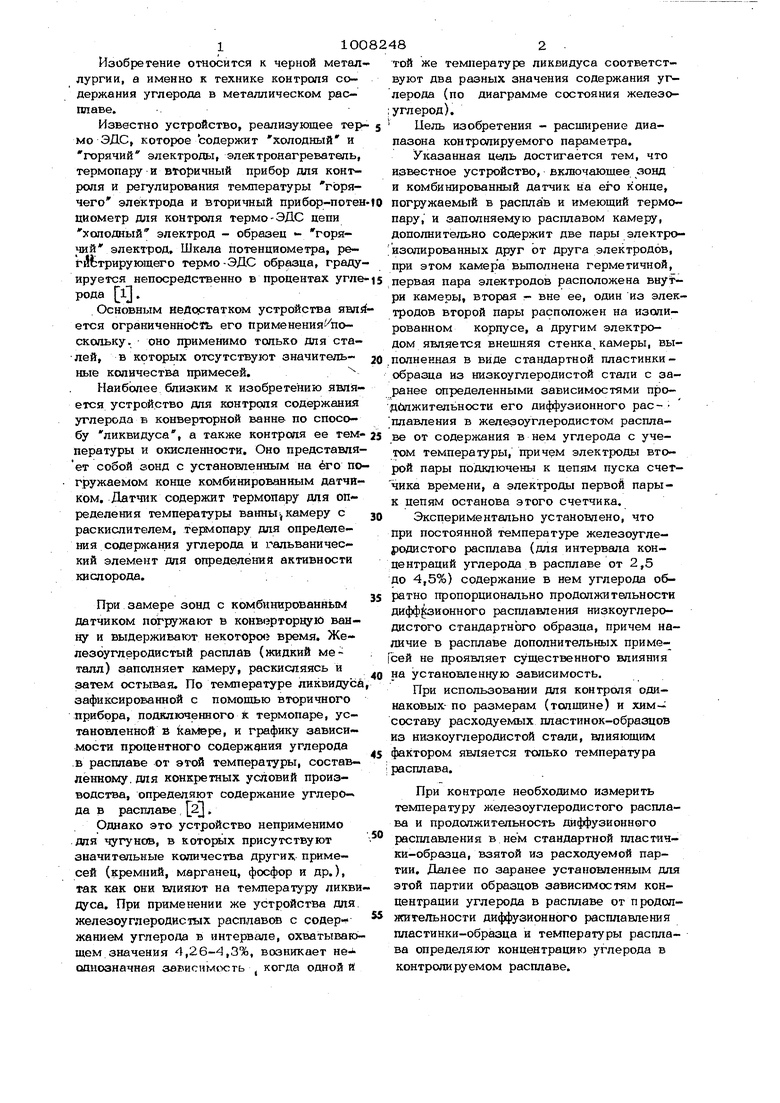

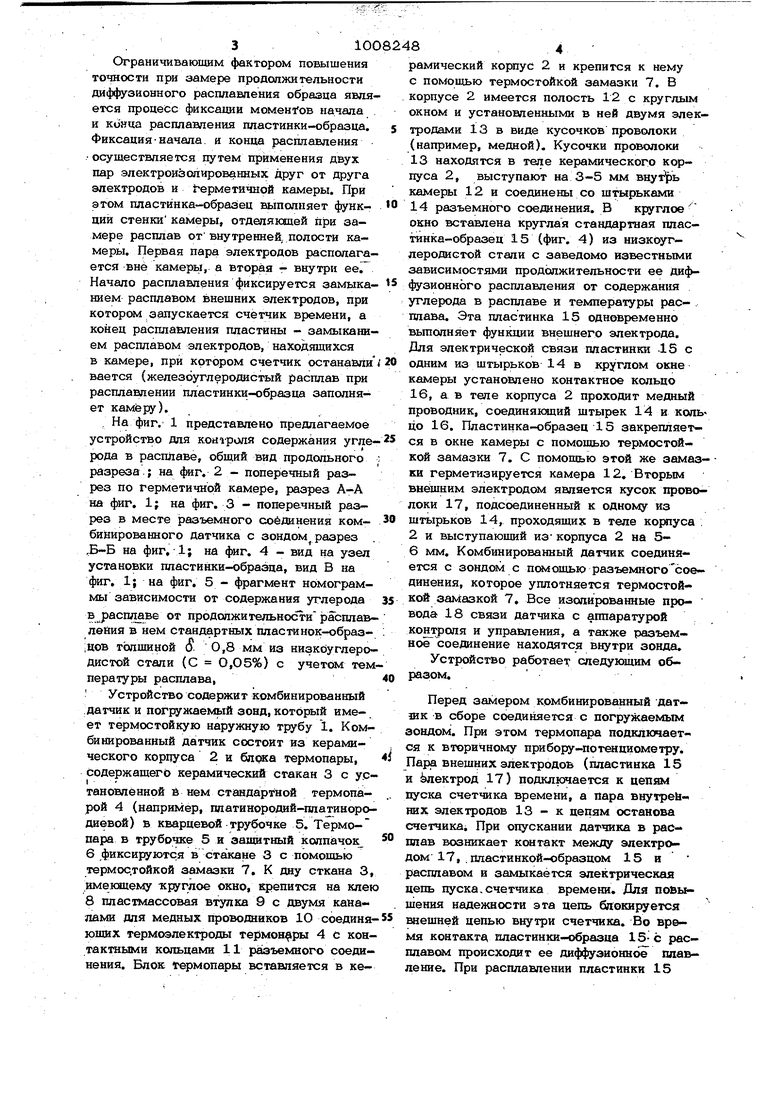

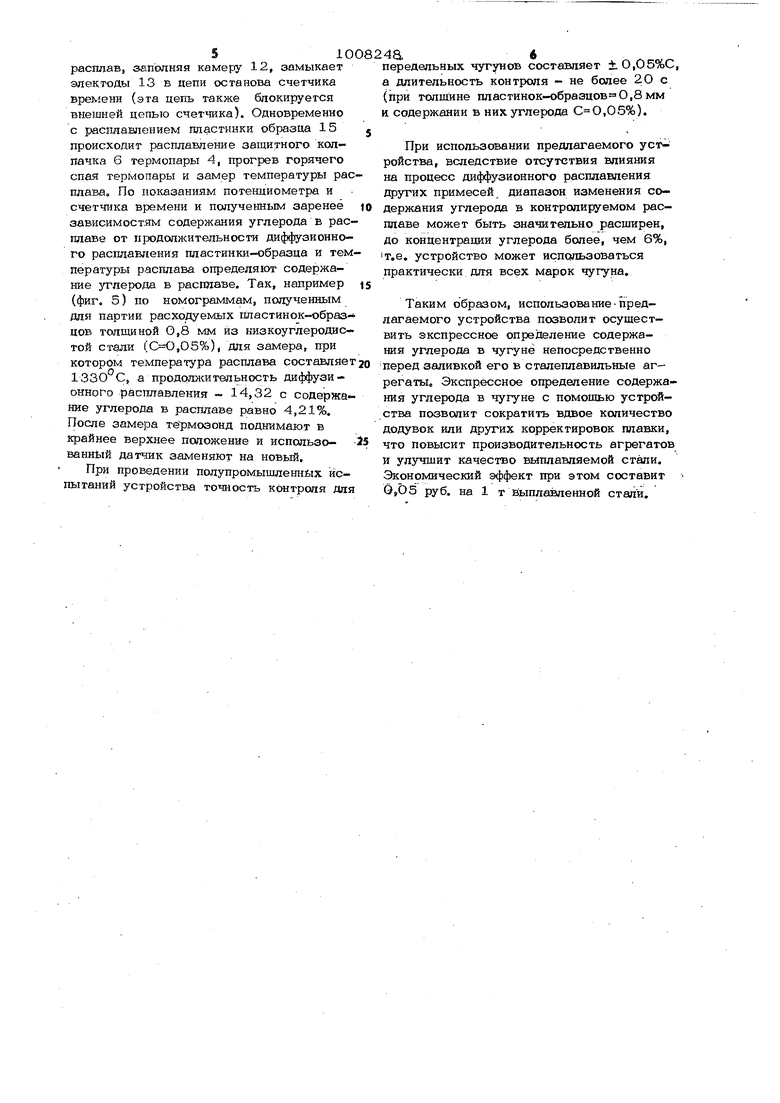

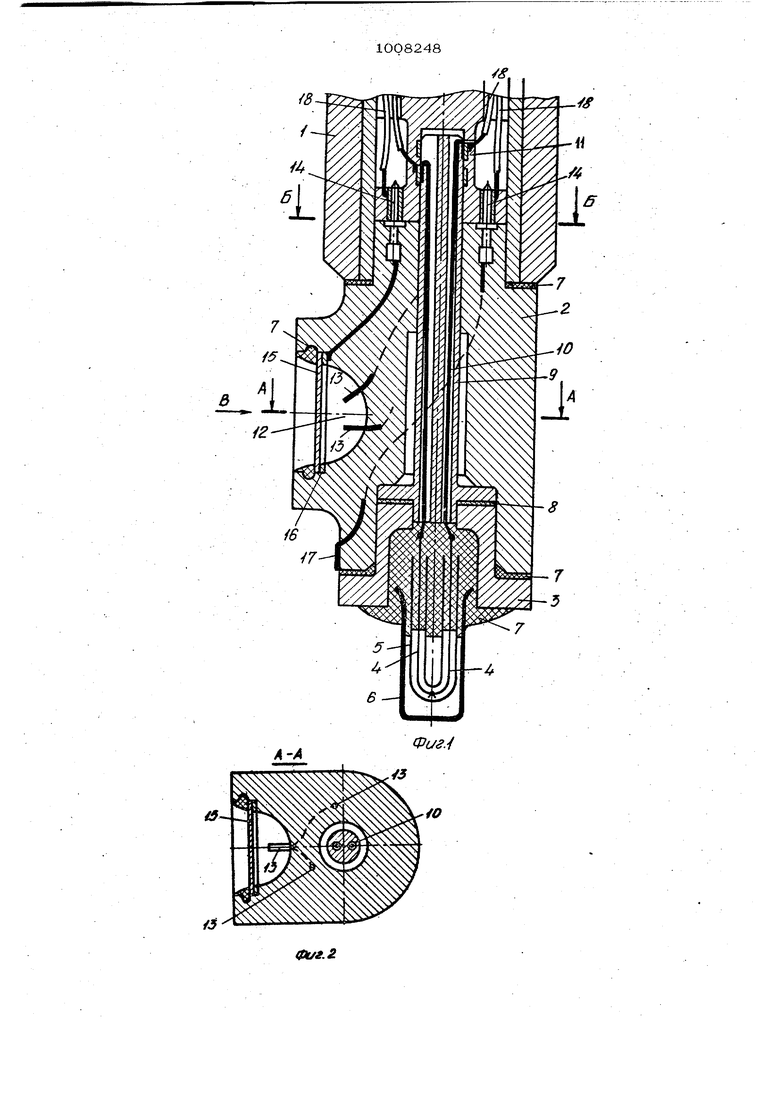

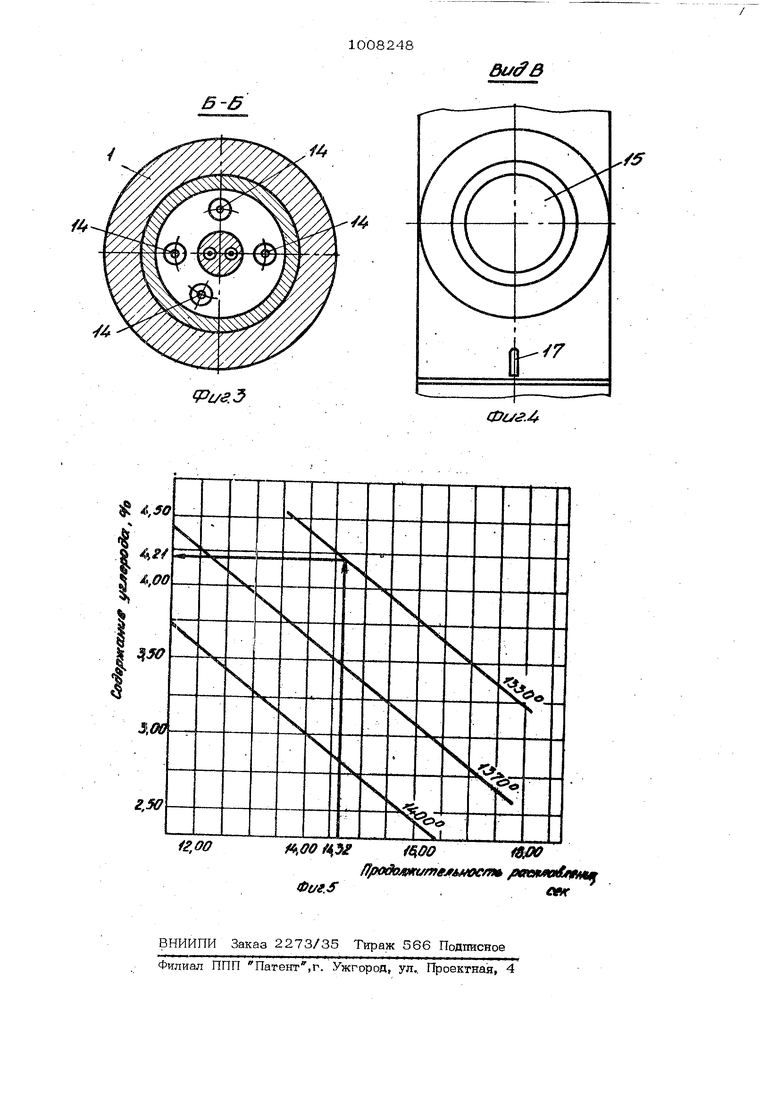

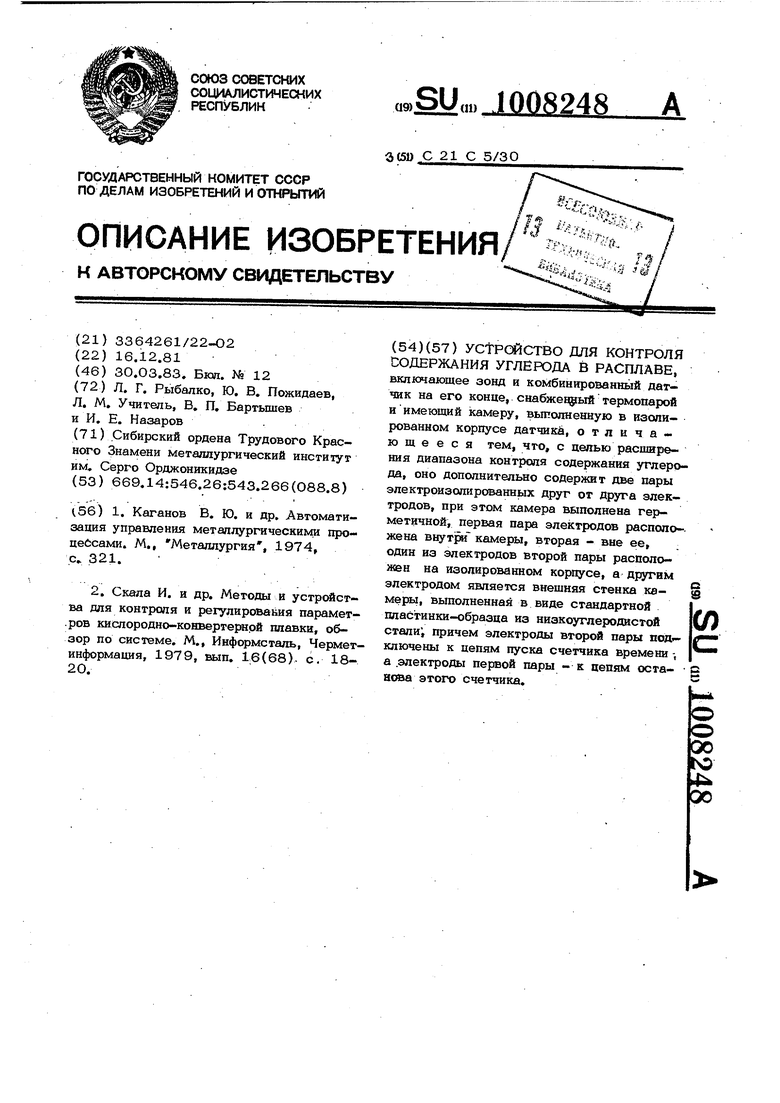

Изобретение относится к черной метал лургии, а именно к технике контроля содержания углерода в металлическом расплаве.. Известно устройство, реализующее тер МО ЭДС, которое содержит холодный и горячнй электроды, электронагреватель термопару и вторичный прибор для контроля и регулирования температуры горячего электрода и вторичный прибор-поте циометр для контроля термо-ЭДС цепи холодный электрод - образец - горячий электрод. Шкала потенциометра, регйЬтрирующего термо-ЭДС образца, граду ируется непосредственно в процентах угле рода М. Основным недостатком устройства явл ется ограниченноСКа его применения - поскольку. оно применимо только для сталей, в которых отсутствуют значительные количества примесей. Наиболее близким к изобретению является устройство для контроля содержания углерода в конверторной ванне по способу ликвидуса, а также контрдая ее тем пературы и окисленности. Оно представля ет собой зонд с установленным на его по гружаемом конце комбинированным датчиком. Датчик содержит термопару для определения температуры ванны , камеру с раскислителем, термопару для определения содержания углерода и гальванический элемент для определения активности кислорода.. При замере зонд с комбиннрованньгм датчиком погружают в конверторную ванну и выдерживают некоторо г время. Железоуглеродистый расплав (жидкий металл) заполняет камеру, раскисляясь и затем остывая. По температуре ликвидуса зафиксироЕйнной с помощью вторичного прибора, подключенного к термопаре, установленной в камере, и графику зависимости процентного содержания углерода в расплаве от этой температуры, составленному, для конкретных условий производства, определяют содержание углеро- да в расплаве,2. Однако это устройство неприменимо для чугунов, в которых присутствуют значительные количества других, примесей (кремний, марганец, фосфор и др.), так как они вгшяют на температуру ликви дуса. При применении же устройства для. железоуглеродистых расплавов с содержанием углерода в интервале, охватывающем значения 4,26-4,3%, возникает не- однозначная зависнмсюгь , когда одной и той же температуре ликвидуса соответствуют два разных значения содержания углерода (по диаграмме состояния железоуглерод). Цель изобретения - расширение диапазона контролируемого параметра. Указанная цель достигается тем, что известное устройство, включаюшее зонд и комбинированный датчик на его конце, погружаемый в расплав и имеющий термопару, и заполняемую расплавом камеру, дополнительно содержит две пары электро; изолированных друг от друга электродов, „ри этом камера выполнена герметичной, первая пара электродов расположена камеры, вторая - вне ее, один из электродов второй пары расположен на изолированном корпусе, а другим электродом является внешняя стенка камеры, выполненная в виде стандартной пластинкиобразца из низкоуглеродистой стали с заранее определенными зависимостями продйлжительности его диффузионного рас- плавления в железоуглеродистом расплаве от содержания в нем углерода с уче„JM температуры, причем электроды второй пары подключены к цепям пуска счетчика времени, а электроды первой парык цепям останова этого счетчика. Экспериментально установлено, что при постоянной температуре железоуглеродистого расплава (для интервала концентраций углерода в расплаве от 2,5 до 4,5%) содержание в нем углерода обратно пропорционально продолжительности дифф ионного расплавления низкоуглеродистого стандартного образца, причем наличие в расплаве дополнительных примесей не проявляет существенного влияния на установленную зависимость. При использовании для контроля одинаковых- по размерам (толщине) и химсоставу расходуемых пластинок-образцов из низкоуглеродистой стали, влияющим фактором является только температура расплава. При контроле необходимо измерить температуру железоуглеродистого расплава и продолжительность диффузионного расплавления в нем стандартной пластички-образца, взятой из расходуемой партии. Далее по заранее уста швпенным для этой партии образцов зависимостям концентрации углерода в расплаве от продолжительности диффузионного расплавления пластинки-образца и температуры расплава определяют концентрацию углерода в контролируемом расплаве. 3100 Ограничивающим фактором повышения точности при замере продолжительности диффузионного расплавления образца является процесс фиксации моментов начала . и Конца расплавления пластинки-образца. Фиксацияначала. и конца расплавления осуществляется путем применения двух пар электроизолированных друг от друга электродов и ерметичной камеры. При этом пластинка-образец выполняет функции стенки камеры, отделякацей при замере расплав от внутренней, полости камеры. Первая пара электродов располагается вне камеры, а вторая - внутри ее. Начало расплавления фиксируется замыканием расплавом внешних электродов, при котором запускается счетчик времени, а конец расплавления пластины - замыканием расплавом электродов, находящихся в камере, при котором счетчик останавпн вается (железоуглеродистый расплав при расплавлении пластинки-образца заполняет камеру). На фиг. 1 представлено предлагаемое устройство для кон1-ролй содержания углерода в расплаве, общий вид продольного разреза.; на фкг. 2 - поперечный разрез по герметичной камере, разрез А-А на фиг. 1; на фиг. 3 - поперечный разрез в месте разъемного соединения комбинированного датчика с зондом разрез ,Б-Б на фиг, 1; на фиг. 4 - вид на узел установки пластинки-образца, вид В на фиг, 1; на фиг. 5 - фрагмент номограммы зависимости от содержания углерода в распл аве от продолжительностирасплавления в нем стандартных пластинок-образiUOB толщиной S 0,8 мм из низкоуглеродистой стали (С 0,О5%) с учетом тем пературы расплава, Устройство содержит комбинированный датчик и погружаемь1й зонд, который имеет термостойкую наружную трубу 1. Комбинированный датчик состоит из керамического корпуса 2 и бпсжа термопары, содержащего керамический стакан 3 с установленной и нем стандартной термопарой 4 (например, платиноромй-платинородиевой) в кварцевой трубочке 5. Термопара в трубочке 5 и защитный колпачок 6 фиксируются в стакане 3 с помощью термос.тойкой замазки 7. К дну сткана 3, имекядему тсруглое окно, крепится на клею 8 пласпхиссовая втулка 9 с двумя каналами для медных проводников 10 соединяюших термоэлектроды термон ры 4 с контактными кольцами 11 разъемного соединения. Блок термопары вставляется в ке84рамический корпус 2 и крепится к нему с помощью термостойкой замазки 7, В корпусе 2 имеется полость 12 с круглым окном и установленными в ней двумя электродами 13 в виде кусочков проволоки (например, медной). Кусочки проволоки 13 находятся в теле керамического корпуса 2, выступают на 3-5 мм внут1рь камеры 12 и соединены со штырьками 14 разъемного соединения. В круглое окно вставлена круглая стандартная пластанка-образец 15 (фиг. 4) из низкоуглеродистой стали с заведомо известными зависимостями продолжительности ее диффузионного расплавления от содержания углерода в расплаве и температуры расплава. Эта пластинка 15 одновременно вьшолняет функции внешнего электрода. Для электрической связи пластинки 15 с одним из штырьков 14 в круглом окне камеры установлено контактное кольцо 16, а в теле корпуса 2 проходит медный проводник, соединякяций штырек 14 и коль« цо 16. Пластинка-образец 15 закрепляется в окне камеры с помощью термостойкой замазки 7. С помошью этой же замазки герметизируется камера 12. Вторым внешним электродом является кусок проволоки 17, подсоединенный к одному из штырьков 14, проходящих в теле кортуса 2 и выступающий из- корпуса 2 на 56 мм. Комбинированный датчик соединяется с зондом с псллошью разъемного соединения, которое уплотняется термостойкой замазкой 7, Все изолированные про 8 связи датчика с аппаратурой контроля и управления, а также разъемное соединение находятся внутри зонда. Устройство работает следующим образом. Перед замером комбинированный датшк в сборе соединяется с погружаемым зондом. При этом термопара подключается к вторичному прибору-пот циометру. Пара внешних электродов (пластинка 15 и ектрод 17) подключается к цепям пуска счетчика времени, а пара внутренних электродов 13 - к цепям останова счетчика; При опускании датчика в расплав возникает ксштакт между электродом 17, , пластинкой-образцом 15 и расплавом и замыкается электрическая цепь пуска.счетчика времени. Для по&ььшения надежности эта цепь бпокируется внешней цепью внутри счетчика. Во время контакта, пластинки-образца 15-с рас- плавом происходит ее диффузионное плавление. При расплавлении пластинки 15 10 расплав, за.полняя камеру 12, зомыкает электоды 13 в иепи останова счетчика времени (эта цепь также блокируется внешней цепью счетчика). Одновременно с расплавлением гшастинки образца 15 происходит расплавление защитного коп пачка 6 термопары 4, прогрев горячего спая термопары и замер температуры рас плава. По показаниям потенциометра и счетчика В5эемени и полученным заренее зависимостям содержания углерода в рас плаве от П1Х)Дояжительности диффузионного расплавления пластинки-образца и тем пературы расплава определяют содержание 5т лерода в расплаве. Так, например (фиг. 5) по номограммам, полученным для партии расходуемых пластинок-образцов толщиной 0,8 мм из низкоуглеродистой стели (,О5%), для замера, при котором температура расплава составляет 1330 С, а продрллштельность диффузионного растшавления - 14,32 с содержание углерода в расплаве равно 4,21%, После замера термозонд поднимают в крайнее верхнее положение и испояьзованный заменяют на новый. При проведении полупромышленных испытаний устройства точность контроля для 4а6 передельных чугунов составляет ± О,05%С, а длительность контроля - не более 20 с (при толщине пластинок-образцов 0,8 мм и содержании в них углерода ,05%). При использовании предлагаемого устройства, вследствие отсутствия влияния на процесс диффузионного расплавления Других примесей диапазон изменения содержания углерода в контролируемом расплаве может быть значительно расширен, до концентрации углерода более, чем 6%, iT.e, устройство может использоваться практически для всех марок чугуна. Таким образом, использование-предлагаемого устройства позволит осуществить экспрессное определение содержания углерода в чугуне непосредственно перед заливкой его в сталеплавильные агрегаты. Экспрессное определение содержания углерода в чугуне с помошью устройства позволит сократить вдвое количество додувок или других корректировок плавки, что повысит производительность агрегатов и улучшит качество выплавляемой стали. Экономический эффект при этом составит руб. на 1 т Выплавленной сталй.

/(-А

Фиг. 2.

Фиг.{

&-5

/4

/4

4Z7/7 J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2087545C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| Способ обезуглероживания сталей и сплавов | 1976 |

|

SU602561A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ | 1990 |

|

SU1823494A1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ЧУГУНА | 2011 |

|

RU2458995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

УСТРСЗЙСТВО ДЛЯ КОНТРОЛЯ СОДЕРЖАНИЯ УГЛЕРОДА В РАСПЛАВЕ, включающее зонд и комбинированный датчик на его конце, свабженрый термопарой и имеющий камеру, вьшолненную в изолированном корпусе датчика, отличающееся тем, что, с цепью расширения диапазона контроля содержания углерода, оно дополнительно содержит две пары электроизолированных друг от друга электродов, при этом камера выполнена герметичной, первая пара электродов располо-жена внутри камеры, вторая - вне ее, один из электродов второй пары расположен на изолированном корпусе, а другим с S электродом является внешняя стенка квмеры, выполненная в виде стандартной &} пластинки-образца из низкоуглеродистой стали; причем электроды второй пары подг С ключены к цепям пуска счетчика времени -, а .электроды первой пары - к цепям оста- аоаа этого счетчика.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каганов В | |||

| Ю | |||

| и др | |||

| Автоматизация управления металлургическими процейсами | |||

| М,, Металлургия, 1974, с 321 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скала И | |||

| и др | |||

| Методы и устройства для контроля и регулирования парамет.ров кислородно-конвертерной плавки, обзор по системе | |||

| М., Информсталь, Черметинформация, 1979, вып | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-16—Подача