Выполнение опорных пзоляторов (сплошными (стержневые) устраняет перекрытие по внутренней полости. Однако изготовление этих изоляторов, осооенно па большие механические прочности, затруднено тем, что в процессе сушки и оожига возможно появление продольных трепдип в теле изолятора или возникновение внутренних папряжепни, которые приводят к ооразованию продольных треш,ин через некоторый период врслмепи в условпях эксплуатации.

Опорпо-стержневые изоляторы с продольными треш,инами имеют те же недостатки, что п полые изоляторы.

Иаиоолее Олизким техническим решением к изооретению является опорный изолятор, состояш,ий по крайней мере из одного изоляционного элемента с впутренней полостью, имеющий форму труЬы с гладкой впутренней и реористои наружной поверхпостью и металлические фланцы па торцах 2.

иднако в этом опорном изоляторе внугренняя полость нри росе также может подвергаться перекрытию.

Целью изобретения является предотвраш,ение перекрытия опорного изолятора по внутренней полости при росе.

Для этого опорный изолятор, СОСТОЯЩИЙ

по крайней мере из одного изоляционного элемента с внутренней полостью, имеющий форму трубы с гладкой внутренней и ребристой наружной поверхностью и металлические фланцы на торцах, снабжен дискообразными изоляционными элементами, укрепленными на торцах изоляционного элемента с внутренней полостью, причем разрядное расстояние по внутренней новерхностн оольше или равно разрядному расстоянию по наружной поверхности. Дискообразные изоляционные элементы, располол енные на торцах изоляторов, могут иметь вид чаши, внутренняя поверхность которой сопряжена с наружной поверхностью изоляционного элемента с внутренней полостью.

С целью соединения между собой изоляционных элементов с внутренней полостью он может быть снабжен изоляционным дискообразным элементом с выступами, расположенными сверху и снизу элемента и сопряженными внутренней поверхностью выступов с внешней поверхностью изоляционных элементов с внутренней полостью.

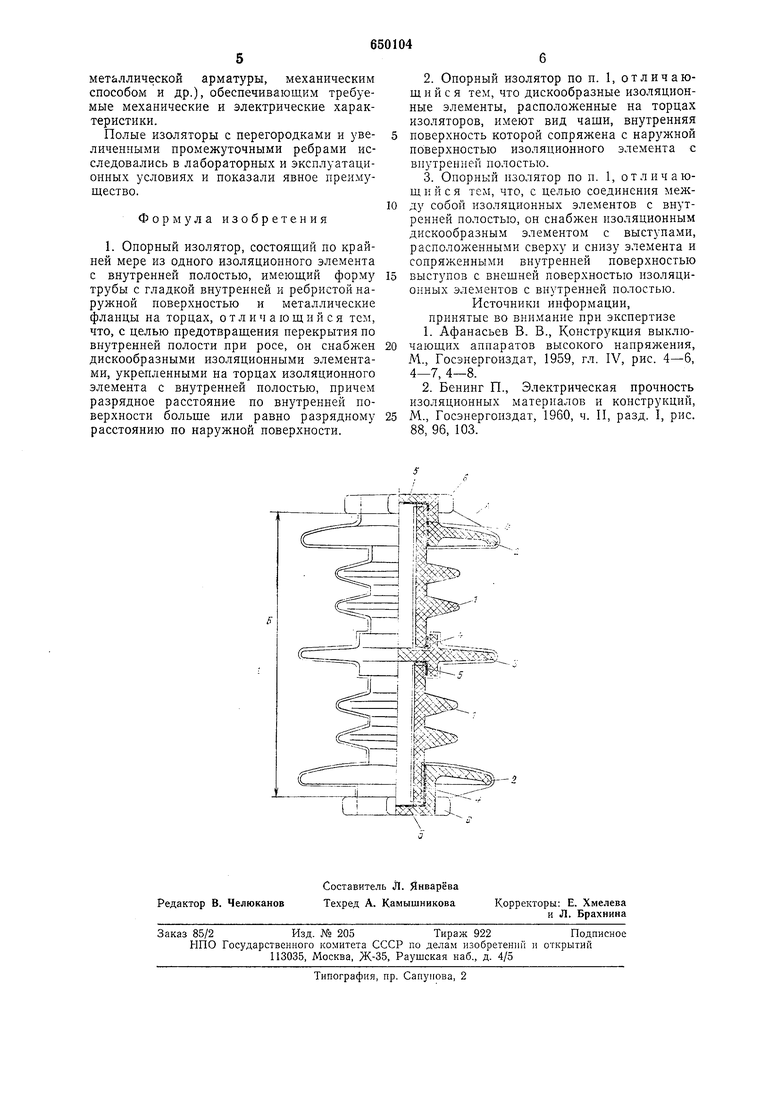

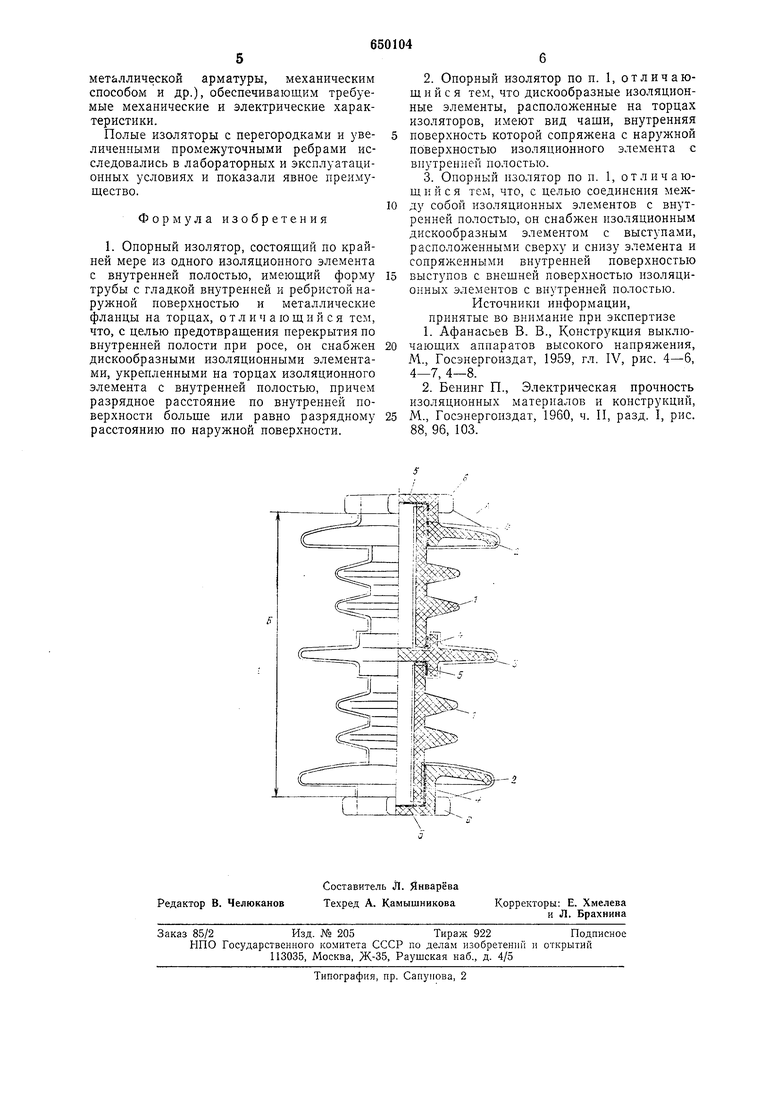

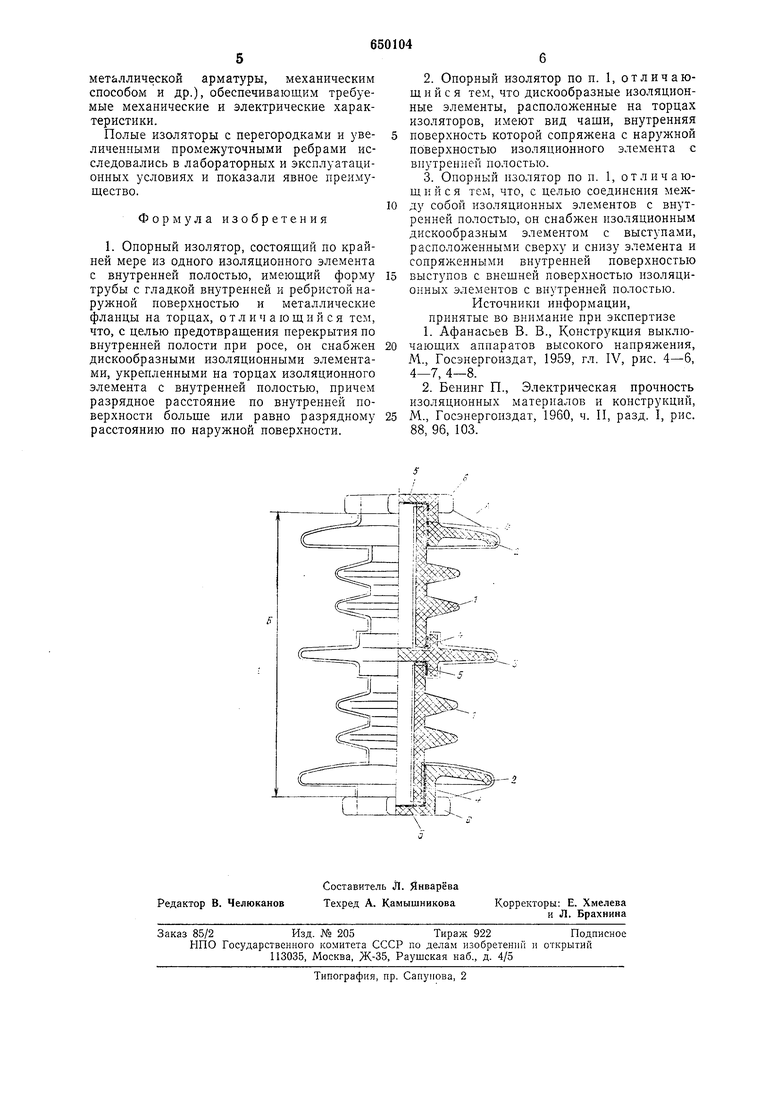

На чертеже изображен опорпый изолятор, общий вид.

Он содержит полые элементы 1, соединенные со сплошными дискообразными элементами 2 и 3 связующим составом 4. Между элементами помещена амортизирующая прокладка 5, которая защищает фарфор от разрушения при воздействии контактных и ударных напряжений, возникающих вследствие механического нагружения сборного изолятора в условиях эксплуатации. Изоляционное расстояние между металлическими

фланцами 6 по внутреппей поверхности и сплошным дыскоооразным элементам - А превышает изоляциоппое расстояние по наружной поверхности - Б не менее, чем в 1,1 раза, а длины путей утечки по указанным аоверхнос1ям по крайней мере одинаковы.

Элементы могут быть изготовлены из любою изоляционного материала, обеспечивающего требуемые электрические характерисгики и стойкого к различным видам загрязпепий и климатпчсских условий (например, высоковольтного фарфора).

Полые элементы представляют собой обычный изолятор, с высотой не менее вылета ребра сплошного дискообразного элемента и не более 0,6 метра. Указанная высота ограничена сверху 0,6 метра, вследствие трздности создания сплошного дискообразного элемента с большими толщинами диска, необходимыми для обеспечения требуемой электрической прочности сборного изолятора при малом количестве перегородок. Ограничение высоты снизу произведено в связи с необходимостью соблюдения известнего соотношения вылета ребра к расстоянию между ребрами не менее 1, при котором получаются наиболее высокие грязеразрядные характеристики. Изоляционные дискообразные элементы,

служащие для соединения между собой изоляционных элементов с внутренней полостью, снабжены верхним и нижним выступами, имеющими высоту не менее 70% их внутреннего диаметра.

Высота цилиндра и чаши дискообразных изоляционных элементов получена на осповапии результатов исследований зависимости глубины заделки на механическую прочность изоляторов при цилиндрическом нрофиле мест соединений.

Часть диска, расположенная вне зоны цилиндрических выступов, служит ребром изолятора. Дискообразные изоляционные элементы,

используемые в качестве верхней и нижней перегородок, имеют вид чаши с донышком, на боковой поверхности которой расположены ребра с диаметром, не меньшим, чем у дискообразных элементов, служащих для

соединения между собой изоляционных элементов с внутренней полостью и глубиной чаши не iVieHee 70% от ее внутреннего диаметра. Толщина дискообразных изоляционных элементов выбирается из расчета пробивного напряжения изолятора. Из опыта экспулатации установлено, что она должна быть не менее 60-100 мм для изолятора 35 кВ, что составляет 1/10 часть высоты полного элемента.

Ребра дискообразных изоляционных элементов могут быть выполнены либо конфигурации, позволяющей получить требуемую длину путн утечки опорного изолятора к металлоконструкции, что осуществляется любым из известных способов (армировкой

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный изолятор | 1979 |

|

SU819824A1 |

| ОПОРНЫЙ КОМПОЗИТНЫЙ ИЗОЛЯТОР | 2008 |

|

RU2372681C1 |

| Гибридный опорно-стержневой изолятор | 2022 |

|

RU2798212C1 |

| СТЕРЖНЕВОЙ ОПОРНЫЙ ИЗОЛЯТОР | 2000 |

|

RU2172034C1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР УВЕЛИЧЕННОЙ ЖЕСТКОСТИ | 2006 |

|

RU2319241C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ С РАЗНОТОЛЩИННЫМ ГИДРОФОБНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2499315C2 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2006 |

|

RU2319242C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ С ГИДРОФОБНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2714682C1 |

| ЭЛЕКТРОИМПУЛЬСНОЕ БУРОВОЕ ДОЛОТО | 2016 |

|

RU2631749C1 |

| Опорный изолятор | 1977 |

|

SU625255A1 |

Авторы

Даты

1979-02-28—Публикация

1973-11-23—Подача