Изобретение относится к электроэнергетике, а более конкретно к опорным стержневым высоковольтным изоляторам с армированными по концам металлическими колпаками.

Известны изоляторы, содержащие изоляционную деталь, выполненную в виде тела вращения с кольцевыми ребрами, и металлические колпаки, закрепленные на концах изоляционной детали с помощью цементного камня [1]. Эти изоляторы используются на открытых распределительных устройствах высоковольтных подстанций в качестве изоляционных опор, к которым крепятся провода или токоведущие шины.

На напряжение 220 кВ и выше шинная опора может быть выполнена в виде колонки из двух и более опорных стержневых изоляторов. Кроме того, стержневые фарфоровые изоляторы применяются в конструкциях электрических аппаратов - разъединителей в качестве главной изоляции. В настоящее время существует проблема старения стержневых опорных изоляторов. При длительной эксплуатации в объеме изоляционной детали фарфорового изолятора могут образовываться трещины. Вследствие этого происходит излом изолятора, преимущественно в сечении вблизи его нижнего металлического колпака. Нередко фарфоровый опорный изолятор ломается при выполнении операции с разъединителем, когда на изолятор действует горизонтальное изгибающее усилие. При этом возможно падение опорного изолятора колонки разъединителя с ножом и шиной на землю и даже поражение оператора, производящего включение разъединителя с ручным приводом, высоким напряжением. При этом известны случаи травм со смертельным исходом от падения на оператора тяжелого фарфорового изолятора.

Старение фарфоровой изоляционной детали изолятора нередко происходит из-за того, что в фарфоре содержится микроскопическая пористость. Поры в фарфоре могут оказаться открытыми со стороны торца, находящегося в цементной заделке. Этот торец имеет поверхность, обработанную алмазным инструментом при обрезке части изолятора перед армированием на нем металлического колпака. В межсезонные периоды (весна, осень) во время чередования дождей с ночными заморозками вода через цементный камень в зазоре между фарфоровой изоляционной деталью и металлическим колпаком проникает в открытые поры на торце изоляционной детали. При замерзании влаги микропоры перерастают в микротрещины, а в дальнейшем и в трещины, которые приводят к разрушению изолятора под нагрузкой. Насыщение цемента влагой в период дождей может происходить и из воздуха при большой влажности атмосферы (близкой к 100%). При этом процессы развития микропор в микротрещины может происходить и у верхнего колпака изолятора. Это приводит к тому, что на части опорных стержневых изоляторов происходят аварии в эксплуатации с изломом у верхнего металлического колпака.

Данное изобретение решает задачу повышения надежности опорного стержневого изолятора в условиях эксплуатации, повышения его срока службы и обеспечения безопасности персонала на электрических подстанциях.

Предметом изобретения является стержневой опорный изолятор, содержащий изоляционную деталь, выполненную в виде тела вращения с кольцевыми ребрами, и металлические колпаки, закрепленные на концах изоляционной детали с помощью цементного камня, отличающийся согласно изобретению тем, что введено, по меньшей мере, одно кольцевое влагозащитное уплотнение из изоляционного материала, наложенное на место крепления колпака, на часть его поверхности и часть поверхности изоляционной детали.

Это позволяет повысить надежность, срок службы изолятора и безопасность обслуживающего персонала.

Изобретение имеет развитие, которое состоит в том, что уплотнение охватывает ближайшее к колпаку кольцевое ребро изоляционной детали.

Это позволяет повысить механическую прочность крепления колпака к изоляционной детали.

Изобретение имеет следующее развитие, которое состоит в том, что ближайшее к колпаку кольцевое ребро изоляционной детали имеет меньший диаметр, чем остальные ребра.

Это позволяет снизить стоимость изоляционного уплотнения.

Изобретение имеет другое развитие, которое состоит в том, что колпак выполнен с наружным кольцевым выступом, а уплотнение охватывает этот выступ, а также еще одно развитие, которое состоит в том, что колпак, на часть поверхности которого наложено уплотнение, выполнен с фланцем, а уплотнение охватывает часть поверхности фланца.

Это позволяет дополнительно повысить механическую прочность крепления колпака к изоляционной детали.

Изобретение имеет еще одно развитие, которое состоит в том, что уплотнение выполнено из термоусадочного материала.

Это позволяет повысить плотность прилегания уплотнения и механическую прочность изолятора.

Существо предлагаемого изобретения поясняется фиг. 1-7.

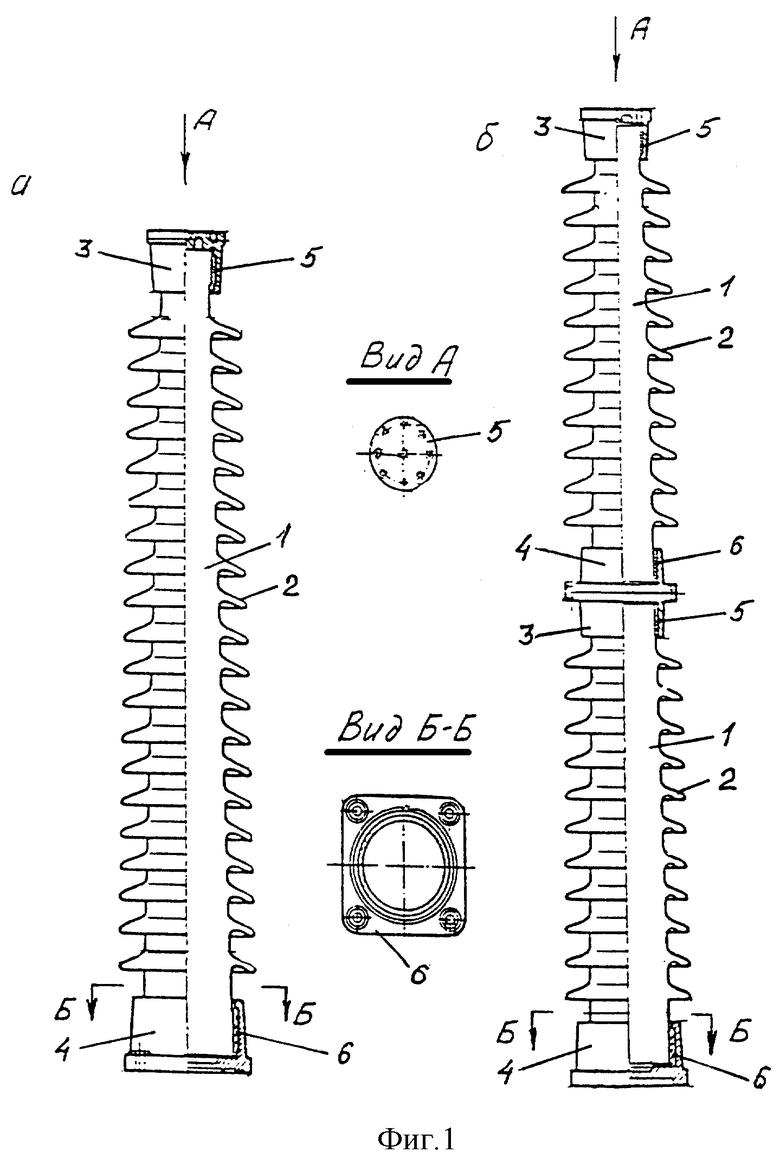

На фиг. 1 показаны конструкции стержневых опорных фарфоровых изоляторов: а - на напряжение 110-150 кВ в виде одного элемента; б - составной изолятор на напряжение 220 кВ из двух изоляционных элементов.

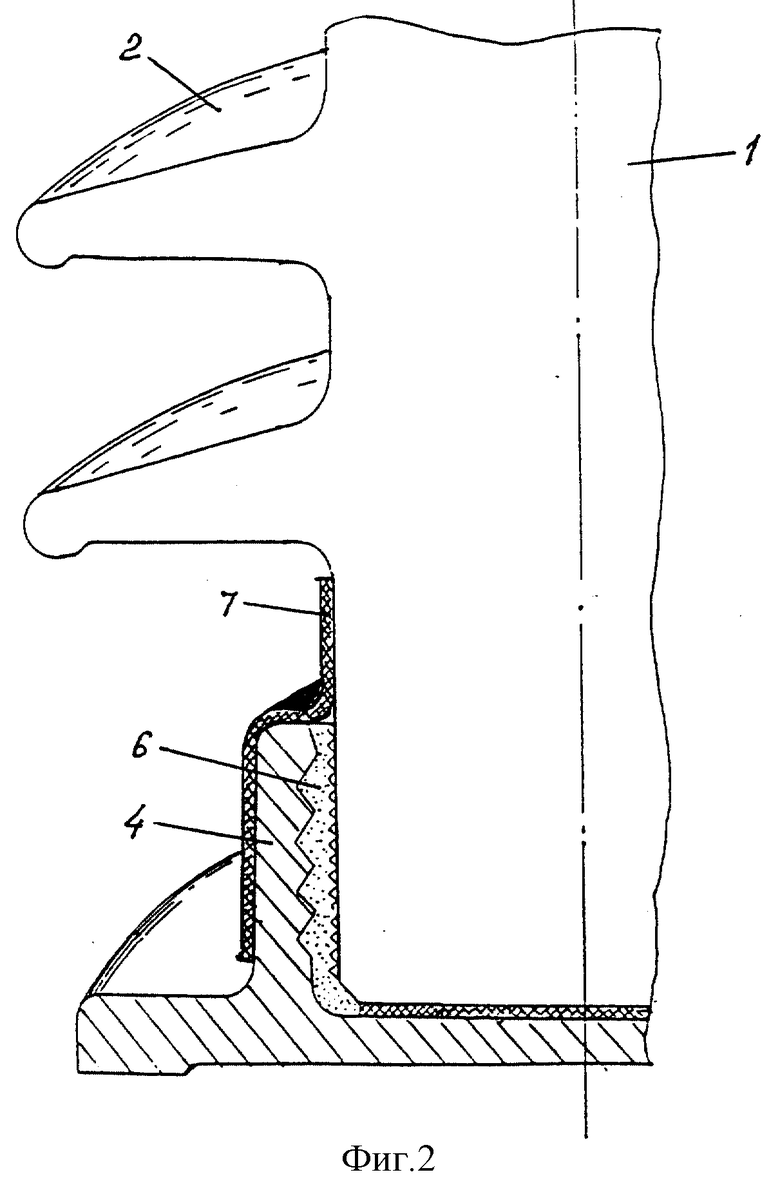

На фиг. 2 показана конструкция стержневого опорного изолятора с кольцевым изоляционным уплотнением, наложенным на место крепления (стыка) фарфоровой изоляционной детали с нижним металлическим колпаком, снабженным фланцем. Изоляционное уплотнение прилегает к цилиндрическим поверхностям на конце фарфоровой изоляционной детали и металлического колпака и закрывает кольцевую поверхность цементного камня от проникновения влаги.

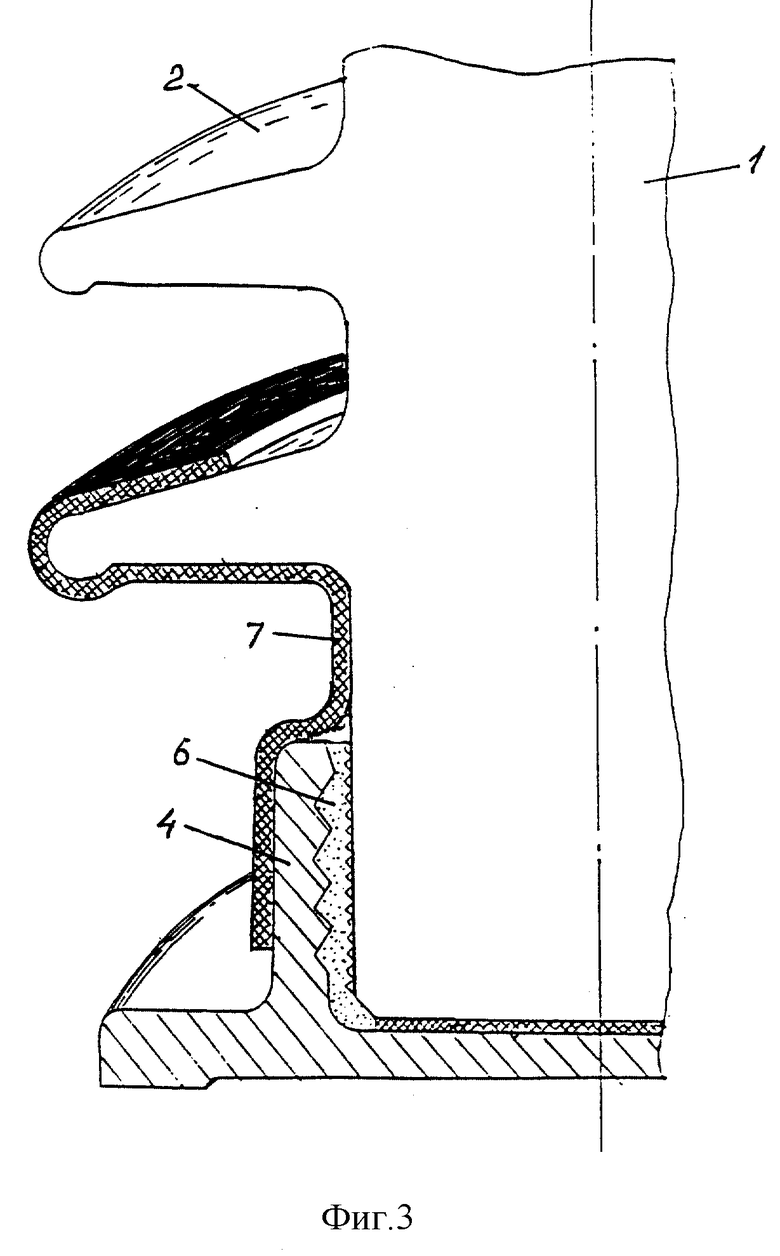

На фиг. 3 показана конструкция стержневого опорного изолятора с кольцевым изоляционным уплотнением стыка фарфоровой детали изолятора с нижним металлическим колпаком. Верхним краем кольцевое уплотнение охватывает нижнее ребро фарфоровой изоляционной детали.

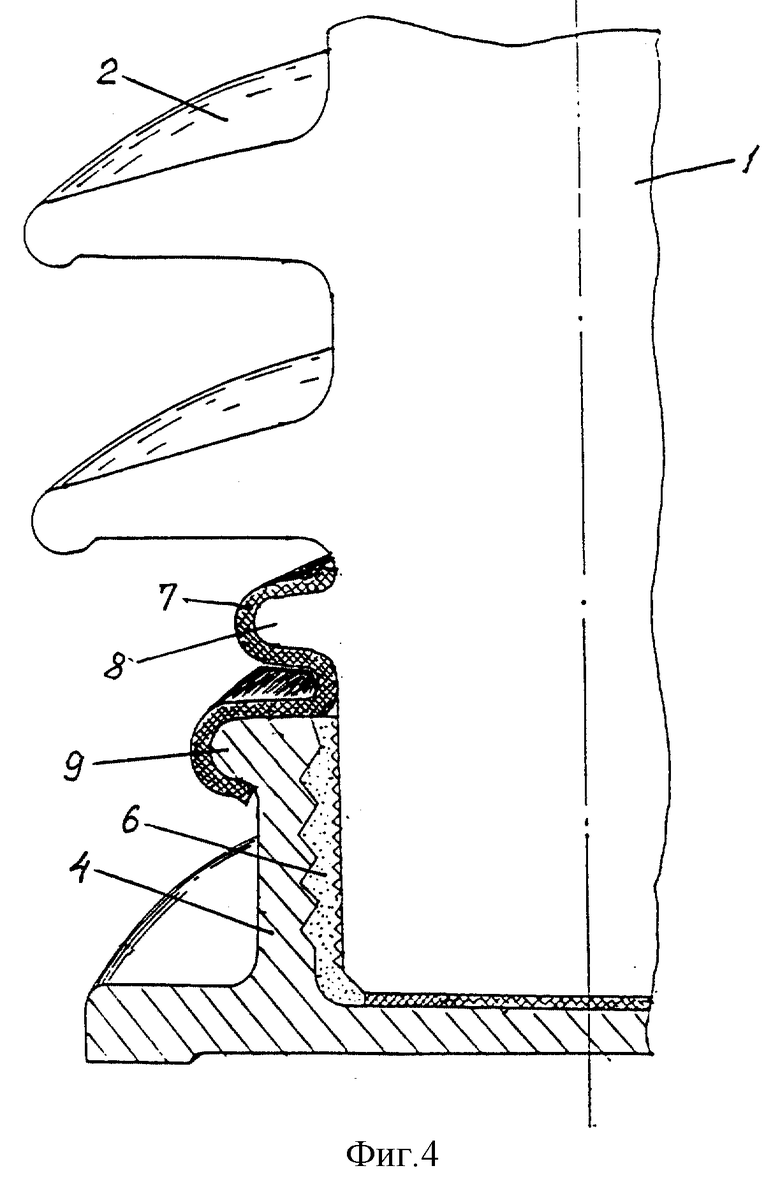

На фиг. 4 показана конструкция стержневого опорного изолятора с кольцевым изоляционным уплотнением стыка фарфоровой детали изолятора с нижним металлическим колпаком. Для повышения механической прочности стыка на нижнем конце изолятора выполнено ребро уменьшенного диаметра, а на верхней кромке колпака выполнен дополнительно кольцевой выступ.

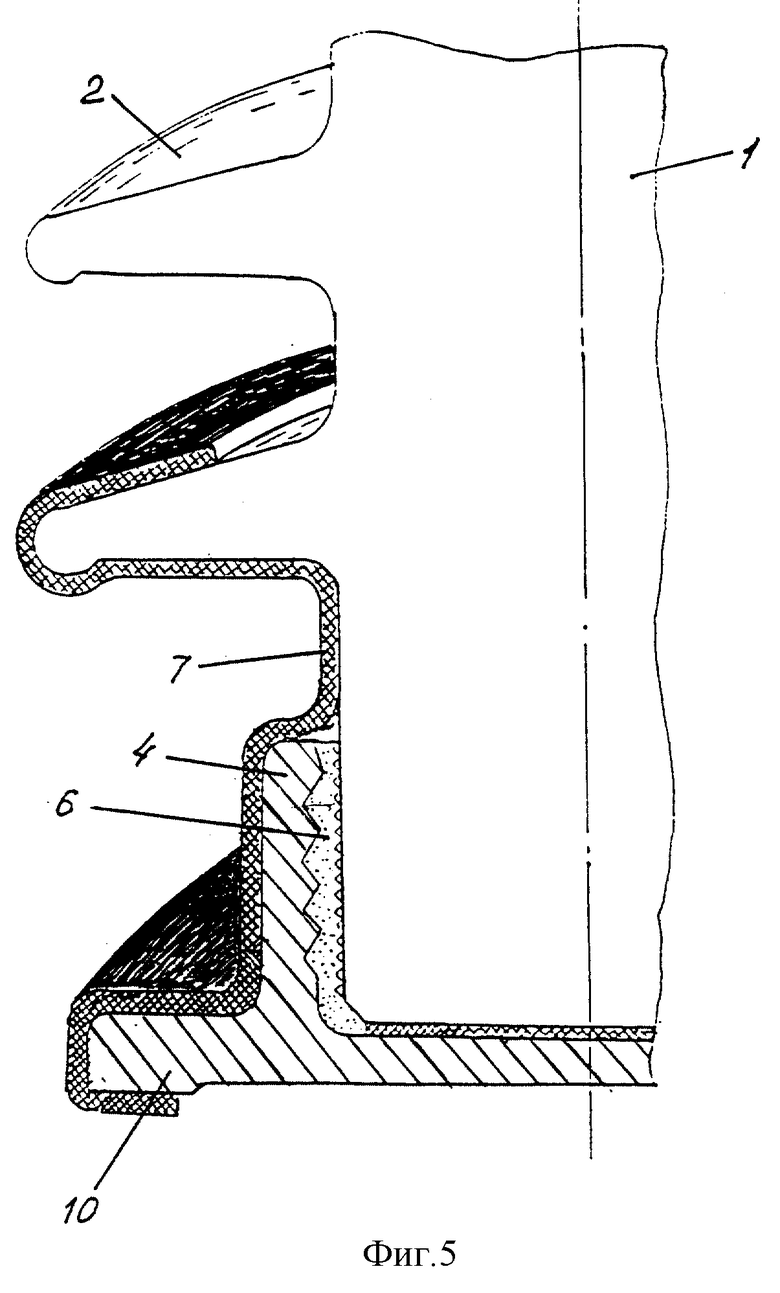

На фиг. 5 показана конструкция стержневого опорного изолятора с кольцевым изоляционным уплотнением стыка изоляционной детали изолятора с металлическим колпаком. Нижний край изоляционного уплотнения, прилегающий к наружной поверхности колпака с фланцем, охватывает и часть поверхности фланца.

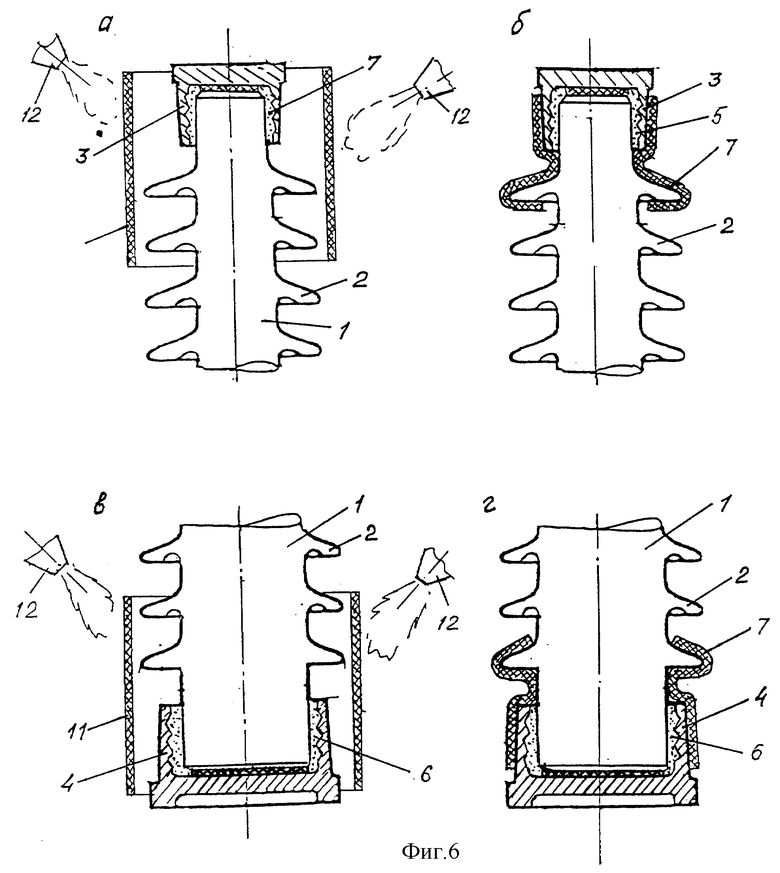

На фиг. 6 показаны операции по монтажу кольцевого изоляционного уплотнения из термоусадочного материала с помощью газовой горелки на стыках изоляционной детали с верхним и нижним металлическими колпаками.

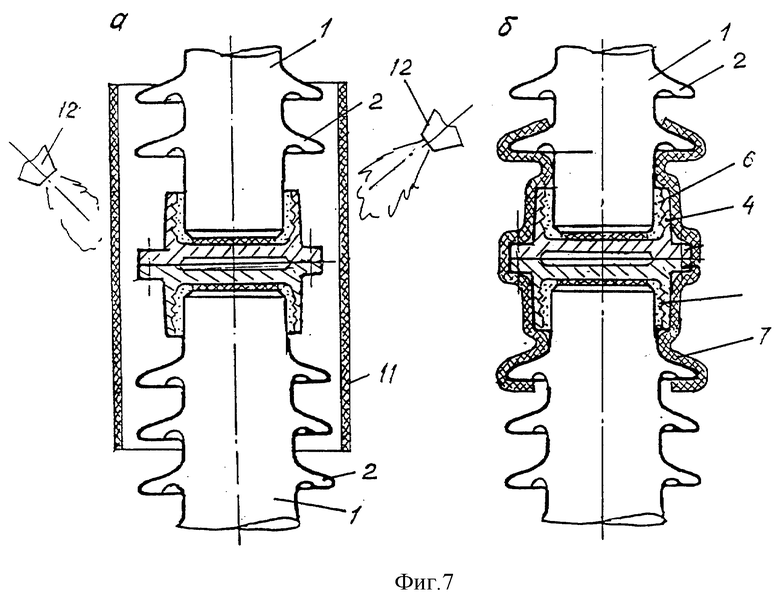

На фиг. 7 показаны операции по монтажу кольцевого изоляционного уплотнения из термоусадочного материала с помощью газовой горелки на стыках метаболических колпаков с изоляционными деталями составного изолятора.

Стержневой опорный изолятор (фиг. 1-5) содержит изоляционную деталь 1 из фарфора, выполненную в форме тела вращения с кольцевыми ребрами 2, предназначенными для увеличения длины пути утечки тока по поверхности фарфора, верхний 3 и нижний 4 металлические колпаки, цементный камень 5 и 6 в зазорах между каждым из концов изоляционной фарфоровой детали 1 изолятора и металлическими колпаками 3 и 4. С целью повышения надежности изолятора в эксплуатации и предотвращения падения изолятора в случае его излома, на место крепления колпака 4 наложено влагозащитное уплотнение 7 из изоляционного материала. Уплотнение 7 охватывает одним краем часть поверхности изоляционной детали 1, а другим краем часть поверхности колпака 4.

Для повышения механической прочности крепления колпака 4 к изоляционной детали 1 стержневой опорный изолятор может быть выполнен так (фиг. 3), что кольцевое изоляционное уплотнение 7 охватывает поверхность ближайшего к колпаку 4 ребра изоляционной детали 1.

Для снижения стоимости изоляционного уплотнения 7 стержневого опорного изолятора ближайшее к металлическому колпаку ребро 8 на изоляционной детали может иметь меньший диаметр по сравнению с остальными ребрами (фиг. 4).

Для повышения механической прочности соединения изоляционного уплотнения 7 с металлическим колпаком 4 последний выполнен с наружным кольцевым выступом (фиг. 4).

Для повышения прочности крепления изоляционного уплотнения 7 к металлическому колпаку 4 с фланцем 10 оно может быть выполнено так (фиг. 5), что охватывает и часть поверхности фланца 10.

Установка изоляционных уплотнений 7 на стыках металлических колпаков 3 и 4 с фарфоровой изоляционной деталью изолятора 1 производится на полностью собранном изоляторе с закрепленными на нем металлическими колпаками после затвердевания цементного камня 5 и 6. Подготовка к монтажу поверхностей фарфорового тела изолятора и колпаков производится путем протирания их тряпкой или ветошью от пыли и грязи. После этого производится подсушка поверхностей с помощью газовой горелки с нагревом до температуры 40-60oC.

Монтаж изоляционного уплотнения на стыке изоляционной детали 1 с металлическим колпаком 3 или 4 выполняется в следующей последовательности (см. фиг 6 и 7).

На конец изолятора с колпаком в вертикальном положении надвигается изоляционная трубка 11 из термоусадочного материала. С помощью газовой горелки 12 нагревается часть термоусадочной трубки таким образом, чтобы она, уменьшаясь в диаметре, охватила кольцевую впадину между металлическим колпаком и ближайшим к нему ребром изоляционной детали 1. При этом оператор перемещает газовую горелку по окружности изолятора, создавая кольцевую зону нагрева трубки. После охвата "шейкой", образовавшейся на части трубки всей кольцевой впадины оператор перемещает зону нагрева ближе к другой нижней кромке термоусадочной трубки 11, совершая при этом кольцевые движения газовой горелкой вокруг изолятора.

Для установки изоляционного уплотнения на изоляторе электрического аппарата без его разборки изоляционное уплотнение может быть выполнено из термоусадочного полотна, которое оборачивается вокруг изолятора. Для этого из полотна вырезается по выкройке полоса материала и сворачивается в трубку нужного диаметра с краями "внахлест" Края трубки предварительно прогреваются горелкой, а на стыке ее краев накладываются полосы клейкой термоусадочной ленты, которые разогреваются газовой горелкой, прижимаются к краям шва трубки и с помощью горелки приклеиваются к трубе, образуя "замок" на ее вертикальном шве.

Дальнейший монтаж образовавшейся термоусадочной трубки на стыке металлического колпака с телом изолятора производится в указанной выше последовательности до полного прилегания уплотнения к поверхностям соединяемых деталей.

Как показано на фиг 7, кольцевое изоляционное уплотнение 7 может быть установлено на составном изоляторе из двух стержневых опорных изоляторов в месте их соединения и может быть выполнено единым для стыков изоляционных деталей изоляторов с нижним колпаком для верхнего изолятора и верхним колпаком для нижнего изолятора. При этом уплотнение может охватывать болты и гайки, соединяющие фланцы изоляторов колонки.

Источники информации

1. Справочник по фарфоровым изоляторам и изоляционным частям. -М.: Энергия, 1966, с. 56, фиг. 110.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕДИНИТЕЛЬ | 1995 |

|

RU2094885C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| ПОФАЗНО-ЭКРАНИРОВАННЫЙ ТОКОПРОВОД | 1995 |

|

RU2079943C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕННОГО НАПРЯЖЕНИЯ В ПОСТОЯННОЕ | 1995 |

|

RU2106647C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ЧАСТОТЫ N-ФАЗНЫХ ЭЛЕКТРОАГРЕГАТОВ | 1995 |

|

RU2084077C1 |

| СПОСОБ ЗАЩИТЫ ГЕНЕРАТОРА ОТ ЗАМЫКАНИЙ НА ЗЕМЛЮ В ОБМОТКЕ СТАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096885C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР С КОНТРОЛЕМ ВНУТРЕННЕЙ ИЗОЛЯЦИИ | 2009 |

|

RU2408104C1 |

| ОПОРНО-ИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ | 1996 |

|

RU2107349C1 |

| ЭЛЕКТРИЧЕСКАЯ СЕТЬ С МАЛЫМ ТОКОМ ЗАМЫКАНИЯ НА ЗЕМЛЮ | 1995 |

|

RU2110878C1 |

Изобретение относится к изоляционным конструкциям высокого напряжения, а именно к стержневым опорным изоляторам, используемым на открытых распределительных устройствах высоковольтных подстанций в качестве опор для токоведущих проводов или шин. Стержневой опорный изолятор содержит изоляционную деталь из фарфора, выполненную в форме тела вращения с кольцевыми ребрами, и металлические колпаки, закрепленные на концах изоляционной детали с помощью цементного камня, в устройство введено, по меньшей мере, одно кольцевое влагозащитное уплотнение из изоляционного материала, наложенное на место крепления колпака на часть его поверхности и часть поверхности изоляционной детали. Техническим результатом является повышение надежности, срока службы изолятора и безопасности обслуживающего персонала. 5 з.п.ф-лы, 7 ил.

| Справочник по фарфоровым изоляторам и изоляционным частям | |||

| - М.: Энергия, 1966, с.56, фиг.110 | |||

| ОПОРНО-ИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ | 1996 |

|

RU2107348C1 |

| GB 1292276 A, 11.10.1972 | |||

| US 3532804 A, 06.10.1970 | |||

| Устройство для регистрации параметров нистагма | 1983 |

|

SU1284504A1 |

| DE 3709947 A1, 06.10.1988 | |||

| Цепная муфта | 1977 |

|

SU709862A1 |

Авторы

Даты

2001-08-10—Публикация

2000-04-17—Подача