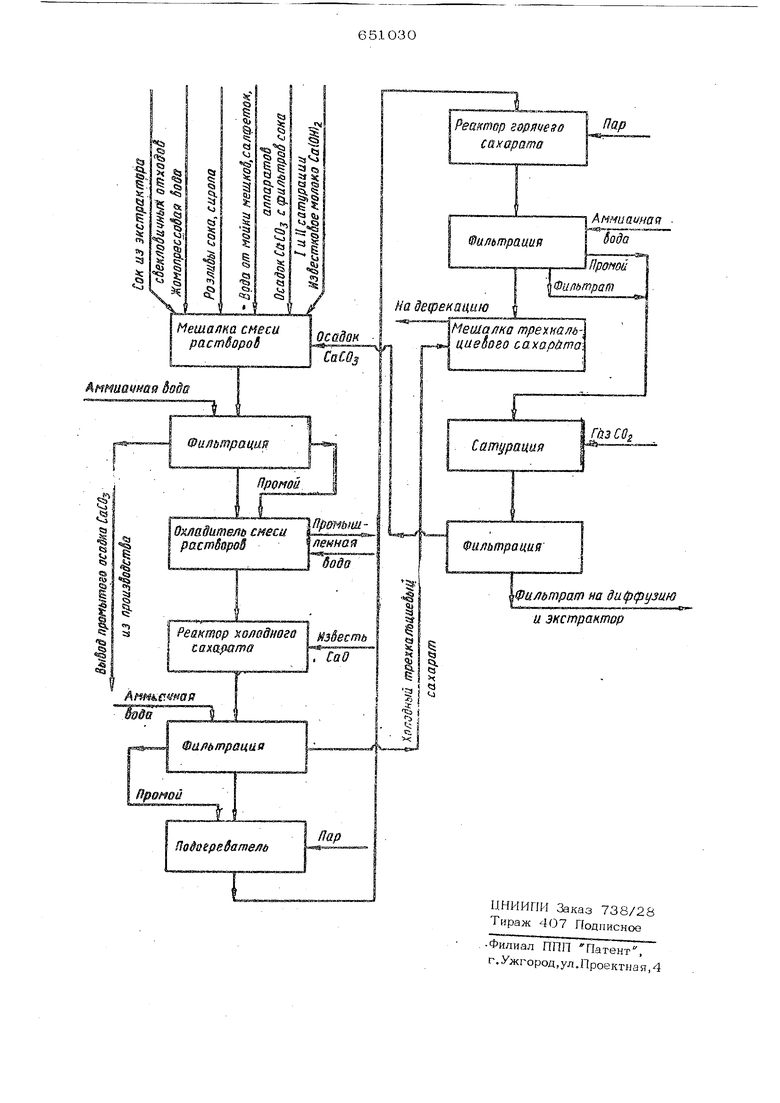

ния и коагуляции; СаСО адсорбирует на своей поверхности несахара, После обработки смесь растЁоров фильтруют, осадок- в процессе фильтрации промьтают и вьюодят из производства, а фильтрат совместно с полученным промоем охлаждают до 5-10 С и подвергают холодной известковой сепа рации. Полученный при этом трехкальциевый сахарат с помощью фильтрации отделяют и промьюают. Затем раствор нагревают до 90 с и выполняют горячу сепарацию также с отделением трехкаль циевого сахарата. Осадки сахарата смешивают и отдельно или совместно с частью известкового молока направляют на дефекацию основной технологической линии. На дефекации сахарат разлагается, и освободившаяся известь идет на очистку сока основного потока. Оставшийся растБОр с содержанием сахара 0,10-6,17%,извести О.22-О,25% сатурируют 6,0-6,5 и фильтруют. Получен1а1й при этом осадок СаСО, воз вращают висходную смесь растворовс целью их дополнительной очистки, а фильтрат используют для питания диффузионных аппаратов и других технологических нужд. Концентрация сахарозы в смеси растворов зависит от степени разбавления группируемых сахаросодержащих раство ров (сок из экстрактора, жомопрессовая вода, промой, разливы) и должна быть в пределах 0,5-5%, При содержшши сахарозы больше 5-6% способ практическ неприменим вследствие затруднений, во никающих при перёмешивании и осажден холодного сахарата.При минимальном со держании сахарозы 0,5% - 0,6% холодный трехкальциевый сахарат почти не образуется. Последовательность операций очистки по предложенному способу остается прежней, но на дефекацию направляется в этом случае только горячи трехкальциевый сахарат. Суммарный расход извести на очистку растворов и выделение сахаратрв составляет 110-115% к масее сахарозы, содержащейся в смеси растйоров. Если использовать для обработки смеси растворов толысо 1,О% СаО к массе свеклы, -количество раствора, которое можно очистить предложенным сп собом, чгоставит: при содержании сахара 5% - 15-18% к массе свеклы, при содержании сахара 2-3% - ЗО-45% к массе свеклы; пои одержании сахара 1% - 90% к массе веклы. Технологическую схему можно собрать из известных аппаратов. Пример. Смесь растворов в количествё 1000 мл получают путем сме шивания 400 мл жомопрессовой воды ( 0,4%, ... СвпО,81%, Дб 49,4%), 400 мм диффузионного сока из хвостовой части аппарата (,04%, Св 1,55%, Дб э- 67,1%) и 200 мл продукта из сборника разливов (Сх- 8,9%, Св ;:;. 11,48%, ,5%). Состав смеси:Сх 2,35%, Св-3,24%. Дб 72,5, рН 20 7,1. Смесь нагревают до 65 С, обрабатьюают известковым молоком до 8,2, добавляют 3 г влажного осадка с фильтров сока И сатурации (0,3% к массе раствора) и 120 г осадка с фильтров сока I сатурации (12% к массе раствору и перемешивают 4 мин. Смесь растворов фильтруют, полученный осадок промьюают 100 мл воды при 60 С. Получают 1120 мл фильтрата, имеющего состав : Сх 2,41%, Hex 0,8, Дб 75,08%, рН2О 8,35. Затем фильтрат охлаждают до 5 С, добавляют в него ЗО г извести в течение 10 мин при непрерывном перемешивании и фильтруют. Получают осадок холодного трехкальциевого сахарата с частью нерастворившейся извести и фильтрат следующего состава: Сх - 0,6%, ,71%, Дб 84,6%. После нагревания до 90 Си перемешивания в течение 10 мин фильтрат отстаивают при 85 С в течение 30 мин и фильтруют. Общее количество сырого сахарата, полученного в результате холодной и горячей сепарации, составляет 165 г. В этом количестве сахарата содержится 26,9 г сахара. После отделения горячего трехкальциевого сахарата остающийся раствор насьппают углекислым газом до рН2О 6,45 и фильтруют. Получают фильтрат с рН20 6,45, Сх 0,12%, Hex 0,38%, . Очищенная по указанному способу смесь растворов. может быть использована для питания диффузионных аппаратов и экстрактора, перерабатьшающего свекловичные отходы, а сахарат направлен на дефекацию. 5 Возможно различное сочетание элементов очис-гаи и группировки растворов 1)На отдельных заводах нет обору дования для отжима жома и получения жомопрессовььх вод. В этом случае уменьшить потери сахара в жоме можно путем промежуточного отбора части, диф фузионного сока из хвостовой части аппарата и очисткой его в смеси. 2)Можно устранить промьшку осадка на фильтрах сока 1 сатурации основного производства и использовать для очистки исходной смеси растворов непромытый осадок )В настоящее время многие заводы для удаления осадка с фильтров сока I Г сатурации и сиропа применяют часть фильтрованного сока II сатурации; при этом смытый соком осадок обычно возвращают на преддефекацию. При данном способе для смыва осадка можно использовать очищенный раствор или промой, поду.ченные в процессе очистки смеси растворов, , не затрачивая для этой цели уже очищенный сок. 4)Способ может быть использован в упрощенном виде: на очистку направляют только сок, полученный из свекловичных отходов. На заводе мощностью 3,0 тыс. т переработки свеклы в сутки может быть получено такого сока примерно 230-250 м с содержанием сахара 4,8-5,0%. Сок обрабатывают известковым моло ком до 8,0-8,5 и осадком с филь ров сока 1 и II сатурации. После обработки сок фильтруют, осадок промывают и- выводят из производства, а филь рат с промоем охлаждают до 5-10 С и подвергают холодной известковой сепарации с отделением трехкальциевого сахарата. После этого сахарат направ- .ляют на дефекацию, а фильтрат сатурируют до рН2О 6,0-6,5, отделяют карбонат кальция и возвращают его в исходный сок, поступающий из экстрактора, а очищенный раствор подвергают до требуемой температуры и раздельно или в смеси с жомопрессовой водой подают в диффузионный аппарат. Преимущества способа: 1) увеличение выхода сахара на Р,2% к массе свеклы за счет снижения потерь сахара в свекловичных отходах, жоме, фильтрационном осадке; 2)снижение количества воды, поступающей с соком на вьшарку, на 1О15% за счет ликвидации промоев и разливов;3)качество направляемого на дефекацию сахарата на 0,8-1,0 ед. выще, чем при сепарации сахара из мелассы. Технологическая схема способа хорошо увязывается с основной технологической схемой завода по переработке свеклы. Годовая экономия от внедрения предложения на заводе мощностью 3,0 тыс .т переработки свеклы в сутки составляет по расчету 150,0 тыс.руб. Формула изобретения Способ очистки смеси растворов, содержащих О,5-5,О% сахарозы, в свеклосахарном производстве, предусматривающий введение в смесь растворов известкового молока и фильтрационного осадка 1 и II сатура1шй с последующим отделением осадка и возвратом очищенного раствора на одну из стадий технологического процесса свеклосахарного производства, отличающийся тем, что, с целью повыщения эффекта очистки, выделения сахарозы из смеси растворов и уменьшения количества воды, поступающей на выпарку с соком, раствор перед возвратом на одну из стадий технологического процесса охлаждают, подвергают холодной известковой сепарации с отделением трехкальциевого сахарата, затем раствор нагревают и выполняют горячую сепарацию также с отделением трехкальциевого сахарата, пос.е чего осадки сахарата смешивают и направляют на дефекацию, а рас-геор сатурируют до рН 6,О-6,5, фильтруют, отделенный при этом осадок карбоната кальция возвращают в исходную смесь растворов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Kt 31836, кл. С 13 D 3/00, 1933.

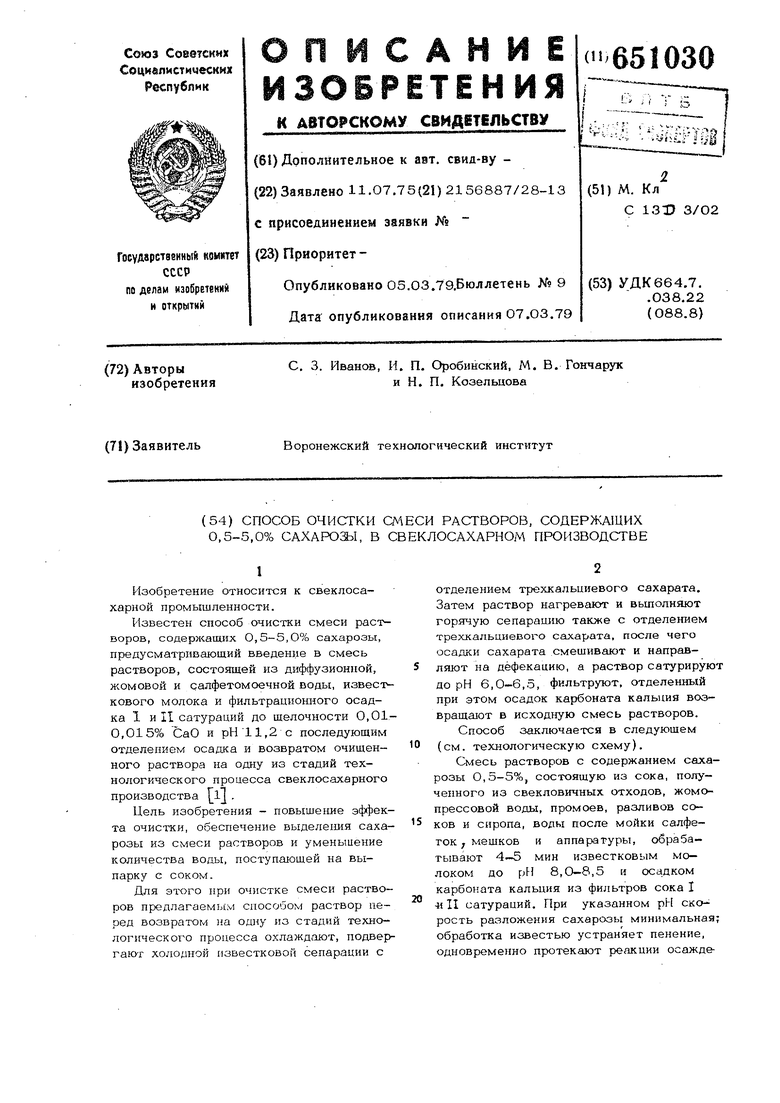

Пар

Реактор sop tjeso свхврата

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ САХАРА-СЫРЦА | 1993 |

|

RU2054488C1 |

| Способ очистки диффузионного сока | 1988 |

|

SU1520101A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА ИЗ САХАРНОЙ СВЕКЛЫ | 1995 |

|

RU2119956C1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА | 1993 |

|

RU2073726C1 |

| Способ очистки желтого сахара | 1990 |

|

SU1775474A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2161201C1 |

| Способ очистки диффузионного сока | 1988 |

|

SU1544804A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2252262C2 |

| Способ очистки диффузионного сока | 1988 |

|

SU1597395A1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА | 2010 |

|

RU2418861C1 |

Аммиачная Soda

Фильтрация

Фиаыпрат

На дефекацию

Мешалка . caxaudmd.

rh3 СО,

jst.--.

Сатурация

«SS-

Фильтрация

шильтрат на (рузию и экстрактор

Авторы

Даты

1979-03-05—Публикация

1975-07-11—Подача