Изобретение относится к сахарной промышленности, а именно к способу получения белого сахара из сахарной свеклы.

Известен способ переработки свекловичных отходов, главным образом свекловичных хвостиков, предусматривающий их отделение от примесей, мойку, измельчение, экстрагирование в отдельном экстракторе и смешивание с диффузионным соком, поступающим из основного диффузионного аппарата [1].

К недостаткам способа следует отнести применение дополнительного оборудования, установленного для проведения процесса экстракции измельченных свекловичных отходов, что усложняет технологическую схему, кроме того, внесение полученного экстракта в диффузионный сок приводит к его разбавлению, что нежелательно для проведения дальнейших технологических операций.

Известен также способ переработки свекловичных отходов, предусматривающий их отделение от примесей, измельчение, отпаривание, прессование, повторное отпаривание и прессование в смеси со свекловичным жомом с отделением прессового сока [2].

К недостаткам способа следует отнести большие затраты тепла, связанные с неоднократным ошпариванием измельченных свекловичных отходов, а также то, что такая усиленная тепловая обработка приводит к разрыву практически всех клеточных стенок свекловичной ткани и выходу несахаров в полученный сок. Прессование свекломассы, прошедшей такую тепловую обработку, приводит к образованию значительного количества пульпы. Это происходит в результате неоднородности свекловичных отходов по размеру и их различной теплопроводности. Такой сок уже на первой ступени прессования имеет высокое содержание веществ коллоидной дисперсности, а повторное прессование свекломассы со свекловичным жомом может привести к забиванию жомовых прессов в результате механических характеристик свекловичного жома и измельченных ошпаренных и уже однократно отпрессованных частиц свекловичных отходов.

Известен способ дополнительной кристаллизации утфеля последней кристаллизации охлаждением, который осуществляют в процессе его самотечного движения под действием силы гидростатического давления, вначале в двух вертикальных кристаллизаторах, а затем в пяти горизонтальных кристаллизаторах, при этом днища соседних вертикальных кристаллизаторов установлены на оной отметке, а днища соседних вертикального и горизонтального кристаллизаторов установлены с перепадом высот, при этом кристаллизаторы сообщены между собой и на проход системой трубопроводов и насосов, обеспечивающей подачу утфеля в первый по ходу его движения вертикальный кристаллизатор, его перекачивание из нижней части этого кристаллизатора в верхнюю часть следующего по ходу вертикального кристаллизатора, перекачивание утфеля насосом из этого кристаллизатора в первый по ходу горизонтальный кристаллизатор, а также перекачивание утфеля на центрифугирование, при этом дополнительную кристаллизацию утфеля в самих вертикальных и горизонтальных кристаллизаторах осуществляют в процессе его самотечного движения под действием силы гидростатического давления [3].

Согласно способу утфель из вакуум-аппарата выгружается в приемную утфелемешалку, откуда ротационным насосом подается в верхнюю часть вертикальной утфелемешалки и равномерно распределяется вращающимся распределителем по сечению аппарата. Под действием силы гидростатического давления утфель поступает в нижнюю часть аппарата, откуда ротационным насосом его перекачивают в верхнюю часть второй по ходу движения утфеля вертикальной утфелемешалки, затем процесс повторяется и утфель ротационным насосом перекачивают в горизонтальную утфелемешалку. Из нее утфель самотеком поступает в следующие по ходу его движения кристаллизаторы, а затем из последнего утфель насосом подают на центрифугирование.

При этом уровень утфеля в вертикальной утфелемешалке поддерживают путем регулирования частоты вращения ротора насоса, подающего утфель в первый по ходу его движения кристаллизатор.

Недостатком способа является то, что в процессе движения по системе кристаллизаторов утфель подвергается воздействию знакопеременных нагрузок, что препятствует созданию прямоточного движения утфеля и не позволяет выдержать оптимальный режим кристаллизации и сахарозы, а следовательно, приводит к повышению ее потерь в процессе производства.

К недостаткам способа следует отнести потери сахара в производстве ввиду неполного истощения мелассы, сложность технологической схемы и ее ненадежность ввиду использования насосов, а также существенные изменения условий кристаллизации при перекачивании утфеля насосами по трубопроводам большой длины, что не позволяет поддерживать оптимальный режим кристаллизации охлаждением.

Известен также способ дополнительной кристаллизации утфеля охлаждением, которую осуществляют в процессе его самотечного движения под действием силы гидростатического давления в четырех вертикальных кристаллизаторах, при этом днища кристаллизаторов установлены на одной отметке, причем кристаллизаторы сообщены между собой и на проход системой трубопроводов и насосов, обеспечивающей перекачивание утфеля из приемной утфелемешалки в первый по ходу движения утфеля кристаллизатор, его перекачивание из нижней части этого кристаллизатора в верхнюю часть следующего по ходу вертикального кристаллизатора, при этом дополнительную кристаллизацию утфеля в самих кристаллизаторах, подачу его в последний по ходу кристаллизатор и далее на центрифугирование осуществляют путем его самотечного движения под действием силы гидростатического давления [4].

К недостаткам способа также следует отнести большие потери сахара в производстве ввиду неполного истощения мелассы, сложность и ненадежность технологической схемы ввиду использования насосов, а также нестационарные условия кристаллизации охлаждением в результате перекачивания утфеля из кристаллизатора в кристаллизатор по трубопроводам большой длины.

Наиболее близким по совокупности признаков и достигаемому техническому результату является способ получения белого сахара из сахарной свеклы, в котором предусматривают ее доставку транспортным средством, взвешивание, складирование, отбор свеклы с места складирования, ее транспортирование на мойку с отделением легких и тяжелых примесей и свекловичных отходов, мойку свеклы с отделением свекловичных отходов, ее взвешивание, изрезание в стружку, диффузию сахара из свекловичной стружки подготовленной водой с получением диффузионного сока и жома, прессование жома с отделением жомопрессовой воды, фильтрование диффузионного сока, его предварительную и основную дефекацию, первую сатурацию с отделением сока первой сатурации и осадка, обессахаривание осадка, нагревание сока первой сатурации, его вторую сатурацию, фильтрование с отделением сока второй сатурации и осадка, сульфитацию сока второй сатурации и осадка, его повторное фильтрование, нагревание и уваривание до сиропа, сульфитацию сиропа, его фильтрование, нагревание, контрольное фильтрование и уваривание с получением утфеля первой кристаллизации, его центрифугирование с отделением белого сахара и оттеков, уваривание из полученных оттеков утфеля второй кристаллизации, его дополнительную кристаллизацию охлаждением с последующим центрифугированием с отделением желтого сахара и мелассы, сушку белого сахара, его рассев, упарку и подачу готового продукта на хранение.

При этом дополнительную кристаллизацию утфеля последней кристаллизации охлаждением осуществляют в процессе его самотечного движения под действием силы гидростатического давления по меньшей мере в двух горизонтальных кристаллизаторах, причем днища кристаллизаторов установлены на одной отметке, а сами кристаллизаторы сообщены между собой и на проход системой трубопроводов, обеспечивающих самотечное поступление утфеля в кристаллизатор, его перетекание из одного кристаллизатора в другой и подачу утфеля на центрифугирование [5].

К недостаткам способа следует отнести потери сахара в производстве, связанные с недостаточно полным обессахариванием мелассы в результате неэффективного проведения процесса дополнительной кристаллизации утфеля охлаждением в батарее горизонтальных кристаллизаторов. Кроме того, батарея горизонтальных кристаллизаторов занимает большую производственную площадь.

Задачей настоящего изобретения является уменьшение потерь сахара при общем упрощении способа получения белого сахара.

Техническим результатом способа, позволяющим решить поставленную задачу, является обеспечение снижения потерь сахара в процессе подачи свеклы на переработку, а также за счет включения в процесс переработки свеклы свекловичных отходов оптимизация процесса предварительной дефекации диффузионного сока и создание условий прямоточной кристаллизации охлаждением утфеля второй кристаллизации.

Заявленный технический результат достигается за счет того, что способ получения белого сахара из сахарной свеклы, включающий ее доставку транспортным средством, взвешивание, складирование, отбор свеклы с места складирования, ее транспортирование на мойку с отделением в процессе транспортировки легких и тяжелых примесей и свекловичных отходов, мойку свеклы с отделением свекловичных отходов, ее взвешивание, изрезание в стружку, диффузию сахара из свекловичной стружки подготовленной водой с получением диффузионного сока и жома, прессование жома с отделением жомопрессовой воды, фильтрование диффузионного сока, его предварительную и основную дефекацию, первую сатурацию с отделением сока первой сатурации и осадка, обессахаривание осадка, нагревание сока первой сатурации, его вторую сатурацию, фильтрование с отделением сока второй сатурации и осадка, сульфитацию сока второй сатурации и осадка, его повторное фильтрование, нагревание и уваривание до сиропа, сульфирацию сиропа, его фильтрование, нагревание, контрольное фильтрование и уваривание с получением утфеля первой кристаллизации, его центрифугирование с отделением белого сахара и оттеков, уваривание из полученных оттеков утфеля второй кристаллизации, его дополнительную кристаллизацию охлаждением с последующим центрифугированием с отделением желтого сахара и мелассы, сушку белого сахара, его рассев, упаковку и подачу готового продукта на хранение, предусматривает то, что отбор свеклы с места складирования проводят захватывающей емкостью, установленной с возможностью ее перемещения и опрокидывания, транспортирование свеклы осуществляют по системе транспортеров, обеспечивающих ее сухую подачу на мойку, при этом свекловичные отходы, отделенные в процессе транспортирования свеклы и ее мойки, измельчают до размера частиц 0,8-2,5 мм, прессуют с получением сока свекловичных отходов и отжатой массы с содержанием в ней сухих веществ не более 20%, после чего сок свекловичных отходов смешивают с жомопрессовой водой в количестве не более 10% от общей массы смеси, затем смесь нагревают до температуры 72-75oC и направляют по меньшей мере в один гравитационный пакетный отстойник, где осуществляют отстаивание смеси с получением декантата, содержание веществ коллоидной дисперсности в котором не превышает 20 г на 100 г его сухих веществ, после чего для проведения процесса диффузии в подготовленную воду вносят полученный декантат в количестве не более 50% от общей массы подготовленной воды, предварительную дефекацию диффузионного сока осуществляют путем его прогрессивного подщелачивания нефильтрованным соком первой сатурации и известковым молоком, после чего полученный преддефекованный сок выдерживают не менее 10 минут в преддефекаторе-дозревателе, дополнительную кристаллизацию охлаждением осуществляют в двух цилиндрических вертикальных кристаллизаторах, сообщенных между собой и на проход системой трубопроводов, обеспечивающих под действием силы гидростатического давления поступление утфеля в кристаллизатор, его самотечное движение из одного кристаллизатора в другой и подачу утфеля на центрифугирование, при этом трубопровод, подающий утфель в первый по ходу его движения кристаллизатор, и трубопровод, обеспечивающий его поступление на центрифугирование, устанавливают под углом не менее 11o к горизонту, а трубопровод, соединяющий один кристаллизатор с другим, устанавливают горизонтально, при этом диаметр любого из трубопроводов системы составляет не менее 0,2 от диаметра кристаллизатора.

Отбор свеклы для подачи ее на систему транспортеров осуществляют емкостью, заполнение которой осуществляется путем захвата ею корнеплодов с боковой, и/или торцевой, и/или верхней поверхности кагата, что обеспечивает их минимальное повреждение и исключает попадание примесей, скапливающихся у основания кагата, при укладке его механизированным способом.

Емкость устанавливают с возможностью ее перемещения к системе транспортеров и опрокидывания на них. Такой отбор и перемещение корнеплодов исключает попадание в емкость земли, легких и тяжелых примесей, что имеет место при сдвигании свекломассы по поверхности кагатного поля, например бульдозерным ножом.

Транспортирование свеклы по системе транспортеров, обеспечивающих ее сухую подачу на мойку, позволяет исключить использование транспортно-моечной воды для ее перемещения с одновременным удалением легких и тяжелых примесей, что приводит к сокращению времени ее контакта с водой и снижению потерь сахара в процессе ее транспортирования. Имеющиеся примеси отделяют путем их отдувки в процессе подачи свеклы по системе ленточных транспортеров.

Степень измельчения свекловичных отходов до размера частиц 0,8-2,5 мм выбрана исходя из задачи максимального извлечения из них клеточного сока в процессе отжатия с учетом степени подвяленности корнеплодов, поступающих на переработку. Степень отжатия измельченных свекловичных отходов, составляющая не более 20% содержания сухих веществ в отжатой массе, а также количество полученного сока, вносимого в жомопрессовую воду, составляющее не более 10% от общей массы смеси, определяются условиями последующей очистки диффузионного сока и его фильтрования. Количество вносимого в жомопрессовую воду сока свекловичных отходов, а также соотношение полученной смеси и подготовленной воды, составляющее не более 50% от общей массы подготовленной воды, определяется необходимостью оптимального проведения процесса диффузии сахара из свекловичной стружки, при этом заявленное соотношение выбрано также исходя из качественных показателей готового декантата, содержащего веществ коллоидной дисперсности не более 20 г на 100 г его сухих веществ. Увеличение содержания веществ коллоидной дисперсности в декантате отрицательно скажется на проведении процесса последующей очистки диффузионного сока известью и сатурационным газом, проведение процесса сатурирования и фильтрования сока первой сатурации, а также на термоустойчивость сока второй сатурации, что в целом может привести к потерям сахара и нарастанию его цветности.

Температура нагрева смеси сока свекловичных отходов и жомопрессовой воды, составляющая 72-75oC, подобрана исходя из задачи быстрой коагуляции веществ коллоидной дисперсности с образованием крупных хлопьев коагулята, способных к осаждению в гравитацонном отстойнике. Перегрев смеси выше 75oC меняет структуру и размер частиц коагулята, который начинает флотировать, что затрудняет процесс его осаждения.

При смешивании декантата, содержащего не более 20 г веществ коллоидной дисперсности на 100 г его сухих веществ с подготовленной для диффузии водой происходит разбавление коллоидной системы декантата и оставшиеся вещества коллоидной дисперсности еще более теряют свою устойчивость, постепенно укрупняясь. При последующей преддефекации диффузионного сока также агрегатированные частицы служат центрами коагуляции, что позволяет в целом повысить эффект очистки сока, при этом для наиболее полного осаждения предварительную дефекацию диффузионного сока осуществляют путем его прогрессивного подщелачивания нефильтрованным соком первой сатурации и известковым молоком, после чего полученный преддефекованный сок выдерживают в преддефекаторе-дозревателе не менее 10 минут.

Кристаллизацию утфеля второй кристаллизации охлаждением проводят в процессе его самотечного движения под действием силы гидростатического давления, что обеспечивает равномерный рост кристаллов, более глубокое истощение мелассы и, как следствие, снижение потерь сахара в процессе его производства, при этом гранулометрический состав сахара второй кристаллизации отличается более высоким средним размером кристаллов и более высоким коэффициентом однородности.

Вертикальное расположение кристаллизаторов позволяет снизить осаждение кристаллов на дно аппарата, что улучшает условия массообмена.

Для более равномерного охлаждения утфеля, независимо от температуры охлаждающей воды, вертикальные кристаллизаторы устанавливают вне производственного помещения непосредственно у варочно-кристаллизационного отделения и соединяют системой трубопроводов с не менее чем одной приемной утфелемешалкой между собой и утфелераспрделителем, из которого утфель подают на центрифугирование. При этом система соединительных трубопроводов установлена таким образом, что обеспечивает самопроизвольное перетекание утфеля из приемной утфелемешалки в первый по ходу движения утфеля кристаллизатор, затем из него во второй по ходу движения утфеля кристаллизатор. При этом первый кристаллизатор соединен со вторым трубопроводом, расположенным горизонтально в нижней их части. Возврат утфеля на центрифугирование осуществляют также самотеком.

Подвод утфеля в первый кристаллизатор и отвод его из последнего осуществляют по двум трубопроводам, расположенным под углом не менее 11o к горизонту. Такой угол наклона трубопроводов обеспечивает необходимую скорость движения и перетекания утфеля из кристаллизатора в кристаллизатор за счет перепада уровней в них, что в свою очередь определяет температуру и длительность охлаждения, составляющую соответственно 26-35oC и 70-100 часов.

Для устранения пристеночных эффектов и недопущения осаждения крупных кристаллов в трубопроводах их диаметр должен быть не менее 0,2 от диаметра кристаллизатора.

При диаметре трубопровода менее 0,2, особенно для трубопровода, возвращающего утфель на центрифугирование, возможно замедление движения последнего вследствие возникновения большого трения у стенок трубопровода, что приводит к частичному разрушению кристаллов.

Горизонтальное расположение трубопровода, соединяющего кристаллизаторы, обеспечивает полное вытеснение и перетекание утфеля и исключает образование застойных зон.

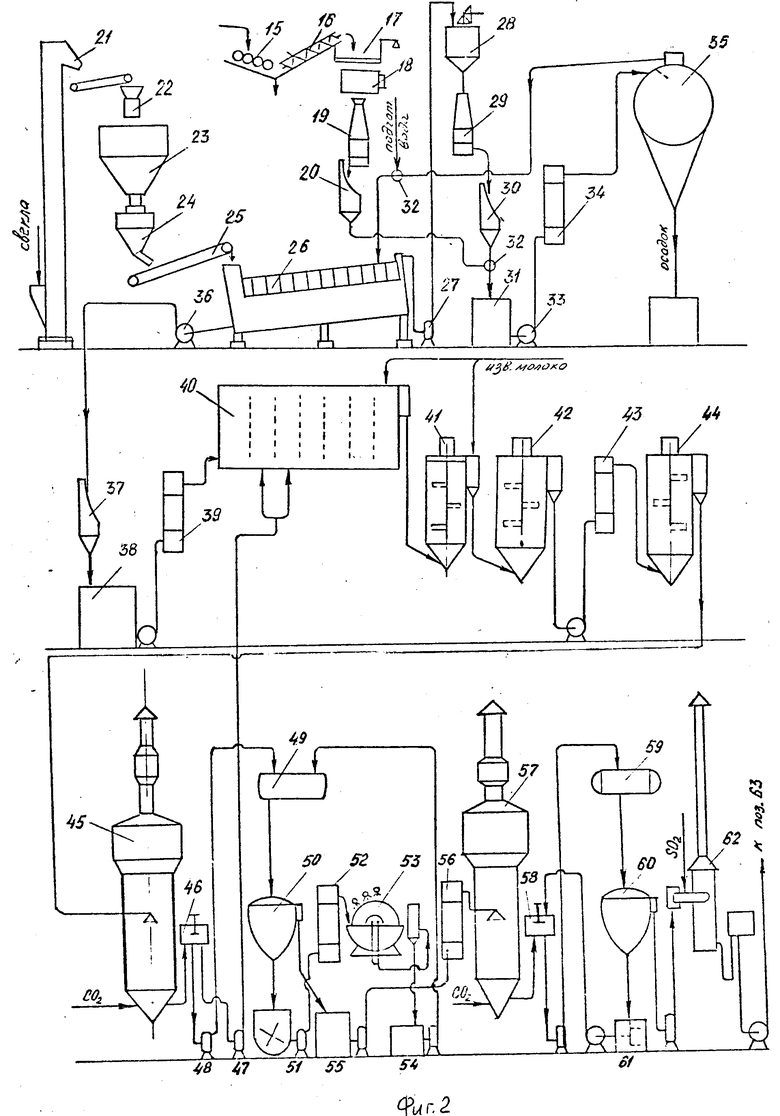

Способ осуществляют следующим образом. Сахарную свеклу принимают на завод, взвешивают, отбирают пробы и определяют общий уровень ее загрязненности. При загрязненности свеклы менее 10% ее складируют в кагат 1, из которого фронтальным погрузчиком 2, или грейферным краном 3, или тракторной лопатой 4 осуществляют сухую подачу свеклы в загрузочный бункер 5, куда свеклу могут подавать автотранспортом 6 непосредственно с места ее уборки. Из загрузочного бункера свекла поступает на ленточный транспортер 7, где установлены рассев 8 для удаления тяжелых примесей (камней и песка) и обдувочное устройство 9 для удаления ботвы, соломы и других легких примесей.

Разделение свеклы и свекловичных отходов, представляющих собой свекловичный бой и хвостики, осуществляют на шнековом транспортере 10. Свеклу направляют в свекломойку комбинированную 11, а свекловичные отходы подают на ротационный хвостикоулавливатель 12, а затем на сортировочный транспортер 13, где производят окончательное отделение свекловичных отходов от ботвы и соломы. Свекловичные отходы моют в мойке 14 и направляют на шнековый водоотделитель 15 для отделения от свекловичных отходов транспортерно-моечной воды. Свекловичные отходы шнеком 16 подают на весы свекловичных отходов 17 и в измельчитель 18, где осуществляют их измельчение до размера частиц 0,8-2,5 мм. Измельченную массу направляют в пресс 19, где проводят ее прессование до содержания сухих веществ в отжатой массе не более 20%. Полученный сок свекловичных отходов подают на дуговое сито 20, где его фильтруют. Сахарную свеклу из комбинированной свекломойки 11 подают свекловичным элеватором 21 на весы свекловичные 22. Взвешенную свеклу направляют в накопительный бункер 23.

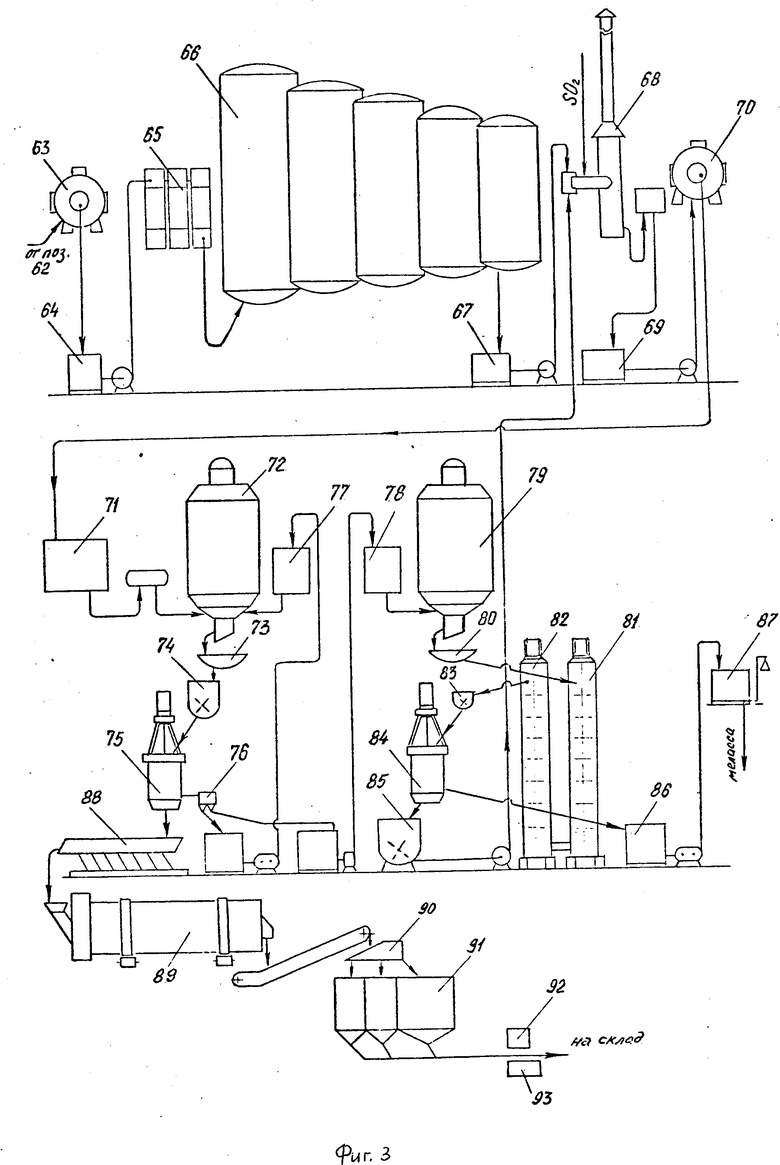

Из накопительного бункера 12 свеклу подают на свеклорезку 24, где осуществляют ее изрезание в стружку. Ленточным транспортером 25. Стружку направляют в диффузионный аппарат 26 наклонного типа. В диффузионном аппарате проводят процесс диффузии сахара из свекловичной стружки с получением диффузионного сока и жома. Жом устройством жомоудаления 27 транспортируют в накопитель 28 и подают на прессование в жомовый пресс 29 с получением отжатого жома и жомопрессовой воды. Жомопрессовую воду фильтруют на дуговом сите 30 и направляют в сборник 31. В процессе подачи жомопрессовой воды в сборнике 38 осуществляют ее смешивание с соком свекловичных отходов при помощи смесителя-дозатора 32. При этом количество сока свекловичных отходов в смеси составляет не более 10% от общей массы этой смеси. Затем смесь жомопрессовой воды и сока свекловичных отходов из сборника 31 насосом 33 нагнетают через подогреватель 34, где осуществляют ее нагрев до температуры 72-75oC, и направляют в гравитационный пакетный отстойник 35. В гравитационном пакетном отстойнике 35 проводят отстаивание смеси, полученный в результате отстаивания декантат с содержанием веществ коллоидной дисперсности не более 20 г на 100 г его сухих веществ направляют на смешивание с подготовленной для диффузии водой. Смешивание осуществляют при помощи смесителя-дозатора 32, при этом декантат вносят в количестве не более 50% от общей массы подготовленной воды.

Диффузионный сок из диффузионного аппарата 26 насосом 36 подают на дуговое сито 37 для отделения диффузионного сока от мезги. Фильтрованный сок из сборника 38 подают в подогреватель 39, а затем в преддефекатор 40 прогрессивной преддефекации, в котором осуществляют прогрессивное подщелачивание сока известковым молоком и возвратом фильтрованного сока первой сатурации. Преддефекованный сок из преддефекатора 40 прогрессивной преддефекации подают в преддефекатор-дозреватель 41. Далее сок направляют в аппарат 42 холодной основной дефекации, а затем после нагревания в подогревателе 43 направляют в аппарат горячей основной дефекации 44. Дефекованный сок подают в аппарат 45 первой сатурации, в котором проводят его обработку сатурационным газом.

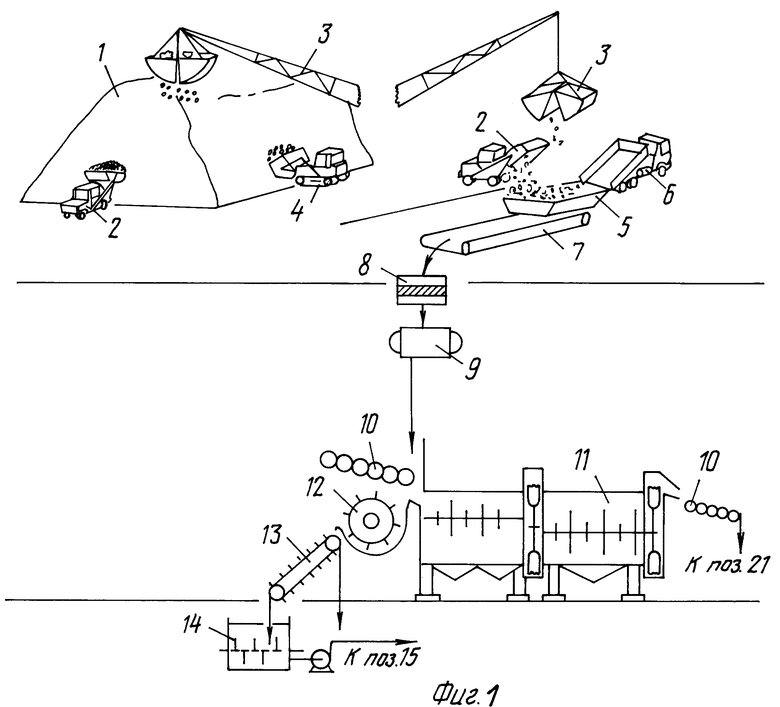

Часть сока первой сатурации из контрольного ящика 46 насосом 47 подают в диффузионный аппарат 26, а другую часть сока насосом 48 нагнетают в напорный сборник 49, откуда сок поступает на фильтры 50 ФиЛС, где происходит разделение сока и осадка, при этом осадок из мешалки 51 подают через подогреватель 52 на вакуум-фильтр 53, где осуществляют обессахаривание осадка с последующим отделением и накоплением промоя в сборнике промоя 54, после чего промой направляют в напорный сборник 49. Фильтрат сока первой сатурации из фильтра ФиЛС 50 направляют в сборник 55 и далее через подогреватель 56 в аппарат 57 второй сатурации, где осуществляют его обработку сатурационным газом. Отсатурированный сок через контрольный ящик 58 подают в напорный сборник 59, а затем на фильтры 60 ФиЛС с последующим накоплением осадка второй сатурации в мешалке 61. Фильтрованный сок второй сатурации направляют на сульфитирование в жидкостно-струйный сульфитатор 62 и далее на дисковый фильтр 63 сульфитированного сока. Фильтрат после контрольной фильтрации собирают в сборник 64 и через группу подогревателей 65 направляют в многокорпусную выпарную установку 66 для получения сиропа. Полученный сироп из сборника 67 нагнетают в жидкостно-струйный сульфитатор 68 сиропа и клеровки. Сильфитированную смесь сиропа и клеровки из сборника 69 фильтруют на фильтрах 70 и направляют в сборник 71, откуда осуществляют ее подачу в вакуум-аппараты 72, где проводят ее уваривание с получением утфеля первой кристаллизации. Полученный утфель направляют в приемную утфелемешалку 73 и далее через утфелераспределитель 74 на центрифуги 75, в которых проводят его разделение на белый сахар и оттеки. Оттеки разделяют сегрегатором 76, при этом первый оттек через сборник 77 возвращают в вакуум-аппараты 72 утфеля первой кристаллизации. Второй оттек утфеля первой кристаллизации через сборники 78 направляют в вакуум-аппарат 79 утфеля второй кристаллизации. Полученный утфель второй кристаллизации через приемную утфелемешалку 80 направляют самотеком в вертикальные кристаллизаторы 81 и 82, сообщенные между собой и на проход системой трубопроводов. Утфель второй кристаллизации самотеком поступает в верхнюю часть кристаллизатора 81 и, перемещаясь сверху вниз, в процессе движения охлаждается. Кристаллизаторы снабжены системой водяного охлаждения, размещенной внутри их корпуса. Охлажденный утфель из мешалки-кристаллизатора 81 посредством соединительного трубопровода поступает в кристаллизатор 82, при этом соединительный трубопровод устанавливают в придонной части кристаллизаторов. Под действием вытесняющей силы охлажденный утфель поднимается вверх внутри емкости кристаллизатора 82 до уровня наклонного трубопровода для подачи его в утфелераспределитель 83, из которого утфель подают на центрифугу 84, в которой осуществляют его разделение на желтый сахар и мелассу. Желтый сахар направляют в клеровочную мешалку 85 для его клерования и подачи на смешивание с сиропом перед его сульфитацией. Мелассу из сборника 86 подают на взвешивание на весы 87 и направляют на хранение.

Белый сахар, полученный в результате центрифугирования на центрифуге 75, выгружают на вибротранспортер 88 и подают в сушильную установку 89, а затем на рассев 90 сухого сахара. Сахар-песок после рассева из бункеров 91 направляют на дозаторы 92, снабженные мешкозашивочными машинами 93.

Способом также может быть предусмотрено то, что в качестве транспортного средства для доставки сырья могут использовать автомобильный или железнодорожный грузовой транспорт.

Складирование свеклы могут осуществлять в кагаты или емкости промежуточного складирования, при этом кагаты располагают на грунте или искусственном твердом покрытии, в качестве которого могут использовать бетон, или брусчатку, или асфальтобетон.

В процессе складирования свеклы в кагаты ее могут обрабатывать препаратами, подавляющими жизнедеятельность микроорганизмов и тормозящими прорастание корнеплодов при этом в качестве таких препаратов используют раствор натриевой соли гидразида малеиновой кислоты, или пирокатехина, или гидрохинона, или смесь фильтрационного осадка с хлорной известью.

Для защиты свеклы от увядания и воздействия перепадов температур поверхность кагатов покрывают теплоизоляционным материалом и/или слоем известкового молока, при этом в качестве теплоизоляционного материала используют соломенные или камышитовые маты, или мелкорубленую солому, или пенопласт, или рулонные панели, состоящие из полиэтиленового чехла и вкладыша в виде холстопрошивного антисептированного ватина, или стабилизированную пленку из полиэтилена высокого давления сплошную пли перфорированную.

Отношение высоты уложенного кагата к его ширине может составлять 1:(4 - 5), при этом складирование свеклы в кагаты осуществляют с возможностью ее активного вентилирования.

Активное вентилирование кагата могут осуществлять в продольном, и/или поперечном, и/или диагональном направлении, и/или под углом к оси кагата, и/или из их сочетания.

Способом может быть также предусмотрено, то что перед складированием в кагат свеклу моют, при этом мойку ведут водным раствором дезинфектантов с последующим ее ополаксиванием водным раствором извести в струйных, и/или барабанных, или виброрезонансных моечных машинах.

После складирования свеклы в кагат могут осуществлять ее замораживание. Кагаты и/или емкости промежуточного складирования выполняют и оборудуют с возможностью их саморазгрузки.

Способом предусмотрено то, что отбор свеклы из кагата осуществляют с боковой, и/или торцевой, и/или верхней его поверхности. При этом захватывающую емкость могут устанавливать на автомобильном или гусеничном шасси.

Легкие, тяжелые примести и свекловичные отходы отделяют от свеклы в процессе ее подачи по системе транспортеров, при этом легкие примести отделяют от свеклы путем их отдувки не менее чем двумя обдувочными устройствами, тяжелые примеси отделяют от свеклы на вибротранспортере, а свекловичные отходы отделяют от свеклы с помощью хвостикоулавливателя.

В качестве свекловичных отходов используют обломки свеклы и хвостики с размером частиц 10-50 мм.

Мойку свеклы, подаваемой на переработку проводят в барабанных, или кулачковых, или струйных, или виброструйных мойках.

Изрезывание свеклы в стружку могут проводить на центробежных, или дисковых, или барабанных свеклорезках, при этом свеклу изрезывают в стружку желобчатой, или пластинчатой, или ромбовидной, или мелкой пластинчатой, или мелкой ромбовидной, или рифленой пластовидной формы.

Диффузию сахара осуществляют из свекловичной стружки, длина 100 г которой составляет 7-18 м, преимущественно 10-12 м.

Диффузию сахара из свекловичной стружки могут осуществлять в колонном или ротационном диффузионном аппарате или в наклонном шнековом диффузионном аппарате, при этом производительность наклонного шнекового диффузионного аппарата задают преимущественно 140-145 т/ч, а отбор диффузионного сока поддерживают в пределах 120-125% к массе свеклы при температуре сокостружечной смеси в первой зоне 60-68oC, преимущественно 60-65oC, во второй зоне - 65-76oC, преимущественно 73-76oC, в третьей зоне - 65-74oC, преимущественно 72-74oC и в четвертой зоне 55-68oC, преимущественно 65-68oC.

Для подавления микрофлоры в процессе диффузии в диффузионный аппарат вводят антисептик, в качестве которого могут использовать 40%-ный раствор формалина в количестве 0,01-0,02%, преимущественно 0,01% к массе свеклы.

Прессование жома, полученного в процессе диффузии, проводят до содержания сухих веществ в отжатой массе 12-25%.

После прессования жом с содержанием 12-14% сухих веществ направляют на корм скоту, а с содержанием более 14% - на сушку, после которой его могут направлять на гранулирование или брикетирование.

Перед гранулированием сухой жом могут смешивать с мелассой, и/или с обесфторенными фосфатами, и/или карбамидом, и/или микроэлементами, в качестве которых могут использовать кобальт хлористый, и/или цинк сернокислый, и/или медь сернокислую.

Для проведения процесса диффузии в качестве подготовленной воды используют свежую речную воду, и/или барометрическую сульфитированную воду, и/или аммиачные конденсаты сульфитированные, и/или деаммонизированные конденсаты.

Способ предусматривается проведение процесса предварительной дефекации путем дефекосатурации диффузионного сока в сатураторе с последующим отделением полученного осадка, при этом перед предварительной дефекацией могут проводить дефекосатурацию диффузионного сока.

Процесс предварительной дефекации диффузионного сока могут вести в оптимальном или прогрессивном режимах в преддефекаторах, при этом при проведении процесса предварительной дефекации в прогрессивном режиме pH диффузионного сока прогрессивно повышают в первой секции преддефекатора до pH 7,6-7,8, во второй секции - до pH 8,0-8,3, в третьей секции - до pH 8,6-8,8, в четвертой секции - до pH 9,3-9,5, в пятой - до pH 9,9-10,2 и в шестой - до pH 10,9-11,4.

Также предварительную дефекацию диффузионного сока в прогрессивном режиме могут вести известковым молоком или смесью известкового молока и сока первой сатурации, и/или суспензии сока первой сатурации, и/или суспензии сока второй сатурации, и/или дефекованного сока, и/или отсатурированного преддефекованного сока, и/или пересатурированного до pH 8,0-8,5 преддефекованного сока, при этом сок первой сатурации используют нормально отсатурированный или недосатурированный.

При проведении процесса предварительной дефекации в оптимальном режиме используют известковое молоко, и/или нормально отсатурированный сок первой сатурации, и/или сгущенную суспензию сока первой или второй сатурации.

После предварительной дефекации дефекованный сок направляют в преддефекатор-дозреватель для формирования структуры осадка.

Предварительную дефекацию осуществляют в холодном при температуре 38-50oC, теплом при температуре 50-70oC и горячем при температуре 70-90oC режимах.

Отделение образовавшегося после предварительной дефекации преддефекационного осадка осуществляют путем его отстаивания или фильтрования, при этом перед отделением преддефекационного осадка сок сатурируют до pH 7,0-9,0.

Основную дефекацию могут проводить в холодном, или холодно-горячем, или тепло-горячем режимах.

После проведения основной дефекации в холодном режиме дефекованный сок необходимо нагреть до 85-90oC.

Процесс первой сатурации могут проводить в противоточных решетчатых, или прямоточных секционных, или комбинированных сатураторах.

Первую сатурацию ведут до достижения pH сока 10,8-11,2, преимущественно 10,6-10,9, при этом первую сатурацию могут проводить как в теплом, так и горячем, при t = 80-90oC, режимах.

Перед проведением процесса первой сатурации дефекованный сок могут подвергать предсатурации.

Осадок сока первой сатурации могут отделять как фильтрованием, так и отстаиванием, при этом фильтрование ведут на фильтрах листовых саморазгружающихся, или дисковых фильтрах, или на фильтрах-сгустителях, а отстаивание сока первой сатурации для отделения осадка могут осуществлять в гравитационных отстойниках многоярусных пакетных или отстойниках со взвешенным слоем.

Для интенсификации процесса отстаивания в сок первой сатурации дополнительно могут вносить флокулянты, преимущественно полиакриламид или талофлок.

Обессахаривание осадка сока первой сатурации проводят путем его промывания водой и фильтрования на вакуум-фильтрах или на вакуум-пресс-фильтрах.

Нагревание сока перед второй сатурацией осуществляют до температуры преимущественно 90-95oC.

Сатурирование сока второй сатурации ведут до pH 9,2-9,5, преимущественно 9,2, при этом перед сатурированием сока второй сатурации могут проводить его дополнительную дефекацию известковым молоком.

После сатурации осуществляют выдерживание сока второй сатурации для его созревания и снятия пересыщения солей кальция в нем.

Фильтрование сока второй сатурации могут осуществлять на фильтрах листовых саморазгружающихся или на дисковых фильтрах.

Сульфитацию сока второй сатурации могут производить как в жидкоструйном, так и оросительном сульфитаторе.

Повторное фильтрование сульфитированного сока второй сатурации могут осуществлять как на дисковых фильтрах, так и на фильтрах с центробежной выгрузкой осадка.

Нагревание сока второй сатурации после сульфитации и фильтрования необходимо осуществить до температуры, преимущественно 95-98oC.

Уваривание сока до сиропа могут осуществлять в 4-корпусной выпарной установке с концентратором или 5-корпусной выпарной установке, при этом уваривание сока до сиропа (ведут) проводят как в выпарных аппаратах с многократной естественной циркуляцией, так и в прямоточно-пленочных выпарных аппаратах, причем номинальная площадь поверхности нагрева выпарного аппарата с многократной естественной циркуляцией сока может составлять 500, или 600, или 800, или 1000, или 1180, или 1500, или 1800, или 2120, или 2360, или 3000 м2.

Площадь поверхности нагрева прямоточно-пленочного выпарного аппарата может составлять преимущественно 1250 м2, при этом соотношение площадей поверхностей нагрева прямоточной или пленочной части выбирают 1:1, рабочее давление в паровой камере и соковом пространстве 0,3 МПа, длина греющих труб составляет 7 м, а общая высота аппарата - 14,12 м.

Проведение процесса уваривания сока осуществляют до содержания в готовом сиропе сухих веществ 55-65%, преимущественно 55-58% и цветности, не более 25 усл. ед.

Перед сульфитацией сахарный сироп нагревают до t = 80-85oC, а сульфитацию осуществляют до pH 7,8-8,2.

Перед фильтрованием сульфитированный сироп нагревают до 90-95oC. После сгущения выпариванием часть полученного сиропа могут концентрировать до 67-69% СВ, подщелачивать до pH 9,2-9,5 40%-ным раствором едкого натра, смешивать с формалином, взятым в количестве 0,1% к массе сахара в сиропе, и направлять на хранение, при этом часть полученного сиропа могут направлять в буферную емкость.

Желтый сахар, полученный в процессе производства, клеруют и вносят в сироп перед его сульфитацией, при этом перед клерованием желтый сахар могут аффинировать.

Сушку белого сахара проводят до его влажности 0,01-0,14%, при этом сушку могут осуществлять на двухбарабанной сушильно-охладительной установке или на сушильно-охладительной установке для сушки сахара в псевдоожиженном слое.

Хранение готового продукта с влажностью 0,14% осуществляют на складе в тканевых мешках, а хранение готового продукта с влажностью 0,01-0,05% осуществляют в цилиндрических емкостях с проведением процесса их дополнительного вентилирования воздухом с влажность 40-60% и температурой 0-30oC, преимущественно 20-22oC, при этом емкости изготавливают из листовой стали, или железобетона, или сталебетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2161201C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА-ПЕСКА ИЗ САХАРА-СЫРЦА | 1995 |

|

RU2117047C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2255980C2 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2000 |

|

RU2260056C2 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2252262C2 |

| Способ приготовления экстрагирующей жидкости для экстракции сахара из свекловичной стружки | 1990 |

|

SU1733474A1 |

| СПОСОБ ОБРАБОТКИ САХАРОЗОСОДЕРЖАЩЕЙ ЖИДКОСТИ В ПРОЦЕССЕ ПРОИЗВОДСТВА САХАРА (ВАРИАНТЫ) | 2004 |

|

RU2382078C2 |

| Способ очистки смеси растворов, содержащих 0,5-5,0% сахарозы, в свеклосахарном производстве | 1975 |

|

SU651030A1 |

| Способ получения сахаросодержащего сока из сахарной свеклы | 2018 |

|

RU2704436C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ МЕЛАССЫ И ИЗВЛЕЧЕНИЯ ИЗ НЕЕ САХАРОЗЫ | 2014 |

|

RU2556894C1 |

Область применения: в сахарной промышленности. Сущность изобретения: способ получения белого сахара из сахарной свеклы предусматривает то, что отбор свеклы с места складирования проводят захватывающей емкостью, установленной с возможностью ее перемещения и опрокидывания, транспортирование свеклы осуществляют по системе транспортеров, обеспечивающих ее сухую подачу на мойку, при этом свекловичные отходы, отделенные от свеклы в процессе ее транспортирования и мойки, измельчают до размера частиц 0,8-2,5 мм, прессуют с получением сока свекловичных отходов и отжатой массы с содержанием в ней сухих веществ не более 20%, после чего сок свекловичных отходов смешивают с жомопрессовой водой в количестве не более 10% от общей массы смеси, затем смесь нагревают до температуры 72-75oC и направляют в по меньшей мере один гравитационный пакетный отстойник, где осуществляют отстаивание смеси с получением декантата, содержание вещества коллоидной дисперсности в котором не превышает 20 г на 100 г его сухих веществ, после чего для проведения процесса диффузии в подготовленную воду вносят полученный декантат в количестве не более 50% от общей массы подготовленной воды, предварительную дефекацию диффузионного сока осуществляют путем его прогрессивного подщелачивания нефильтованным соком первой сатурации и известковым молоком, после чего полученный преддефекованный сок выдерживают не менее 10 мин в преддефекаторе-дозревателе, а дополнительную кристаллизацию охлаждением осуществляют в двух цилиндрических вертикальных кристаллизаторах, сообщенных между собой и на проход системой трубопроводов, обеспечивающих под действием силы гидростатического давления поступление утфеля в кристаллизатор, его самотечное движение из одного кристаллизатора в другой и подачу утфеля на центрифугирование, при этом трубопровод, подающий утфель в первый по ходу его движения кристаллизатор, и трубопровод, обеспечивающий его поступление на центрифугирование, устанавливают под углом не менее 11o к горизонту, а трубопровод, соединяющий один кристаллизатор с другим, устанавливают горизонтально, при этом диаметр любого из трубопроводов системы составляет не менее 0,2 диаметра кристаллизатора. 85 з.п.ф-лы, 3 ил.

5. Способ по п. 4, отличающийся тем, что в качестве искусственного твердого покрытия используют бетон, или брусчатку, или асфальтобетон.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Athenstedt М | |||

| К вопросу использования свекловичных хвостиков | |||

| Z.Zuckerind, 1962, N 18 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Schneider F | |||

| Судно | 1925 |

|

SU1961A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Dunker N.J | |||

| Nachproduktarbeit mit Vertikalmaischen in der Zuckerfabrik Suderdithmarschen A.G | |||

| - Zuckerindustrie, 1982, N 4, c | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

| ЦНИИТЭИПП, Пищевая промышленность, сер | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Сапронов А.Р., Жушман А.И., Лосева В.А | |||

| Общая технология сахара и сахарных веществ | |||

| М.: Пищевая промышленность, с.76-206, 1979. | |||

Авторы

Даты

1998-10-10—Публикация

1995-02-24—Подача