1

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения металлических порошков распылением расплавленных металлов.

Известна форсунка для распыления расплавленных металлов, включающая кольцевые газовые сопла, нижнее из которых снабжено акустическим резонатором 1.

Недостатками такой форсунки являются сложность ее конструктивного выполнения, а также низкое качество полученных порошков.

Наиболее близкой к предложенной по технической сушности и достигаемому результату является форсунка для распыления л ;идких металлов, включающая сливной тигель, нагреватель, корпус с тангенциальными каналами, коллекторы и фланцы, образующие верхнее и нижнее вихревые сопла. При этом диам.етр выходного среза нижнего сопла больше диаметра среза верхнего сопла, а длина тангенциальных каналов превышает их диаметр {2.

Недостатком такой форсунки является низкая интенсивность процессов дробления и охлаждения капель расплава, что сопровождается укрупнением частиц полученного порошка.

Предложенная форсунка отличается от известной тем, что с целью интенсификации

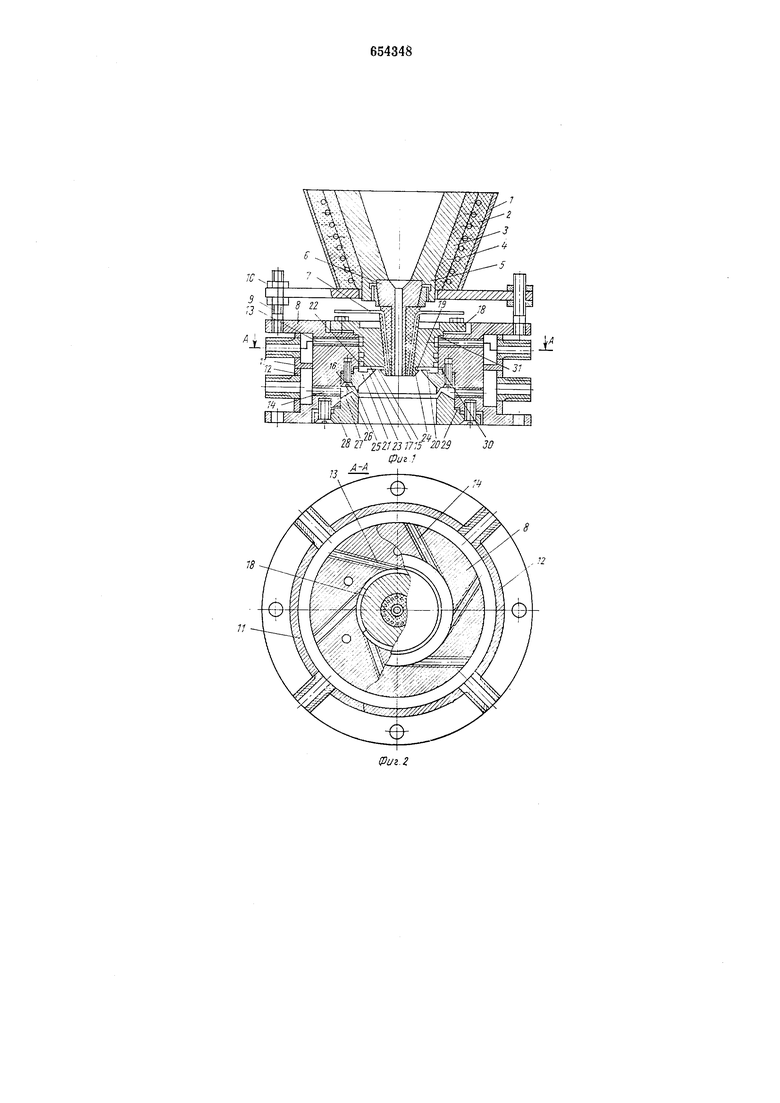

процессов дробления и охлаждения капель расплава, тангенциальные каналы выполнены с турбулизирующими выстунами, при этом отношение диаметров выходных срезов нижнего и верхнего сопл составляет 1,7-2,2, отношение диаметра среза верхнего сопла к расстоянию между соплами составляет 1,7-2,2, отношение длин каналов к нх диаметрам составляет 3-5, а отношение высоты турбулизирующих выступов к диаметру каналов составляет 0,12-0,17.

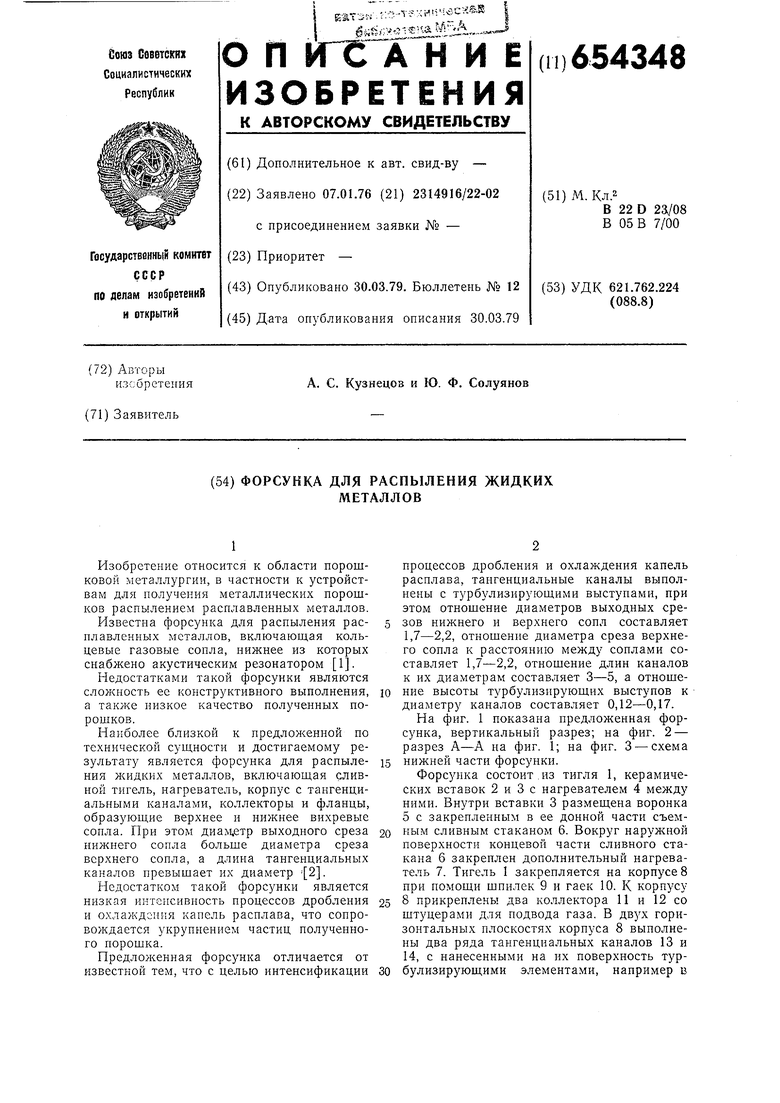

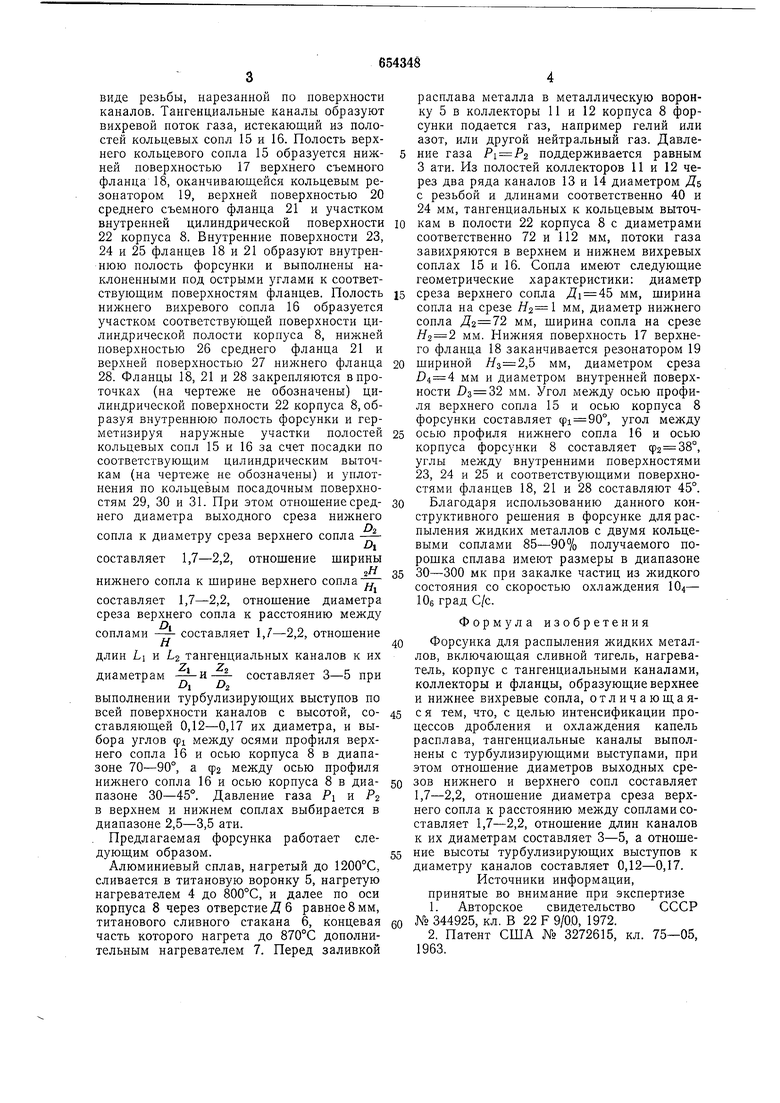

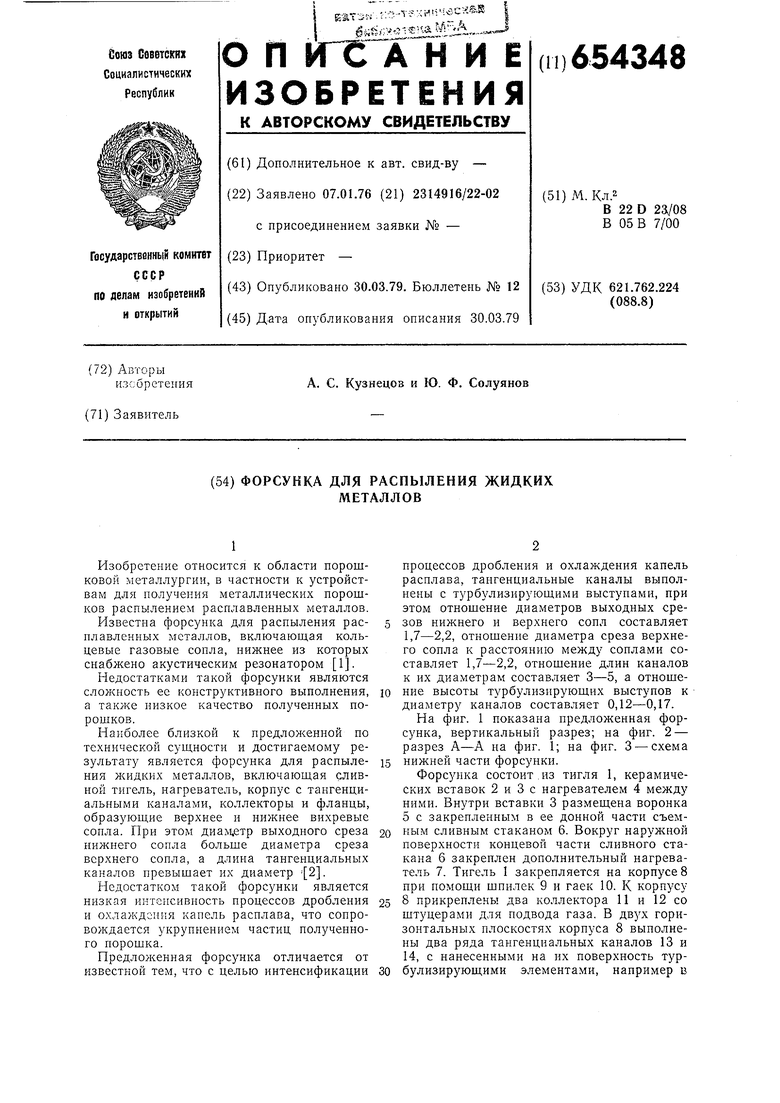

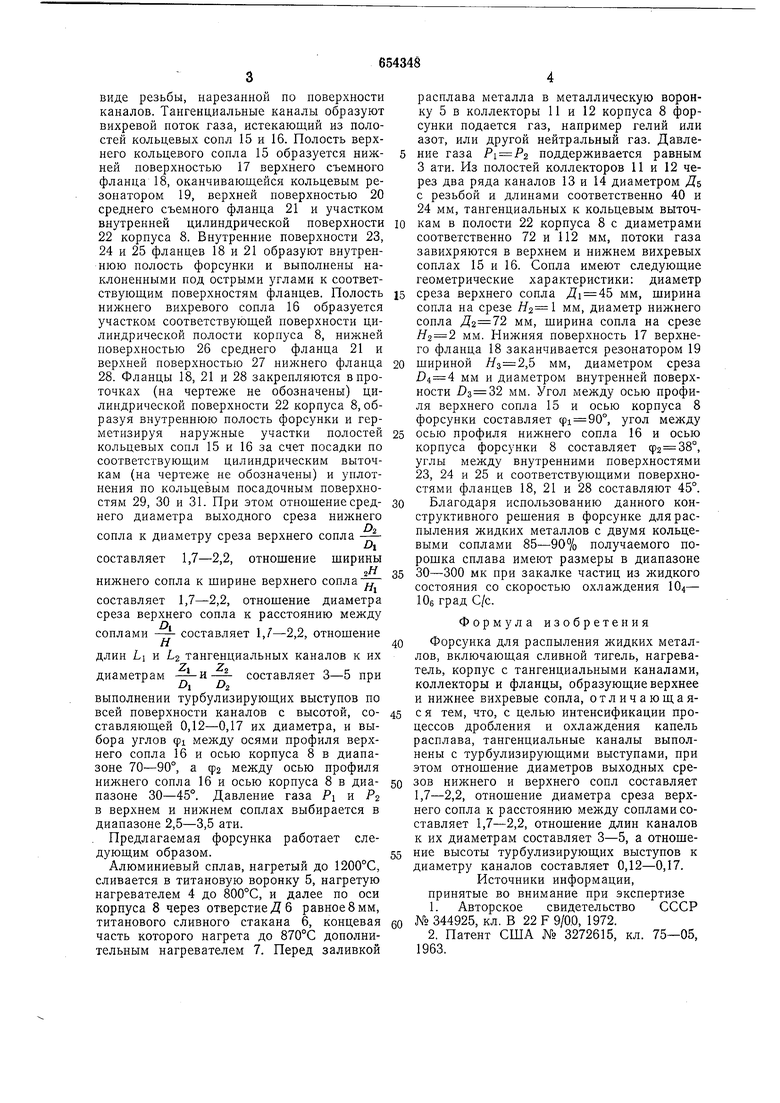

На фиг. 1 показана предложенная форсунка, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема нижней части форсунки.

Форсунка состоит из тигля 1, керамических вставок 2 и 3 с нагревателем 4 между ними. Внутри вставки 3 размещена воронка 5 с закрепленным в ее донной части съемным сливным стаканом 6. Вокруг наружной поверхности концевой части сливного стакана б закреплен дополнительный нагреватель 7. Тигель 1 закрепляется на корпусе 8 при помощи щпилек 9 и гаек 10. К корпусу 8 прикреплены два коллектора И и 12 со штуцерами для подвода газа. В двух горизонтальных плоскостях корпуса 8 выполнены два ряда тангенциальных каналов 13 и 14, с нанесенными на их поверхность турбулизирующими элементами, например в виде резьбы, нарезанной по новерхности каналов. Тангенциальные каналы образуют вихревой ноток газа, истекающий из полостей кольцевых сопл 15 и 16. Полость верхнего кольцевого сопла 15 образуется нижней поверхностью 17 верхнего съемного фланца 18, оканчивающейся кольцевым резонатором 19, верхней поверхностью 20 среднего съемного фланца 21 и участком внутренней цилиндрической новерхности 22 корпуса 8. Внутренние поверхности 23, 24 и 25 фланцев 18 и 21 образуют внутреннюю полость форсунки и выполнены наклоненными под острыми углами к соответствующим поверхностям фланцев. Полость нижнего вихревого сопла 16 образуется участком соответствующей поверхности цилиндрической полости корпуса 8, нижней поверхностью 26 среднего фланца 21 и верхней поверхностью 27 нижнего фланца 28. Фланцы 18, 21 и 28 закренляются в проточках (на чертеже не обозначены) цилиндрической поверхности 22 корпуса 8, образуя внутреннюю полость форсунки и герметизируя наружные участки полостей кольцевых сопл 15 и 16 за счет посадки по соответствующим цилиндрическим выточкам (на чертеже не обозначены) и уплотнения по кольцевым посадочным поверхностям 29, 30 и 31. При этом отношение среднего диаметра выходного среза нижнего сопла к диаметру среза верхнего сопла составляет 1,7-2,2, отношение ширины нижнего сопла к ширине верхнего сопла IT составляет 1,7-2,2, отношение диаметра среза верхнего сопла к расстоянию между соплами -- составляет 1,7-2,2, отношение п длин LI и LZ тангенциальных каналов к их 77 диаметрам --и-- составляет 3-5 при DI D выполнении турбулизирующих выступов по всей новерхности каналов с высотой, составляющей 0,12-0,17 их диаметра, и выбора углов ф1 между осями профиля верхнего сопла 16 и осью корпуса 8 в диапазоне 70-90°, а ф2 между осью профиля нижнего сопла 16 и осью корпуса 8 в дианазоне 30-45°. Давление газа PI и PZ в верхнем и нижнем соплах выбирается в диапазоне 2,5-3,5 ати. . Предлагаемая форсунка работает следующим образом. Алюминиевый сплав, нагретый до 1200°С, сливается в титановую воронку 5, нагретую нагревателем 4 до 800°С, и далее по оси корпуса 8 через отверстие Д 6 равное 8 мм, титанового сливного стакана 6, концевая часть которого нагрета до 870°С дополнительным нагревателем 7. Перед заливкой ,н расплава металла в металлическую воронку 5 в коллекторы 11 и 12 корпуса 8 форсунки подается газ, например гелий или азот, или другой нейтральный газ. Давление газа Pi P2 поддерживается равным 3 ати. Из полостей коллекторов 11 и 12 через два ряда каналов 13 и 14 диаметром Дь с резьбой и длинами соответственно 40 и 24 мм, тангенциальных к кольцевым выточкам в полости 22 корпуса 8 с диаметрами соответственно 72 и 112 мм, потоки газа завихряются в верхнем и нижнем вихревых соплах 15 и 16. Сопла имеют следующие геометрические характеристики: диаметр среза верхнего сопла 1 45 мм, ширина сопла на срезе мм, диаметр нижнего сопла мм, ширина сонла на срезе мм. Нижняя поверхность 17 верхнего фланца 18 заканчивается резонатором 19 шириной ,5 мм, диаметром среза D 4 мм и диаметром внутренней поверхности 1) мм. Угол между осью профиля верхнего сопла 15 и осью корпуса 8 форсунки составляет ф1 90°, угол между осью профиля нижнего сопла 16 и осью корпуса форсунки 8 составляет , углы между внутренними поверхностями 23, 24 и 25 и соответствующими поверхностями фланцев 18, 21 и 28 составляют 45°. Благодаря использованию данного конструктивного решения в форсунке для распыления жидких металлов с двумя кольцевыми соплами 85-90% получаемого порошка сплава имеют размеры в диапазоне 30-300 мк при закалке частиц из жидкого состояния со скоростью охлаждения 104- 10б град С/с. Формула изобретения Форсунка для распыления жидких металлов, включающая сливной тигель, нагреватель, корпус с тангенциальными каналами, коллекторы и фланцы, образующие верхнее и нижнее вихревые сопла, отличающаяс я тем, что, с целью интенсификации процессов дробления и охлаждения капель расплава, тангенциальные каналы выполнены с турбулизируюшими выступами, при этом отношение диаметров выходных срезов нижнего и верхнего сопл составляет 1,7-2,2, отношение диаметра среза верхнего сопла к расстоянию между соплами составляет 1,7-2,2, отношение длин каналов к их диаметрам составляет 3-5, а отношение высоты турбулизирующих выступов к диаметру каналов составляет 0,12-0,17. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 344925, кл. В 22 F 9/00, 1972. 2.Патент США № 3272615, кл. 75-05, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2354108C1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2351130C1 |

| СКРУББЕР | 2017 |

|

RU2659051C1 |

| АКУСТИЧЕСКАЯ СИСТЕМА ГАЗОПЫЛЕОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ | 2007 |

|

RU2345818C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| Устройство для очистки и охлаждения газа | 1987 |

|

SU1489810A1 |

| ДЕАЭРАТОР ИМПУЛЬС 7 | 2007 |

|

RU2339581C1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТИ СЖАТЫМ ВОЗДУХОМ | 2007 |

|

RU2350074C1 |

| ДВУХСТУПЕНЧАТАЯ УСТАНОВКА ПЫЛЕУЛАВЛИВАНИЯ | 2017 |

|

RU2665531C1 |

Авторы

Даты

1979-03-30—Публикация

1976-01-07—Подача