Указанное соединение синтезируется следующим образом. К раствору 42 г 2,6-днтрегбутилфенола, 6 г параформа и 50 мл ледяной уксусной кислоты при охлаждеиии (0°С) и перемешивании добавляют 11,9 г хлористого тионила. Смесь перемешивают при О-5°С в течение 1 ч, после чего температуру постепенно доводят до комнатной (20-22°С) и оставляют на 1 ч. Затем реакционную смесь промывают водой до нейтральной реакции, высушивают и перекристализовывают (из- н-октана).

Получают 40 г (77%) ди-(3,5-дигретбутил-4-оксибензил)-сульфита, Тпц 47-48°С

Найдено, %: С 69,51; Н 8,94; S 6,31

СзоН4бО55.

Вычислено, %: 69,45; Н 8,97; S 6,18 Пример. Композицию готовят на основе полиэтилена низкой плотности (ПЭНП) марки 15802-020.

Характеристика исходного полиэтилена Плотность, ,92

Разрушаюшее напряжение при

растяжении, кг/см 148

Предел текучести при растяжении,

кг/см292

Относительное удлинение при

разрыве, %680

Индекс текучести расплава,

г/10 мин1,08

Эффективная вязкость расплава,

пз25000

Эффективность действия ди- (3,5-дитретбутил-4-оксибензил)-сульфита в качестве стабилизатора и модифицируюшего агента в составе полиэтилена определяют при искусственном старении образцов композиции в аппарате искусственной погоды ИП-1-3, светостарения - в камере с лампами ПРК по ГОСТу 16337-70 термомеханическими испытаниями на вальцах и т. д.

В качестве эталона испытывают композиции полиэтилена с промышленными стабилизаторами и их синергическими смесями: сантанокс, бензол-ОА, топанол КА+ -Ь дилаурилтиодипропионат, бисалкофен БП- -бензол ОА, топанол КА+дилаурилтиодипропионат+тинувин-326, бисалкофен БП, тиоалкофен МБП, диафан ФП и т. д. Свето- и искусственное старение образцов композиции.

Из композиционного полиэтилена методом прессования, в пресс-формах по ГОСТу 12019-66 изготавливают пластины по ГОСТу 16337-70 при режиме: Температура прессования, °С150

Давление прессования, кг/см 100

Время прессования, мин10-15

Охлаждают под давлением до 40°С. Из прессованных пленок вырубают лопатки, часть которых испытывают до старения, а остальные помешают в аппарат искусственной погоды марки ИП-1-3 для ускоренного искусственного старения

(ГОСТ 10226-68) и в камер с лампами ПРК для фотостарения (ГОСТ 16337-70) Режим при искусственном старении: создают искусственную температуру 60-70°С, В камеру везерометра (ИП-1-3) поддерживают повышенную влажность, достигаемую периодическим орошением в течение 1 мин камеры, через каждые 8 мин. Термомеханическое испытание образцов

композиции на старение в условиях переработки.

По ГОСТу 16337-70 200 г композиции из полиэтилена подвергают вальцеванию в течение 24 ч по следующему режиму: температура вальцевания 160°С, скорость вращения ведушего валка 30 об/мин, фракция вальков 1 : 1,2.

Полотно композиции подрезают непрерывно. Из вальцованного полотна прессуют пластины по указанному режиму.

После старения образцы исцытывают на разрывных машинах РМИ-60, РМИ-250, приборе ИИРТ (ротометр) и на приборе Тангенс-2 по следующим показателям: разрушающее напряжение (ор, кг/см); предел текучести при растяжении (от, кг/см) по ГОСТу 11262-68; относительное удлинение нри разрыве (ср, %); индекс текучести расплава (J, г/10 мин) ио ГОСТу 11645-65

и тангенс угла диэлектрических потерь (tg6 при 10 Гц). Образцы подвергают фото- и искусственному старению, соответственно 240 и 50:500 ч. После чего образцы извлекают из камеры и испытывались по

ГОСТу.

При небольщих степенях старения в условиях искусственной погоды (50 ч) и в условиях переработки (до 8 ч) эффективность стабилизатора или композиции в целом определяют по величине изменения индекса текучести расплава (или эффективной вязкостью) и тангенсом угла диэлектрических потерь. При больших степенях старения (экспозиции), эффективность стабилизирующих агентов в композиции определяют по величине изменения физико-механических данных композиций полиэтилена.

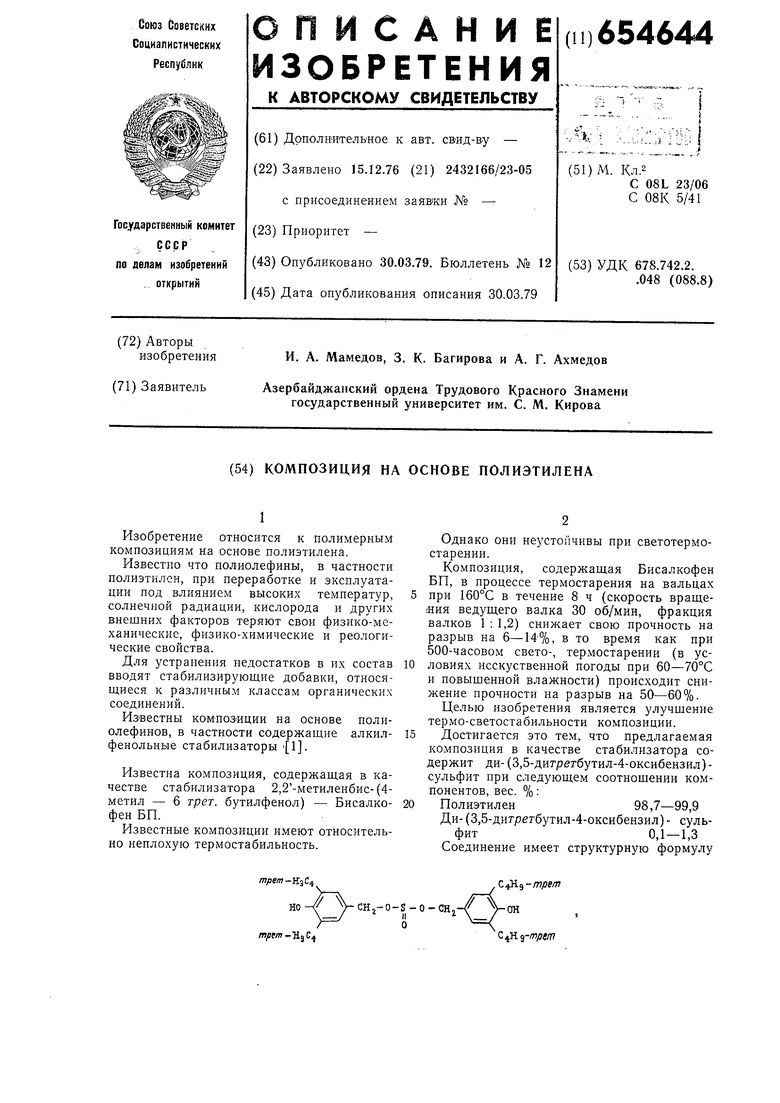

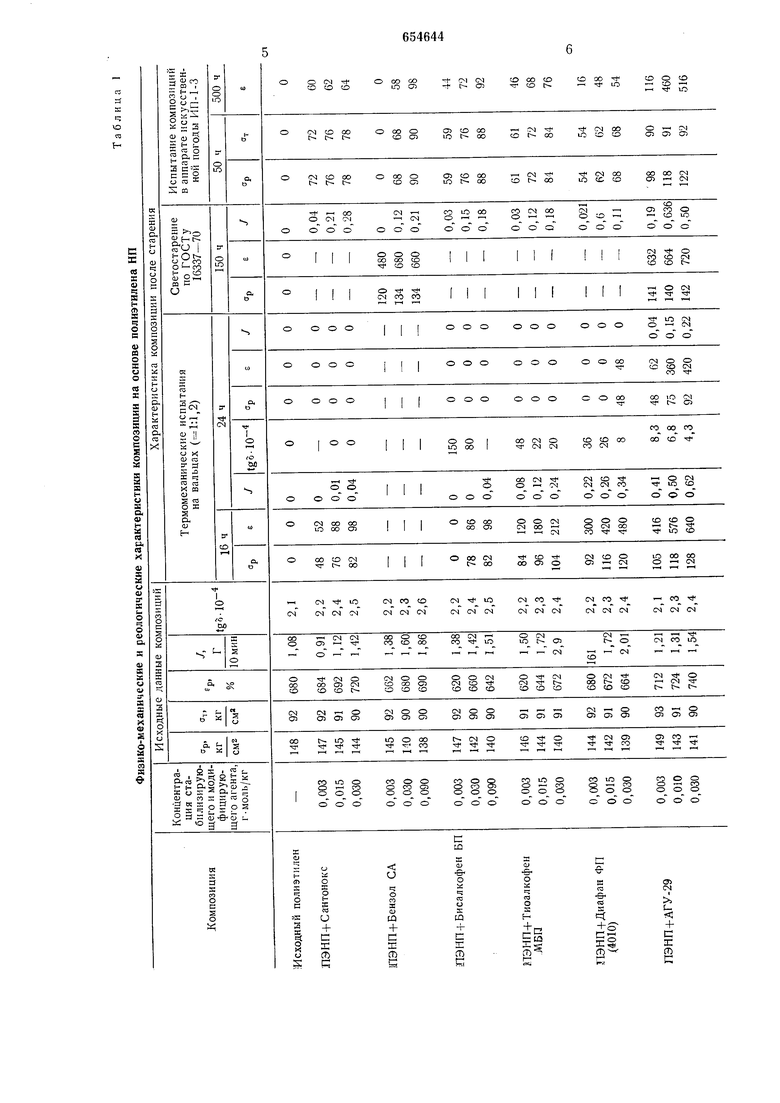

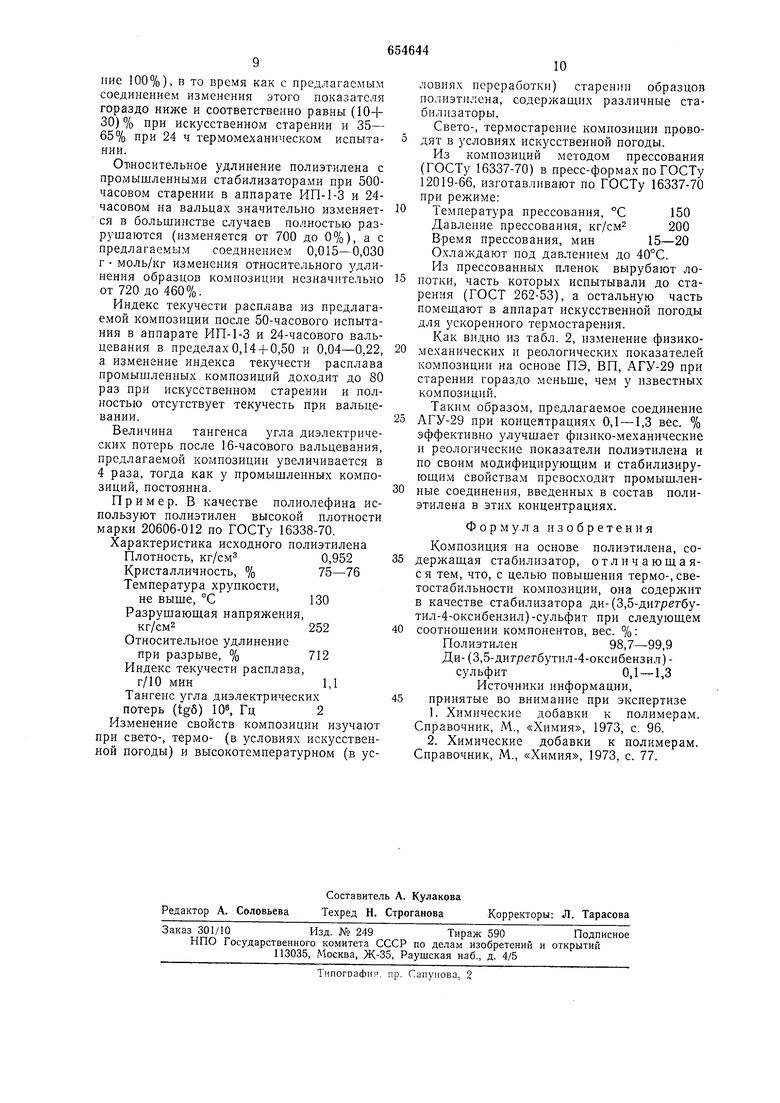

Результаты испытаний приведены в табл. 1.

Изменение разрушающего напряжения при растяжении образцов композиции с промышленными стабил-изатора и их синергическими смесями: сантонокс, бензол ОА, толаноа КА+Дилаурилтиодипропионат,

бисалкофен БП, бисалкофеи БГ1+бензол ОА, топаиол КА-4-дилаурилтиоодипропионат-fтинувин, тиоалкофен МБП, диафан ФП при концентрациях 0,003+090 г/моль/кг, после 500-часового старения в условиях искусственной погоды превышает 35% (35- 100%) и наблюдается полное разрушение образцов композиции, а после 24-часового термомеханического старения в условиях переработки появляются хрупкость, прочность образцов цочти равна нулю (изменеа s ч vo

со а

о

ч

л

S

ч

о

S

а са

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1978 |

|

SU825562A1 |

| СТАБИЛИЗИРОВАННАЯ НЕОКРАШЕННАЯ НОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНА | 1969 |

|

SU435256A1 |

| Композиция на основе полиолефинов | 1973 |

|

SU524823A1 |

| Полимерная композиция | 1981 |

|

SU1016332A1 |

| Полимерная композиция | 1983 |

|

SU1206286A1 |

| Полимерная композиция | 1974 |

|

SU691469A1 |

| Полимерная композиция | 1981 |

|

SU1008218A1 |

| Полимерная композиция | 1979 |

|

SU840068A1 |

| Композиция на основе полиолефинов | 1972 |

|

SU441806A1 |

| Стабилизированная полимерная композиция | 1974 |

|

SU520380A1 |

f и

а

а н

се X

ш

S

и а

гг

S

се

X 0

:« I

пие 100%), в то время как с предлагаемым соединением изменения этого показателя гораздо ниже и соответственно равны (10+ 30) % при искусственном старении и 35- 65% при 24 ч термомеханическом испытании.

От1носительное удлинение полиэтилена с промышленными стабилизаторами при 500часовом старении в аппарате ИП-1-3 и 24часовом на вальцах значительно изменяется в большинстве случаев полностью разрушаются (изменяется от 700 до 0%), а с предлагаемым соединением 0,015-0,030 г моль/Кг изменения относительного удлинения образцов композиции незначительно от 720 до 460%.

Индекс текучести расплава из предлагаемой композиции после 50-часового испытания в аппарате ИП-1-3 и 24-часового вальцевания в пределах 0,14 + 0,50 и 0,04-0,22, а изменение индекса текучести расплава промышленных, композиций доходит до 80 раз при искусственном старении и полностью отсутствует текучесть при вальцевании.

Величина тангенса угла диэлектрических потерь после 16-часового вальцевания, предлагаемой композиции увеличивается в 4 раза, тогда как у промышленных композиций, постоянна.

Пример. В качестве полиолефина используют полиэтилен высокой плотности марки 20606-012 по ГОСТу 16338-70. Характеристика исходного полиэтилена Плотность, кг/см 0,952

Кристалличность, %75-76

Температура хрупкости,

не выше, °С130

Разрушающая напряжения,

КГ/СМ2252

Относительное удлинение

при разрыве, %712

Индекс текучести расплава,

г/10 мин1,1

Тангенс угла диэлектрических потерь (tg6) 10, Гц2

Изменение свойств композиции изучают при свето-, термо- (в условиях искусственной погоды) и высокотемпературном (в условиях переработки) старении образцов полиэтилена, содержаших различные стабилизаторы.

Свето-, термостарение композиции проводят в условиях искусственной погоды.

Из композиций методом прессования (ГОСТу 16337-70) в пресс-формах по ГОСТу 12019-66, изготавливают по ГОСТу 16337-70 при режиме:

Температура прессования, С150

Давление прессования, кг/см 200

Время прессования, мин15-20

Охлаждают иод давлением до 40°С. Из прессованных пленок вырубают лопотки, часть которых испытывали до старения (ГОСТ 262-53), а остальную часть помещают в аппарат искусственной погоды для ускоренного термостарения.

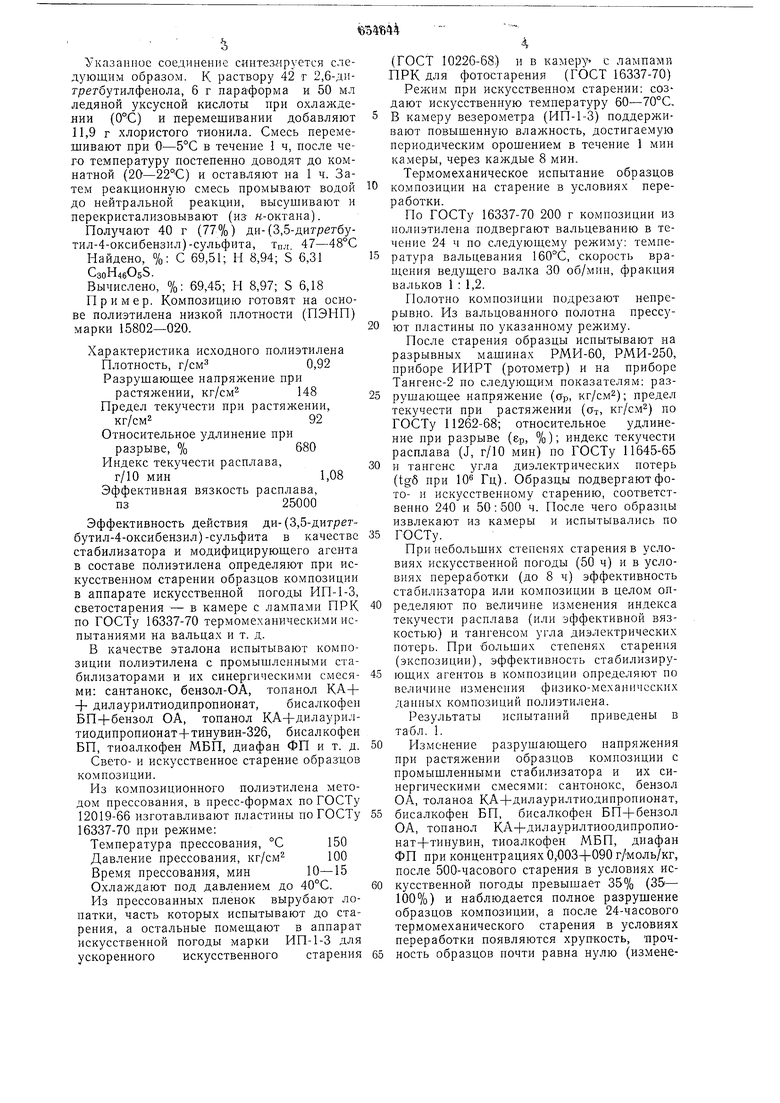

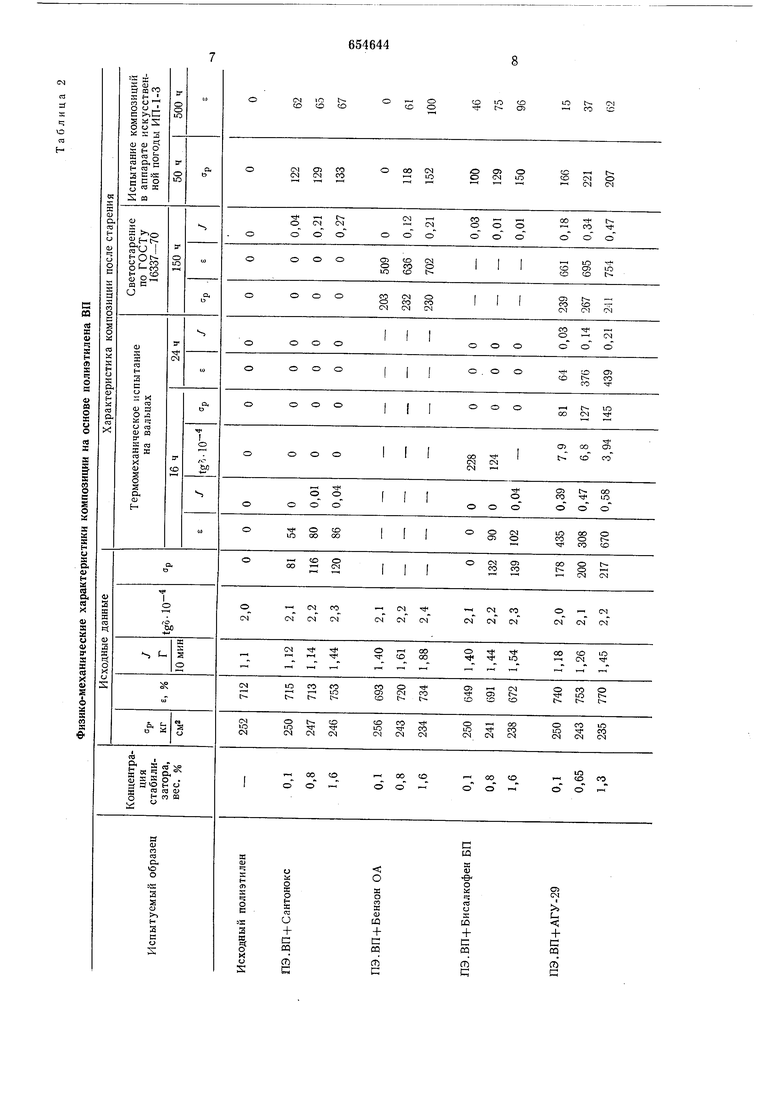

Как видно из табл. 2, изменение физико0механических и реологических показателей композиции на основе ПЭ, ВП, АГУ-29 при старении гораздо меньше, чем у известных композиций.

Таким образом, предлагаемое соединение 5 АГУ-29 при концентрациях 0,1 -1,3 вес. % эффективно улучшает физико-механические и реологические показатели полиэтилена и по своим модифицирующим и стабилизирующим свойствам превосходит промышленные соединения, введенных в состав полиэтилена в этих концентрациях.

Формула изобретения

Композиция на основе полиэтилена, содержащая стабилизатор, отличающая5ся тем, что, с целью повышения термо-, светостабильности композиции, она содержит в качестве стабилизатора ди-(3,5-дигрегбутил-4-оксибензил)-сульфит при следующем 0 соотношении компонентов, вес. %:

Полиэтилен98,7-99,9

Ди- (3,5-диг/7етбутил-4-оксибензил) сульфит0,1 -1,3

Источники информации, 5 принятые во внимание при экспертизе

Авторы

Даты

1979-03-30—Публикация

1976-12-15—Подача