1

Изобретение относится к области оптикоэлектронного контроля качества поверхности пластин в микроэлектронике и может быть использовано, например, для контроля качества поверхности чистых стеклянных пластин, стеклянных пластин с нанесенным маскирующим покрытием-заготовок фотошаблонов, кремниевых полупроводниковых пластин и т. п.

Известно устройство для контроля качества листовых материалов, содерл ащее механический блок развертки исследуемого материала, микрообъектив с источником света, фотоэлектронный светоприемник, электронный усилитель, логическую систему с дешифратором размера, счетчик эквивалентной площади, счетчик количества дефектов 1.

Недостатком устройства является отсутствие возможности разбиения контролируемой поверхности на равновеликие зоны и регистрации количества дефектных зон.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для контроля качества поверхности, основанное на автоматическом счете микрообъектов, содержащее осветитель, электропривод, кинематически связанный с ним предметный столик, датчик перемещений, связанный с предметным столиком, расположенный на предметном столике держатель пластины, объектив, фотоприемник с диафрагмой, расположенной в плоскости изображения контролируемой поверхности, последовательно подключенные к фотоприемнику амплитудный дискриминатор и счетчик дефектов, подключенные к выходу датчика перемещений счетчик импульсов датчика перемещений и блок управления, связанный с электроприводом

2.

Недостатком устройства является отсутствие возможности разбиения контролируемой поверхности на равновеликие зоны и регистрации количества дефектных зон, а также сложность конструкции электропривода, связанная с обеспечением его динамических характеристик.

Целью изобретения является повышение достоверности результатов контроля и упрощение конструкции устройства.

Для этого предлагаемое устройство снабжено проводом вращения держателя пластины, кинематически связанным с ним датчиком угла поворота, триггером с раздельным запуском, единичный вход которого подключен к амплитудному дискриминатору, формирователем импульсов, связанным входом с выходом триггера, двухвходовой схемой И, подключенной входами соответственно к единичному и нулевому входам триггера, последовательно включенными схемой ИЛИ, связанной входами с выходами формирователя импульсов, п схемой И, и счетчиком дефектных зон, двумя последовательно включенными схемами пересчета с управляемыми коэффициентами пересчета, первая из которых подключена к нулевому входу триггера, а выход второй - к блоку управления, задатчиком размера зоны, подключенным к управляющему входу второй схемы пересчета, блок управления связан с приводом вращения держателя пластины, датчиком угла поворота держателя пластины, а счетчик импульсов датчика перемещений - с управляющим входом первой схемы пересчета.

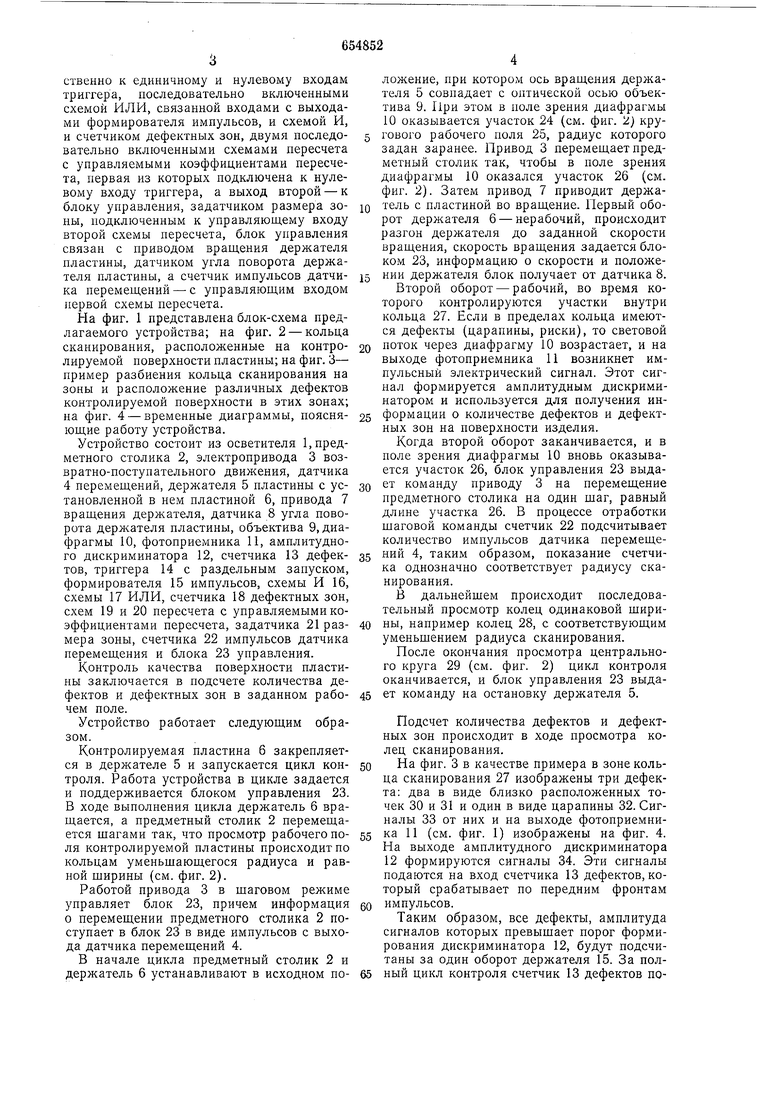

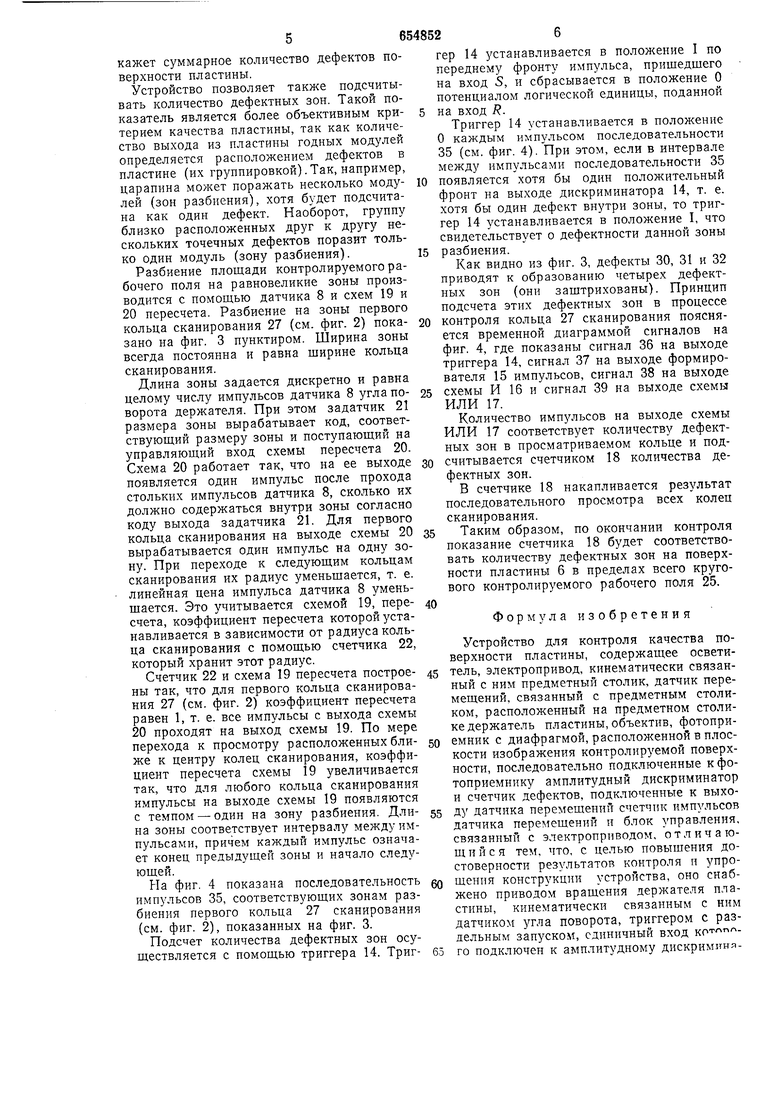

На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 - кольца сканирования, расположенные на контролируемой поверхности пластины; на фиг. 3- пример разбиения кольца сканирования на зоны и расположение различных дефектов контролируемой поверхности в этих зонах; на фиг. 4 - временные диаграммы, поясняющие работу устройства.

Устройство состоит из осветителя 1, предметного столика 2, электропривода 3 возвратно-поступательного движения, датчика 4 перемещений, держателя 5 пластины с установленной в нем пластиной 6, привода 7 вращения держателя, датчика 8 угла поворота держателя пластины, объектива 9, диафрагмы 10, фотоприемника И, амплитудного дискриминатора 12, счетчика 13 дефектов, триггера 14 с раздельным запуском, формирователя 15 импульсов, схемы И 16, схемы 17 ИЛИ, счетчика 18 дефектных зон, схем 19 и 20 пересчета с управляемыми коэффициентами пересчета, задатчика 21 размера зоны, счетчика 22 импульсов датчика перемещения и блока 23 управления.

Контроль качества поверхности пластины заключается в подсчете количества дефектов и дефектных зон в заданном рабочем поле.

Устройство работает следующим образом.

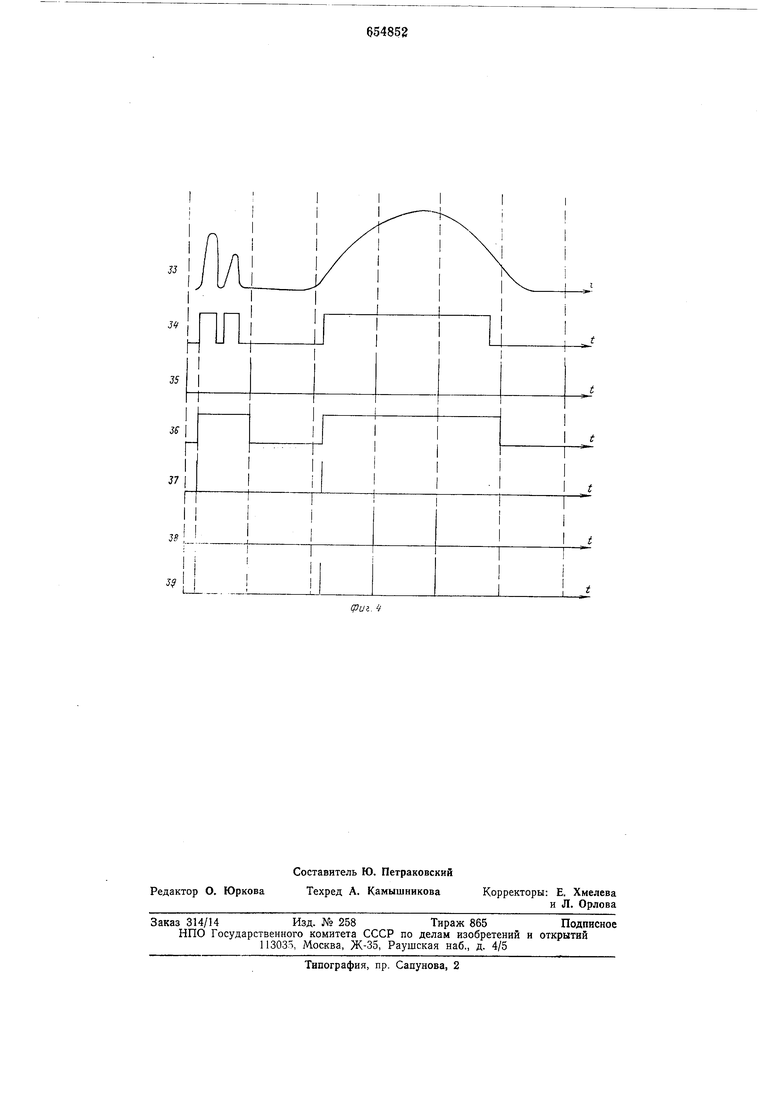

Контролируемая пластина 6 закрепляется в держателе 5 и запускается цикл контроля. Работа устройства в цикле задается и поддерживается блоком управления 23. В ходе выполнения цикла держатель 6 вращается, а предметный столик 2 перемещается щагами так, что просмотр рабочего поля контролируемой пластины происходит по кольцам уменьшающегося радиуса и равной щирины (см. фиг. 2).

Работой привода 3 в щаговом режиме управляет блок 23, причем информация о перемещении предметного столика 2 поступает в блок 23 в виде импульсов с выхода датчика перемещений 4.

В начале цикла предметный столик 2 и держатель 6 устанавливают в исходном положение, при котором ось вращения держателя 5 совпадает с оптической осью объектива 9. При этом в поле зрения диафрагмы 10 оказывается участок 24 (см. фиг. 2} кругового рабочего поля 25, радиус которого задан заранее. Привод 3 перемещает предметный столик так, чтобы в поле зрения диафрагмы 10 оказался участок 26 (см. фиг. 2). Затем привод 7 приводит держатель с пластиной во вращение. Первый оборот держателя 6 - нерабочий, происходит разгон держателя до заданной скорости вращения, скорость вращения задается блоком 23, информацию о скорости и положеНИИ держателя блок получает от датчика 8. Второй оборот - рабочий, во время которого контролируются участки внутри кольца 27. Если в пределах кольца имеются дефекты (царапины, риски), то световой

ноток через диафрагму 10 возрастает, и на выходе фотоприемника 11 возникнет импульсный электрический сигнал. Этот сигнал формируется амплитудным дискриминатором и используется для получения информации о количестве дефектов и дефектных зон на поверхности изделия.

Когда второй оборот заканчивается, и в поле зрения диафрагмы 10 вновь оказывается участок 26, блок управления 23 выдает команду приводу 3 на перемещение предметного столика на один щаг, равный длине участка 26. В процессе отработки шаговой команды счетчик 22 подсчитывает количество импульсов датчика перемещеНИИ 4, таким образом, показание счетчика однозначно соответствует радиусу сканирования.

В дальнейшем происходит последовательный просмотр колец одинаковой щирины, например колец 28, с соответствующим уменьщением радиуса сканирования.

После окончания просмотра центрального круга 29 (см. фиг. 2) цикл контроля оканчивается, и блок управления 23 выдает команду на остановку держателя 5.

Подсчет количества дефектов и дефектных зон происходит в ходе просмотра колец сканирования.

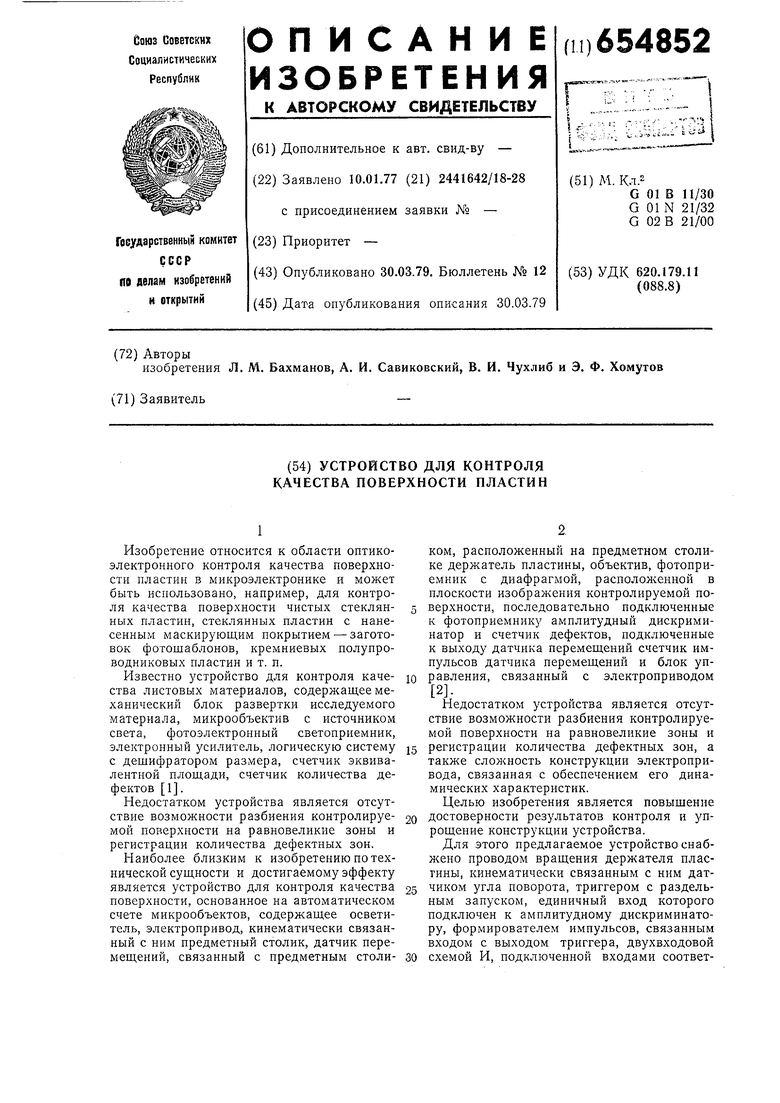

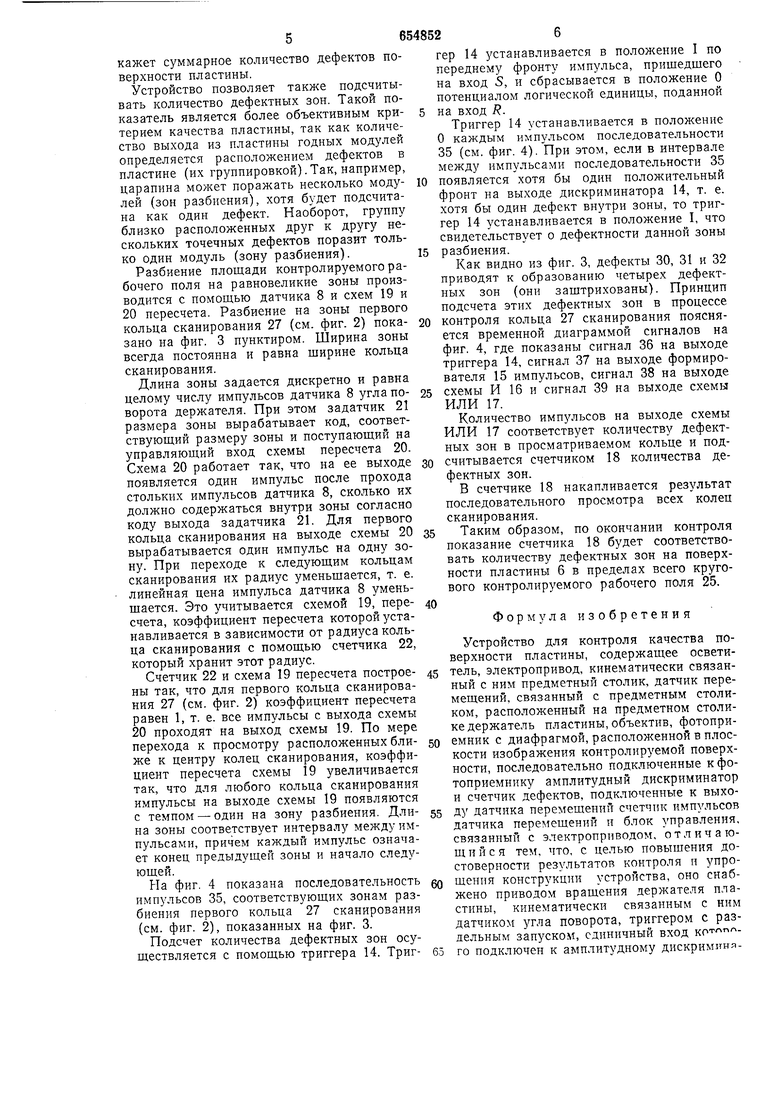

На фиг. 3 в качестве примера в зоне кольца сканирования 27 изображены три дефекта: два в виде близко расположенных точек 30 и 31 и один в виде царапины 32. Сигналы 33 от них и на выходе фотоприемника И (см. фиг. 1) изображены на фиг. 4. На выходе амплитудного дискриминатора 12 формируются сигналы 34. Эти сигналы подаются па вход счетчика 13 дефектов, который срабатывает по передним фронтам

импульсов.

Таким образом, все дефекты, амплитуда сигналов которых превышает порог формирования дискриминатора 12, будут подсчитаны за один оборот держателя 15. За полный цикл контроля счетчик 13 дефектов по56кажет суммарное количество дефектов поверхности пластины. Устройство позволяет также подсчитывать количество дефектных зон. Такой показатель является более объективным критерием качества пластины, так как количество выхода из пластины годных модулей определяется расположением дефектов в пластине (их группировкой).Так, например, царапина может поражать несколько модулей (зон разбиения), хотя будет подсчитана как один дефект. Наоборот, группу близко расположенных друг к другу нескольких точечных дефектов поразит только один модуль (зону разбиения). Разбиение площади контролируемого рабочего поля на равновеликие зоны производится с помощью датчика 8 и схем 19 и 20 пересчета. Разбиение на зоны первого кольца сканирования 27 (см. фиг. 2) показано на фиг. 3 пунктиром. Ширина зоны всегда постоянна и равна ширине кольца сканирования. Длина зоны задается дискретно и равна целому числу импульсов датчика 8 угла поворота держателя. При этом задатчик 21 размера зоны вырабатывает код, соответствующий размеру зоны и поступающий на управляющий вход схемы пересчета 20. Схема 20 работает так, что на ее выходе появляется один импульс после прохода стольких импульсов датчика 8, сколько их должно содержаться внутри зоны согласно коду выхода задатчика 21. Для первого кольца сканирования на выходе схемы 20 вырабатывается один импульс на одну зону. При переходе к следующим кольцам сканирования их радиус уменьщается, т. е. линейная цена импульса датчика 8 уменьшается. Это учитывается схемой 19, пересчета, коэффициент пересчета которой устанавливается в зависимости от радиуса кольца сканирования с помощью счетчика 22, который хранит этот радиус. Счетчик 22 и схема 19 пересчета построены так, что для первого кольца сканирования 27 (см. фиг. 2) коэффициент пересчета равен 1, т. е. все импульсы с выхода схемы 20 проходят на выход схемы 19. По мере перехода к просмотру расположенных ближе к центру колец сканирования, коэффициент пересчета схемы 19 увеличивается так, что для любого кольца сканирования импульсы на выходе схемы 19 появляются с темпом - один на зону разбиения. Длина зоны соответствует интервалу между импульсами, причем каждый импульс означает конец предыдущей зоны и начало следующей. На фиг. 4 показана последовательность импульсов 35, соответствующих зонам разбиения первого кольца 27 сканирования (см. фиг. 2), показанных на фиг. 3. Подсчет количества дефектных зон осуществляется с помощью триггера 14. Триг2гер 14 устанавливается в положение I по переднему фронту импульса, прищедщего на вход S, и сбрасывается в положение О потенциалом логической единицы, поданной на вход R. Триггер 14 устанавливается в положение О каждым импульсом последовательности 35 (см. фиг. 4). При этом, если в интервале между импульсами последовательности 35 появляется хотя бы один положительный фронт на выходе дискриминатора 14, т. е. хотя бы один дефект внутри зоны, то триггер 14 устанавливается в положение I, что свидетельствует о дефектности данной зоны разбиения. Как видно из фиг. 3, дефекты 30, 31 и 32 приводят к образованию четырех дефектных зон (они заштрихованы). Принцип подсчета этих дефектных зон в процессе контроля кольца 27 сканирования поясняется временной диаграммой сигналов на фиг. 4, где показаны сигнал 36 на выходе триггера 14, сигнал 37 на выходе формирователя 15 импульсов, сигнал 38 на выходе схемы И 16 и сигнал 39 на выходе схемы ИЛИ 17. Количество импульсов на выходе схемы ИЛИ 17 соответствует количеству дефектных зон в просматриваемом кольце и подсчитывается счетчиком 18 количества дефектных зон. В счетчике 18 накапливается результат последовательного просмотра всех колец сканирования. Таким образом, по окончании контроля показание счетчика 18 будет соответствовать количеству дефектных зон на поверхности пластины 6 в пределах всего кругового контролируемого рабочего поля 25. Формула изобретения Устройство для контроля качества поверхности пластины, содержащее осветитель, электропривод, кинематически связанный с ним предметный столик, датчик перемещений, связанный с предметным столиком, расположенный на предметном столике держатель пластины, объектив, фотоприемник с диафрагмой, расположенной в плоскости изображения контролируемой поверхности, последовательно подключенные к фотоприемнику амплитудный дискриминатор и счетчик дефектов, подключенные к выходу датчика перемещений счетчик импульсов датчика перемещений и блок управления, связанный с электроприводом, о т л и ч а ющ и и с я тем, что, с целью повьпцения достоверности результатов контроля и упрощения конструкции устройства, оно снабжено приводом вращения держателя пластины, кинематически связанным с ним датчиком угла поворота, триггером с раздельным запуском, единичный вход подключен к амплитудному дискримннятору, формирователем импульсов, связанным входом с выходом триггера, двухвходовой схемой И, подключенной входами соответственно к единичному и нулевому входам триггера, иоследовательно включенными схемой ИЛИ, связанной входами с выходами формирователя импульсов, и схемой И, и счетчиком дефектных зон, двумя последовательно включенными схемами пересчета с управляемыми коэффициентами пересчета, первая из которых подключена к нулевому входу триггера, а выход второй - к блоку управления, задатчиком

размера зоны, подключенным к управляющему входу второй схемы пересчета, блок управления связан с приводом вращения держателя пластины, датчиком угла поворота держателя пластины, а счетчик импульсов датчика перемещений - с управляющим входом первой схемы пересчета.

Источ}1ики информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 206139, кл. G 01 N 21/33, 1966.

2.Иваницкий Г. Р. Автоматический анализ микрообъектов. М., «Энергия, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения размеров элементов микроструктур | 1983 |

|

SU1128118A1 |

| Измеритель координат элементов объектов | 1990 |

|

SU1744446A1 |

| Устройство проекционного экспонирования промежуточных фотооригиналов | 1984 |

|

SU1267343A1 |

| Фотоэлектрическое устройство контроля положения объекта | 1970 |

|

SU474674A1 |

| Устройство для измерения координат элементов рисунка | 1977 |

|

SU673840A1 |

| Способ определения дефектов объекта и устройство для его осуществления | 1982 |

|

SU1062902A1 |

| Тепловой дефектоскоп | 1986 |

|

SU1469418A1 |

| Устройство для контроля размерных параметров топологии фотошаблонов | 1980 |

|

SU905633A1 |

| УСТРОЙСТВО ДЛЯ СПЕКТРАЛЬНОГО АНАЛИЗА | 1991 |

|

RU2031375C1 |

| Устройство для контроля дисков оптических накопителей информации | 1989 |

|

SU1658207A1 |

27

24

CpUi. 2

J2

Авторы

Даты

1979-03-30—Публикация

1977-01-10—Подача