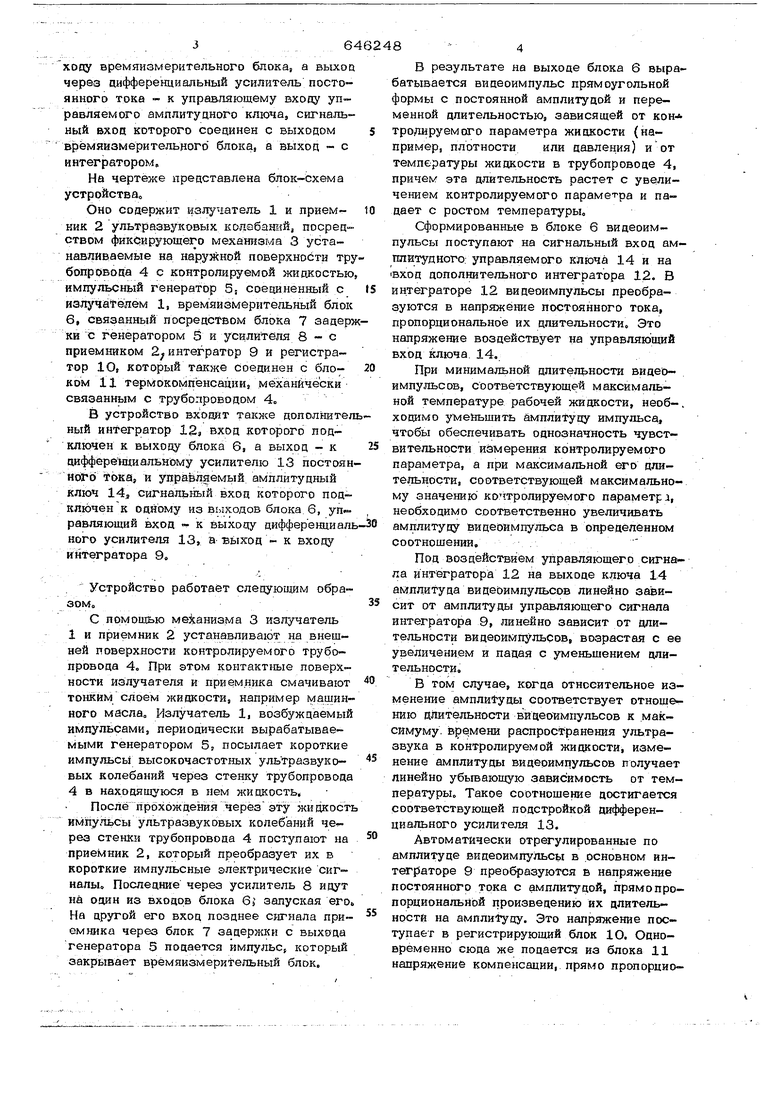

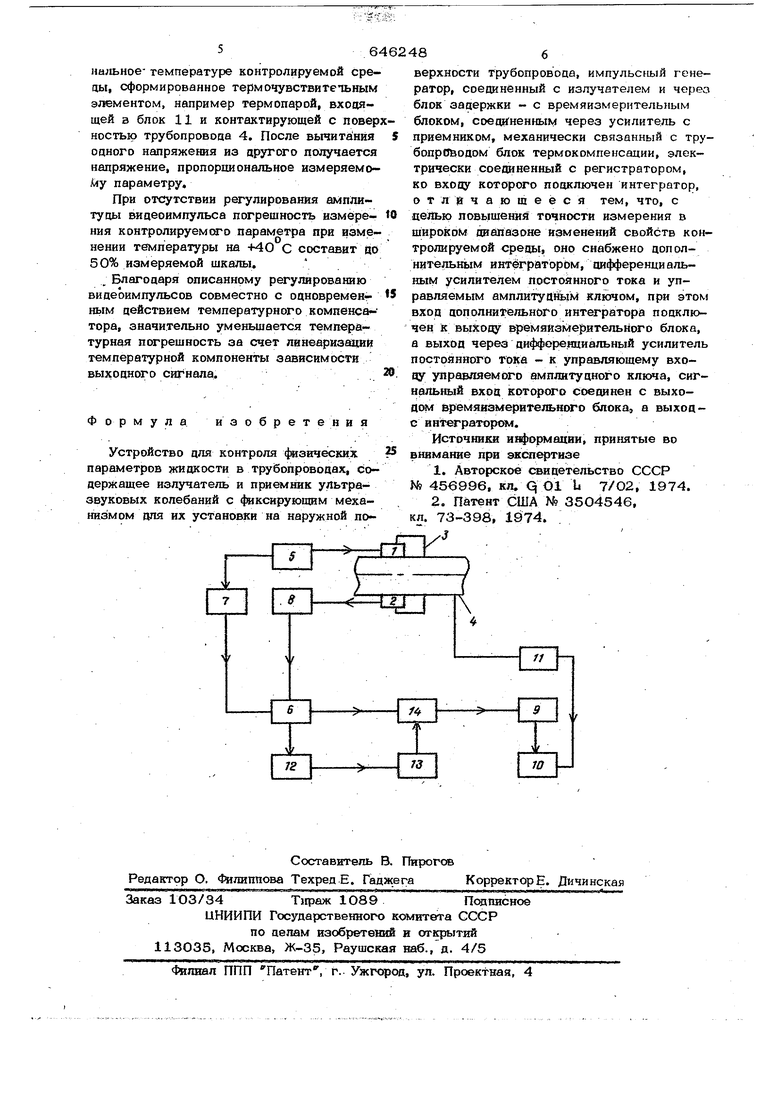

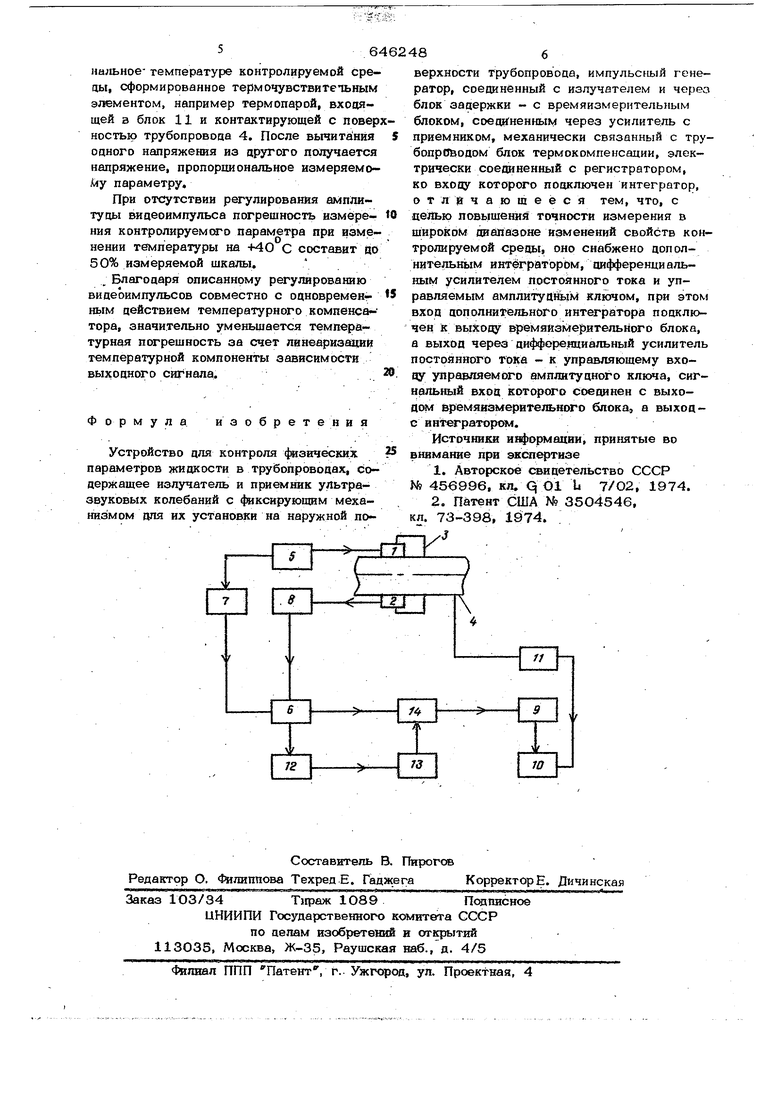

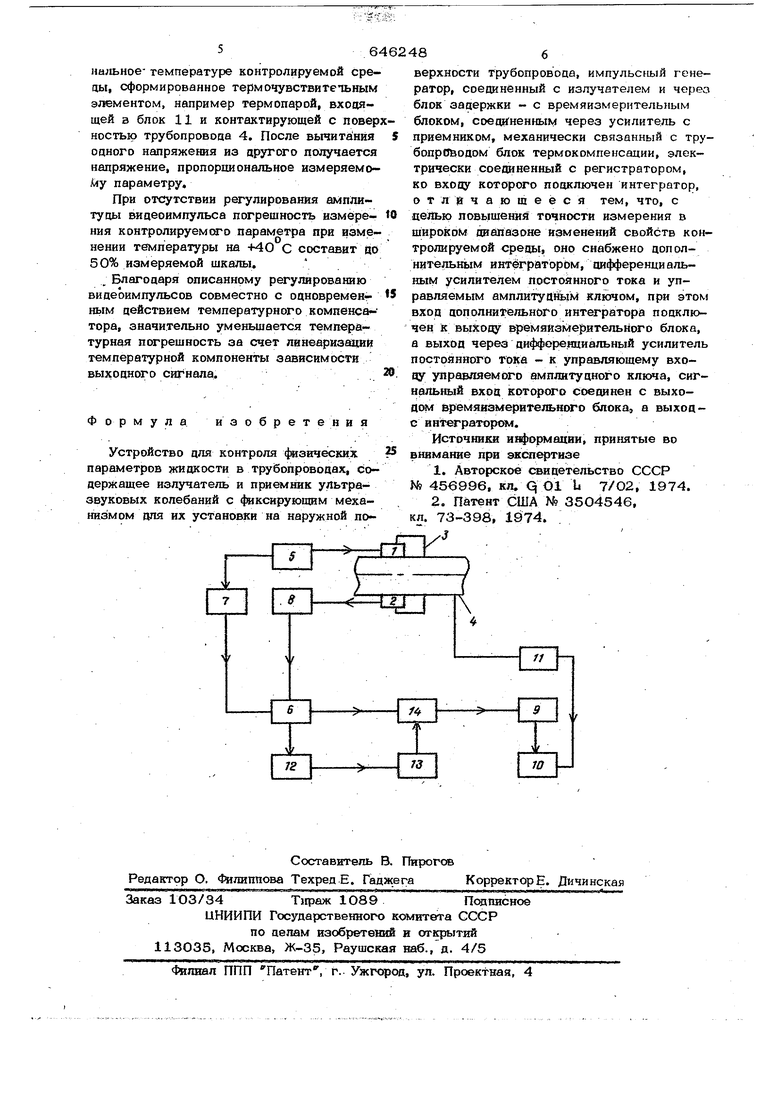

xot времяизмерительного блока, а выхоц через дифференциальный усилитель постоянного тока - к управляющему входу управляемого амплитудного ключа, сигнальный вход которого соединен с выходом времяизмерительного блока, а выход - с интегратором. На чертеже представлена блок-схема устройства. Оно содержит излучатель 1 и приемник 2 ультразвуковых колебаний, посредством фиксирующего механизма 3 устанавливаемые на наруясной поверхнойти тру бопровода 4 с контролируемой жидкостью импульсный генератор 5, соединенный с иэлyчateлeм 1, времяизмеритепьный блок 6, связанный посредством блока 7 задерж ки с генератором 5 и усилителя 8 - с приемником 2; интегратор 9 и регистратор lOj который также Соединен с блоком 11 термокомпенсацииа механически связанньш с трубопроводом 4. В устройство входит также дополнител ный интегратор 12, вход которого подключен к выходу блока 6, а выход - к дифференциальному усилителю 13 постоян иоГо toKa, и управляемый, амплитудный ключ 14s сигнальный вход которого подключен к одному из выходов блока. 6, управляющий вход к выходу дифференциал ного усилителя 13, а выход - к входу интегратора 9, Устройство работает следующим образомС помощью механизма 3 излучатель 1 и приемник 2 устанавливают на внешней поверхности контролируемого трубопровода 4. При STOM контактные поверхности излучателя и приемника смачивают тонким слоем жидкости, например машинного масла Излучатель 1, возбуждаемый импульсами, периодически вырабатываемыми генератором 5, посылает короткие импульсы высокочастотных ультразвуковых колебаний через стенку трубопровода 4 а находящуюся в нем жидкость. После прохождения черезэту жидкост импульсы ультразвуковых колебаний че рез стенки трубопровода 4 поступают на приемник 2, который преобразует их в короткие импульсные электрические сигналы. Последние через усилитель 8 идут на одан из входов блока 6j запуская его На другой его вход позднее сигнала приемника через блок 7 задерлоси с выхода генератора 5 подается импульСр который закрывает врёмяизмерительный блок. В результате на выходе блока б вырабатывается видеоимпульс прямоугольной формы с постоянной амплитудой и переменной длительностью, зависящей от кон-ь тродируемого параметра жидкости {например, плотности или давления) и от температуры жидкости в трубопроводе 4, причем эта длительность растет с увеличением контролируемого парамет-ра и падает с ростом температуры Сформированные в блоке 6 видеоимпульсы поступают на сигнальный вход амтшитуднсго. управляемого ключа 14 и на ВХОД дополнительного интегратора 12. В ицтеграторе 12 видеоимпульсы преобразуются в напряжение постоянного тока, пропорциональное их длительности Это напряжение воздействует на управляющий вход ключа. 14, При минимальной длительности видеоимпульсов, соответствующей максимальной температуре рабочей жидкости, необ-. ходим о у1 1еньшить амплитуду импульса, чтобы обеспечивать однозначность чувствительности иёмеренйя контролируемого параметра, а при максимальной его длительности, соответствующей максимальному значению контролируемого параметра, необходимо соответственно увеличивать амплитуду видеоимпульса в определенном соотношении. Под воздействием управляющего сигнала интегратора 12 на выходе ключа 14 амплитуда видеоимпульсов линейно зависит от амплитуды управляющего сигнала интегратора 9, линейно зависит от длительности видеоимпульсов возрастая с ее увеличением и падая с уменьшением длительности -В том случае, когда относительное изменение амплитуды соответствует отношению длительности видеоимпульсов к .максимуму, времени распространения ультразвука в контролируемой жидкости, изменение амплитуды видеоимпульсов получает линейно убьгеающую зависимость от температуры. Такое соотношение достигается соответствующей подстройкой дифференциального усилителя 13. Автоматически отрегулированные по амплитуде видеоимпульсы в .основном инт Граторе 9 прео азуются в напряжение постоянного тока с амплитудой, прямопропорциональной произведению их длительности на амплитуду. Это напряжение поступает в регистрирующий блок 1О. Одновременно сюда же подается из блока 11 напряжение компенсации, прямо пропорцио- нальное- температуре контролируемой среды, сформированное термочувствитетьным элементом, например термопарой, входящей а блок 11 и контактирующей с повер ностью трубопровода 4. После вычитйнйя одного напряжения из другого получается напряжение, пропорциональное иэмеряемоiiy параметру. При отсутствии регулирования амплитуды видеоимпульса погрешность измёрения KOHTpojmpyeMCT D параметра при изменении температуры на -НЮ С составит iaio 50% измеряемой шкалы. Благодаря описанному регулированию видеоимпульсов совместно с одновременнь1м действием температурного компенсатора, значительно уменьшается температурная погрешность за счет линеаризации температурной компоненты зависимости выходного сигнала. Ф о р м у л а изобретения Устройство для контроля 4%зических параметров жидкости в трубопроводах, содержащее излучатель и приемник ультразвуковых колебаний с факсируюпщм механизмом для их установки на наружной поверхности трубопровода, импульсный генератор, соединенный с излучателем и через блок задержки - с времяизмерительным блоком, соещГненным через усилитель с приемником, механически связанный с трубопроводом блок термокомпенсации, электрически соеШ{ненный с регистратором, ко входу которого подключен интегратор, отличающееся тем, что, с дейью повышения точности измерения в широком диапазоне изменений свойств контролируемой среды, оно снабжено дополнительным интегратором, дифферекци альHbiNf усилителем постоянного тока и управляемым амплитуднь1М ключом, при этом вход дополнительного интегратора подключен к выходу времяизмерительного блока, а выход через дифференциальный усилитель постоянного тока - к управляющему входу управляемого амплитудного ключа, сигнальный вход которого соединен с выходом &ремянзмерйтельного блока, а вы ходс интегратором. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР М( 456996, кл. q О1 Ь 7/О2, 1974. 2.патент США № 3SO4S46, кл. 73-398, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля давления жидкости в трубопроводах | 1976 |

|

SU655918A1 |

| Ультразвуковой измеритель давления в жидкости | 1972 |

|

SU520139A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ТВЕРДЫХ СРЕД | 1971 |

|

SU320769A1 |

| Ультразвуковой измеритель давления | 1975 |

|

SU566155A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ УРОВНЯ ИЛИ НАЛИЧИЯ ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2000 |

|

RU2178150C1 |

| Устройство контроля скорости | 1983 |

|

SU1111190A1 |

| Устройство для контроля теплофизических параметров газообразных сред | 1976 |

|

SU600434A1 |

| УСТРОЙСТВО АКУСТ-1 для АВТОМАТИЧЕСКОГО | 1961 |

|

SU138766A1 |

| Устройство для бесконтактного измерения толщины перемещающихся листовых материалов и пластин | 1990 |

|

SU1739192A1 |

| Устройство для нанесения отделочного материала | 1985 |

|

SU1363145A1 |

Авторы

Даты

1979-02-05—Публикация

1976-11-25—Подача