(54) ТРУБОДЕРЖАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм удержания буровой колонны | 1981 |

|

SU976014A2 |

| Механизм удержания буровой колон-Ны | 1978 |

|

SU848576A2 |

| Механизм удержания бурильной колонны | 1983 |

|

SU1121379A1 |

| Устройство для удержания бурильной колонны | 1980 |

|

SU941538A1 |

| Механизм удержания бурильной колонный | 1974 |

|

SU595483A1 |

| Элеватор для спуска и подъема бурильных труб | 1981 |

|

SU1016477A2 |

| Устройство для удержания бурильной колонны | 1989 |

|

SU1707181A1 |

| Устройство для удержания бурильной колонны | 1987 |

|

SU1620593A1 |

| Механизм удержания бурильного инструмента | 1980 |

|

SU899874A1 |

| Зажимное устройство | 1974 |

|

SU927956A1 |

I

Изобретение относится к буровому оборудованию и предназначено для удержания бурильной колонны в скважине.

Известны механизмы для за-хвата и удержания бурильной колонны, включающие корпус, кольцо-обойму с окнами, зажимные плашки, зажимное кольцо с гидроцилиндрами вертикального перемещения, контактирующее с плашками по клиновым поверхностям. Взаимодействующие поверхности зажимного кольца и плашек обычно выполнены самотормозящимися с .малым углом наклона, что обеспечивает удержание колонны в случае падения давления в гидравлической системе 1.

Недостатком таких механизмом является то, что ими можно осуществлять зажим труб только одного-двух размеров по диаметру вследствие малого угла наклона самотормозящих плоскостей зажимного кольца и плашек, что не обеспечивает достаточного горизонтального перемещения плашек, либо потребует значительного увеличения размеров механизма по высоте.

Наиболее близок другой известный трубодержатель включающий корпус, кольцо-обойму, с окнами, клиновые плашки в окнах.

зажимной элемент, выполненный в виде клиновых ползунов, перемещающихся по рифленым радиальным направляющим. Ири том направляющие снабжены гидроцилиндрами вертикального перемещения, а ползуны - гидроцилиндрами горизонтального перемещения 2.

В этом механизме вначале гидроцилиндрами горизонтального перемещения передвигают ползуны и вместе с ними плашки к бурильной колонне, затем гидроцилиндрами вертикального перемещения поднимают направляющие с ползунами. При этом ползуны клиновыми поверхностями толкают плашки к колонне, в результате чего плашки заклиниваются ползунами, зажимают колонну и удерживают ее в скважине. Надежность заклинки ползуна тем выше, чем больше отношение высоты ползуна к длине его опоры на направляющую.

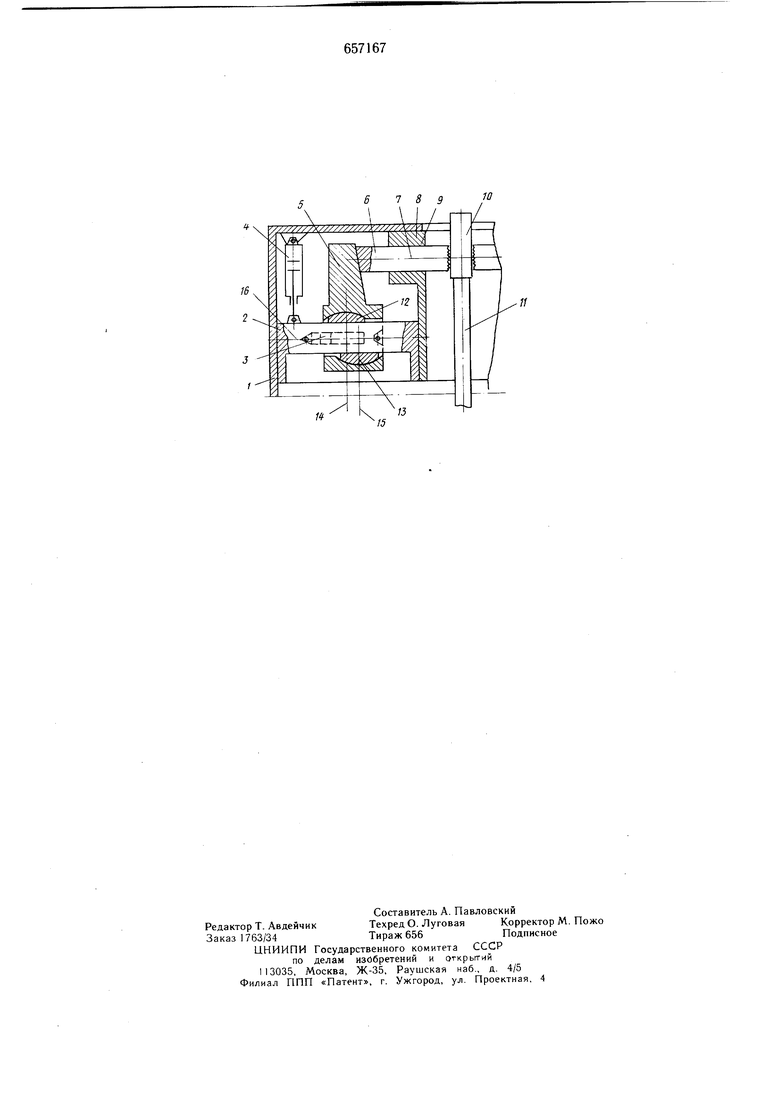

При этом на ползун воздействует опрокидывающий момент, стремящийся повернуть его вокруг крайней линии контакта ползуна с направляющей. По этой линии контакта возникают наибольщие разрушающие усилия, уменьшающиеся к оси скважины. Для уменьшения величины опасных удельных давлений необходимо увеличить длину опоры ползуна. Но при этом уменьшается надежность заклинки ползуна, зависяшая от отношения высоты ползуна к длине его опоры. Чтобы избежать увеличения длины опоры ползуна на направляющую, вызываюш,его снижение надежности заклинки рычага (без увеличения его высоты), в известном устройстве поверхности контакта между опорами ползунов и направляюш.их выполнены рифлеными. Недостатками известного механизма являются сложность изготовления рифленых поверхностей, обеспечивающих удовлетворительное скольжение ползунов по направляющим, и низкая надежность вследствие увеличения возможности повреждений и износов этих рифленых поверхностей. Цель изобретения заключается в повышении надежности работы трубодержателя за счет обеспечения равномерного распределения удельного давления на площади такта ползунов и вкладышей. Поставленная цель достигается тем, что трубодержатель снабжен вкладыщами установленными с их взаимным смещение.м между направляющими и ползунами, причем контактирующие поверхности ползунов и вкладыщей выполнены цилиндрическими, а взаимное смещение вкладышей определяется в соответствии с неравенством 0,2h, где h - расстояние между горизонтальными осями плашек и направляющих. На чертеже изображен схематически в разрезе трубодержатель с зажатой плащками бурильной колонной. Трубодержатель включает корпус 1, направляющие 2 с гидроцилиндрами 3 горизонтального перемещения, гидроцилиндры 4 вертикального перемещения, установленные на корпусе 1, ползуны 5, посаженные на направляющие 2, плашки 6, горизонтальные оси которых обозначены позицией 7, кольцообойму 8 с окнами 9, в которых установлены плашки 6. Замок 10 бурильной колонны 11 зажат плашками 6. Между каждым ползуном 5 и направляющей 2 установлены цилиндрические верхний вкладыш 12 и нижний вкладыщ 13, вертикальные оси сечений которых обозначены позициями 14 и 15. Горизонтальная ось направляющей 2 обозначена позицией 16. Расстояние между осями 14 и 15 (взаимное смещение вкладышей) и расстояние h между осями 7 и 16 находятся в отношении:,2h Работает предлагаемый механизм следующим образом. В процессе бурения и перемещения бурильной колонны при спуско-подъемных операциях плащки 6 раздвинуты. При необходимости захвата бурильной колонны 11 за замок 10 и удержании ее на весу, вначале гидроцилиндрами 3 сдвигают ползуны 5 с плашками 6 к колонне 11, затем гидроцилиндрами 4 поднимают направляющие 2 с ползунами 5, которые своими клиновыми поверхностями продолжают перемещать плашки 6 до упора в замок 10 с усилием, необходимым для удержания колонны на весу. Необходимым условием надежного захвата плашками 6 замка 10 является заклинивание ползунов 5, осуществляемая при упомянутом выше отношении. Это отношение получено из рассмотрения усилий, возникающих при заклинивании ползуна 5 и характеризующихся отношением Ph Rf,(1) где Р - опрокидывающее усилие; h - расстояние между осями. 7 и 16; R - реакция, возникающая на направляющей 2; Е - смещение вкладышей (расстояние между осями 14 и 15). С другой стороны общее условие заклинивания ползуна 5 выражается формулой (2) где f 0,1 (наименьшее значение коэффициента трения). Поставив значение Р (с цифровым значением f) из формулы (2) Б отношение (1) получим 2RO,lh Rt или ,2h Положительный эффект от трубодержателя возникает в результате равномерного распределения и уменьшения удельных давлений по площадям контакта вкладышей и направляющих и выражается в повышении надежности и долговечности механиз.ма. Формула изобретения 1.Трубодержатель, включающий кольцообойму с окнами, клиновые плашки, радиальные направляюшие и ползуны с клиновыми поверхностями, гидроцилиндры направляющих и ползунов, отличающийся тем, что, с целью повышения надежности его работы он снабжен вкладышами, установленными с их взаимны.м смещением между направляющими и ползунами, причем контактирующие поверхности ползунов и вкладышей выполнены цилиндрическими. 2.Трубодержатель по п. 1, отличающийся тем, что взаимное смещение вкладышей t определяется в соответствии с неравенством E.0,2h, где h - расстояние между горизонтальными осями плашек и направляющих. Источники информации, принятые во внимание при экспертизе 1.«Буровой станок СБА-500, Руководство по эксплуатации. Реклама, Киев, 1969, рис. 25. 2.Авторское свидетельство СССР № 505790, кл. Е 21 В 19/10, 1972. .

/«

Авторы

Даты

1979-04-15—Публикация

1977-03-14—Подача