Изобретение относится к пищевой промышленности и может быть использовано, например, для автоматического контроля и регулирования массы тестовых заготовок.

Известно устройство для регулирования объема мерного кармана тестоделителя. Такое устройство предназначено для регулирования массы отдельных заготовок путем изменения объема мерного кармана по результатам предыдущих взвешиваний заготовок на весах. Оно содержит плавающий поршень, состоящий из двух половинок, соединенных между собой посредством шпилек с правой и левой винтовыми нарезками, ввернутых в торцовые поверхности зубчато.го колеса, и регулирующий орган для регулирования расстояния между половинками поршня 1.

Недостатком такого устройства является необходимость использования ручного труда при взвешивании заготовок и изменении положения регулирующего органа.

л::--Наиболее близким по технической сущности является устройство для автоматического регулирования массы заготовок, например, для тестоделителя, включающее делительный механизм, измерительный блок с датчиками, включенными по дифференциальной схеме, преобразовательный блок, содержащий двигатель, редуктор, регулирующий орган и элемент обратной связи, блок управления, снабженный задатчиком, регистрирующим прибором и усилителем 2.

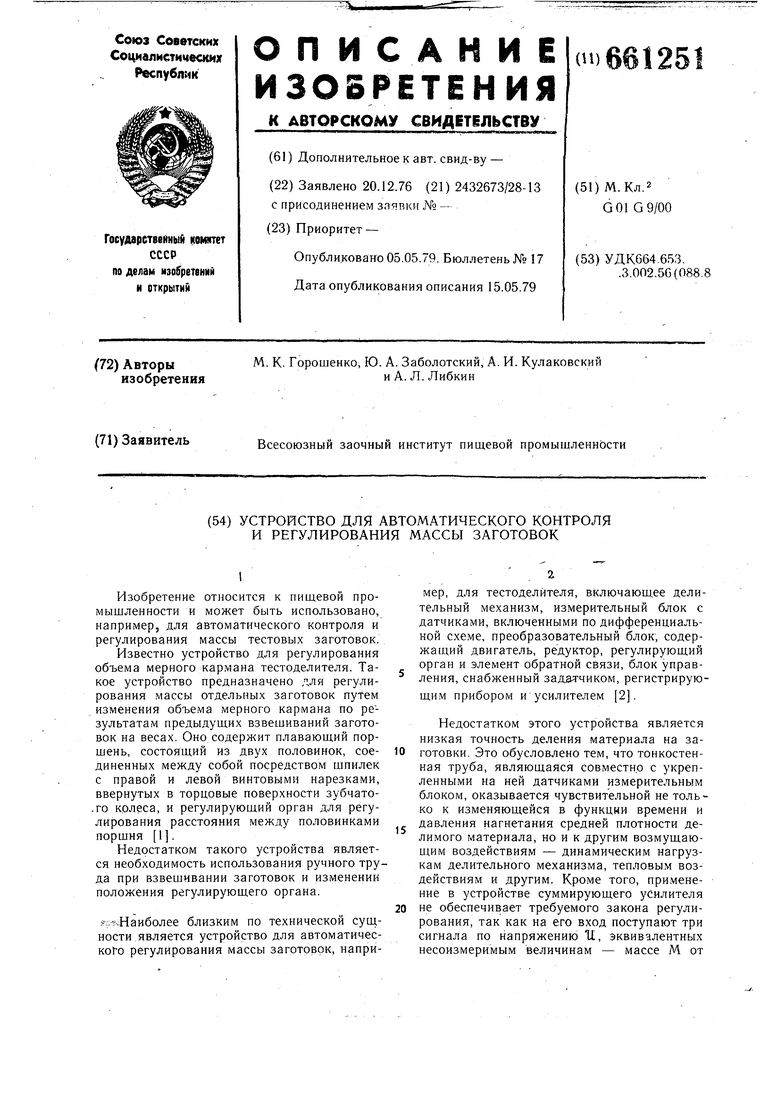

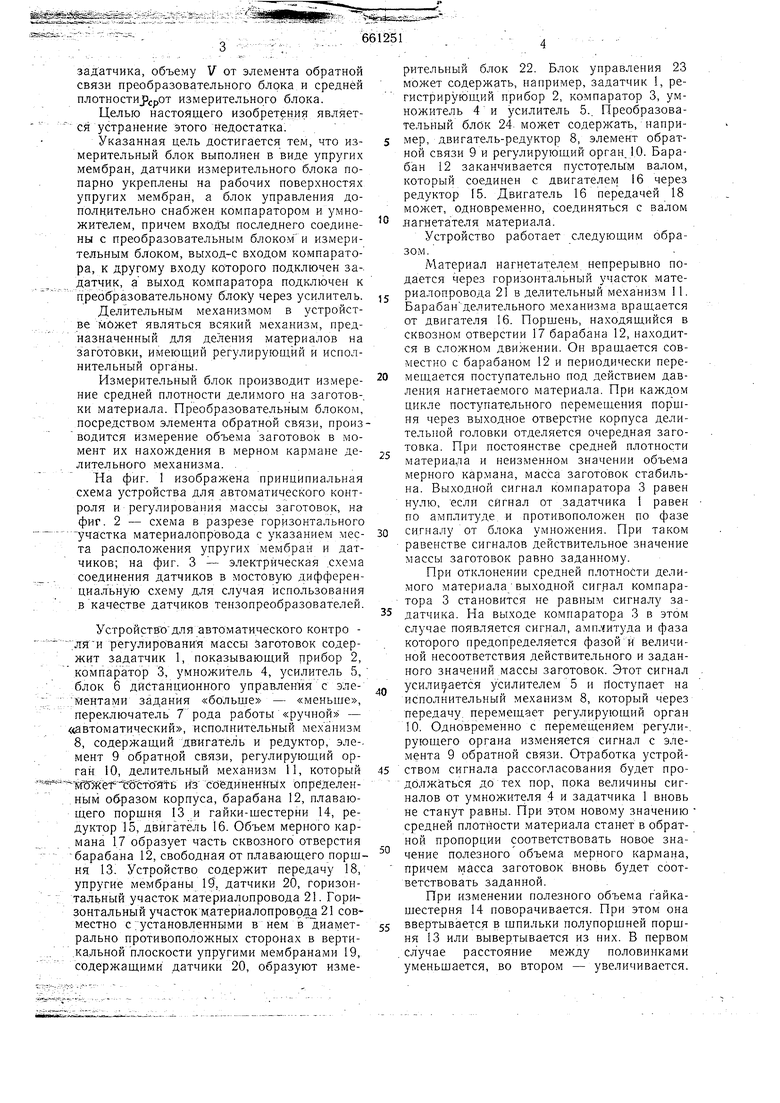

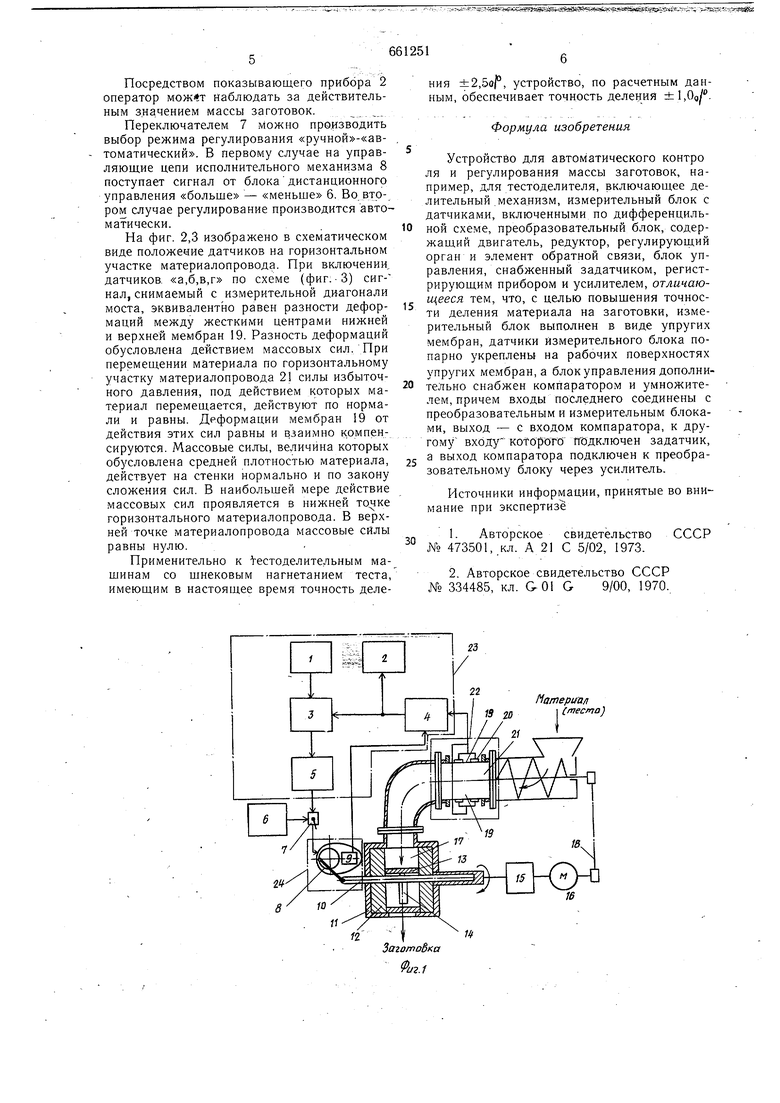

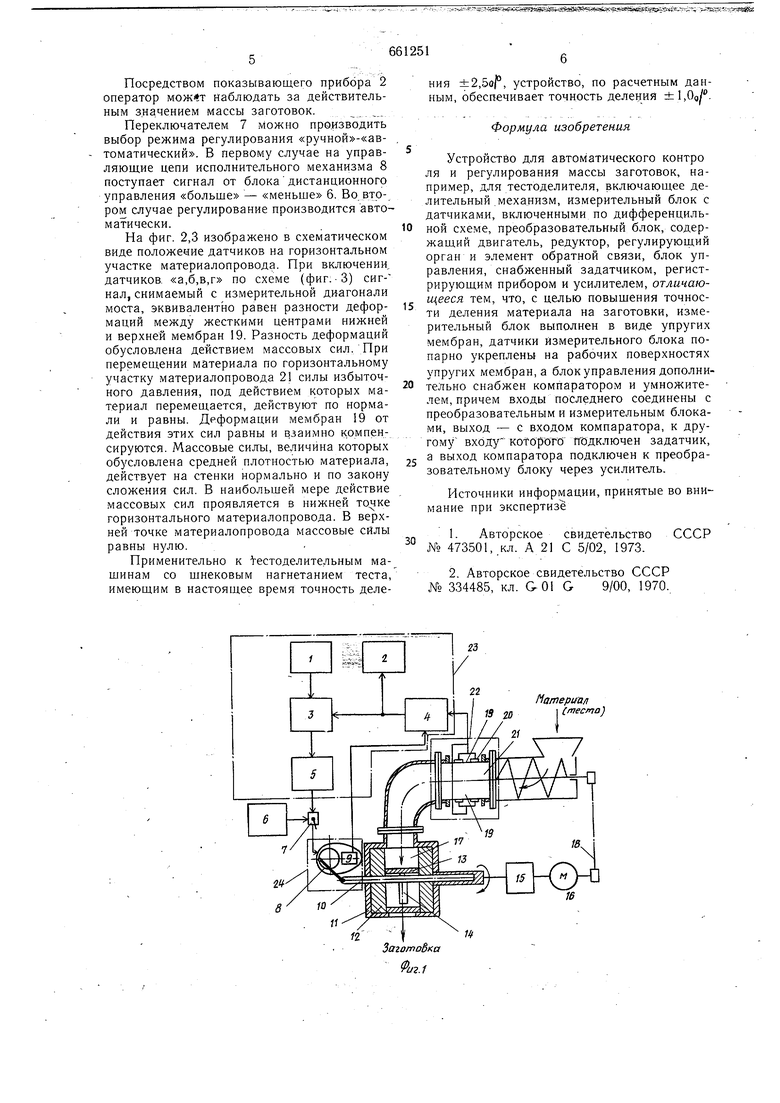

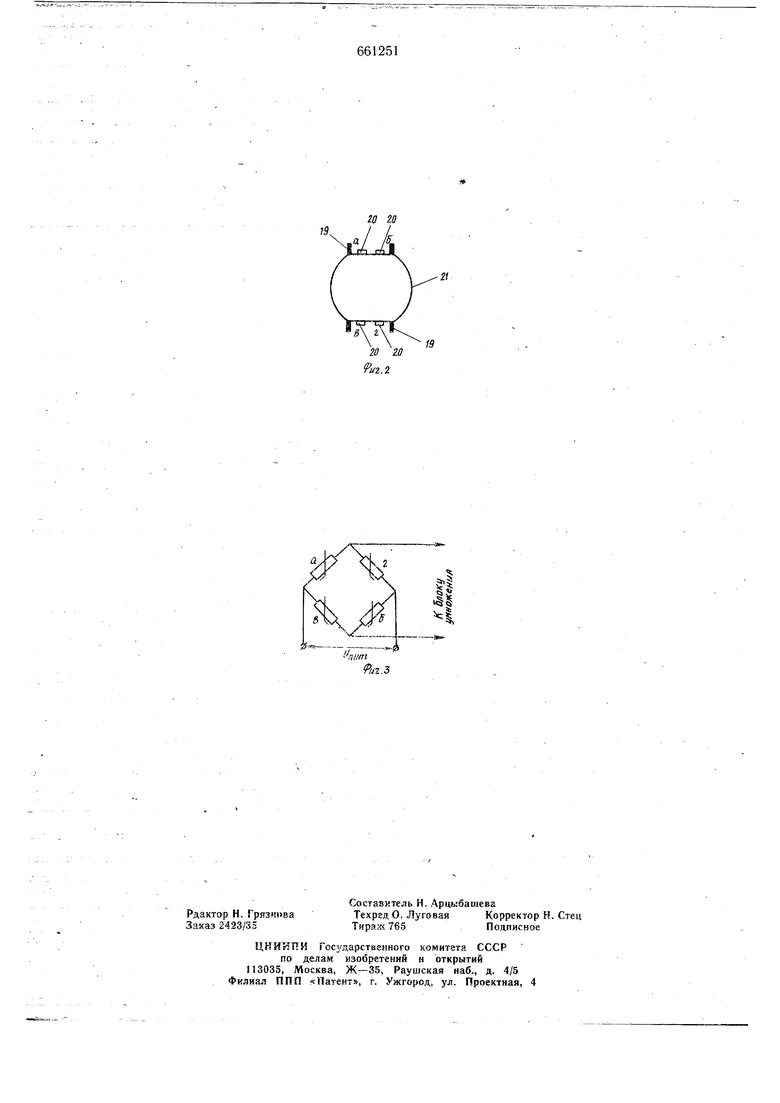

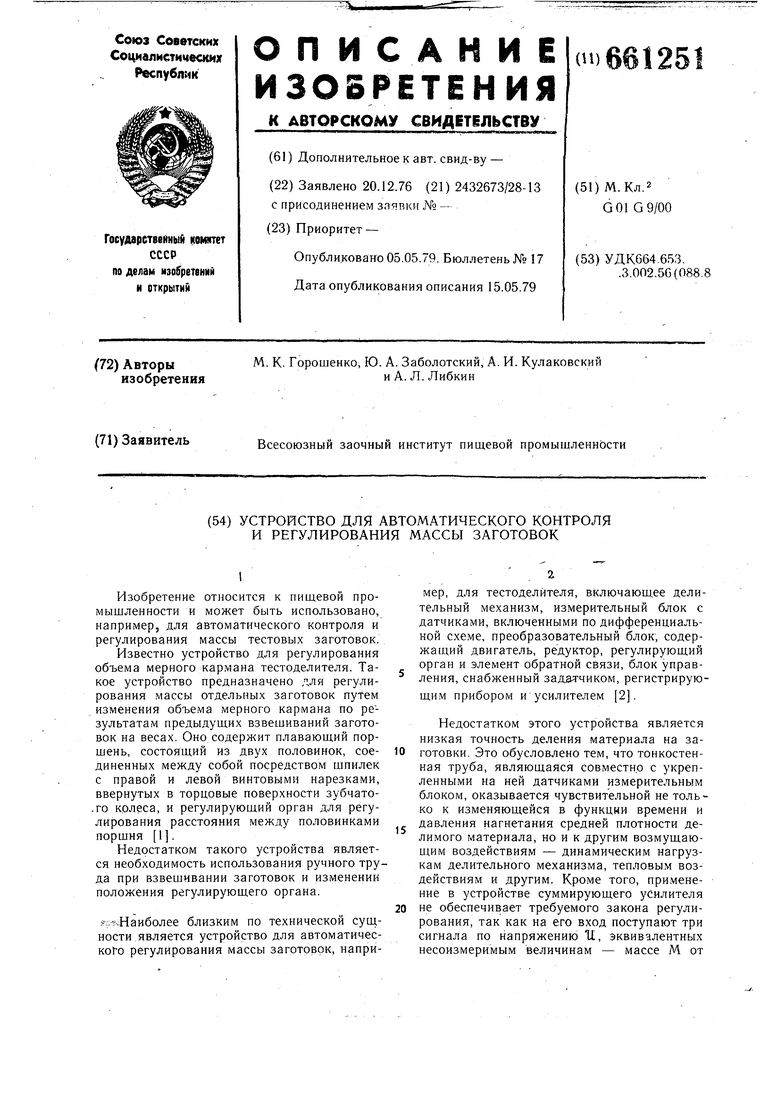

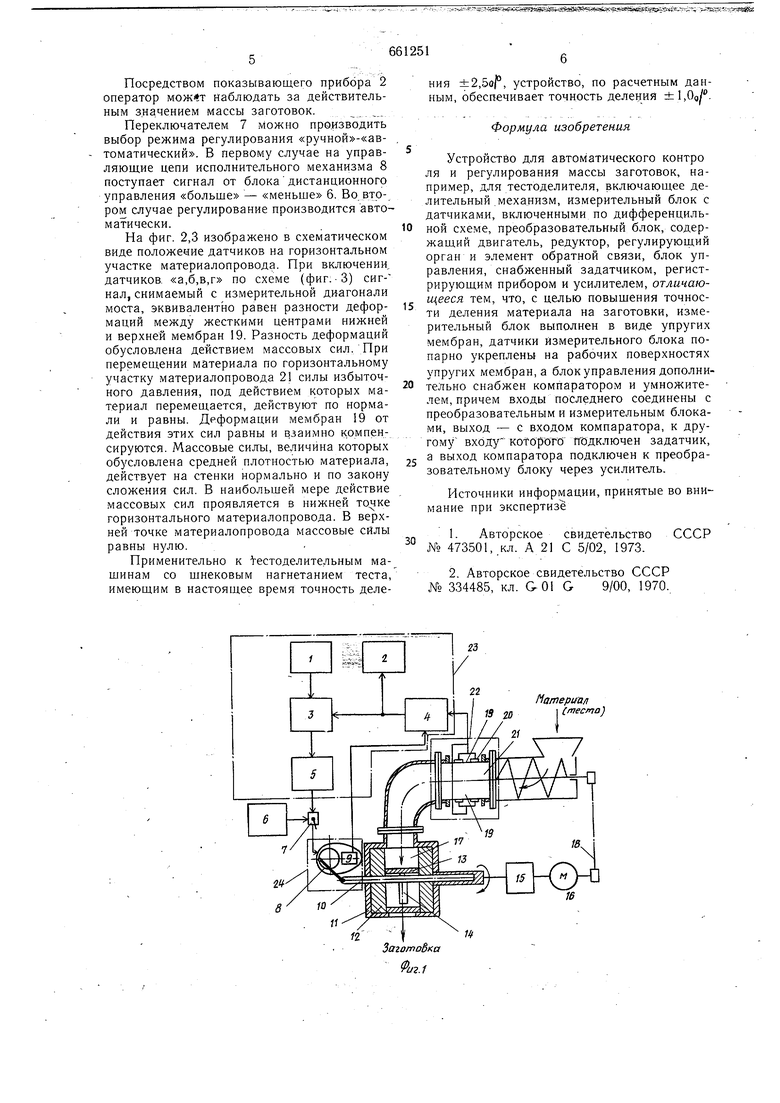

Недостатком этого устройства является низкая точность деления материала на заготовки. Это обусловлено тем, что тонкостенная труба, являющаяся совместно с укрепленными на ней датчиками измерительным блоком, оказывается чувствительной не только к изменяющейся в функции времени и давления нагнетания средней плотности делимого материала, но и к другим возмущающим воздействиям - динамическим нагрузкам делительного механизма, тепловым воздействиям и другим. Кроме того, применение в устройстве суммирующего усилителя не обеспечивает требуемого закона регулирования, так как на его вход поступают три сигнала по напряжению U, эквивалентных несоизмеримым величинам - массе М от задатчика, объему V от элемента обратной связи преобразовательного блока и средней плотности р(,рот измерительного блока. Целью настоящего изобретения являет ей устранение этого недостатка. Указанная цель достигается тем, что измерительный блок выполнен в виде упругих мембран, датчики измерительного блока попарно укреплены на рабочих поверхностях упругих мембран, а блок управления дополнительно снабжен компаратором и умножителем, причем входы последнего соединены с преобразовательным блоком и измерительным блоком, выход-с входом компаратора, к другому входу которого подключен за-, датчик, а выход компаратора подключен к преобразовательному блоку через усилитель, Делительным механизмом в устройстве может являться всякий механизм, предназначенный для деления материалов на заготовки, имеющий регулирующий и исполнительный органы. Измерительный блок производит измерение средней плотности делимого на заготов-, ки материала. Преобразовательным блоком, посредством элемента обратной связи, произ водится измерение объема заготовок в момент их нахождения в мерном кармане делительного механизма. . На фиг. 1 изображена принципиальная схема устройства для автоматического контроля и регулирования массы заготовок, на фиг. 2 - схема в разрезе горизонтального участка материалопровода с указанием места расположения упругих мембран и датчиков; на фиг. 3 - электрическая схема соединения датчиков в мостовую дифференциальную схему для случая использования в качестве датчиков тензопреобразователей. Устройстводля автоматического контро ;ляи регулирования массы заготовок содержит задатчик 1, показывающий прибор 2, компаратор 3, умножитель 4, усилитель 5, блок 6 Дистанционного управления с эле;ментами задания «больше - «меньще, переключатель 7 рода работы «ручной - «автоматический, исполнительный механизм 8, содержащий двигатель и редуктор, эле-, мент 9 обратной связи, регулирующий орган 10, делительный механизм 11, который тГбЖег ОТстоять и з соединенных определен. ным образом корпуса, барабана 12, плавающего поршня 13 и гайки-шестерни 14, редуктор 15, двигатель 16. Объем мерного кармана 17 образует часть сквозного отверстия барабана 12, свободная от плавающего поршня 3. Устройство содержит передачу 18, упругие мембраны 15, датчики 20, горизонтальный участок материалопровода 21. Горизонтальный участок материалопровода 21 совместно с/установленными в нем в диаметрально противоположных сторонах в верти.кальной плоскости упругими мембранами 19, содержащими датчики 20, образуют изме661251рительный блок 22. Блок управления 23 может содержать, например, задатчик 1, регистрирующий прибор 2, компаратор 3, умножитель 4 и усилитель 5.. Преобразовательный блок 24 может содержать, например, двигатель-редуктор 8, элемент обратной связи 9 и регулирующий орган. 10. Барабан 12 заканчивается пустотелым валом, который соединен с двигателем 16 через редуктор 15. Двигатель 16 передачей 18 молсет, одновременно, соединяться с валом лагнетателя материала. Устройство работает следующим образом. Материал нагнетателем непрерывно подается через горизонтальный участок материалопровода 21 в делительный механизм 11. Барабанделительного механизма вращается от двигателя 16. Поршень, находящийся в сквозном отверстии 17 барабана 12, находится в сложном движении. Он вращается совместно с барабаном 12 и периодически перемещается поступательно под действием давления нагнетаемого материала. При каждом цикле поступательного перемещения поршня через выходное отверстие корпуса делительной головки отделяется очередная заготовка. При постоянстве средней плотности материала и неизменно.м значении объе.ма мерного кармана, масса заготовок стабильна. Выходной сигнал компаратора 3 равен нулю, если сигнал от задатчика 1 равен по амплитуде, и противоположен по фазе сигналу от блока умножения. При таком равенстве сигналов действительное значение массы заготовок равно заданному. При отклонении средней плотности делимого материалавыходной сигнал компаратора 3 становится не равным сигналу задатчика. На выходе компаратора 3 в этом случае появляется сигнал, амплитуда и фаза которого предопределяется фазой и величиной несоответствия действительного и заданного значений массы заготовок. Этот сигнал усиливается усилителем 5 и Поступает на исполнительный механизм 8, который через передачу, перемещает регулирующий орган 10. Одновременно с перемещением регули-, рующего органа изменяется сигнал с элемента 9 обратной связи. Отработка устройством сигнала рассогласования будет продолжаться до тех пор, пока величины сигналов от умножителя 4 и задатчика 1 вновь не станут равны. При этом новому значению средней плотности материала станет в обратной пропорции соответствовать новое значение полезного объема мерного кармана, причем масса заготовок вновь будет соответствовать заданной. При изменении полезного объема гайкашестерня 14 поворачивается. При этом она ввертывается в шпильки полупоршней поршня 13 или вывертывается из них. В первом случае расстояние между половинками уменьшается, во втором - увеличивается.

Посредством показывающего прибора 2 оператор наблюдать за действительным значением массы заготовок.

Переключателем 7 можно производить выбор режима регулирования «ручной -«автоматический. В первому случае на управляющие цепи исполнительного механизма 8 поступает сигнал от блокадистанционного управления «больше - «меньше 6. Во втором случае регулирование производится автоматически.

На фиг. 2,3 изображено в схематическом виде положение датчиков на горизонтальном участке материалопровода. При включении, датчиков, «а,б,в,г по схеме (фиг:-3) сигнал, снимаемый с измерительной диагонали моста, эквивалентно равен разности деформаций между жесткими центрами нижней и верхней мембран 19. Разность деформаций обусловлена действием массовых сил. При перемещении материала по горизонтальному участку материалопровода 2 силы избыточного давления, под действием которых материал перемещается, действуют по нормали и равны. Деформации мембран 19 от действия этих сил равны и взаимно компенсируются. Массовые силы, величина которых обусловлена средней плотностью материала, действует на стенки нормально и по закону сложения сил. В наибольшей мере действие массовых сил проявляется в нижней точке горизонтального материалопровода. В верхней точке материалопровода массовые силы равны нулю.

Применительно к естоделительным машинам со шнековым нагнетанием теста, имеющим в настоящее время точность деления ±2,5of, устройство, по расчетным данным, обеспечивает точность деления ±1,09.

Формула изобретения

Устройство для автоматического контро ля и регулирования массы заготовок, например, для тестоделителя, включающее делительный .механизм, измерительный блок с датчиками, включенными по дифференцильной схеме, преобразовательный блок, содержащий двигатель, редуктор, регулирующий орган и элемент обратной связи, блок управления, снабженный задатчиком, регистрирующим прибором и усилителем, отличающееся тем, что, с целью повышения точности деления материала на заготовки, измерительный блок выполнен в виде упругих мембран, датчики Измерительного блока попарно укреплены на рабочих поверхностях упругих мембран, а блок управления дополнитеЛьно снабжен компаратором и умножителем, причем входы последнего соединены с преобразовательным и измерительным блоками, выход - с входом компаратора, к другому входу которого подключен задатчик,

а выход компаратора подключен к преобразовательному блоку через усилитель.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 473501, кл. А 21 С 5/02, 1973.

2. Авторское свидетельство СССР № 334485, кл. G01 G 9/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕСТОДЕЛИТЕЛЬ | 2012 |

|

RU2503183C2 |

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2287277C1 |

| Следящий электропривод с компенсацией люфта | 1981 |

|

SU981929A1 |

| РЕГУЛЯТОР ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТОГО ПРОДУКТА | 1991 |

|

RU2038437C1 |

| Устройство управления летучими ножницами с механизмом выравнивания скоростей | 1989 |

|

SU1682058A1 |

| Система регулирования натяжения полотна | 1976 |

|

SU693333A1 |

| Устройство автоматического регулирования экструдера | 1989 |

|

SU1801222A3 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНОГО ОБСЛЕДОВАНИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2069288C1 |

| Система автоматического управления режимами работы уборочной машины | 1983 |

|

SU1281197A1 |

| Вибрационный каток | 1977 |

|

SU723018A1 |

23

Материал 13 20 ()

&Да

t 1f

ЗаготоВка

и.1

Авторы

Даты

1979-05-05—Публикация

1976-12-20—Подача