Предлагаемое изобретение относится к пищевой промышленности, в частности к хлебопекарному производству, а именно к хлебопекарному оборудованию.

Известна конструкция тестоделительной машины А2-ХТН («Справочник по хлебопекарному производству», том 1, стр.295-296. Издательство «Пищевая промышленность», М., 1972 г.).

Она состоит из станины, приемного бункера, тестовой камеры, делительной головки и транспортера. Тестовая камера содержит вращательный вал с лопастями и заслонкой. Тесто захватывается вращающимися лопостями и проталкивается к входному отверстию делительной головки. В первый момент нагнетания заслонка открыта и в тестовой камере создается избыточное давление. Под действием этого давления мерный карман делительной головки заполняется тестом, одновременно предыдущая порция теста выталкивается поршнем делительной головки наружу. Отсечка отмеренной дозы теста осуществляется вращением делительной головки.

Недостатком известной тестоделительной машины является сложность конструкции (движение лопастей, заслонки и вращение делительной головки должны быть синхронны), большая металлоемкость машины (машина содержит много узлов и деталей) и, кроме того, при работе машины тесто подвергается сжатию и перетиранию между лопастями и заслонкой, что ухудшает структуру теста.

Известна также конструкция тестоделительной машины марки «Кузбасс». Она состоит из тестового бункера, питающего шнека, станины, электродвигателя, транспортера, распределительной муфты и делительной головки. Делительная головка тестоделителя «Кузбасс» включает в себя корпус, в котором находится периодически вращающийся барабан с карманом, «плавающие» поршни, пружины для амортизации, шпильки, предотвращающие выпадение поршней из кармана, регулировочный винт («Справочник по хлебопекарному производству», том 1, стр.287-289. Издательство «Пищевая промышленность», М., 1972 г.).

Тесто из бункера нагнетается шнеком в карман периодически вращающегося барабана. Под действием избыточного давления теста поршни перемещаются по карману вниз, выталкивая предыдущую порцию теста наружу. Затем включается распределительная муфта и поворачивает барабан с карманом на 180 градусов, предыдущая порция теста подрезается между кромками корпуса головки и вращающимся барабаном.

Недостатком известной конструкции является ее сложность и то, что при вращении шнека происходит перетирание теста, это ухудшает его структуру и, в конечном итоге, приводит к ухудшению качества выпекаемой продукции.

Наиболее близкой к предлагаемому изобретению по технической сущности является конструкция тестоделительной машины, содержащая приемный бункер, делительный барабан с размещенным в нем приводным поршнем со штоком и снабженная режущей плитой, находящейся между барабаном и бункером и жестко соединенной с последним механизмом опускания поршня вниз, механизмом регулирования массы порции теста, привод поршня выполнен в виде шатунно-кривошипного механизма, на боковой поверхности колеса которого установлен неповоротный кулачок, механизм опускания поршня вниз выполнен в виде двух одинаковых рычагов, установленных на одной оси симметрично относительно поршня со штоком с возможностью одновременного поворота вокруг их общей оси и с возможностью взаимодействия одного из них с кулачком шатунно-кривошипного механизма, причем на одном конце рычага, взаимодействующего с этим кулачком, установлен ролик, обеспечивающий такое взаимодействие, механизм регулирования массы порции теста выполнен в виде двух одинаковых кулачков, установленных симметрично относительно поршня со штоком и состоящих каждый из двух частей, соединенных шарнирно с возможностью изменения профилей кулачков, шток соединен с осью по ее центру, на которой установлены четыре ролика, два из которых с возможностью движения по профилям рычагов, а два других - по профилям кулачков механизма регулирования массы порции теста (RU №2127523, А 21 С 5/04, Бакурский B.C., Ульянин С.Г., НПП Фирма «Восход». Опубл. 20.03.99).

Недостатком известной тестоделительной машины является сложность конструкции механизма, приводящего в движение приводной поршень, и механизма регулирования массы порции теста, которые содержат много рычагов, кулачков, роликов, штоков, осей и других трущихся деталей. При работе машины трущиеся детали изнашиваются, что приводит к «отказу» машины в работе. Вероятность «отказа» машины тем выше, чем больше трущихся деталей в ее конструкции. В прототипе герметичность между режущей плитой и делительным барабаном достигается за счет точности обработки деталей, однако, в процессе работы машины детали изнашиваются и герметичность нарушается, что приводит к нарушению точности веса тестовой заготовки

Техническим результатом, достигаемым при реализации изобретения, является упрощение конструкции, снижение металлоемкости машины, увеличение срока службы машины, стабилизация заданной массы тестовой заготовки за счет улучшения герметичности между режущей плитой и делительным барабаном, устранение деформации и перетирания теста.

Этот технический результат достигается с помощью предлагаемой тестоделительной машины, содержащей приемный бункер, делительный барабан с размещенным в нем приводным поршнем со штоком, механизм регулирования массы порции теста и режущую плиту, жестко связанную с приемным бункером, которая содержит два шарнирно соединенных пневмоцилиндра, один из которых закреплен на корпусе машины, а второй закреплен на оси вращения делительного барабана, шток поршня второго пневмоцилидра жестко связан со штоком приводного поршня, при этом делительный барабан имеет подвижность относительно оси вращения и прижат пружиной к поверхности режущей плиты, а механизм регулирования массы порции теста выполнен в виде передвижного магнитного датчика положения, установленного на пневмоцилиндре и связанного с пневмораспределителем и электронным блоком управления

Высокое качество изделий из тестовых заготовок, полученных на данной тестоделительной машине, основано на принципе втягивания теста в делительный барабан под действием вакуума. Процесс втягивания теста начинается в тот момент, когда окна тестового бункера и режущей плиты расположены напротив мерного кармана делительного барабана, что позволяет тесту свободно «выходить» из тестового бункера, не нарушая его вязкопластической структуры. Благодаря подпружиненной конструкции делительного барабана зазоры между его поверхностью и режущей плитой сведены к минимуму, это обеспечивает герметичность, хорошее втягивание теста и точность веса тестовой заготовки.

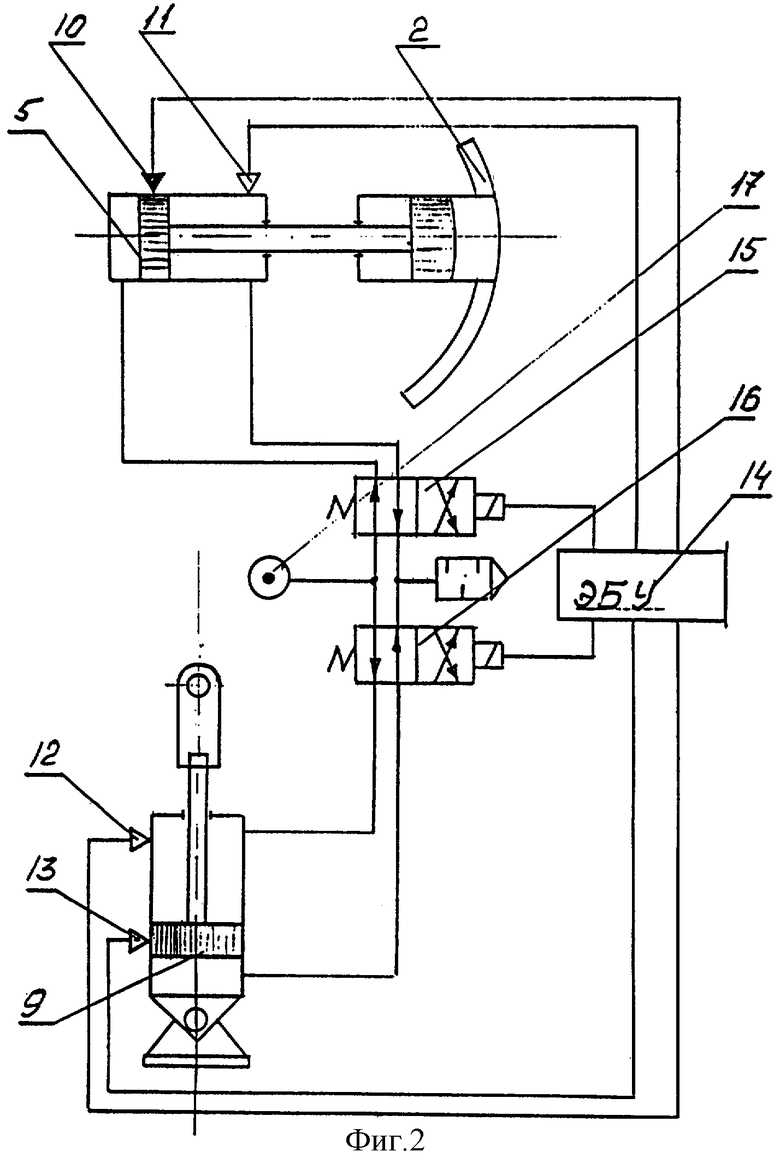

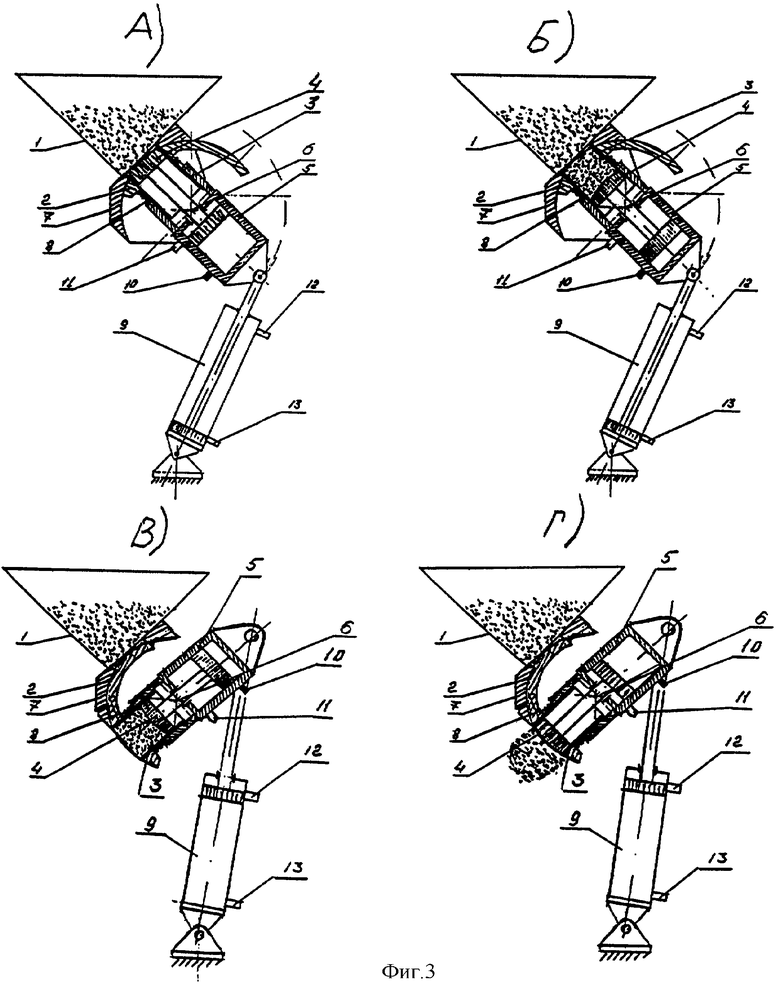

Конструкция тестоделительной машины представлена на фиг.1, на фиг.2 изображена принципиальная пневматическая схема и на фиг.3 показаны фазы работы.

Тестоделительная машина состоит из приемного бункера 1 (фиг 1), делительного барабана 2, который содержит мерный карман 3. Внутри мерного кармана находится приводной поршень 4, шток приводного поршня связан со штоком поршня пневмоцилиндра 5, который закреплен на оси вращения 6 делительного барабана 2. Делительный барабан 2 вращается внутри режущей плиты 7. Мерный карман 3 выполнен в виде цилиндра, который выполняет функцию направляющей делительного барабана 2. На мерном кармане 3 между пневмоцилиндром 5 и делительным барабаном 2 установлена пружина 8, которая прижимает делительный барабан к внутренней поверхности режущей плиты 7. С пневмоцилиндром 5 шарнирно связан пневмоцилиндр 9, который закреплен шарнирно на корпусе машины. На пневмоцилиндрах 5 и 9 установлены магнитные датчики положения 10, 11 и 12, 13 соответственно, причем магнитный датчик 10 подвижный. Магнитные датчики положения 10, 11, 12 и 13 связаны с электронным блоком управления 14 (в дальнейшем ЭБУ) (фиг.2), который управляет работой электромагнитных распределителей 15 и 16 (фиг.2). Электромагнитные распределители регулируют подачу воздуха от компрессора 17 (фиг.2) к пневмоцилиндрам 5 и 9.

Работает тестоделительная машина следующим образом. В исходном положении (фиг.3А) приемный бункер 1 заполнен тестом, барабан 2 вместе с приводным поршнем 4 находятся в верхней точке. Это положение достигается работой пневмоцилиндра 9, при этом его поршень «наезжает» на магнитный датчик положения 13, который подает сигнал на ЭБУ 14, тот, в свою очередь, «перекрывает» пневмораспределитель 15 и воздух от компрессора 17 подается в штоковую полость пневмоцилиндра 5, поршень пневмоцилиндра, а вместе с ним приводной поршень 4, перемещаются вниз и занимают положение, как показано на фиг.3Б. При движении приводного поршня вниз освобождается пространство мерного кармана 3, это пространство под действием атмосферного давления заполняется тестом. Величина движения поршня пневмоцилиндра 5 (или объем мерного кармана) устанавливается магнитным датчиком положения 10. Когда поршень пневмоцилиндра 5 «наезжает» на датчик 10, он подает сигнал на ЭБУ, который «перекрывает» пневмораспределители 15 и 16, при этом прекращается движение поршня пневмоцилиндра 5 (приводного поршня 4) и начинается движение поршня пневмоцилиндра 9, который поворачивает делительный барабан 2, как показано на фиг 3В. Когда поршень пневмоцилиндра 9 достигнет магнитного датчика положения 12, подается сигнал на ЭБУ, который «перекрывает» пневмораспределители 15 и 16. При этом прекращается движение пневмоцилиндра 9 и начинается движение пневмоцилиндра 5, который посредством приводного поршня 4 вытесняет тесто из мерного кармана наружу - положение на фиг.3Г. Когда поршень пневмоцилиндра 5 достигнет датчика 11 (положение на фиг.3Г), ЭБУ «перекроет» пневмораспределители 15 и 16, движение пневмоцилиндра 5 прекратится и начнется перемещение поршня пневмоцилиндра 9, который переместит делительный барабан 2 вверх, и он займет исходное положение (фиг.3А), на ЭБУ поступит сигнал от датчика положения 13 и цикл движения повторится.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР ОПАРЫ | 2009 |

|

RU2403720C1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2127523C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2332009C1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2126631C1 |

| Тестоделительная машина | 1972 |

|

SU448847A1 |

| Тестоделительная машина | 1987 |

|

SU1433449A2 |

| Тестоделительная машина | 1974 |

|

SU745464A1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ УКЛАДОЧНАЯ МАШИНА | 1997 |

|

RU2127058C1 |

| Тестоделительная машина | 1984 |

|

SU1240401A1 |

| Тестоделительная машина | 1976 |

|

SU571234A1 |

Изобретение относится к пищевой промышленности, в частности к устройствам обработки теста перед выпечкой. Тестоделительная машина состоит из приемного бункера, делительного барабана с размещенным в нем приводным поршнем, механизмом регулирования массы порции теста и режущей плиты, жестко связанной с приемным бункером. Машина содержит два шарнирно соединенных пневмоцилиндра, один из которых закреплен на корпусе машины, а второй закреплен на оси вращения делительного барабана. Шток поршня второго пневмоцилиндра жестко связан со штоком приводного поршня, при этом делительный барабан имеет подвижность относительно оси своего вращения и прижат пружиной к поверхности режущей плиты. Механизм регулирования массы порции теста выполнен в виде передвижного магнитного датчика положения, установленного на пневмоцилиндре и связанного с пневмораспределителем и электронным блоком управления. Изобретение позволяет упростить конструкцию устройства при улучшении параметров его работы. 3 ил.

Тестоделительная машина, включающая приемный бункер, делительный барабан с размещенным в нем приводным поршнем со штоком, механизм регулирования массы порции теста и режущую плиту, жестко связанную с приемным бункером, отличающаяся тем, что содержит два шарнирно соединенных пневмоцилиндра, один из которых закреплен на корпусе машины, а второй закреплен на оси вращения делительного барабана, шток поршня второго пневмоцилиндра жестко связан со штоком приводного поршня, при этом делительный барабан имеет подвижность относительно оси своего вращения и прижат пружиной к поверхности режущей плиты, а механизм регулирования массы порции теста выполнен в виде передвижного магнитного датчика положения, установленного на пневмоцилиндре и связанного с пневмораспределителем и электронным блоком управления.

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2127523C1 |

| Тестоделительная поршневая машина | 1956 |

|

SU145492A1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ МАШИНА | 0 |

|

SU218081A1 |

Авторы

Даты

2006-11-20—Публикация

2005-03-21—Подача