Изобретение относится к контрольноизмерительной технике, в частности к устройствам для измерения физико-химических параметров жидких сред, и может быть использовано для автоматического определения динамического поверхностного натяжения (ДПН) как в лабораторных, так и в производственных условиях. Известно устройство для исследования ДПН растворов поверхностно-активных веществ (ПАВ), которое измеряет макси мальное давление в газовом пузырьке, и по этому давлению судят о величине поверхностного натяжения 1. Внутри устройства предварительно создают избыточное давление, а затем измерительный капилляр погружают в исследуемую жидкость на определённую глубину. В результате образования газовых пузырьков на выходе капилляра избыточное давление внутри устройства постепенно уменьшается, что вызывает увеличение периода между появлением пузырьков до 2 мин. Влиять на продолжительность этих периодов иевозможно. В описанном устройстве продолжительность периодов между появлением пузырьков является функцией как предварительно созданного избыточного давления, так и поверхностных свойств раствора, которые подлежат определению. Кроме того, результаты измерения ДПН зависят от глубины погружения измерительного капилляра в исследуемую жидкость, а также от ее плотности. Наиболее близким техн.ическ им реп ением к предложенному является устройство для измерения ДПН, содержащее измерительный капилляр, барботажную трубку, пневматическую и электрическую схемы измерения, пневмоэлектрический преобразователь, задатчик времени существования поверхности раздела фаз, формирователи большого и малого подпоров и синхронизатор режима образования пузырьков 2. Это устройство позволяет стабилизировать время существования поверхности раздела фаз, ,а также исключить влияние глубины погружения измерительного капилляра в исследуемую жидкость и ее плотности на результаты определения ДПН. Недостатком устройства является необходимость ручной установки временного интервала между появлением последовательно образующихся газовых пузырьков. Так как

при определении ДПН этот интервал, соответствующий времени существования поверхности раздела фаз, необходимо непрерывно увеличивать, то ручная установка его не позволяет автоматизировать процесс измерения, а также является причиной расхождеНИН полученных результатов при одинаковых условиях измерения.

Цель изобретения - обеспечение автоматического измерения времени существования поверхности раздела фаз при определении ДПН растворов.

Для этого устройство дополнительно снабжено пневматическим шаговым двигателем и переменной пневматической емкостью, поЛость которой подключена к управляющей камере задачика времени существования поверхности раздела фаз, а приводной щток жестко соединен с выходным валом пневматического щагового двигателя. Вход двигателя подключен к выходу задатчика времени существования поверхности раздела фаз.

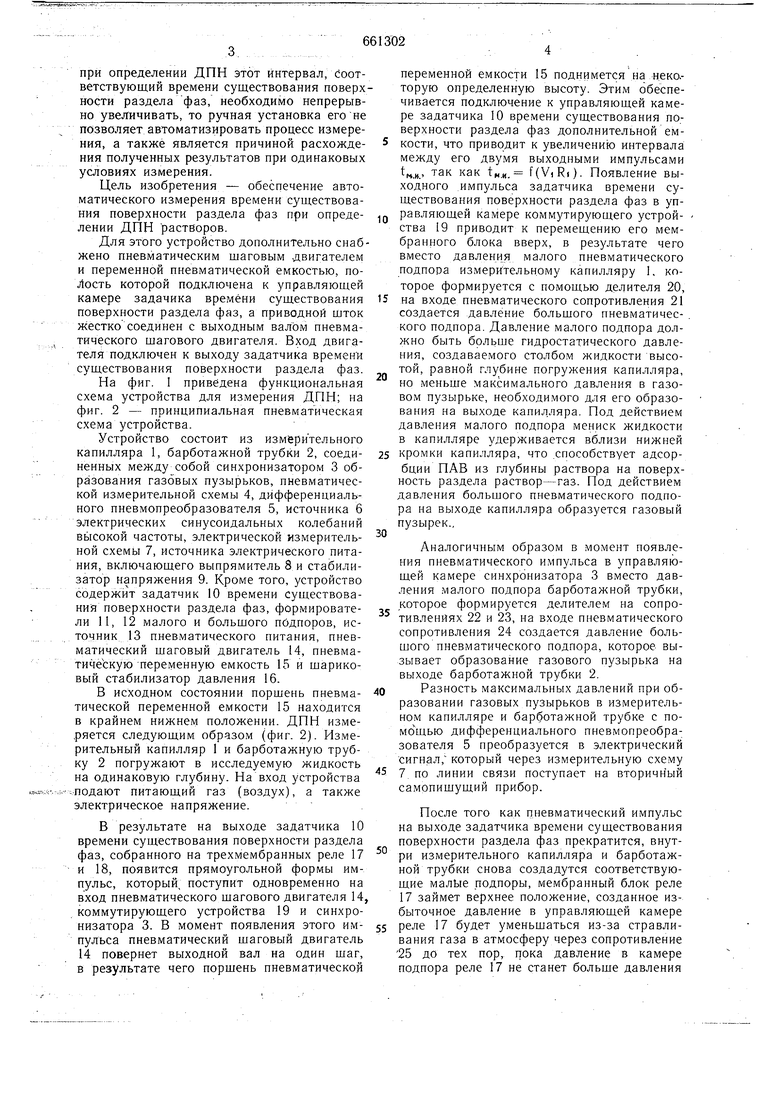

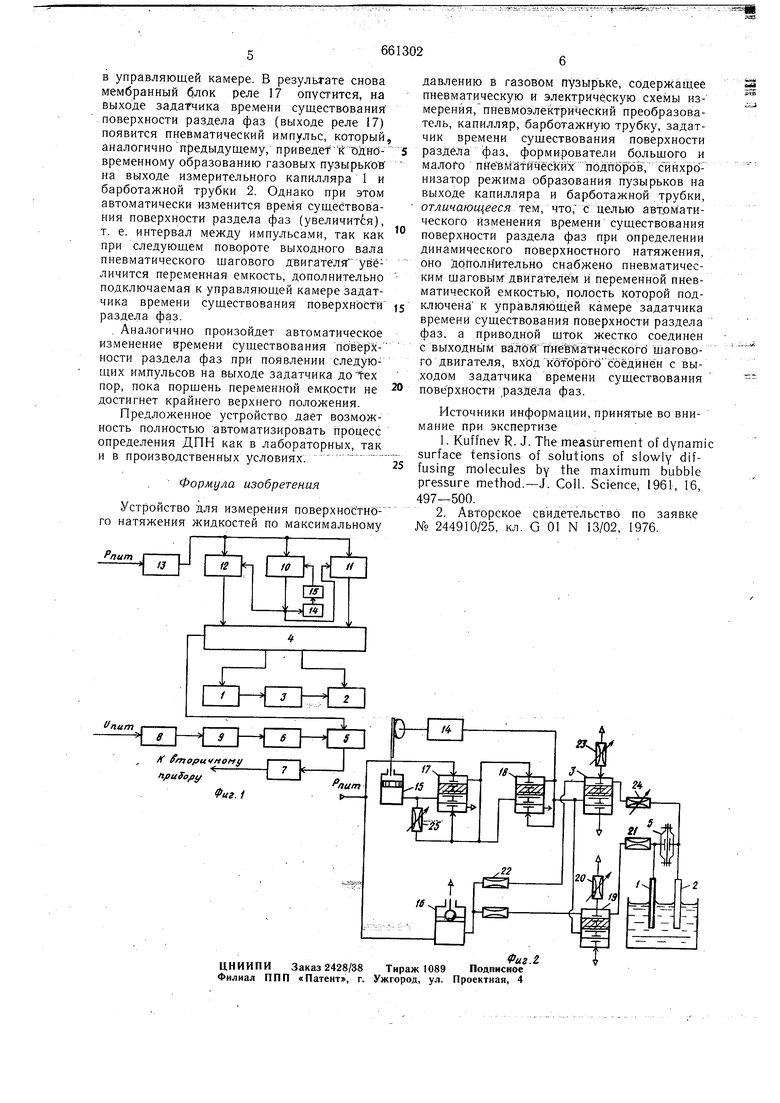

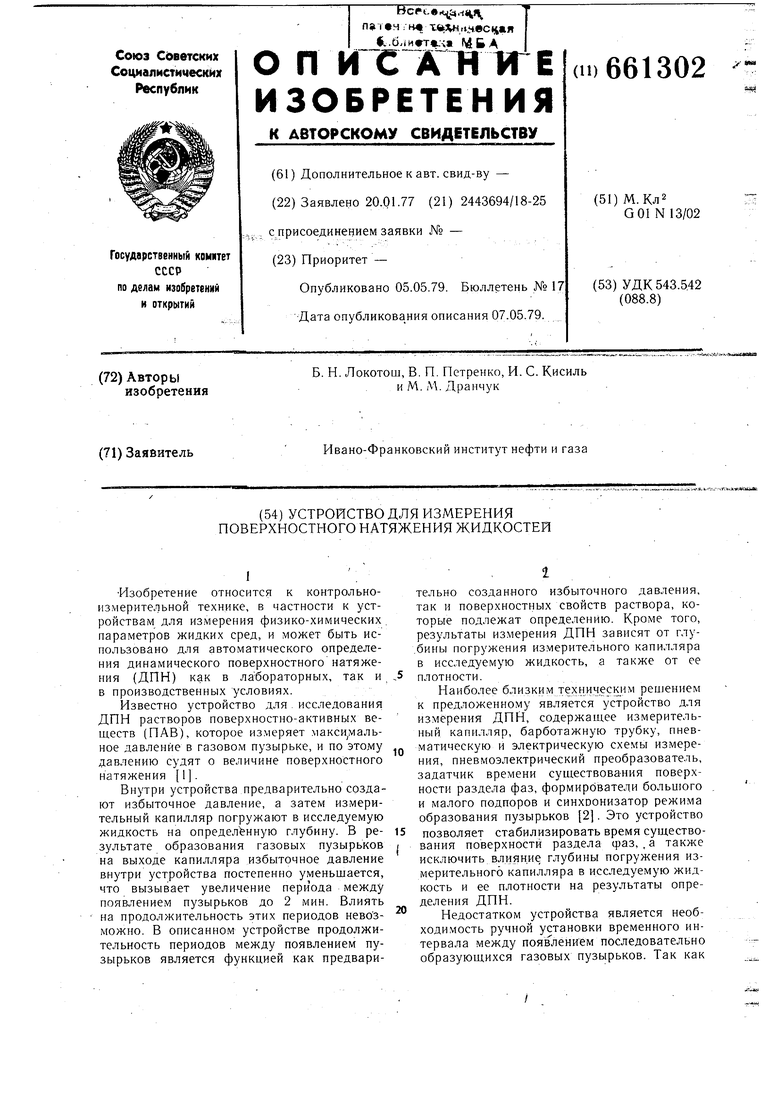

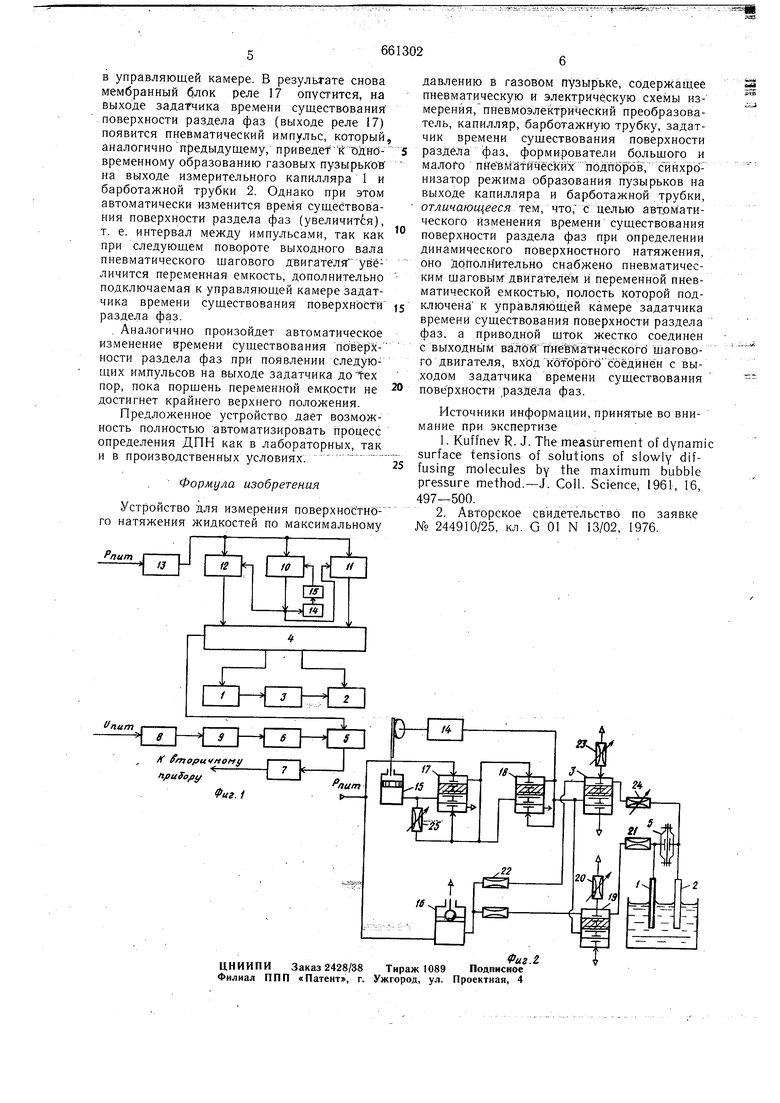

На фиг. I приведена функциональная схема устройства для измерения ДПН; на фиг. 2 - принципиальная пневматическая схема устройства.

Устройство состоит из измерительного капилляра 1, барботажной трубки 2, соединенных между собой синхронизатором 3 образования газовых пузырьков, пневматической измерительной схемы 4, дифференциального пневмопреобразователя 5, источника 6 электрических синусоидальных колебаний вь1сокой частоты, электрической измерительной схемы 7, источника электрического питания, включающего выпрямитель 8 и стабилизатор напряжения 9. Кроме того, устройство содержит задатчик 10 времени существования поверхности раздела фаз, формирователи II, 12 малого и больщого пбдпоров, источник 13 пневматического питания, пневматический щаговый двигатель 14, пневматическую переменную емкость 15 и щариковый стабилизатор давления 16.

В исходном состоянии поршень пневматической переменной емкости 15 находится в крайнем нижнем положении. ДПН измеряется следующим образом (фиг. 2). Измерительный капилляр 1 и барботажную трубку 2 погружают в исследуемую жидкость на одинаковую глубину. На вход устройства подают питающий газ (воздух), а также электрическое напряжение.

В результате на выходе задатчика 10 времени существования поверхности раздела фаз, собранного на трехмембранных реле 17 и 18, появится прямоугольной формы импульс, который, поступит одновременно на вход пневматического щагового двигателя 14 коммутирующего устройства 19 и синхронизатора 3. В момент появления этого импульса пневматический щаговый двигатель 14 повернет выходной вал на один шаг, в результате чего порщень пневматической

переменной емкости 15 поднимется на н.еко.торую определенную высоту. Этим обеспечивается подключение к управляющей камере задатчика 10 времени существования поверхности раздела фаз дополнительной емкости, что приводит к увеличению интервала между его двумя выходными импульсами 1„и., так как tm.«. (ViRi)- Появление выходного .импульса задатчика времени существования поверхности раздела фаз в управляющей камере коммутирующего устройства 19 приводит к перемещению его мембранного блока вверх, в результате чего вместо давления малого пневматического подпора измерительному капилляру 1, которое формируется с помощью делителя 20, на входе пневматического сопротивления 21 создается давление большого пневматического подпора. Давление малого подпора должно быть больше гидростатического давления, создаваемого столбом жидкости высотой, равной глубине погружения капилляра, но меньше максимального давления в газовом пузырьке, необходимого для его образования на выходе капилляра. Под действием давления малого подпора мениск жидкости в капилляре удерживается вблизи нижней кромки капилляра, что .способствует адсорбции ПАВ из глубины раствора на поверхность раздела раствор-газ. Под действием давления большого пневматического подпора на выходе капилляра образуется газовый пузырек..

Аналогичным образом в момент появления пневматического импульса в управляющей камере синхронизатора 3 вместо давления .малого подпора барботажной трубки, которое формируется делителем на сопротивлениях 22 и 23, на входе пневматического сопротивления 24 создается давление большого пневматического подпора, которое вызывает образование газового пузырька на выходе барботажной трубки 2.

Разность максимальных давлений при образовании газовых пузырьков в измерительном капилляре и барботажной трубке с помощью дифференциального пневмопреобразователя 5 преобразуется в электрический сигнал, который через измерительную схему 7. по линии связи поступает на вторичный самопищущий прибор.

После того как пневматический импульс на выходе задатчика времени существования поверхности раздела фаз прекратится, внутри измерительного капилляра и барботажной трубки снова создадутся соответствующие малые подпоры, мембранный блок реле 17 займет верхнее положение, созданное избыточное давление в управляющей камере реле 17 будет уменьшаться из-за стравливания газа в атмосферу через сопротивление 25 до тех пор, пока давление в камере подпора реле 17 не станет больше давления

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения поверх-НОСТНОгО НАТяжЕНия жидКОСТЕй | 1979 |

|

SU817533A1 |

| Устройство для измерения поверхностногоНАТяжЕНия жидКОСТЕй | 1978 |

|

SU796740A1 |

| Устройство для измерения поверхностного натяжения жидкостей | 1976 |

|

SU603879A1 |

| Устройство для определения поверхностного натяжения жидкостей | 1983 |

|

SU1140008A1 |

| Система регулирования концентрациипОВЕРХНОСТНО-АКТиВНОгО ВЕщЕСТВА B PACT-BOPE | 1979 |

|

SU842730A1 |

| Устройство для определения поверхност-НОгО НАТяжЕНия жидКОСТЕй | 1979 |

|

SU828022A1 |

| Устройство для измерения поверхностного натяжения жидкостей | 1981 |

|

SU972333A1 |

| Устройство для измерения поверхностного натяжения жидкостей | 1981 |

|

SU972332A2 |

| Устройство для измерения поверхностного напряжения жидкостей | 1975 |

|

SU538278A1 |

| Устройство для измерения вязкости расплавов металла | 1980 |

|

SU894473A1 |

Авторы

Даты

1979-05-05—Публикация

1977-01-20—Подача