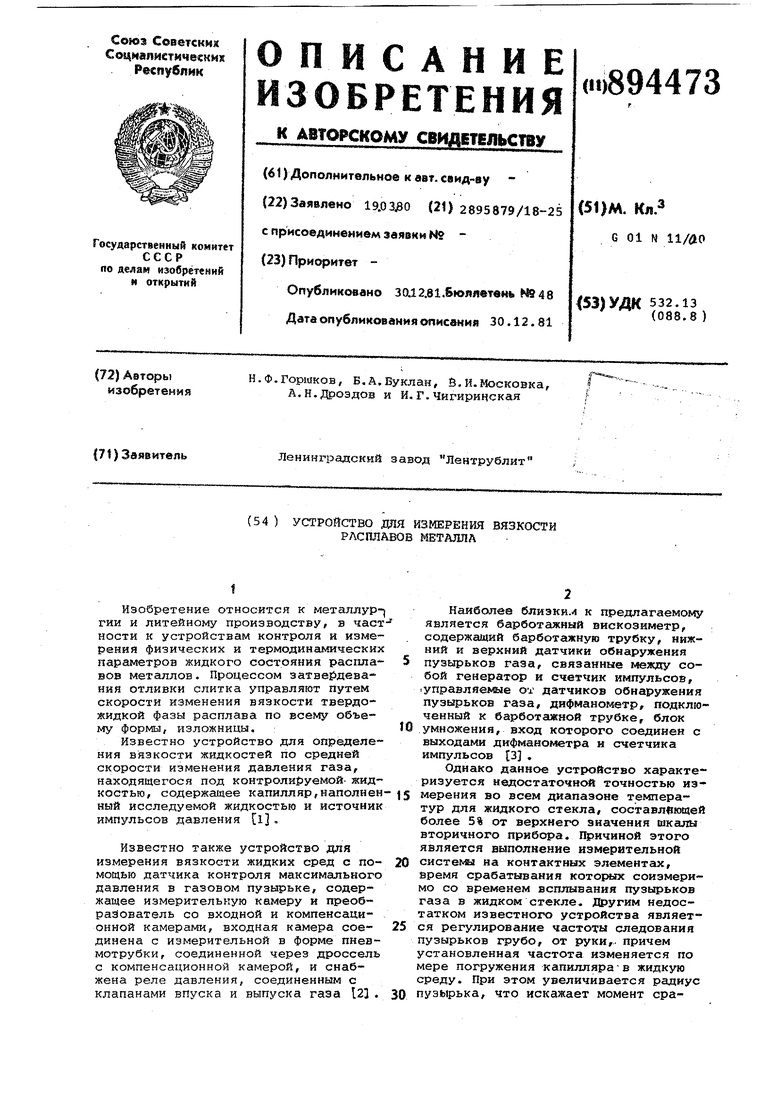

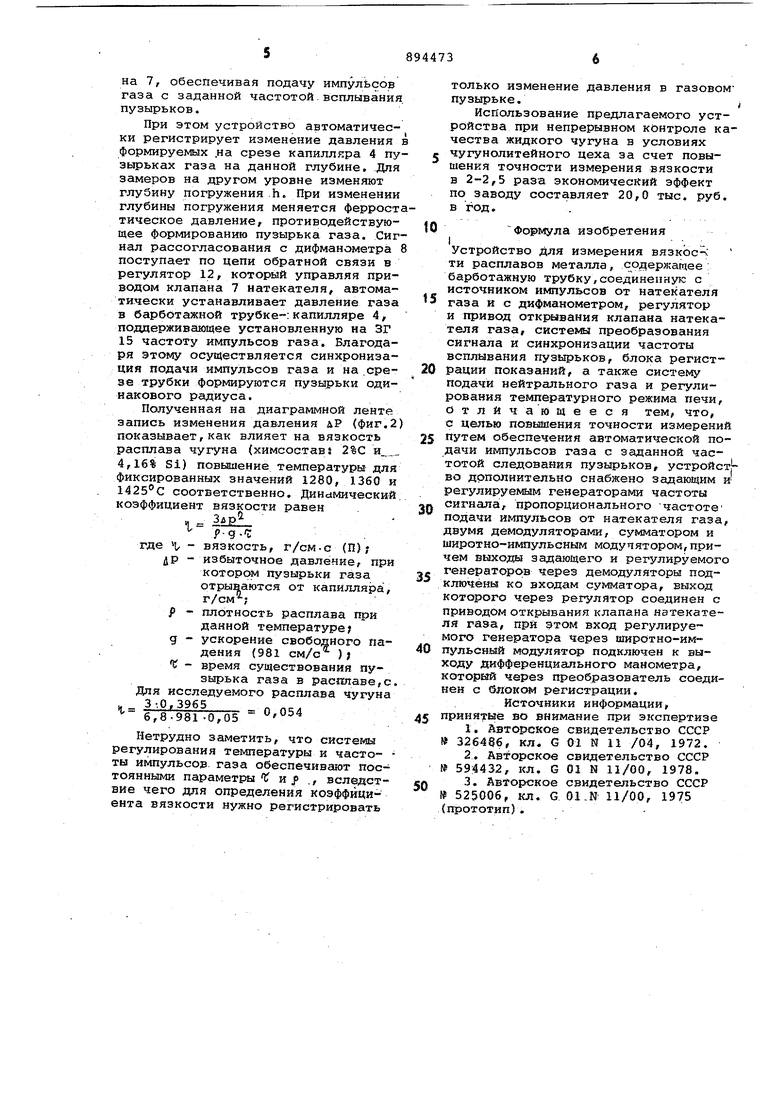

Изобретение относится к металлургии и литейному производству, в част ности к устройствам контроля и измерения физических и термолинаьмических параметров жидкого состояния paciuiaвов металлов. Процессом затве девания отливки слитка управляют путем скорости изменения вязкости твердожидкой фазы расплава по всему объему формы, изложницы. Известно устройство для определения вязкости жидкостей по средней скорости изменения давления газа, находящегося под контроли{)уемой- жидкостью, содержащее капилляр,наполнен ный исследуемой жидкостью и источник импульсов давления 1, Известно также устройство для измерения вязкости жидких сред с помощью датчика контроля максимального давления в газовом пузырьке, содержащее измерительную камеру и преобразователь со входной и компенсационной камерами, входная камера соединена с измерительной в форме пневмотрубки, соединенной через дроссель с компенсационной камерой, и снабжена реле давления, соединенным с клапанами впуска и выпуска газа 12. Наиболее близким к предлагаемому является барботажный вискозиметр, содержащий барботажную трубку, нижний и верхний датчики обнаружения пузырьков газа, связанные между собой генератор и счетчик импульсов, tynpasHfleMbie от датчиков обнаружения пузырьков газа, дифманометр, подключенный к барботажной трубке, блок умножения, вход которого соединен с выходами дифмаиометра н счетчика импульсов 3 , Однако данное устройство характеризуется недостаточной точностью измерения во всем диапазоне температур для жидкого стекла, составлЦющей более 5% от верхнего значения шкалы вторичного прибора. Щ ичиной этого является выполнение измерительной CMCTGtfa на контактных элементах, время срабатывания которых соизмеримо со временем всплывания пузырьков газа в жидком стекле, недостатком известного устройства является регулирование частоты следования пузырьков грубо, от руки,, причем установленная частота изменяется по мере погружения капиллярав жидкую среду. При этом увеличивается радиус пузырька, что искажает момент ера тывания верхнего датчика, а это приводит к неточному определению вре мени всплывания пузырька, необходи мого для аналитического расчета вязкости. Кроме того, устройство не пригодно для замеров в металлических расплавах, так как в момент всплывани первого пузырька металл попадает в капилляр, за корачивая контакт нижне4 го датчика либо растворяя его при вь соких температурах, и система измерения выходит из строя. Цель изобретения - повьниение точности измерения путем обеспечения автоматической подачи импульсов газа с заданной частотой следования пузырьков и получение замеров на жидки металлах при достижении хорошей вое-; производимости результатов опыта. , Поставленная цель достигается ,тем что устройство дополнительно снабжено задающим и регулируемым генераторами частоты сигнала, пропорционального частоте подачи импульсов от натекателя газа, двумя демодуляторами, сумматором, широтно-импульсным модулятором, причем выходы задающего и регулируемого генераторов через демодуляторы.подключены ко входам сумматора, выход которого через регу лятор соединен с приводом открывания клапана натекателя газа, при этом вход регулируемого генера- : тора через широтно-импульсный моду лятор подключен к выходу дифференциального манометра, который через пре образователь соединен с блоком регис раций., На фиг. 1 изображена печь с наг ревателем; на фиг. 2 - диаграммная лента записи изменения давления ДР; на фиг. 3 - единичный скачок давления д Р при формировании и отрыве пазового пузырькаот среза капилляра. Устройство содержит печь 1 с нагревателем, в которой установлен тигл 2 с расплавом метгиша 3. Берботажная трубка-капилляр 4 установлена в расп лав на заданную глубину h с помощью конусного столика ь и подсоединена с одной стороны к системе подачи нейт рального газа (включающей баллон б с гелием) через клапан 7 натекателя газа; с другой стороны - к дифманометр5 8 с демпфером 9. В систему по} :ключен такжетарировочный манометр , :10. На ту же глубину в расплав погружена термопара 11, подключенная к системе регулирования т.ег пературы пе ;чи, содержащей регулятор 12, печной трансформатор 13 и измерительный при бор 14 Задающий (опорный) генератор 15 (ЗГ) с каналом 16 установки задания и регулируемый генератор 17 (РГ) частоты сигнала, пропорционального частоте всплывания пузырьков в распт лаве, через демодуляторы 18 и 19 .встречно подсоединены выходными ка.налами к сумматору 20. Выход последнего подключен на вход регулятора 21, Подсоединенного к приводу 22, кинематически связанному с механизмом 23 открывания клапана натекателя газа. Вход регулируемого генератора частоты подсоединен к системе преобразования сигнала, включающей широтно-импульсный модулятор 24 (шим), на вход которого подключены обмотки дифференциально-трансформаторного преобразователя дифманометра 8. Замкнутая обратная связь обеспечивает автоматическую подачу импульсов газа с заданной частотой следования пузырьков. Выход преобразователя подключен также к системе регистрации давления в газовом пузырьке, включаютей преобразователь 25 сигнала и, регистрирующий прибор 26. Устройство работает следующим образом. В печи 1 с расплавом чугуна (хим-. состав: С 2,2%, h 2%) в тигле 2 устанавливают на заданную глубину h срез капилляра 4 и спай термопары 11 с помощью конусного столика 5,. причем заданную температуру расплава поддерживают системой регулирования температуры печи 1..и контролируют по показаниям потейДнометра 14. Зачтем включают вентилем подачу импульсов газа от баллона б с гелием. Одновременно ключа5от ЗГ 15, предварительно установив по каналу 16 частоту всплывания пузырьков порядка 6-12 имп/MiiH. СигнаЛр пропорциональ ный заданной частоте следования ny-j зырькой, поступает через демодуля | тор 18 в сумматор 20 и с выхода его на вход регулятора 2:1. Привод 22 через редуктор 23 приоткрывает клапан 7 натекатехгя. газа. Газ, поступая в систему измерения, формирует пузырьки на срезе, капилляра. При этом давление в системе изменяется скачкообразио в соответствии с ростом и отрывом пузырьков газа от . каппиляр.а 4. Сигнал, пропорциональный изменению давления газа/ с дифманометра 8 поступает через npeoapafзователь 25 на регистрирующий прибор 26. Максимальное значение давле|ния в газовом пузырьке корректирук)т демпфером 9, выравнив ая скачкообраэ|ную запись калсдой серии пузырьков для различных глубин к общей оси. Одновременно сигнал с дифмакометра 8поступает в ШИМ 24, где синусоидальный сигнал различной амплитуды преобразуется в сигнал прямоугольной форми одной амплитуды, но с различным периодом. По цепи обратной связи сигнал поступает на вход РГ 17. С выхода РГ 17 сигнал проходит через, демодулятор 19 на вычитающий вход сумматора 20. Результирующий сигнал с сумматора 20 поступает в регуля,;тор 23, управляющий приводом клапана 7, обеспечивая подачу импульсов газа с заданной частотой.всплывания пузырьков.

При этом устройство автоматически регистрирует изменение давления формируемых .на срезе капилляра 4 пузырьках газа на данной глубине, .Для замеров на другом уровне изменяют глубину погружения.h. При изменении глубины погружения меняется ферросттическое давление, противодействующее формированию пузырька газа. Сигнал рассогласования с дифманометра поступает по цепи обратной связи в регулятор 12, который управляя приводом клапана 7 йатекателя, автоматически устанавливает давление газа в барботажной трубке-: капилляре 4, поддерживающее установленную на ЗГ 15 частоту импульсов газа. Благодаря этому осуществляется синхронизация подачи импульсов газа и на .срезе трубки формируются пузырьки одинакового радиуса.

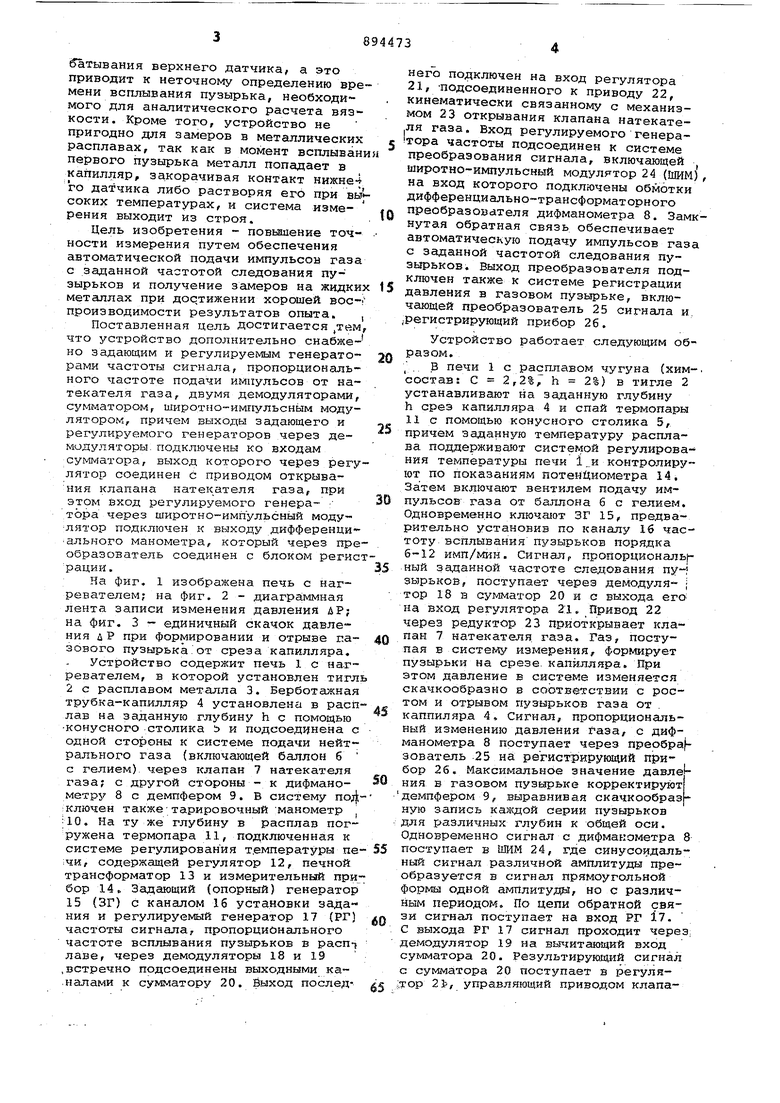

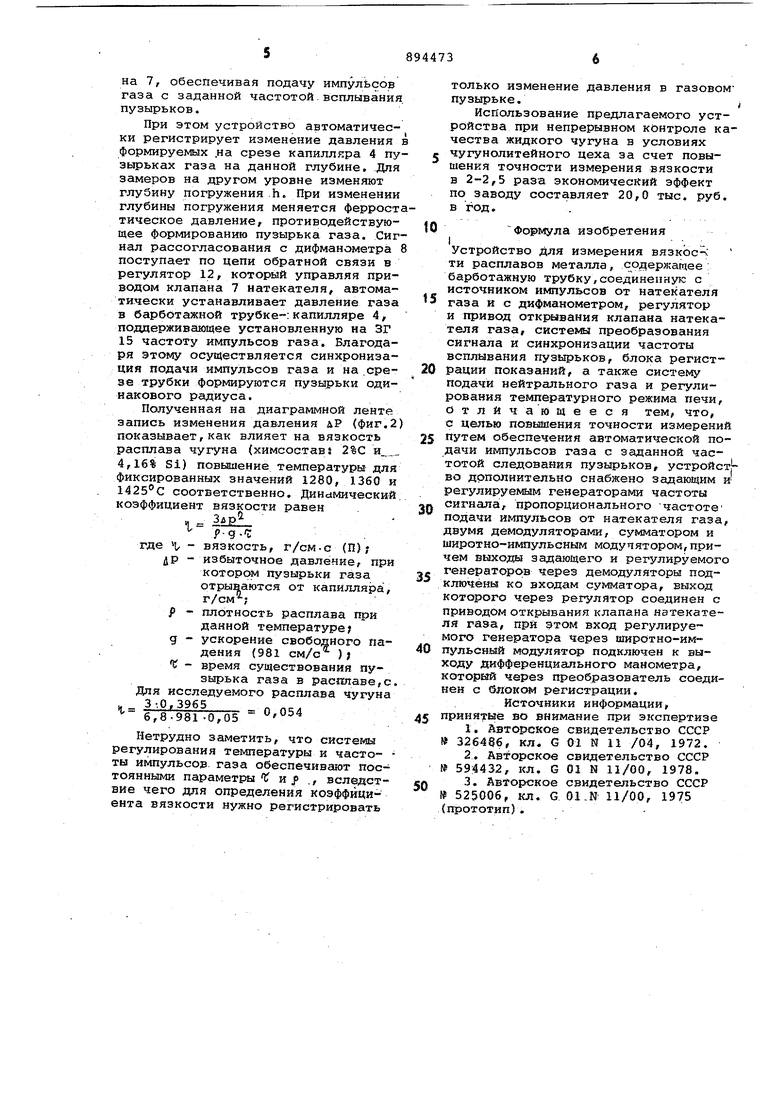

Полученная на диаграммной ленте запись изменения давления дР (фиг.2 показывает,как влияет на вязкость

расплава чугуна (химсостав 2%С и

4,16% Si) повышение Температуры для фиксированных значений 1280, 1360 и 1425°С соответственно. Динс1Мический коэффициент вязкости равен

г р-д.г

где 1 - вязкость, г/см-с (П); др - избыточное давление, при KOTopcjM пузырьки газа отрываются от капилляра, f плотность расплава при

данной температуре; g - ускорение свободного падения (981 см/с )) - время существования пузырька газа в расш1аве,с Для исследуемого расплава чугуна t- 3-.0,3965 о „ , 6,8-981-0,05 - °

Нетрудно заметить, что системы регулирования температуры и часто- ты импульсов. газа обеспечивают постоянными параметры If к f ., вследствие чего для определения коэффициента вязкости нужно регистрировать

только изменение давления в газовом пузырьке.f

Использование предлагаемого устройства при непрерывном контроле качества жидкого чугуна в условиях чугунолитейного цеха за счет повышения точности измерения вязкости в 2-2,5 раза экономический эффект по заводу составляет 20,0 тыс. руб. в год.

10

Формула изобретения

Устройство для измерения вязкое-; ти расплавов металла, содерлсащее : барботажную трубку,соединенную с источником импульсов от натекателя

газа и с дифманометром, регулятор и привод открывания клапана натекателя газа, система преобразования сигнала и синхронизации частоты всплывания пузырьков, блока регистрации показаний, а также систему подачи нейтрального газа и регулирования температурного режима печи, Отличающееся тем, что, с целью повышения точности измерений

путем обеспечения автоматической подачи импульсов газа с заданной частотой следования пузырьков, устройст во дополнительно снабжено задающим и регулируемым генераторами частоты

сигнала, пропорционального частоте подачи импульсов от натекателя газа, двумя демодуляторами, сумматором и широтно-импульсным модулятором,причем выходы задающего и регулируемого генераторр в через демодуляторы подключены ко входам сумматора, выход которого через регулятор соединен с приводом открывания клапана натекателя газа, при этом вход регулируемого генератора через ншротно-импульсный модулятор подключен к выходу дифференциального манометра, который через преобразователь соединен с блоком регистрации.

Источники информации,

принятые во внимание при экспертизе

1.авторское свидетельство СССР 326486, кл. G 01 N 11 /04, 1972.

2.Авторское свидетельство СССР № 59:4432, кл. G 01 N 11/00, 1978.

3. Авторское свидетельство СССР 525006, кл. G 01-N 11/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования концентрациипОВЕРХНОСТНО-АКТиВНОгО ВЕщЕСТВА B PACT-BOPE | 1979 |

|

SU842730A1 |

| Барботажный вискозиметр | 1975 |

|

SU525006A1 |

| Устройство для измерения поверхности натяжения расплавов | 1975 |

|

SU543850A1 |

| Устройство для измерения поверхностного натяжения жидкостей | 1981 |

|

SU972333A1 |

| Устройство для определения поверхност-НОгО НАТяжЕНия жидКОСТЕй | 1979 |

|

SU828022A1 |

| Устройство для измерения поверх-НОСТНОгО НАТяжЕНия жидКОСТЕй | 1979 |

|

SU817533A1 |

| Пневмометрическое устройство для измерения плотности жидкости | 1985 |

|

SU1245942A1 |

| РЕГУЛЯТОР КОНЦЕНТРАЦИИ ОЗОНА | 2000 |

|

RU2189070C2 |

| Устройство для измерения физико-химических параметров жидких сред | 1989 |

|

SU1679279A1 |

| Тестовой пневмометрический плотномер | 1986 |

|

SU1332190A1 |

Авторы

Даты

1981-12-30—Публикация

1980-03-19—Подача