При фрезерной добыче торфа применяют два способа производства работ по устройству осушительных канав.

Сущность первого способа состоит в следующем. По намеченной трассе выкапывается канава глубиной до 2 м; выкопанный торф отвозится на тачках на фрезерные поля. По мере сработки торфяной залежи производится дальнейшее углубление канавы, причем ввиду того, что бровки канавы оказываются выще уровня фрезерных поле11, производится срезка бровок. Когда дно канавы достигнет минерального грунта, целесообразность постепенного углубления исчезает, так как выкопанный грунт или надо складывать в кавальер рядом с канавой или вывозить из пределов торфомассива. В первом случае отпадает возможность дальнейшей срезки бровок, а при втором значительно удорожаются земляные работы.

При устройстве осушительных канав по второму способу принят следующий порядок работ. Вначале выкапывается канава глубиной

до 2 м для возможности эксплоатации торфяного массива. В дальнейшем канава углубляется сразу на проектную глубину, причем торф разбрасывается на фрезерном поле, а минеральный грунт складывается в кавальер вблизи канавы.

Оба способа производства работ имеют существенные недостатки: потеря площади торфяной залежи под кавальером минерального грунта, выброшенного из канавы (полоса отчуждения), большой объем земляных работ, затруднение при копке канав во влажных грунтах, необходимость укреплять откосы канав и т. д.

Все это приводит к значительному повы шению стоимости устройства осушительных канав.

Предложенный способ имеет целью исключить отмеченные недостатки и заключается в том, что торфяную зележь по обеим сторонам канавы (в полосе отчуждения) разрабатывают горизонтальными слоями с опережением этой разработки по глубине в сравнении с разработкой основной части залеж и.

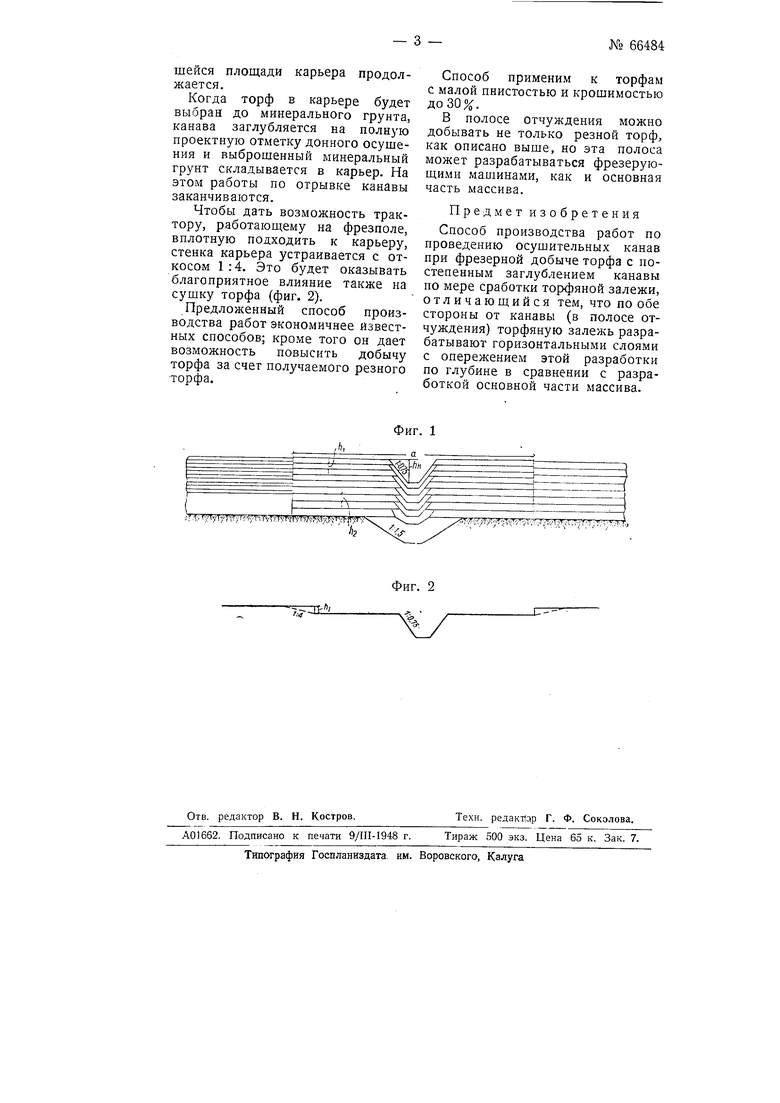

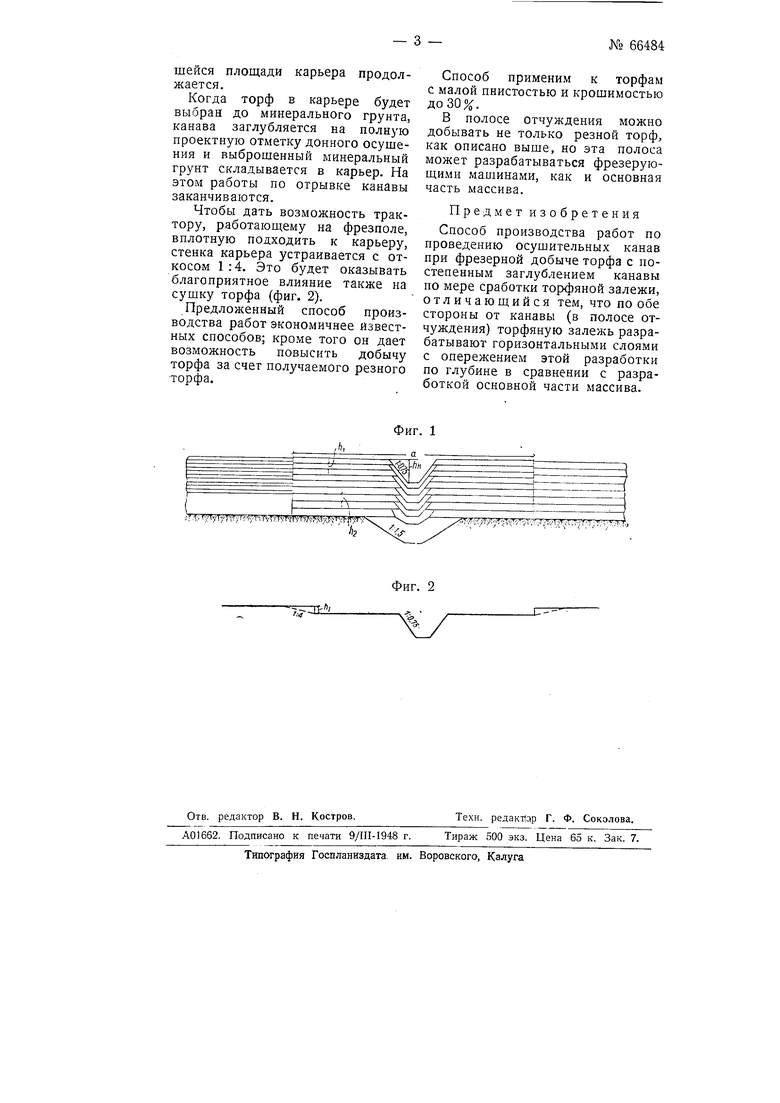

На чертеже фиг. 1 изображает схему производства работ по проведению канав предложенным способом и фиг. 2-поперечный профиль канавы и прилежащего карьера в цроцессе работы.

Способ производства работ рассмотрен на примере из практики: торфяная залежь имеет глубину 4,0 м; по условиям ее освоения и рельефу дна залежи канава заглубляется в минеральный грунт на глубину 2,0 м; коэфициент заложения откоса для минерального грунта принят ,50, для торфяного грунта ,75; ширина канавы по дну принята 1,0 м; ежегодная сработка фрезполей принимается 0,25 м; по условиям осушения глубина канавы принята 1,90 м, причем эта глубина при сработке фрезполей должна оставаться постоянной.

Предлагаемый способ производства работ состоит в следующем.

По намеченной трассе роется канава предварительного осушения глубиною йк 1,60 м. По обе стороны от нее в полосе отчуждения канавы открывается карьер резного торфа. Полоса отчуждения а канавы назначается в зависимости от глубины врезки канавы в минеральный грунт и в среднем равна 5-7 м на каждую сторону от оси канавы.

Добыча резного торфа производится поверхностно-послойным методом, который, как известно, состоит в том, что разработка залежи ведется слоями на глубину, равную высоте кирпича 13 см сразу на всей площади рабочего участка, отведенного под добычу торфа. Кирпичи в фигурах оставляются для сущки на обнаженной поверхности следующего слоя залежи. За сезон торфодобычи снимается два-три слоя кирпичей. Добыча резного торфа в полосе отчуждения канавы начинается за год до начала эксплоатации торфомассива.

За первый год в полосе отчуждения канавы снимается три слоя кирпича и таким образом карьер оказывается глубиною 0,89 м по отношению площадей, подготовленных под эксплоатацию фрездобычи. К концу первого года канава углубляется на ,39 м, имея таким образом по отношению к смежным с ней площадям глубину, равную 2,0 м; по отношению к карьеру глубина ее будет равна 1,60 м.

На второй год в полосе отчуждения канавы снимается вновь три слоя кирпичей общей глубиной 0,39 м, но в это время вступает в эксплоатацию торфа массив, и площадь его срабатывается на 0,25 м. Таким образом по второму году карьер становится уже глубиною 0,39 + (0,39-0,25) 0,53 м. В третий и четвертый сезон вновь снимается по три слоя кирпичей, и глубина карьера становится равной 0,81 м.

Начиная с пятого сезона и до окончания работ по добыче резного торфа, в полосе отчуждения канавы снимается всего лищь два слоя кирпичей, что составляет см, тогда как сработка фрезполей принята 25 см, т. е. в последующих сезонах добычи глубина карьера практически будет постоянна и равна 0,81 м.

Углубление канавы может производиться или ежегодно в конце сезона на 0,25 м или через каждые два года на 0,50 м.

Если принять заглубление через два года, то после второго углубления (в конце третьего сезона торфодобычи) глубинаканавы будет равна 1,60-0,,32 м, а еще через два года 1,32-0,,18 м; в дальнейщем эта глубина будет неизменна, но по отнощению фрезполей глубина канавы будет всегда равна 2,0 м; когда дно канавы при последующих углублениях коснется минерального грунта, то в полосе отчуждения канавы останется еще невыбранная залежь слоем 0,50 м; чтобы разработать залежь, дно канавы врезается в минеральный грунт на 0,50 м и этот грунт объемом около 1 м на 1 м выбрасывается в карьер (в какую-либо одну сторону и складывается у стенки карьера), а добыча резного торфа на оставшейся площади карьера продолжается.

Когда торф в карьере будет выбран до минерального грунта, канава заглубляется на полнзю проектную отметку донного осушения и выброшенный минеральный грунт складывается в карьер. На этом работы по отрывке канавы заканчиваются.

Чтобы дать возможность трактору, работающему на фрезполе, вплотную подходить к карьеру, стенка карьера устраивается с откосом 1 :4. Это будет оказывать благоприятное влияние также на сушку торфа (фиг, 2).

Предложенный способ производства работ экономичнее известных способов; кроме того он дает возможность повысить добычу торфа за счет получаемого резного торфа.

Способ применим к торфам с малой пнистостью и крошимостью до 30%.

В полосе отчуждения можно добывать не только резной торф, как описано выше, но эта полоса может разрабатываться фрезерующими машинами, как и основная часть массива.

Предмет изобретения

Способ производства работ по проведению осушительных канав при фрезерной добыче торфа с постепенным заглублением канавы по мере сработки торфяной залежи, отличающийся тем, что по обе стороны от канавы (в полосе отчуждения) торфяную залежь разрабатывают горизонтальными слоями с опережением этой разработки по глубине в сравнении с разработкой основной части массива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки торфяной залежи | 1946 |

|

SU70024A1 |

| Способ осушения верхних сдоев торфяной залежи | 1947 |

|

SU77061A1 |

| Способ добычи торфа | 1980 |

|

SU941590A1 |

| Способ подготовки выработанного фрезерным способом торфяного месторождения для сельскохозяйственного использования | 2018 |

|

RU2690239C1 |

| СПОСОБ СОЗДАНИЯ ОСУШИТЕЛЬНОЙ СИСТЕМЫ (ВАРИАНТЫ) | 2010 |

|

RU2474648C2 |

| Способ сушки торфа | 1935 |

|

SU47284A1 |

| Способ разработки торфяного месторождения | 1986 |

|

SU1408073A1 |

| СПОСОБ ОСУШЕНИЯ ЗЕМЕЛЬ В ЗОНЕ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 2007 |

|

RU2380480C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСУШЕННОСТИ РАЗРАБАТЫВАЕМОГО СЛОЯ ТОРФЯНОЙ ЗАЛЕЖИ | 1998 |

|

RU2130551C1 |

| Послойно-фрезерный способ добычи торфа на топливо | 1927 |

|

SU25584A1 |

Л7г«т г т«т тэт 1 г т гя } ккт«;мг г;; Ь

П-Л,

.i

Фиг. 1

Фиг. 2

U

Авторы

Даты

1946-01-01—Публикация

1945-07-28—Подача