1

Изобретение относится к области нанесения износостойкости покрытий.

Известен состав для нанесения фосфатного покрытия, содержащий окись цинка, азотную и фосфорную кислоты, фторсодержащее соединение и воду 1.

Однако на металлических поверхностях образуются фосфаты цинка, не обладающие антифрикционными и износостойкими свойствами.

Известен наиболее близкий к предлагаемому по технической сущности состав для нанесения антифрикционного покрытия, содержащий дисульфид молибдена, фосфорную кислоту, азотную кислоту, азотнокислое серебро, азотнокислый натрий, окись меди и фтористый натрий и воду 2.

Однако покрытие из такой суспензии вымывается маслами. При длительном хранении дисульфид молибдена реагирует с кислотами, вследствие чего образуется нерастворимый сульфид серебра, что приводит к снижению антифрикционных свойств покрытий.

Целью изобретения является повыщение антифрикционных свойств и износостойкости покрытий, которое наносится на детали углов трения, работающих с жидкими или консистентными смазками.

Достигают это тем, что предлагаемый состав, содержащий азотную кислоту, фосфорную кислоту, азотнокислое серебро, окись меди, азотнокислый натрий, с|)тористый натрий и воду, дополнительно содержит порощок политетрафторэтилена и фосфорнокислую медь при следующем соотнощении компонентов, вес. %: Порощок политетрафторэтилена20 30

Фосфорнокислая медь10-20

Фосфорная кислота (в пересчете на пятиокись фосфора)7,5-8

Азотная кислота

(уд. вес 1,4)1,8-2

Азотнокислое серебро1-4

Окись меди0,3-1

Азотнокислый натрий0,1-0,35

Фтористый натрий0,1-0,2

ВодаОстальное

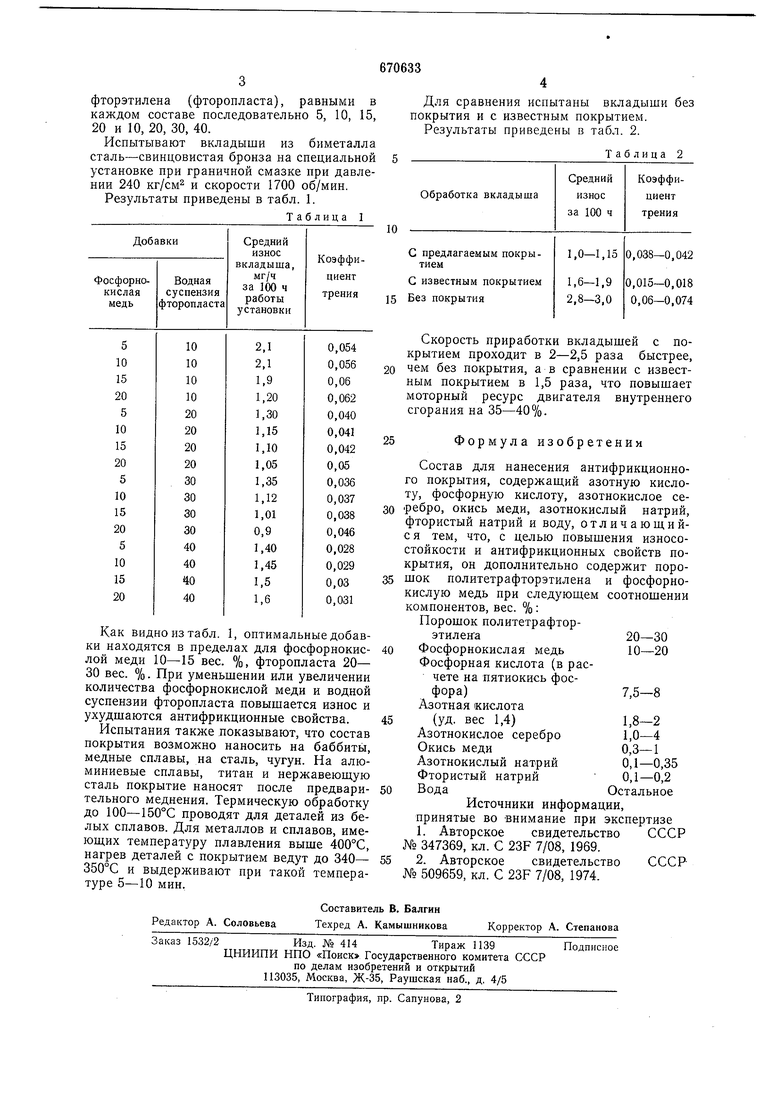

Пример. Для получения предлагаемого покрытия готовят составы, содержащие каждый, вес. %: азотная кислота 1,9; фосфорная кислота 7,75; азотнокислое серебро 2,5; азотнокислый натрий 0,325; фтористый натрий 0,15; окись меди 0,65 и отличающиеся друг от друга содержанием фосфорнокислой меди и водной суспензии политетрафторэтилена (фторопласта), равными в каждом составе последовательно 5, 10, 15, 20 и 10, 20, 30, 40.

Испытывают вкладыши из биметалла сталь-свинцовистая бронза на специальной установке при граничной смазке при давлении 240 кг/см и скорости 1700 об/мин.

Результаты приведены в табл. 1.

Таблица 1

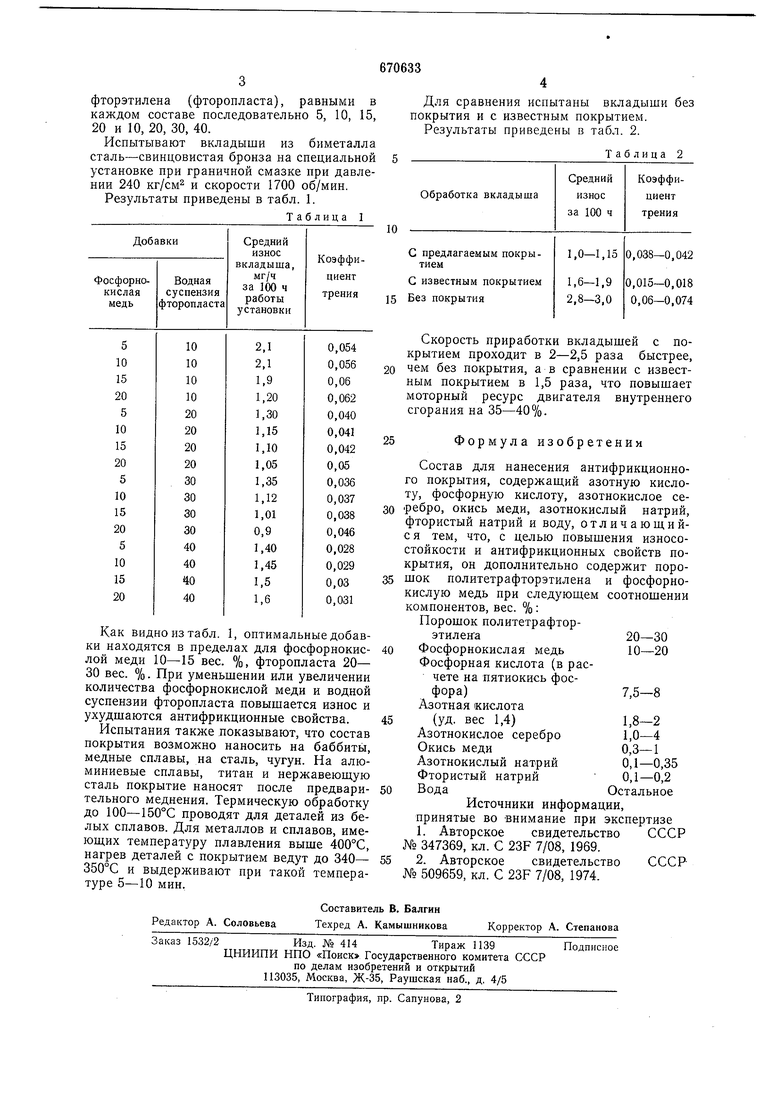

Для сравнения испытаны вкладыши без покрытия и с известным покрытием. Результаты приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нанесения твердосмазочного антифрикционного покрытия | 1988 |

|

SU1708922A1 |

| Состав для получения самосмазывающегосяпОКРыТия | 1979 |

|

SU819132A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2556155C2 |

| КОМПОЗИЦИЯ АНТИФРИКЦИОННОГО ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 2012 |

|

RU2493241C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ САМОСМАЗЫВАЮЩЕГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 1980 |

|

SU940495A1 |

| Суспензия для нанесения твердосма-зочного антифрикционного покрытия | 1974 |

|

SU509659A1 |

| КОМПЛЕКСНОЕ МИКРОУДОБРЕНИЕ | 1991 |

|

RU2048461C1 |

| СОСТАВ ТВЕРДОСМАЗОЧНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2011 |

|

RU2473711C1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

Авторы

Даты

1979-06-30—Публикация

1978-02-13—Подача