Изобретение относится к получению антиф0икционных износостойких покрытий и может быть использовано в машиностроении, автомобилестроении, . а&торемонтном производстве, в частности для Нанесения покрытий на гильзах цилиндров, шейках коленчатых валов, на пальцах и сухарях рулевых и реактивных тяг.

С целью повышения износостойкости трущихся сопряжений поверхности трения необходю о покрывать износостойким антифрикционным покрытием.

Цепь изобретения - повышение усталостной прочности покрытия, при сни)кении его стоимости и сохранении анти фрикционных свойств.

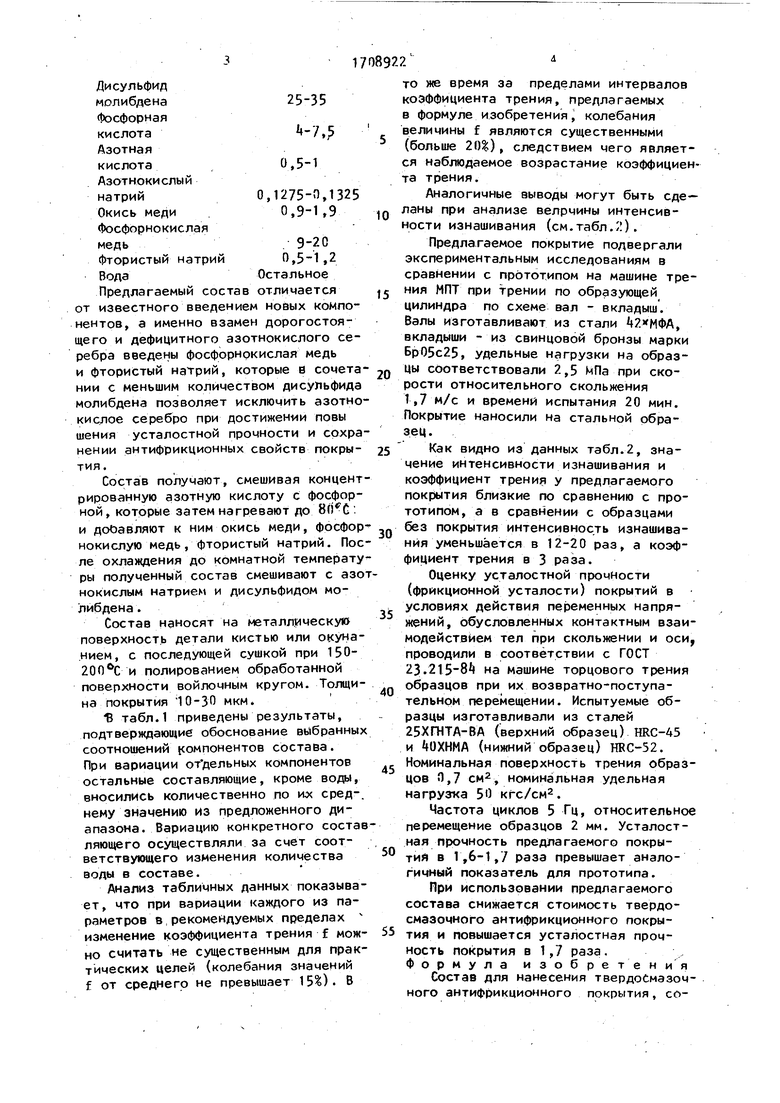

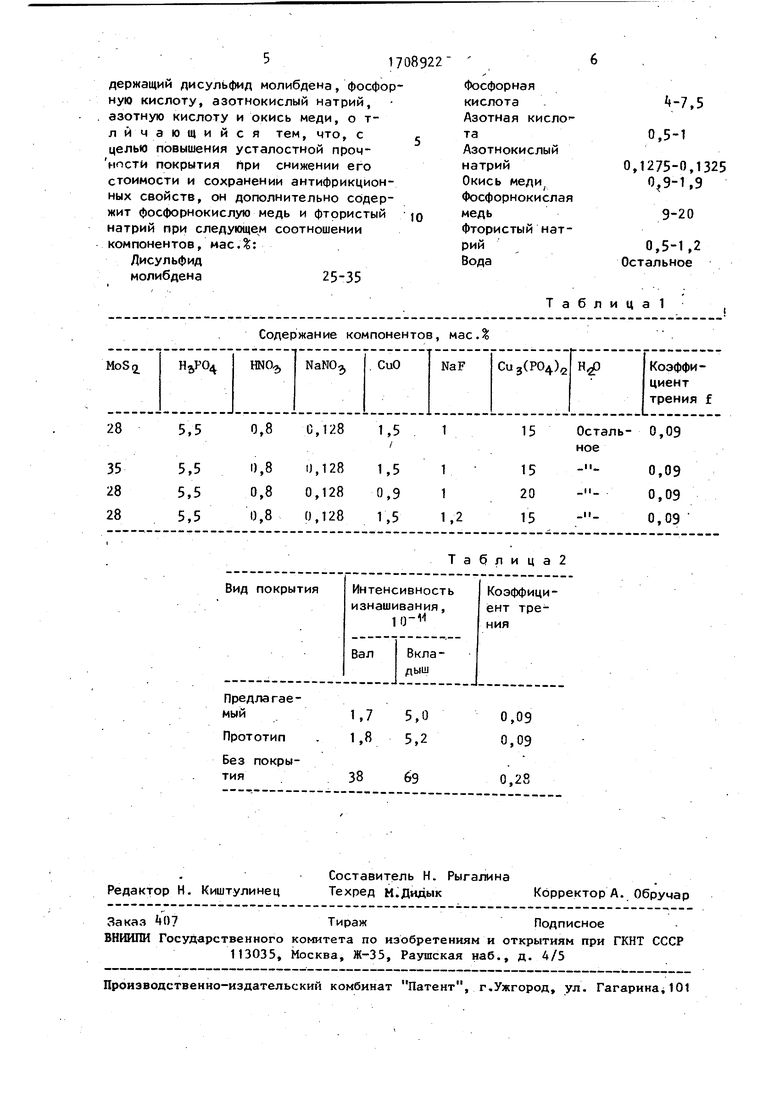

Поставленная цель достигается тем, что состав для нанесения металлоплакирующего антифрикционного покрытия, содержащий в качестве веществ снижающих трение, дисульфид молибдена и окись меди, в качестве вещества улучшающего адгезию, - фосфорную кислоту, a в качестве веществ, улучшающих растворимость состава в воде, - азотную кислоту и азотнокислый натрий, содержит дополнительно в качестве веществ, снижающих трение и повышающих усталостную прочность покрытия, фосфорнокислую медь и фтористый натрий-при следующем соотношении компонентов, масД: Дисульфид молибдена Фосфорная -7. кислота Азотная 0.5-1 кислота Азотнокислый 0,1275-0,1325 натрий 0.9-1,9 Окись меди Фосфорнокислая медь 0.5-1.2 Фтористый натрий Остальное Вода Предлагаемый состав отличается от известного введением новых компонентов, а именно взамен дорогостоящего и дефицитного азотнокислого серебра введены фосфорнокислая медь и фтористый натрий, которые в сочета нии с меньшим количеством дисульфида молибдена позволяет исключить азотно кислое серебро при достижении повы шения усталостной прочности и сохра нении антифрикционных свойств покрытия. Состав получают, смешивая концент рированную азотную кислоту с фосфорной . которые затем нагревают до : и доОавляют к ним окись меди, фосфор нокислую медь, фтористый натрий. Пос ле охлаждения до комнатной температу ры полученный состав смешивают с азо нокислым натрием и дисульфидом молибдена . Состав наносят на металлическук поверхность детали кистью или окунанием, с последующей сушкой при 150200 С и полированием обработанной поверхности войлочным кругом. Толщина покрытия 10-30 мкм. В табл.1 приведены результаты, подтверждающие обоснование выбранных соотношений компонентов состава. При вариации от дельных компонентов остальные составляющие, кроме воды, вносились количественно по их среднему значению из предложенного диапазона. Вариацию конкретного соста ляющего осуществляли за счет соответствующего изменения количества воды в составе. Анализ табличных данных показыва ет, что при вариации каждого из параметров в , рекомендуемых пределах изменение коэффициента трения f мож но считать не существенным для прак тических целей (колебания значений f от среднего не превышает 15%). В то же время за пределами интервалов коэффициента трения, предлагаемых в формуле изобретения, колебания величины f являются существенными (больше 20), следствием чего является наблюдаемое возрастание коэффициента трения. Аналогичные выводы могут быть еде- аны при анализе велрчины интенсивности изнашивания (см. табл. ii). Предлагаемое покрытие подвергали экспериментальным исследованиям в сравнении с прототипом на машине трения МПТ при трении по образующей цилиндра по схеме вал - вкладыш. Валы изготавливают из стали 2МФА. вкладыши - из свинцовой бронзы марки Бр05с25. удельные нагрузки на образцы соответствовали 2,5 МПа при скорости относительного скольжения 1.7 м/с и времени испытания 20 мин. Покрытие наносили на стальной образец. Как видно из данных табл.2, значение интенсивности изнашивания и коэффициент трения у предлагаемого покрытия близкие по сравнению с прототипом, а в сравнении с образцами без покрытия интенсивность изнашивания уменьшается в 12-20 раз. а коэффициент трения в 3 раза. Оценку усталостной прочности (фрикционной усталости) покрытий в условиях действия переменных напряжений, обусловленных контактным взаимодействием тел при скольжении и оси, проводили в соответствии с ГОСТ 2.2VS-9 на машине торцового трения образцов при их возвратно-поступательном перемещении. Испытуемые образцы изготавливали из сталей 25ХГНТА-ВА (верхний образец) HRC-45 и lOXHMA (нижний образец) HRC-52. Номинальная поверхность трения образцов 0,7 см, номинальная удельная нагрузха 50 кгс/см. Частота циклов 5 Гц, относительное перемещение образцов 2 мм. Усталостная прочность предлагаемого покрытий в 1,6-1,7 раза превышает аналогичный показатель для прототипа. При использовании предлагаемого состава снижается стоимость твердосмазочного антифрикционного покрытия и повышается усталостная прочность покрытия в 1,7 раза. Формула изобретения Состав для нанесения твердоСмазочного антифрикционного покрытия , со

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нанесения антифрикционного покрытия | 1978 |

|

SU670633A1 |

| СОСТАВ ТВЕРДОСМАЗОЧНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2011 |

|

RU2473711C1 |

| КОМПОЗИЦИЯ АНТИФРИКЦИОННОГО ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 2012 |

|

RU2493241C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2556155C2 |

| Состав для получения самосмазывающегосяпОКРыТия | 1979 |

|

SU819132A1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ТВЕРДОСМАЗОЧНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА КИНЕМАТИЧЕСКИЕ КОНТАКТНЫЕ ПАРЫ ИЗ МЕДНЫХ СПЛАВОВ | 2021 |

|

RU2767922C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1992 |

|

RU2017800C1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 2023 |

|

RU2820998C1 |

Изобретение относится к получению твердосмазочных антифрикционных покрытий и может быть использовано вмашиностроении, автомобилестроении, авторемонтном производстве, в частности для нанесения покрытий на гильзах цилиндров, шейках коленчатых валов, на пальцах и сухарях рулевых и реактивных тяг. Цель изобретения - повышение усталостной прочности покрытия при снижении его стоимости и сохранении антифрикционных, свойств. Состав для нанесения твердосмазочного - антифрикционного покрытия. содер>&»мт, мас.%: дисульфид молибдена 25-35; фосфорная кислота k~7,St азотная кислота 0,5-1; азотнокислый натрий 0,1275- 0,1325; окись меди 0,9-1,9, фосфорнокислая медь 9-20; фтористый натрий 0,5-1,2; вода остальное. Усталост- . ная прочность покрытия при циклическом нагружении увеличилась в 1,7 раза. 2 табл.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1992-01-30—Публикация

1988-12-26—Подача