(54) ЛИТЕЙНЫЙ СТЕРЖЕНЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ | 1990 |

|

RU1700853C |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАТРАЦЕВ | 1994 |

|

RU2129526C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ СИСТЕМЫ РАЗВЕТВЛЕННЫХ КАНАЛОВ В ОТЛИВКЕ | 1987 |

|

SU1559541A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| СПОСОБ ЛИТЬЯ С ПОМОЩЬЮ ЛОКАЛЬНОГО ВАКУУМИРОВАНИЯ ФОРМ, СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2278763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИБКИМ УЧАСТКОМ НА ДИСТАЛЬНОМ КОНЦЕ УДЛИНЕННОГО ИНСТРУМЕНТА, УПРАВЛЯЕМЫЙ ПРОВОЛОЧНЫЙ НАПРАВИТЕЛЬ И СПОСОБ УПРАВЛЕНИЯ ПРОВОЛОЧНЫМ НАПРАВИТЕЛЕМ | 1990 |

|

RU2074010C1 |

| Устройство для пористых изделий с отверстием | 1980 |

|

SU899277A1 |

| Литейный стержень | 1980 |

|

SU1030091A1 |

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

Изобретение относится к литейному производству, а именно к конструкциям литейных стержней.

Известен литейный стержень, включающий навитую на основу спираль из плотно прилегающих друг к другу витков стальной проволоки 1.

Недостатком этого стержня является невозможность получения отливок с тонкими криволинейньми каналаш.

Целью изобретения является устранение указанного недостатка.

Поставленная цель достигается тем, что основа выполнена в виде центрального прутка и расположенных вокруг него отдельных проволок;, основа выполняется из мягкого металла, например из меди; стержень выполняется с ответвлениньда; на части основы навиты две спирали; на части стсшьной спирали выполнено утолщение из формовочной смеси.

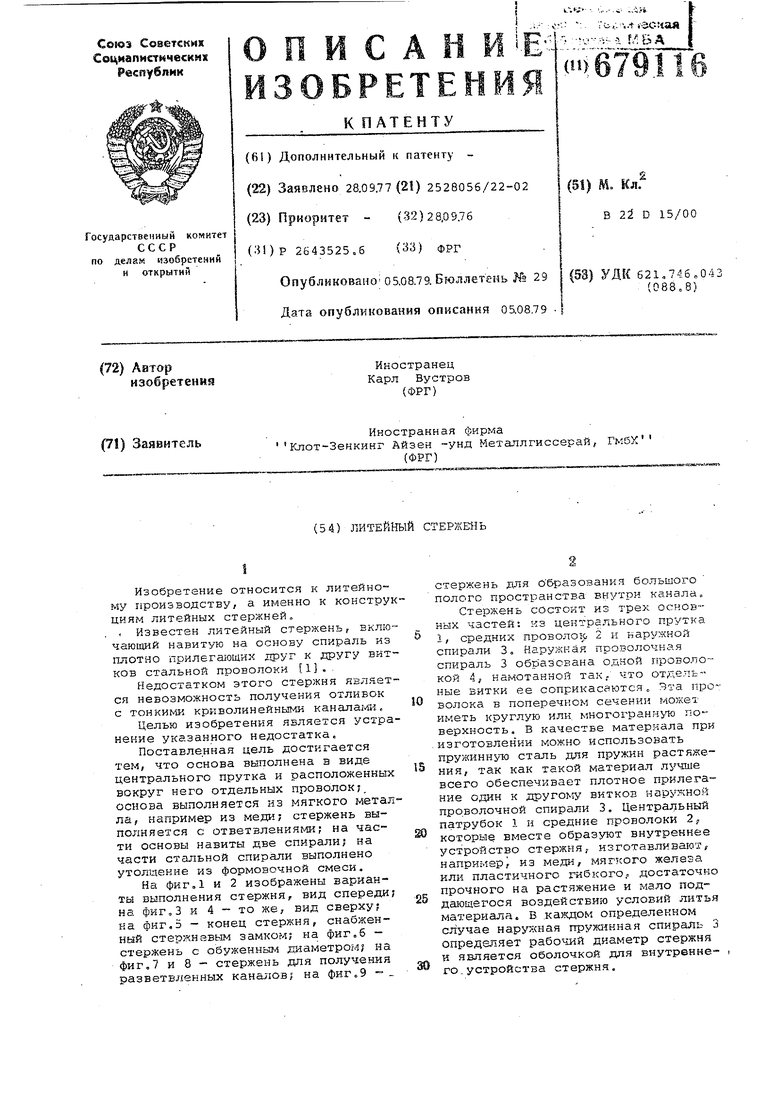

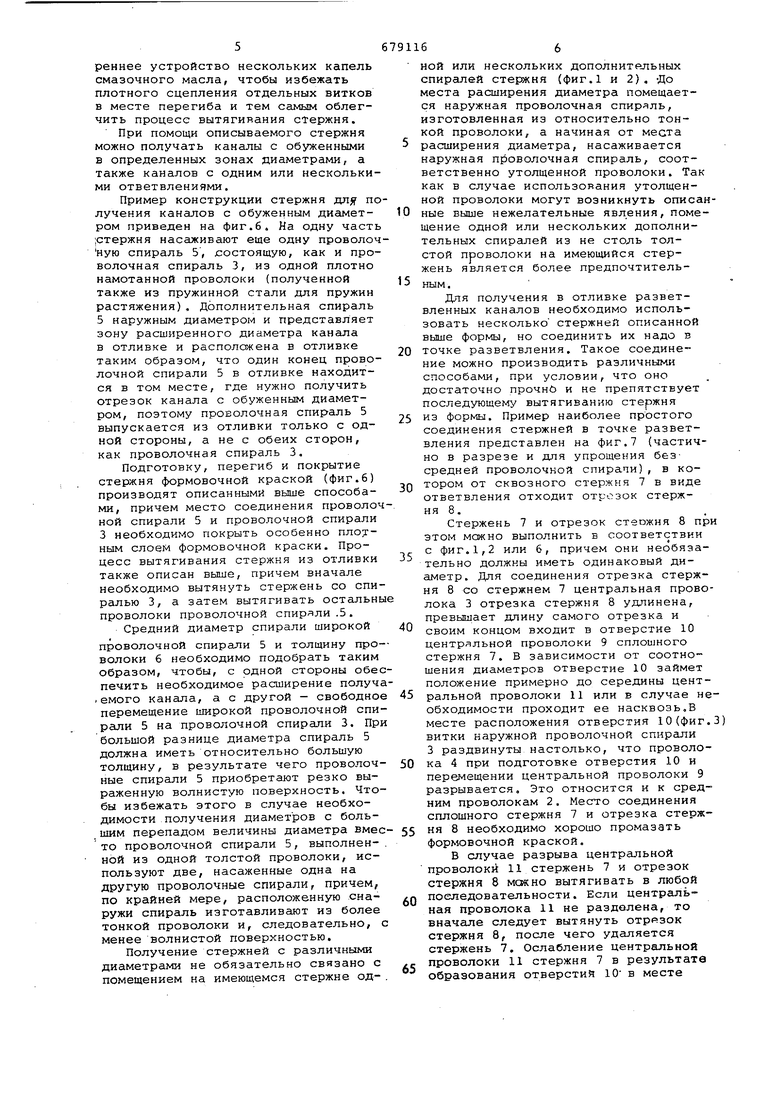

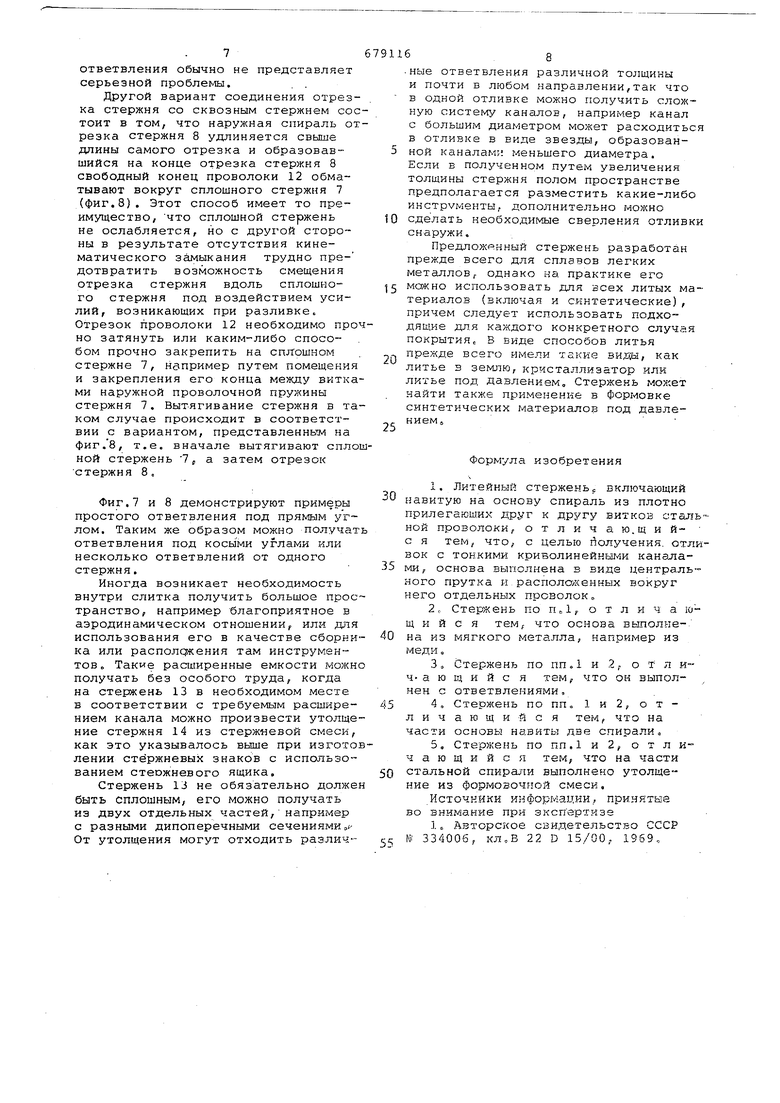

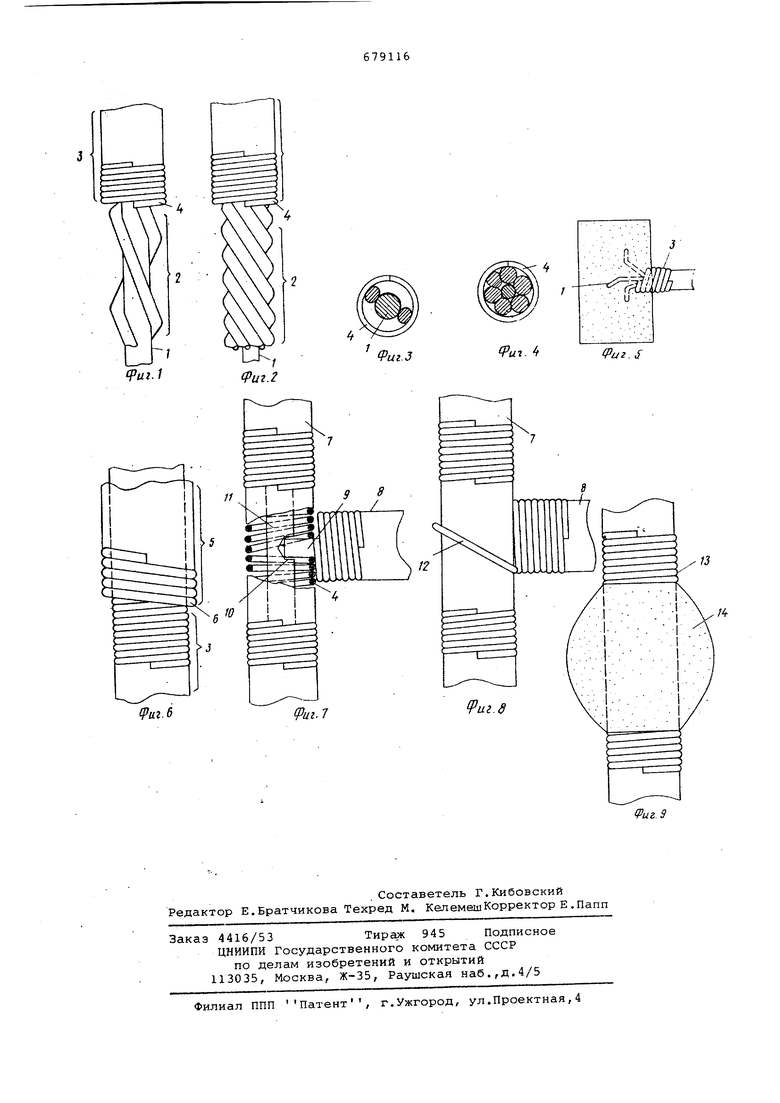

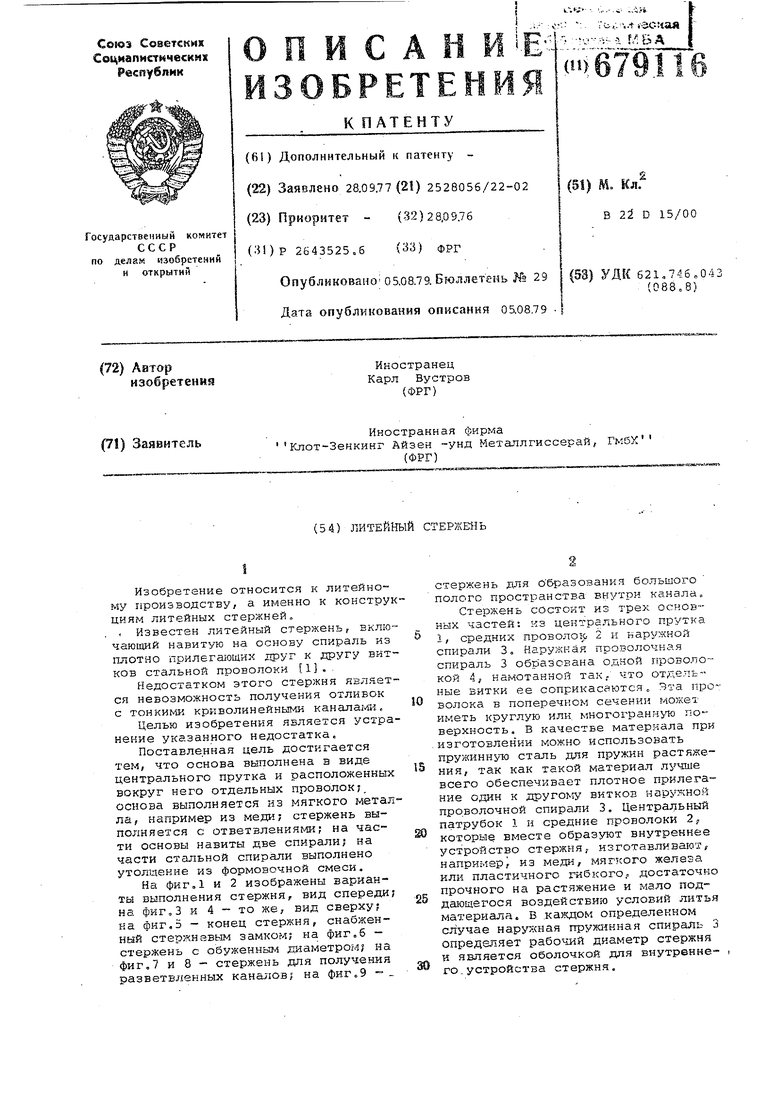

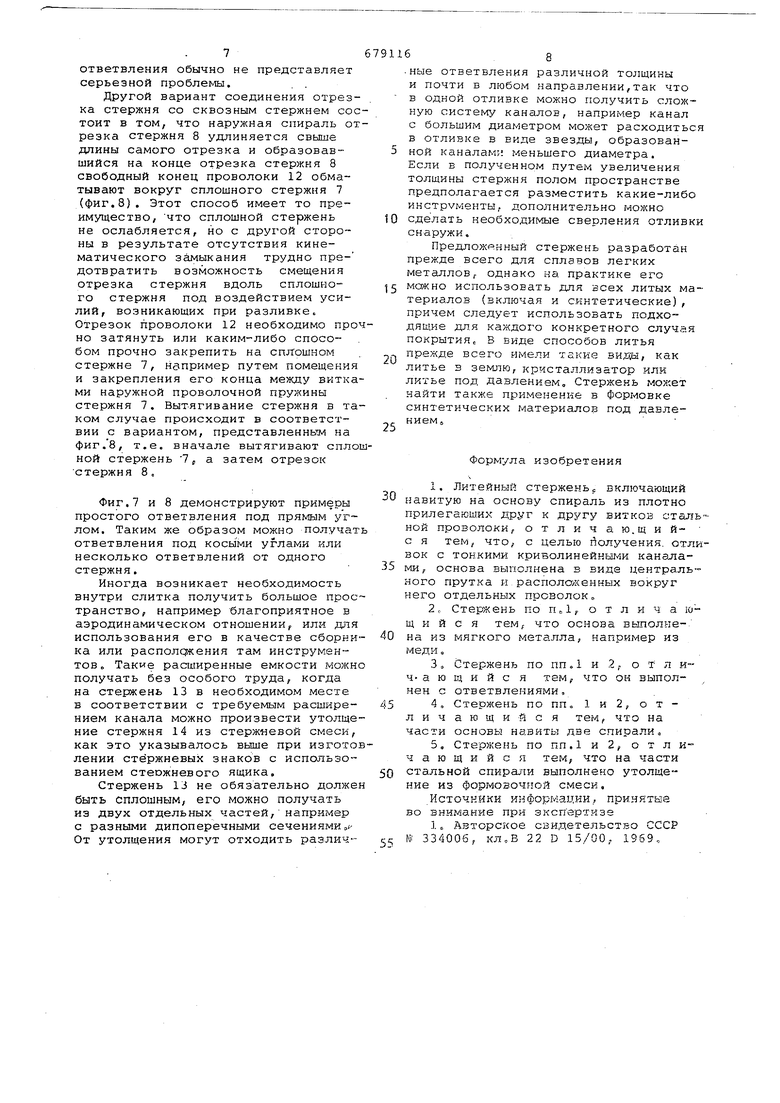

На фиг,1 и 2 изображены варианты выполнения стержня, вид спереди; на фиг,3 и 4 - то же, вид сверху ка фкг,5 - конец стержня, снабженный стержневым замком; на фиг.б стержень с обуженньз- диаметром; на фиг,7 и 8 - стержень для получения разветвленных каналов; на -

стержень для Образования большого полого пространства внутри канала. Стержень состоит из трех основных частей: из центрального прутка. 1, средних проволок.. 2 и наружной спирали 3. Наружная проволочная спираль 3 образована о,дной проволокой 4; намотанной так, что отрдельные витки ее соприкасаются „ Зта про-волока в поперечном сечении может иметь круглую или, многогранг- то поверхность, В качестве материала при изготовлении можно использовать пружинную сталь для пружин растяжения, так как такой материал лучше всего обеспечивает плотное прилегание один к другому витков наружной проволочной спирали 3, Центральный патрубок 1 и средние проволоки 2j которые вместе образуют внутреннее устройство стержня,, изготавливают, HanpHEviepf из меди, мягкого железа или пластичного гибкого, достаточно прочного на растяжение и мало поддающегося воздействию условий литья материала. В .ка)вдом определенном с,лучае наружная пружинная спираль 3 определяет рабочий диаметр стержня и является оболочкой для внутренне- i го.устройства стержня.

Средние проволоки 2 целесообразно изготавливать из нескольких спиралеобразно изготовленных проволок, витки которых могут соприкасаться. Центральный пруток 1 проходит прямо вдоль оси стержня, причем средние проволоки в виде распорки фиксируют осевое положение центрального прутка 1 относительно наружной проволочной спирали 3. При прямолинейной или немного изогнутой форме образуемого, канала можно полностью отказаться от средних проволок/ поэтому в этом случае внутреннее устройство . будет состоять только из центрального прутка 1.

При изготовлении стержня вначале создают внутреннее устройство. На центральный пруток 1 витки средних проволок 2 наматывают с легким прилеганием, причем спирали, в случае использования двух проволок, двухходовые (фиг.1), а при использовании более, чем двух проволок, соответственно, многоходовые.

После изготовления внутреннего устройства на него надвигают заготовленную заранее стальную спираль 3, причем поперечное сечение этой спирали необходимо подбирать таким образом, чтобы центральный пруток легко входил в эту спираль.

Если при ПОМОЦ1И стержня необходимо изготовить не прямой, а в какойто его части изогнутый ка-нал, сам стержень необходимо предварительно изогнуть. Это делается при помощи специального изгибающего устройства по шаблону. Стержень также можно изогнуть от руки.

Перед помещением в форму стержень необходимо покрыть формовочной краской, т.е. снабдить разделительHtJM покрытием. При этом используют обычную формовочную краску на базе талька для сплавов легких металлов или графит-цирконовой основе для железоуглеродистых сплавов. Формовочную краску можно наносить кисточкой, опрыскиванием или погружным способом,.При этом необходимоиметь в виду, что наносить формовочную краску можно только после завершения всех предварительных операций.

После покрытия формовочный краской стержень приобретает равномерную закрытую поверхность и даже при наиболее сложных условиях, в которых, когда возникает опасность возникновения в результате изгиба разрывов отдельными витками наружной спирали 3, благодаря достаточному слою смазки удается избежат этого нежелательного явления, и жидкий металл не попадает в эти промежуточные пространства.

При- симметричном расположении стержня в форме его помещают конца ФI в плоскости разъема формы. При

ассиметричном положении стержня на его концы можно нанести стержневые знаки из обычной стержневой смеси (фиг.5). При этом целесообразно концы стержня слегка подравнять, чтобы обеспечить .удовлетворительную 5 связь концов стержня со стержневыми знаками. Насколько позволяет форма при ассиметричном положении стержня конец стержня следует поместить таким образом, чтобы его изогнутые

0 концы в форме представляли собой опору.

Стержень обладает высокой прочностью на излом и хорошо сохраняет заданную форму. Благодаря этому в форму нет

5 необходимости помещать различные многочисленные опорные элементы стержня, предохраняющие его от поломки или прогиба. Образуемые стержневыми марками нежелательные отверстия в отливке,

0 которые приходится дополнительно

заделывать пробками, образуются только в исключительных случаях. Кроме того, отпадает необходимость принимать меры продувания стержня и предусматривать в этих целях вентиляционные проходы в отливке. Во всяком случае стержень содержит газообраэующие материалы только в месте его покрытия формовочной краской, и их образование не достигает номинально определяемой величины, кроме того, внутреннее устройство стержня достаточно открыто и свободно пропускает образующийсястержневой воздух в атмосферу,

5 После отливки и формировки слитка стержень остается внутри слитка и его удаляют в процессе следующей операции, которая также не связана с кaки 5И-либo трудностями. После захвата выступающего из образованного в отливке канала конца стержня вначале вытягивают центральный пруток 1, а затем отдельные проволоки 2. В заключение вытягивается наружная спираль, которая при этом растягивается и превращается в вытянутую проволоку, т.е. виток за витком отходит от поверхности образовавшегося в отливке канала. Благодаря

.. тому, что после вытяжки отдельных проволок внуреннего устройства в канале образуется достаточное пространство для распускания наружной проволочной спирали 3, она не контактирует с поверхностью образо5 вавшегося канала, и вытягиевание происходит практически без скольжения поверхности проволочной спирали по стенке канала. Поэтому даже под большим углом изогнутые

0 стержни можно вытягивать из слитка почти так же свободно, как и прямые.

Для вытягивания особо крутоизогнутых стержней перед началом вытягивания целесообразно через витки

спирали под давлением ввести во внут5реннее устройство нескольких капель смазочного масла, чтобы избежать плотного сцепления отдельных витков в месте перегиба и тем самым облегчить процесс вытягивания стержня. При помощи описываемого стержня можно получать каналы с обуженными в определенных зонах диаметрами, а также каналов с одним или несколькими ответвлениями. Пример конструкции стержня дл по лучения каналов с обуженным диаметром приведен на фиг.6. На одну часть ;стержня насаживают еще одну проволоч ную спираль 5, состоящую, как и проволочная спираль 3, из одной плотно намотанной проволоки (полученной также из пружинной стали для пружин растяжения), Дополнительная спираль 5 наружным диаметром и представляет зону расширенного диаметра канала в отливке и расположена в отливке таким образом, что один конец проволочной спирали 5 в отливке находится в том месте, где нужно получить отрезок канала с обуженным диаметром, поэтому проволочная спираль 5 выпускается из отливки только с одной стороны, а не с обеих сторон, как проволочная спираль 3. Подготовку, перегиб и покрытие стержня формовочной краской (фиг.6) производят описанными выше способами, причем место соединения проволо ной спирали 5 и проволочной спирали 3 необходимо покрыть особенно плоуным слоем формовочной краски. Процесс вытягивания стержня из отливки также описан выше, причем вначале необходимо вытянуть стержень со спи ралью 3, а затем вытягивать остальн проволоки проволочной спирлли.5. Средний диаметр спирали широкой проволочной спирсши 5 и толщину про волоки 6 необходимо подобрать таким образом, чтобы, с одной стороны обе печить необходимое расширение получ .емого канала, а с другой - свободно перемещение широкой проволочной спи рали 5 на проволочной спирали 3. Пр большой разнице диаметра спираль 5 должна иметь относительно большую толщину, в результате чего проволоч ные спирали 5 приобретают резко выраженную волнистую поверхность. Что бы избежать этого в случае необходимости получения диаметров с большим перепадом величины диаметра вмес то проволочной спирали 5, выполненной из одной толстой проволоки, используют две, насаженные одна на другую проволочные спирали, причем, по крайней мере, расположенную снаружи спираль изготавливают из более тонкой проволоки и, следовательно, менее волнистой поверхностью. Получение стержней с различными диаметрами не обязательно связано с помещением на имеющемся стержне од6ной или нескольких дополнительных спиралей стержня (фиг.1 и 2), До места расширения диаметра помещается наружная проволочная спираль, изготовленная из относительно тонкой проволоки, а начиная от места расширения диаметра, насаживается наружная п 3оволочная спираль, соответственно утолщенной проволоки. Так как в случае использования утолщенной проволоки могут возникнуть описанные выше нежелательные явления, помещение одной или нескольких дополнительных спиралей из не столь толстой проволоки на имеюидайся стержень является более предпочтительным. Для получения в отливке разветвленных каналов необходимо использовать несколько стержней описанной выше формы, но соединить их надо в точке разветвления. Такое соединение можно производить различными способами, при условии, что оно достаточно прочнб и не препятствует последующему вытягиванию стержня из формы. Пример наиболее простого соединения стержней в точке разветвления представлен на фиг.7 (частично в разрезе и для упрощения безсредней проволочной спирачи), в котором от сквозного стержня 7 в виде ответвления отходит отрезок стержня 8. Стержень 7 и отрезок стеожня 8 при этом можно выполнить в соответствии с фиг.1,2 или б, причем они необязательно должны иметь одинаковый диаметр. Для соединения отрезка стержня 8 со стержнем 7 центральная проволока 3 отрезка стержня 8 удлинена, превышает длину самого отрезка и своим концом входит в отверстие 10 центральной проволоки 9 сплошного стержня 7. В зависимости от соотношения диаметров отверстие 10 займет положение примерно до середины центральной проволоки 11 или в случае необходимости проходит ее насквозь«В месте расположения отверстия 10 (фиг.3) витки наружной проволочной спирали 3 раздвинуты настолько, что проволока 4 при подготовке отверстия 10 и перемещении центральной проволоки 9 разрывается. Это относится и к средним проволокам 2. Место соединения сплошного стержня 7 и отрезка стерж необходимо хорошо промазать формовочной краской. В случае разрыва центральной проволоки 11 стержень 7 и отрезок стержня 8 MCSKHO вытягивать в любой последовательности. Если центральная проволока 11 не разделена, то вначале следует вытянуть отрязок стержня 8, после чего удаляется стержень 7. Ослабление центральной проволоки 11 стержня 7 в результате образования отверстий 10 в месте 7 ответвления обычно не представляет серьезной проблемы. Другой вариант соединения отрез ка стержня со сквозным стержнем со тоит в том, что наружная спираль о резка стержня 8 удлиняется свыше длины самого отрезка и образовавшийся на конце отрезка стержня 8 свободный конец проволоки 12 обматывают вокруг сплошного стержня 7 (фиг,8). Этот способ имеет то преимущество, ЧТО сплошной стержень не ослабляется, но с другой стороны в результате отсутствия кинематического замыкания трудно предотвратить возможность смещения отрезка стержня вдоль сплошного стержня под воздействием усилий, возникающих при разливке. Отрезок проволоки 12 необходимо пр но затянуть или каким-либо способом прочно закрепить на сплошном стержне 7, например путем помещени и закрепления его конца между витк ми наружной проволочной пружины стержня 7, Вытягивание стержня в т ком случае происходит в соответствии с вариантом, представленным на фиг,8, т,е, вначале вытягивают спл ной стержень 1, а затем отрезок стержня 8. Фиг,7 и 8 демонстрируют примеры простого ответвления под прямым углом. Таким же образом можно получат ответвления под косьами углами или несколько ответвлений от одного стержня. Иногда возникает необходимость внутри слитка получить большое прос транство, например благоприятное в аэродинамическом отношении, или для использования его в качестве сборни ка или расположения там инструментов. Такие расширенные емкости можн получать без особого труда, когда на стержень 13 в необходимом месте в соответствии с требуемым расширением канала можно произвести утолще ние стержня 14 из стержневой смеси, как это указывалось выше при изгото лении стержневых знаков с использованием стеожневого ящика. Стержень 13 не обязательно долже быть сплошным, его можно получать из двух отдельных частей,например с разными дипоперечными сечениями От утолщения могут отходить различ6 .ные ответвления различной толщины и почти в любом направлении,так что в одной отливке можно .получить сложную CHCTerviy каналов, наприм.ер канал с большим диаметром может расходиться в отливке в виде звезды, образованной каналами меньшего диаметра. Если в полученном путем увеличения толщины стержня полом пространстве предполагается разместить какие-либо инcтpvмeнты, дополнительно можно сделать необходимые сверления отливки снаружи. Предложенный стержень разработан прежде всего для сплавов легких металловf однако на практике его можно использовать для всех литых материалов (включая и синтетические), причем следует использовать подходящие дл.я каждого конкретного случая покрытия. В виде способов литья всего имели такие виды, как литье в землю, кристаллизатор или литье под. давлением. Стержень мохсет найти также применение в формовке синтетических материалов под давлениемФормула изобретения 1. Литейный стержень,; включающий навитую на основу спираль из плотно прилегающих друг к другу витков стальной проволоки, отличаю.щи йс я тем, что, с целью получения, отливок с тонкими криволинейнш и каналами, основа выполнена в виде центрального прутка и расположенных вокруг него отдельных проволок. 2с Стержень по п„1, о т л и ч а ющ и и с я тем, что основа выполнена из мягкого металла, например из меди, Зо Стержень по пп,1 и 2, о т л ич- а ю 1д и и с я тем, что он выполнен с ответвлениями, 4,Стержень по пп„ 1 и 2, о т л и ч а ю щ и и с я тем, что на части основы навиты две спирали, 5,Стержень по пп,1 и 2, отличающийся теМ; что на части стальной спира ш выполнено утолщение из формовочной смеси, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельстйо СССР № 334006, кл,В 22 D 15/00, 1969,

fpui.l

(Риг.2

ipai. 4

(Риг.З

fPu2.s

гС.

(Риг.6

Авторы

Даты

1979-08-05—Публикация

1977-09-28—Подача