УЗЕЛ СОПРЯЖЕНИЯ ТОКОПОДВОДОВ РОТОРОВ

(54) ТУРБОГЕНЕРАТОРА И ВОЗБУДИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННЫЙ ДАТЧИК ТОКА | 1970 |

|

SU283376A1 |

| Жидкометаллическое токосъемное устройство | 1973 |

|

SU505062A1 |

| Устройство для соединения обмоток роторов генератора и возбудителя | 1974 |

|

SU576642A1 |

| Контактное устройство для соединения обмотки возбуждения генератора и якорной обмотки возбудителя | 1983 |

|

SU1098072A1 |

| Петлевая обмотка ротора турбогенератора с жидкостным охлаждением | 1990 |

|

SU1735969A1 |

| Ротор электрической машины | 1979 |

|

SU888280A1 |

| РОТОР НЕЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1990 |

|

RU2054781C1 |

| Ротор бесщеточного возбудителя | 1991 |

|

SU1791920A1 |

| СКВАЖИННЫЙ СЕЙСМИЧЕСКИЙ ВИБРАТОР | 1996 |

|

RU2107930C1 |

| Узел соединения валов ротора турбогенератора с жидкостным охлаждением и возбудителя | 1974 |

|

SU597356A3 |

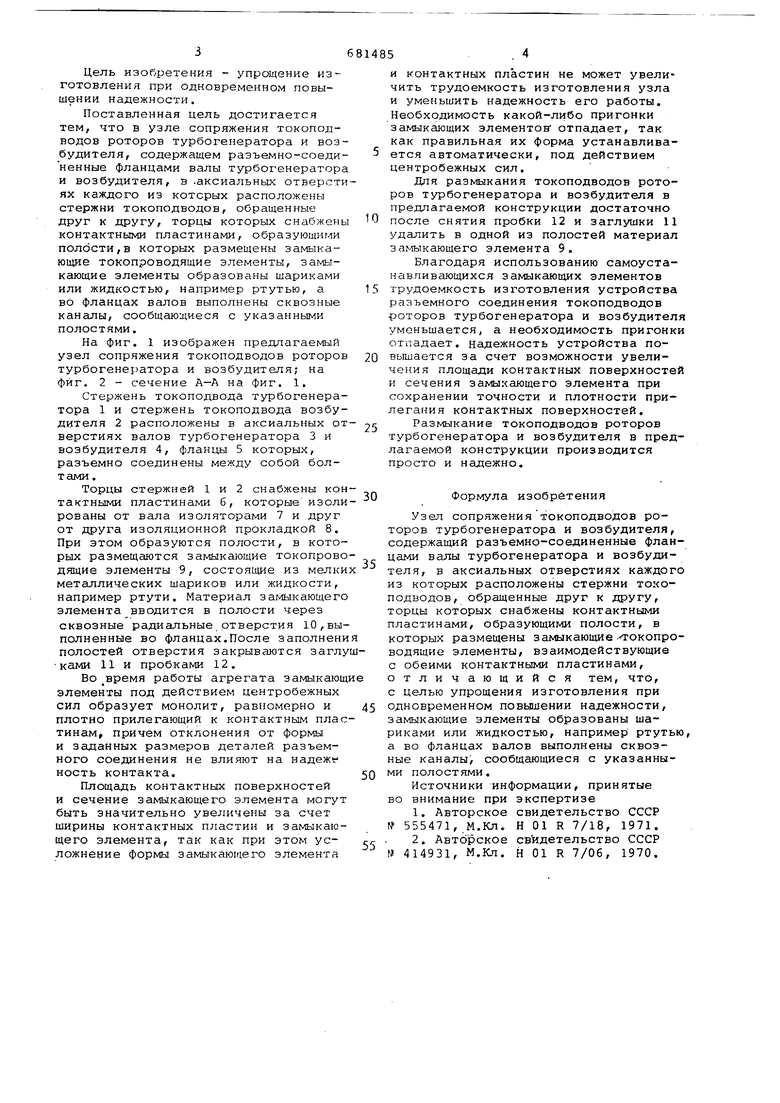

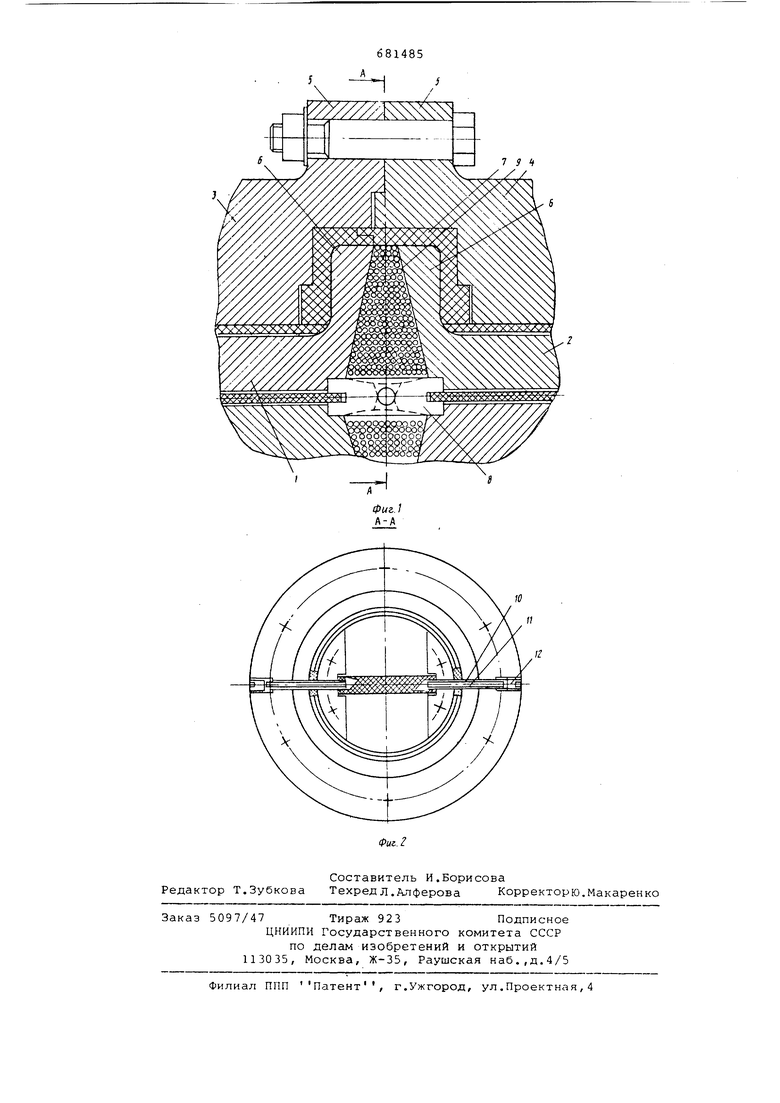

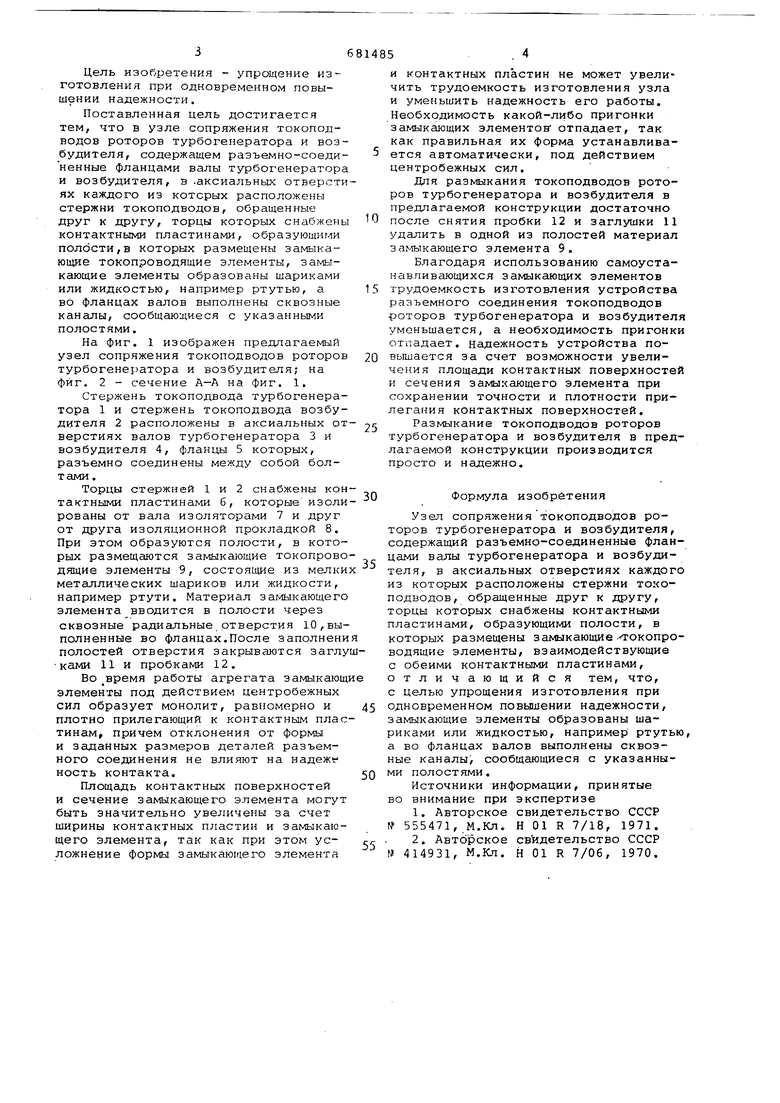

Изобретение относится к электротех нике и может быть использовано для электрического разъемного соединения токополводов роторов турбогенератора и бесщеточного возбудителя. Известно устройство, в котором замыкание ТОКОПОДВОДОВ осуществляется с помощью прокладоки болтов I. Недостатком известного устройства является его схпожность. Известен также узел для соединени ТОКОПОДВОДОВ турбогенератора и возбудителя, содержащий разъемно соединенные фпанцамч валы турбогенератора и возбудителя, в аксиальных отверсти ях каждого из которых расположены соответствующие стержни токоподводов с контактными пластинами на обращенных друг к другу торцах. Контактные пластинй в продольном сечении образуют клиновидные полости, в которые вставляются токопроводящие клинья 2 Надежный электрический контакт в стыковых поверхностях контактных пластин стержней токоподвода и замыкающих клиньев может быть обеспечен за счет выполнения размеров сопрягаемаж деталей с достаточно высокой точностью. Для получения плотного прилегания стыковых поверхностей угол клинового соединения не превышает So . Кроме того, для компенсации возможных погрешностей при выполнении деталей сопряжения, а также изза тепловых деформаций замыкающие клийья имеют податливость в пределах упругой деформации за счет глубокого паза, имеющегося в основании каждого из клиньев. Однако необходимость выполнения паза уменьшает сечение замыкающего клина, а электрическое сопротивление клина резко увеличивается, что особенно нежелательно, учитывая большие плотности тока в ослабленном сечении, ведущие к недопустимому нагреву сопряжения. Как показывает опыт эксплуатации контактного устройства, замыкающие клинья под действием центробежных сил и упругости замыкающих клиньев настолько плотно входят в сопряжение, что при остановах агрегата не представляется возможным выбить клинья из сопряжений, что бывает необходимо для контроля электрических цепей. Разъединение же валов турбогенератора и возбудителя ради удаления замыкающего клина недопустимо, так как при этом нарушается осевая линия в.алопровода. Цель изобретения - упрощение изготовления при одновременном повышении надежности. Поставленная цель достигается тем, что в узле сопряжения токоподводов роторов турбогенератора и воз будителя, содержащем разъемно-соеди ненные фланцами валы турбогенератора и возбудителя, в .аксиальных отверсти ях каждого из которых расположены стержни токоподводов, обращенные друг к другу, торцы которых снабжены контактными пластинами, образующими полости,в которых размещены замыкающие токопроводящие элементы, 3a viHкающие элементы образованы шариками или жидкостью, например ртутью, а во фланцах валов выполнены сквозные каналы, сообщающиеся с указанными полостями. На фиг. 1 изображен предлагаемый узел сопряжения токоподводов роторов турбогенератора и возбудителя; на фиг. 2 - сечение А-А на фиг. 1. Стержень токоподвода турбогенератора 1 и стержень токоподвода возбудителя 2 расположены в аксиальных от верстиях валов турбогенератора 3 и возбудителя 4, фланцы 5 которых, разъемно соединены между собой болтами. Торцы стержней 1 и 2 снабжены кон тактными пластинами 6, которые изоли рованы от вала изоляторами 7 и друг от друга изоляционной прокладкой 8. При этом образуются полости, в которых размещаются замыкающие токопрово дящие элементы 9, состоящие из мелки металлических шариков или жидкости, например ртути. Материал замыкающего элемента вводится в полости через сквозные радиальные отверстия 10,вы полненные во фланцах.После заполнен полостей отверстия закрываются загл нами 11 и пробками 12. Во время работы агрегата замыкающ элементы под действием центробежных сил образует монолит, равномерно и плотно прилегающий к контактным плас тинам, причем отклонения от формы и заданных размеров деталей разъемного соединения не влияют на надеж ность контакта. Площадь контактных поверхностей и сечение замыкающего элемента могут быть значительно увеличены за счет ширины контактных пластин и замыкающего элемента, так как при этом ус ложнение формы замыкаю1цего элемента и контактных пластин не может увеличить трудоемкость изготовления узла и уменьшить надежность его работы. Необходимость какой-либо пригонки замыкающих элементов отпадает, так как правильная их форма устанавливается автоматически, под действием центробежных сил. Для размыкания токоподводов роторов турбогенератора и возбудителя в предлагаемой конструкции достаточно после снятия пробки 12 и заглушки 11 удалить в одной из полостей материал зa ыкaющeгo элемента 9. Благодаря использованию самоустанавливающихся за1Ф1кающих элементов трудоемкость изготовления устройства разъемного соединения токоподводов роторов турбогенератора и возбудителя уменьшается, а необходимость пригонки отпадает, надежность устройства повышается за счет возможности увеличения площади контактных поверхностей и сечения замыкающего элемента при сохранении точности и плотности прилегания контактных поверхностей. Размыкание токоподводов роторов турбогенератора и возбудителя в предлагаемой конструкции производится просто и надежно. Формула изобретения Узел сопряжения токоподводов роторов турбогенератора и возбудителя, содержащий разъемно-соединенные фланцами валы турбогенератора и возбудителя, в аксиальных отверстиях каждого из которых расположены стержни токоподводов, обращенные друг к другу, торцы которых снабжены контактными пластинами, образующими полости, в которых размещены замыкающиетокопроводящие элементы, взаимодействующие с обеими контактными пластинами, отличающийся тем, что, с целью упрощения изготовления при одновременном повышении надежности, замыкающие элементы образованы шариками или жидкостью, например ртутью, а во фланцах валов выполнены сквозные каналы, сообщающиеся с указанными полостями. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР f 555471, М.Кл. Н 01 R 7/18, 1971. 2.Авторское свидетельство СССР № 414931, М.Кл. Н 01 R 7/06, 1970.

Авторы

Даты

1979-08-25—Публикация

1977-04-20—Подача