(54) КРИСТАЛЛИЗАТОР С ДВОЙНБ1М ЦИРКУЛЯЦИОННБ1М

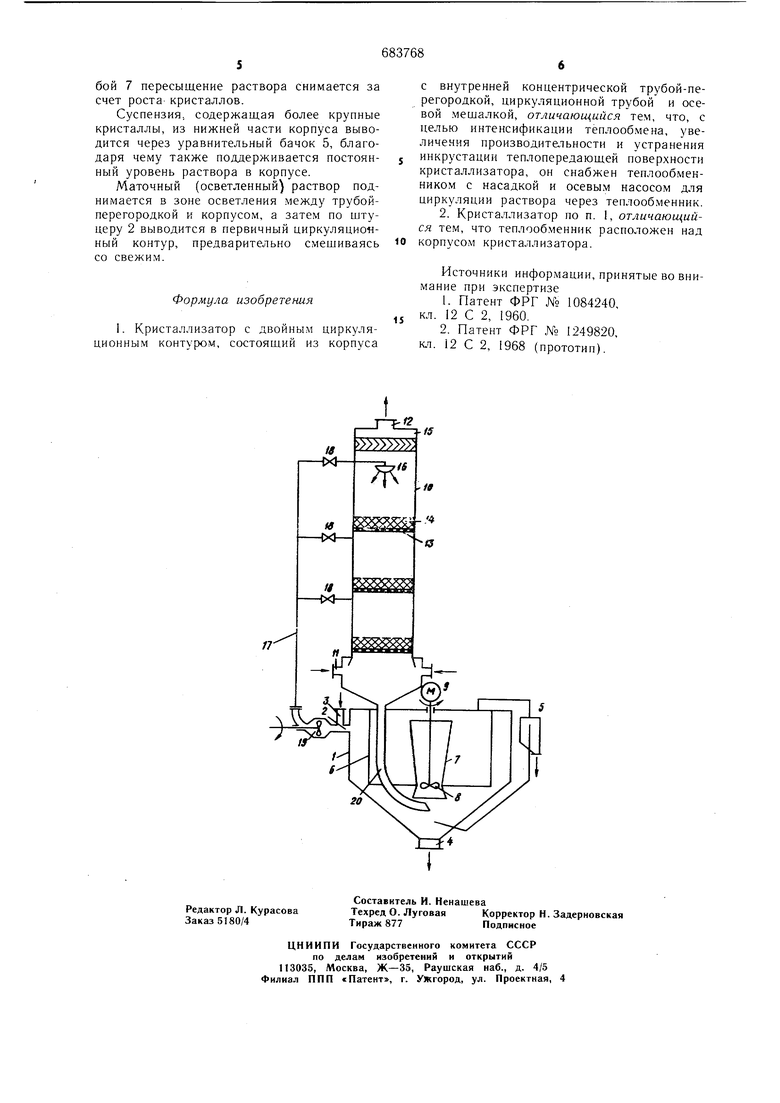

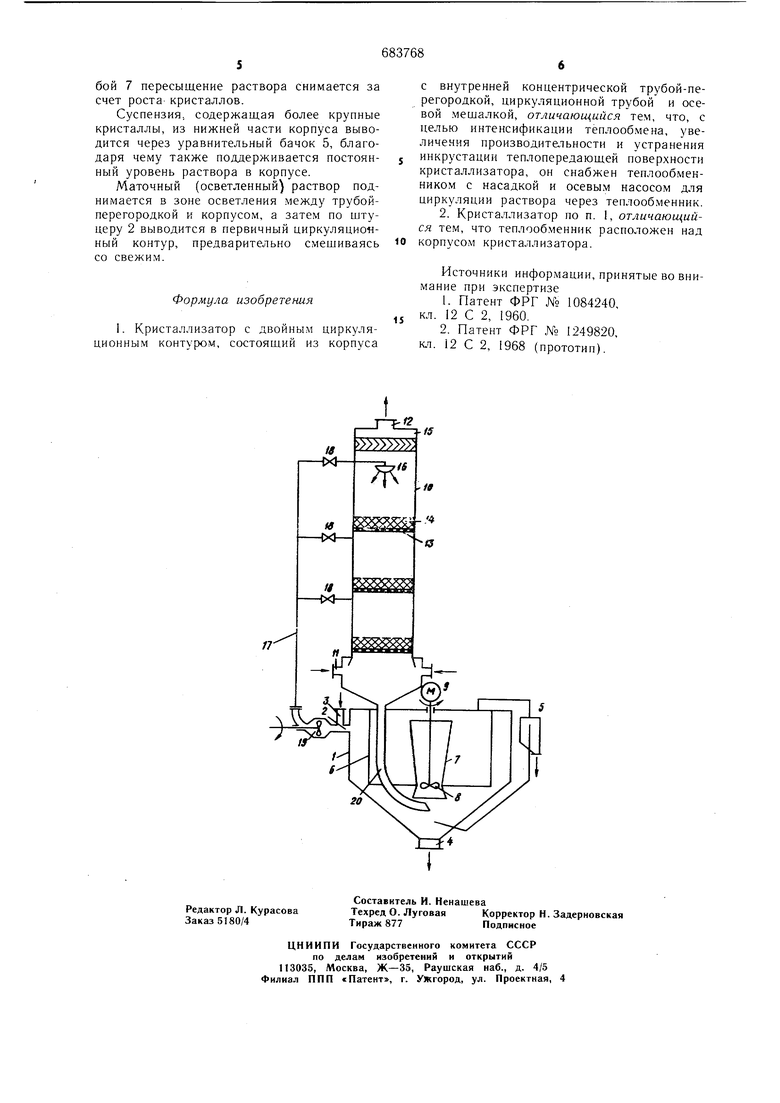

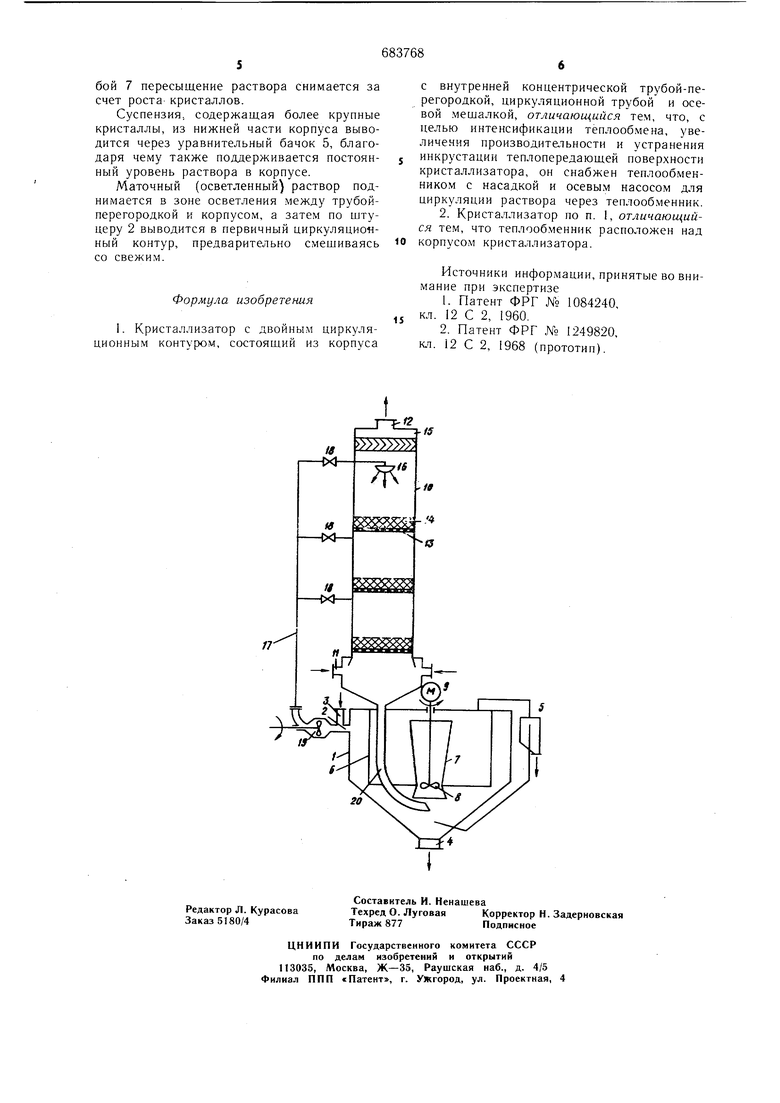

КОНТУРОМ днища теплообменника во вторичный циркуляционный контур, образованный в корпусе кристаллизатора и служащий для снятия пересыщения. Использование трехфазного псевдоожиженного слоя для охлаждения раствора газообразным теплоносителем обеспечивает высокое значение коэффициента теплоотдачи (порядка 7000-9000Вт / ), позволяет осуществить хорощую регулировку темпа охлаждения раствора изменением количества хладагента и раздачей раствора по секциям теплообменника, устраняет инкрустацию теплопередающей поверхности, так как пос.тедняя отсутствует в виду непосредственного контакта хладагента и раствора. Самотек пересыщенного раствора из днища теплообменника в контур снятия пересыщения исключает интенсивное перемешивание пересыщенного раствора, что предотвращает кристаллизацию и отложение кристаллов на поверхности опускной трубы - одного из наиболее уязвимых мест многих кристаллизационных аппаратов. Таким образом, в предлагаемом аппарате процессы охлаждения раствора и снятия пересыщения практически разделены и осуществляются в разных контурах. На чертеже показан предлагаемый кристаллизатор. Кристаллизатор состоит из корпуса 1 со щтуцерами 2 для вывода осветленного раствора и 3 для ввода свежего раствора и спускного щтуцера 4. Для отвода суспензии (кристаллов) служит Г1ереливной бачок 5. Внутри корпуса расположена трубаперегородка 6, которая отделяет зону осветления от циркуляционной зоны, циркуляционная труба 7 и пропеллерная мещалка 8 с приводом 9. На корпус опирается теплообменник 10 с трехфазным псевдоожиженным слоем со щтуцерами 11 для подачи газообразного хладагента (воздух) 12 для вывода парогазовой смеси. Внутри теплообменника установлены опорные решетки 13, представляющие собой провальные тарелки дырчатого или колосникового типа. На опорных решетках размещена насадка 14, изготовляемая из легкого полимерного материала В качестве насадочных тел используется лопастная насадка. В верхней части теплообменника размещены брызгоотбойное устройство 15 и ороситель 16. Кроме этого теплообменник содержит распределительный коллектор 17 с вентилями 18, позволяющими регулировать темп охлаждения раствора. Низконапорный осевой насос 19 обеспечивает циркуляцию смеси осветленного раствора с исходным в охладительном (первичном) контуре. Пересыщенный раствор из теплообменника 10 поступает самотеком В нижнюю часть корпуса кристаллизатора по трубе 20. Аппарат работает следующим образом. Исходный раствор подается через штуцер 3 и, смешиваясь с осветленным раствором, осевым насосом 19 подается на ороситель 16 теплообменника 10. Раствор в теплообменнике стекает сверху вниз, а снизу вверх движется газообразный хладагент Наличие лопастной насадки 14 на опорных решетках 13 позволяет уве-тичить поверхность контакта раствора с охлаждающим газом, так как при достижении некоторой (критической) скорости потока газа слой насадки переходит.в псевдоожиженное состояние. Рабочий режим теплообменника (псевдоожиженное состояние слоя) характеризуется интенсивным движением насадки, элементы которой дробят струи раствора, смешивают их с газом, что благоприятно сказывается на развитии и обновлении поверхности контакта фаз (теплообменной поверхности) . Лопастная насадка, представляющая собой цилиндр, на наружной боковой поверхности которого имеются три расположенные на одинаковом расстоянии лопасти, в псевдоожиженном состоянии обладает способностью вращаться вокруг собственной оси в результате чего она оказывает дополнительное интенсифицирующее воздействие на процессы тепломассообмена. Вращение насадки также предотвращает инкрустацию ее поверхности. Статическая высота слоя насадки на опорной решетке колеблется в пределах 80- 150мм. Опорная с насадкой составляет одну рабочую секцию теплообменника. Число секций определяется конкретными условиями процесса. Газ, отобравший тепло от раствора, проходит брызгоотбойное устройство 15 и удаляется из теплообменника через штуцер 12 в ат.мосферу. Пересыщенный раствор из днища теплообменника самотеком по трубе 20 попадает в контур снятия пересыщения. Спокойное движение пересыщенного раствора самотеком, а также то, что труба 20 погружена в раствор вторичного контура, предотвращает отложение кристаллов на внутренней поверхности трубы, так как температура раствора в трубе и в зоне циркуляции вторичного контура практически одинакова. Распределительный коллектор 17 позволяет регулировать темп охлаждения раствора при постоянном расходе и температуре воздуха путем частичной раздачи раствора по секция.м теплооб.менника. Пропеллерная мешалка 8, приводимая в движение приводом 9 с регулируемым числом оборотов, обеспечивает циркуляцию в контуре снятия пересыщения. При циркуляции, суспензии в пространстве между трубой-перегородкой 6 и циркуляционной трубой 7 пересыщение раствора снимается за счет роста кристаллов.

Суспензия., содержащая более крупные кристаллы, из нижней части корпуса выводится через уравнительный бачок 5, благодаря чему также поддерживается постоянный уровень раствора в корпусе.

Маточный (осветленный) раствор поднимается в зоне осветления между трубойперегородкой и корпусом, а затем по штуцеру 2 выводится в первичный циркуляционный контур, предварительно смещиваясь со свежим.

Формула изобретения

1. Кристаллизатор с двойным циркуляционным контуром, состоящий из корпуса

С внутренней концентрической трубой-перегородкой, циркуляционной трубой и осевой .мешалкой, отличающийся тем, что, с целью интенсификации теплообмена, увеличения производительности и устранения инкрустации теплопередающей поверхности кристаллизатора, он снабжен теплообменником с насадкой и осевым насосом для циркуляции раствора через теплообменник. 2. Кристаллизатор по п. 1, отличающийся тем, что теплообменник расположен над корпусом кристаллизатора.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1084240, кл. 12 С 2, 1960.

2.Патент ФРГ № 1249820, кл. 12 С 2, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННЫЙ КРИСТАЛЛИЗАТОР | 1991 |

|

RU2021835C1 |

| Циркуляционный пульсационный кристаллизатор | 1985 |

|

SU1349768A1 |

| Многоступенчатая вакуум-кристаллизационная установка | 1985 |

|

SU1379969A1 |

| Кристаллизационная установка непрерывного действия | 1991 |

|

SU1804338A3 |

| Вакуум-кристаллизатор | 1982 |

|

SU1031448A1 |

| ВАКУУМ-КРИСТАЛЛИЗАТОРВСЕСОЮЗНАЯi-ThHTHO-ILXH^ir^KAfБИБЛИОТЕКА | 1972 |

|

SU323132A1 |

| Способ кристаллизации из растворов | 1988 |

|

SU1690801A1 |

| ВЫПАРНОЙ АППАРАТ-КРИСТАЛЛИЗАТОР | 2005 |

|

RU2301698C1 |

| Абсорбер-кристаллизатор | 1979 |

|

SU806053A1 |

| КРИСТАЛЛИЗАТОР | 1987 |

|

SU1457200A1 |

Авторы

Даты

1979-09-05—Публикация

1977-05-17—Подача