Изобретение относится к области химического машиностроения, а именно к пульсационным кристаллизаторам, применяемым в химической промышленности.

Известен кристаллизатор, состоящий из корпуса, погружного теплообменного трубчатого устройства, патрубков для ввода исходного раствора и вывода суспензии, перемешивающего устройства.

Кристаллизатор работает за счет охлаждения исходного раствора через стенку теплообменного устройства в присутствии кристаллов, поддерживаемых во взвешенном слое перемешивающим устройством.

Недостатком известного кристаллизатора являются его низкая производительность, обусловленная неравномерным тепловым режимом из-за инкрустации теплообменных поверхностей выделяющимися в растворе кристаллами, малая турбулентность и наличие застойных зон, а также низкое качество получаемого кристаллического продукта.

Известен также пульсационный кристаллизатор, содержащий вертикальный цилиндрический корпус, погружное теплообменное устройство, представляющее торообразный теплообменник, коаксиально установленный в корпусе, штуцера для подвода пульсаций газа, ввода и вывода раствора, суспензии и хладагента, усеченные конусы, установленные в корпусе и закрепленные соосно друг над другом своими большими основаниями на корпусе, верхний и нижний конусы образуют с теплообменником и переливной трубой кольцевые каналы, пульсационную (переливную) трубу.

В данном кристаллизаторе обеспечивается направленная циркуляция без использования циркуляционного насоса.

Недостатком известного кристаллизатора являются его низкая производительность, обусловленная как отсутствием интенсивной циркуляции раствора в зоне расположения теплообменного устройства, так и нарушением теплового режима из-за инкрустации теплообменных поверхностей выделяющимися на них кристаллами, а также низкое качество получаемого кристаллического продукта.

Наиболее близким по технической сущности к заявляемому объекту является пульсационный кристаллизатор, содержащий корпус с крышкой, отстойную и пульсационную камеры, теплообменное устройство в виде трубчатых змеевиков, размещенных концентрически к оси корпуса и нижними основаниями опирающихся на горизонтальную опору.

Кристаллизатор работает следующим образом. В нижнюю часть корпуса подается исходный раствор, который, двигаясь вдоль охладительного теплообменника, охлаждается и из него выделяются кристаллы. Под воздействием импульсов газа, передаваемых жидкости через пульсационную камеру, происходят колебания раствора и трубчатых змеевиков. В отстойной зоне раствор осветляется и выводится из верхней части кристаллизатора, а продукционные кристаллы выводятся из нижней части кристаллизатора.

В данном кристаллизаторе обеспечивается лучшее перемешивание, уменьшена инкрустация теплообменной поверхности, получают кристаллический продукт лучшего качества.

Однако и эта конструкция не лишена недостатков. Выполнение теплообменного устройства в виде трубчатых змеевиков, размещенных концентрически к оси корпуса кристаллизатора, приводит к неравномерности теплового потока относительно каждого змеевика (в змеевике малого диаметра хладоноситель быстро проходит через аппарат и не успевает отобрать тепло от раствора, а в змеевике большего диаметра хладоноситель нагревается и уже не охлаждает раствор).

Установка в корпусе кристаллизатора змеевиков, выполненных из полимерного материала и опирающихся нижними основаниями на горизонтальную опору, приводит к выпрямлению змеевиков и оседанию их на эту горизонтальную опору, что приводит к образованию застойной зоны и ухудшает тепломассообмен в кристаллизаторе.

Конструкция теплообменника в виде общего неразъемного устройства приводит к уменьшению ремонтопригодности, усложнению технологии изготовления и уменьшению надежности работы теплообменного устройства, следовательно, надежности работы кристаллизатора.

Размещение трубок теплообменного устройства в свободном движении ведет к тому, что под влиянием пульсаций псевдоожиженного слоя суспензии и при отсутствии организованной внутренней циркуляции происходит столкновение и сцепление свободно висящих змеевиков, что дополнительно приводит к образованию застойных зон и ухудшает тепломассообмен в кристаллизаторе.

Целью изобретения является интенсификация теплообмена за счет увеличения равномерности распределения температурного напора от теплообменной поверхности к суспензии, повышение технологичности изготовления, ремонтопригодности и надежности теплообменного устройства.

Указанная цель достигается тем, что кристаллизатор, содержащий вертикальный цилиндрический корпус с крышкой, отстойную и пульсационную камеры, трубчатое теплообменное устройство с промежуточными коллекторами и переходниками, входным и выходным коллекторами для подачи хладоносителя, патрубки ввода исходного раствора, вывода осветленного раствора и суспензии продукционных кристаллов и подачи газа в пульсационную камеру, характеризуется следующими отличительными от прототипа признаками:

теплообменное устройство выполнено в виде отдельных трубчатых модулей, равномерно распределенных по сечению кристаллизатора;

каждый трубчатый модуль представляет собой каркас, на котором равномерно закреплены по окружности и по высоте вертикальные змеевики, каждый из которых выполнен из одной трубки;

входные и выходные концы змеевиков каждого модуля объединены в промежуточные коллекторы, соединенные посредством переходников с входным и выходным коллекторами подачи хладоносителя;

каналы между модулями и в самих модулях образуют контуры внутренней циркуляции суспензии;

змеевики, выполненные из полимерных трубок, закреплены на каркасе с расстоянием между креплениями по вертикали, равным 8-14 диаметрам змеевика.

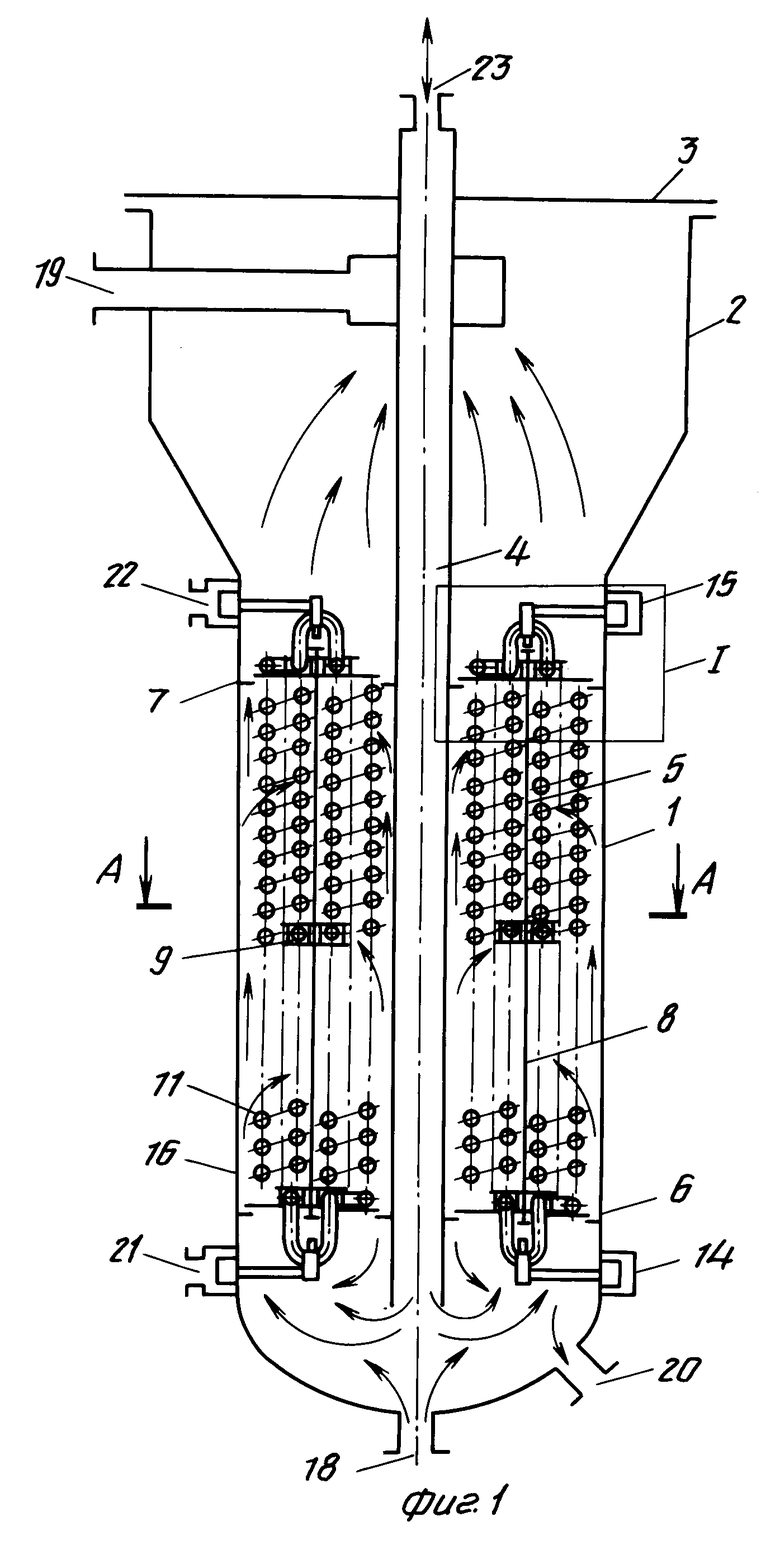

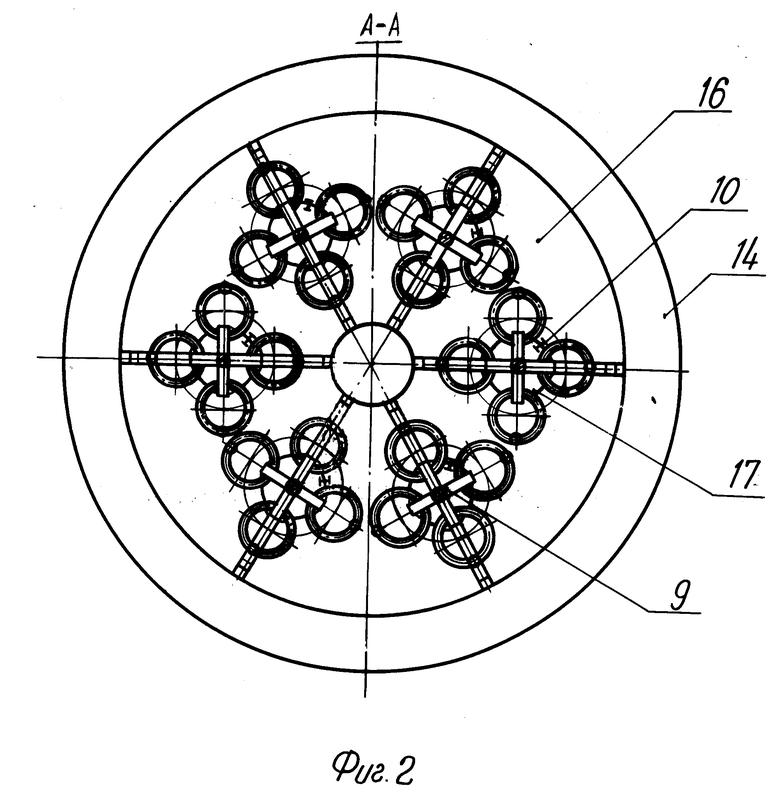

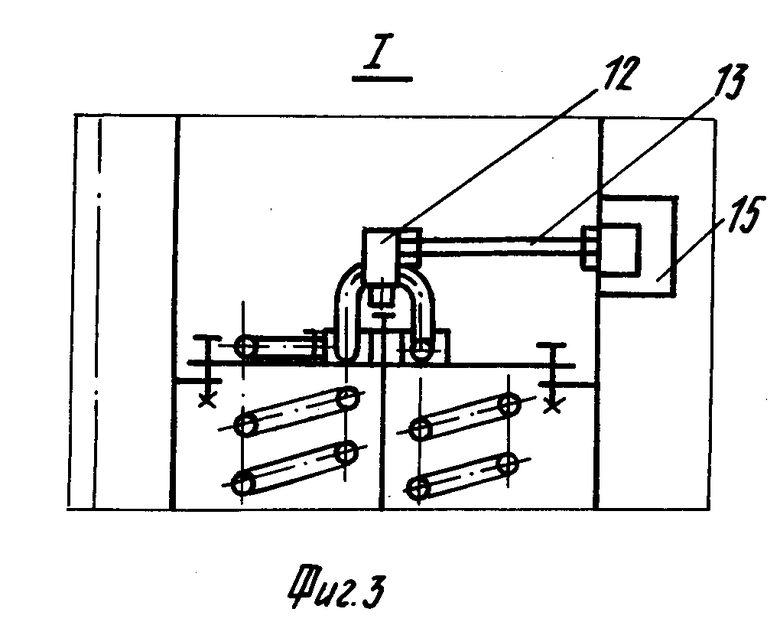

На фиг. 1 изображен общий вид заявленного кристаллизатора; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Кристаллизатор состоит из вертикального цилиндрического корпуса 1 с отстойной камерой 2, крышкой 3, пульсационной камерой 4, трубчатым теплообменным устройством, составленным из модулей 5, установленных между нижними упорами 6 и верхними упорами 7. Причем каждый модуль состоит из каркаса в виде стержня 8 и установленных на нем креплений 9, к которым зажимами 10 прикрепляются вертикальные змеевики 11, состоящие, как правило, из одной трубки. Входные и выходные концы змеевиков каждого модуля объединены в промежуточные коллекторы 12, соединенные посредством переходников 13 с входным 14 и выходным 15 коллекторами для подачи хладоносителя. Модули расположены в кристаллизаторе равномерно и образуют между собой вертикальные каналы 16, площадь сечения каналов между модулями больше, чем площадь сечения вертикальных каналов 17, образованных между змеевиками в модулях.

Кристаллизатор содержит также штуцера ввода исходного раствора 18, вывода осветленного раствора 19, вывода продукционной суспензии 20, ввода и вывода хладагента 21 и 22 соответственно, ввода импульсов давления газа 23.

Кристаллизатор работает следующим образом.

Исходный раствор через штуцер 18 поступает в нижнюю часть кристаллизатора и ожижает кристаллы, находящиеся в его объеме.

Проходя между гибкими трубками змеевиков 11, закрепленных в модулях 5 теплообменного устройства, раствор охлаждается. При охлаждении происходит пересыщение раствора, зарождаются и растут кристаллы. Обедненный маточный раствор осветляется в отстойной камере 2 и выводится из корпуса 1 через штуцер 19. При этом часть осветленного раствора может быть возвращена в корпус 1 вместе с исходным раствором через штуцер 18. При импульсной подаче газа в штуцер 23, подсоединенный к пульсационной камере 4, создаются импульсы давления и уровень раствора в пульсационной камере 4 и в остальном объеме корпуса 1 совершает колебания.

При подаче давления газа через штуцер 23 раствор вытесняется в пульсационной камере 4 вниз, а затем движется вверх в рабочем объеме корпуса 1. При выходе из пульсационной камеры 4 поток захватывает с собой часть псевдоожиженного слоя из прилегающего к выходу из пульсационной камеры объема, а также турбулентно перемешивается с исходным раствором, поступающим по штуцеру 18. Образовавшийся общий поток устремляется по вертикальным каналам 16 и 17 соответственно между модулями и между змеевиками в модулях, причем скорость потока в канале 16 между модулями больше скорости потока в канале 17 между змеевиками, что приводит к движению части потока из каналов между модулями во внутренние каналы между змеевиками модулей.

При падении давления газа поток в пульсационной камере 4 движется вверх, при этом понижается общий уровень в объеме кристаллизатора и псевдоожиженный слой кристаллов опускается в вертикальных каналах как между модулями, так и между змеевиками самих модулей. Таким образом возникают контуры внутренней циркуляции-восходящий более быстрый поток псевдоожиженной суспензии в каналах 16 между модулями и общий нисходящий поток менее текучей при меньшей скорости сжижения суспензии в каналах 16 между модулями и в каналах 17 между змеевиками в модулях. Контур внутренней циркуляции приводит к дополнительному перемешиванию и турбулизации пульсирующего псевдоожиженного слоя кристаллов, а следовательно, интенсификации процессов теплообмена.

Выполнение теплообменного устройства в виде набора отдельных модулей 5 с возможностью быстрой замены любого модуля без замены остальных существенно увеличивает надежность, ремонтопригодность кристаллизатора, позволяет унифицировать узлы теплообменного устройства, что увеличивает технологичность изготовления и позволяет в зависимости от вида кристаллизуемого вещества набирать необходимую поверхность теплообмена.

В конструкции теплообменного устройства организованы вертикальные каналы как между модулями, так и между змеевиками в самих модулях, причем ширина каналов между модулями больше ширины каналов между змеевиками, что приводит к разнице гидравлического сопротивления при движении суспензии по каналам и создает контур внутренней циркуляции.

В каждом модуле по высоте с оптимальным шагом установлены крепления, способствующие улучшению надежности работы змеевиков. Для змеевиков из тонких полимерных пружинящих трубок, обладающих повышенными антиинкрустационными свойствами, максимальный шаг установки креплений по вертикали определяется из условий, позволяющих избежать столкновений, сцеплений, а также оседаний змеевиков, а минимальный шаг креплений определяется условием простоты и незагромождения конструкции модуля. Наиболее оптимальным по опытным данным является расстояние между креплениями, равное 8-14 диаметрам змеевика.

При превышении расстояния между креплениями полимерных трубок более 14 диаметров змеевика происходит провисание и сцепление трубок змеевиков, что приводит к ухудшению теплообмена. В случае расстояния между креплениями полимерных трубок менее 8 диаметров змеевика усложняется конструкция теплообменного устройства. Соотношение проверено на изготавливаемых промышленностью полимерных трубках с внутренним диаметром 3 и 5 мм.

Ввиду того, что полимеры имеют низкую теплопроводность, использовать трубки больших диаметров для изготовления теплообменных устройств нецелесообразно (чем больше диаметр трубки, тем больше по условиям прочности толщина и хуже условия теплообмена). Применяемые трубки с диаметром 3 и 5 мм имеют толщину стенки 0,6 и 0,8 мм соответственно, что обеспечивает эффективный процесс теплообмена и достаточные прочности и устойчивость навивки теплообменного змеевика при расстоянии между креплениями змеевика по вертикали, равным 8-14 диаметрам змеевика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсационный кристаллизатор | 2020 |

|

RU2765645C1 |

| Циркуляционный пульсационный кристаллизатор | 1985 |

|

SU1349768A1 |

| Способ непрерывной кристаллизации из растворов и устройство для его осуществления | 1989 |

|

SU1780798A1 |

| Пульсационный кристаллизатор | 1985 |

|

SU1299602A1 |

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| Кристаллизатор непрерывного действия | 1989 |

|

SU1685478A1 |

| Пульсационный кристаллизатор | 1981 |

|

SU1001955A1 |

| Кристаллизатор | 1986 |

|

SU1369743A1 |

| Способ получения оксамида и устройство для его осуществления | 1989 |

|

SU1691362A1 |

| Способ кристаллизации из растворов | 1988 |

|

SU1690801A1 |

Использование: техника кристаллизации. Сущность изобретения: теплообменное устройство выполнено в виде отдельных трубчатых модулей, равномерно размещенных по сечению корпуса кристаллизатора. Каждый трубчатый модуль представляет собой каркас, на котором равномерно по окружности и высоте закреплены вертикальные змеевики, каждый из которых выполнен из одной трубки. Змеевики модуля соединены общими входом и выходом через промежуточные коллекторы и переходники с входным и выходным коллекторами кристаллизатора. 2 з.п.ф-лы, 3 ил.

| Пульсационный кристаллизатор | 1985 |

|

SU1299602A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-30—Публикация

1991-06-05—Подача