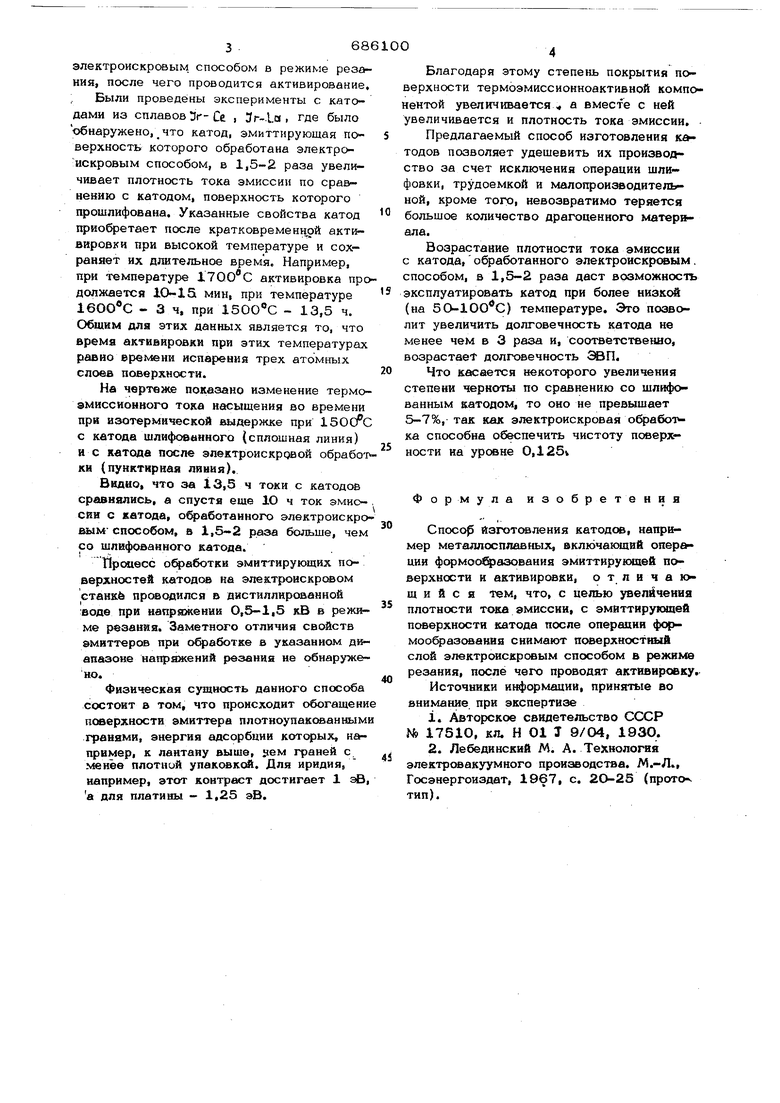

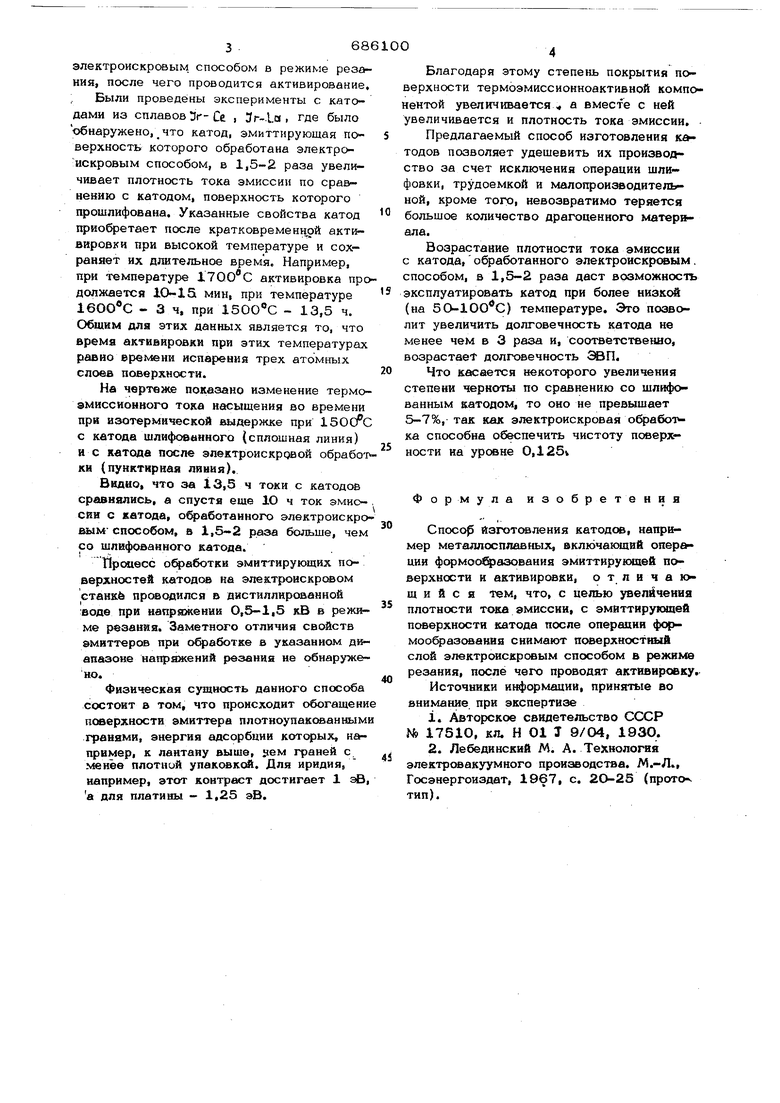

Изобретение относится к электронной технике, в частности к способам изготовления термоэлектронных эмиттеров электровакуумных приборов различных типов. Известен способ изготовления катода, основанный на запрессовке в металлическую трубку смеси из щелочноземельных металлов с добавлением к ним щелочных металлов и дальнейшей ковке или волочении этой трубки до получения требуемого размера. После этого полученную заготовку нарезают под размер катода и прокаливают для удаления материала трубки 1. Однако не для всякого состава можно получить однородную массу, вследствие чего возникает анизотропия термоэмиссионных и прочих свойств. Кроме того, при удалении материала трубки путем нагрева до высоких температур сильно загрязняе-п ся катод и обедняется легкоплавкой компонентой состава. Известен также способ изготовления катодов путем формоо&Ьазования эмиттируюшей поверхности и |активировки t 2 . Если материал катода пластичен, то из него изготавливают ленту или фольгу и последующими операциями формообразования (штамповка, точение) ему придают требуемую форму. Причем эмиттирующую поверхность доводят шлифовкой или полировкой до высокого класса чистоты. Шлифовка требуется для уменьшения степени черноты катода и, следовательно, .для увеличения КПД катодного узла. После этой операции формообразования проводят ак- тивировку катода. Недостатком такого способа изготовления катодов является часто невысокая плотность тока эмиссии катода, а также то, что безвозвратно теряется большая часть материала катода . Целью изобретения является повышение плотности тока эмиссии катодов в 1,5-2 раза. Цель достигается тем, что по предлагаемому способу после операции формоо&Ьазованик катода с его эмиттирукшей поверхности снимают поверхностный слой электроискровым способом в режиме резания, после чего проводится активирование, ; Были проведены эксперименты с катодами из сплавов -Се , Зг-.1а , где было обнаружено,; что катод, змиттирующая по верхность которого обработана электроискровым способом, в 1,5-2 раза увеличивает плотность тока эмиссии по сра&нению с катодом, поверхность которого прошлифована. Указанные свойства катод приобретает после кратковременн ой активировки при высокой температуре и сохраняет их длительное время. Например, при температуре активировка про должается 10-15 мин, при температуре - 3 ч, при ISOOC - 13,5 ч. Общим для этих данных является то, что время активировки при этих температурах равно времени испарения трех атомных слоев поверхности. На чертеже показано изменение термоэмиссионного тока насыщения во времени при изотермической выдержке при ISOCfc с катода шлифс««нного (сплошная линия) НС катода после электроискрдаой обработ ки (пунктирная линия). Видно, что за 13,5 ч токи с катодов сравнялись, а спустя еще 1О ч ток эмиссии с катода, офаботанного электроискро вым- способом, в 1,5-2 раза больше, чем со шлифованного катода. Tipceiecc обработки эмнттирующих поверхностей катодов на электроискровом станке прсжодился в дистиллированной «оде при напряжении 0,5-1,5 кВ в режииме резания. Заметного отличия свойств SMHTTepoB при обработке а указанном диапазоне напряжений реззниа не обнаружено. Физическая сущность данного способа состоит в том, что происходит обогащени поверхности эмиттера плотноупакованным гранями, энергия адсорбции которых, например, к лантану выше, уем граней с менее плотной упаковке. Для иридия, например, этот контраст достигает 1 эВ, а для платины - 1,25 эВ, Благодаря этому степень покрытия поверхности термоэмиссионноактивной компоентой увеличивается ч а вместе с ней увеличивается и плотность тока эмиссии, Предлагаемый способ изготовления катодов позволяет удешевить их производство за счет исключения операции щли фовки, трудоемкой и малопрои одительной, кроме того, невозвратимо теряется большое количество драгоценного матер ала. Возрастание плотности тока эмиссии с катода, обработанного электроискрсюым. способом, Б 1,5-2 раза даст возможность эксплуатировать катод при более низксй (на 5О-10О С) температуре. Это позволит увеличить долговечность катода не менее чем в 3 раза и, соответственно, возрастает долговечность ЭВП. Что к«:ается некоторого увеличения степени черноты по сравнению со шлифованным катодом, то оно не превышает 5-7%, так scax электроискровая обрабо-рка способна обеспечить чистоту поверхности на уровне 0,125ъ Формула изобретения Спосо0 йзготсвления катодов, например металлосппавных, вклк чакмций опер&ции формоо азования эмиттирукицей поверхности и активировки, о т л и ч а и и с я тем, что, с целью елйчения плотности тока эмиссии, с эмйттирующей псжерхности катода после операции ф ч моофазоаания снимают поверхностный слой электроискровым способом в режиме резания, после чего проводят активировку. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетепьство СССР N9 17510, кл. Н 01 J 9/04, 193О. 2.Лебединский М. А. Технология электровакуумного производства, А1.-Л., Госэнергоиздат, 1967, с, 2О-25 (прото тип).

maj

W

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2004 |

|

RU2278438C1 |

| Катод для электровакуумных приборов (его варианты) и способ его изготовления | 1982 |

|

SU1077498A1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИТТЕРА ЭЛЕКТРОНОВ ВАКУУМНОГО ИЛИ ГАЗОНАПОЛНЕННОГО ДИОДА | 2013 |

|

RU2526541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

| Способ активировки оксидного термокатода электровакуумного прибора | 1982 |

|

SU1127020A1 |

| Способ активировки оксидного термокатода | 1982 |

|

SU1137568A1 |

| Способ термоэлектровакуумной обработки осциллографической запоминающей электронно-лучевой трубки | 1989 |

|

SU1749945A1 |

| Безызлучательный способ получения потока электронов в вакууме | 2022 |

|

RU2792181C1 |

| СПОСОБ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 2001 |

|

RU2185676C1 |

/

/

№

«AJ.

20

Авторы

Даты

1979-09-15—Публикация

1976-09-01—Подача