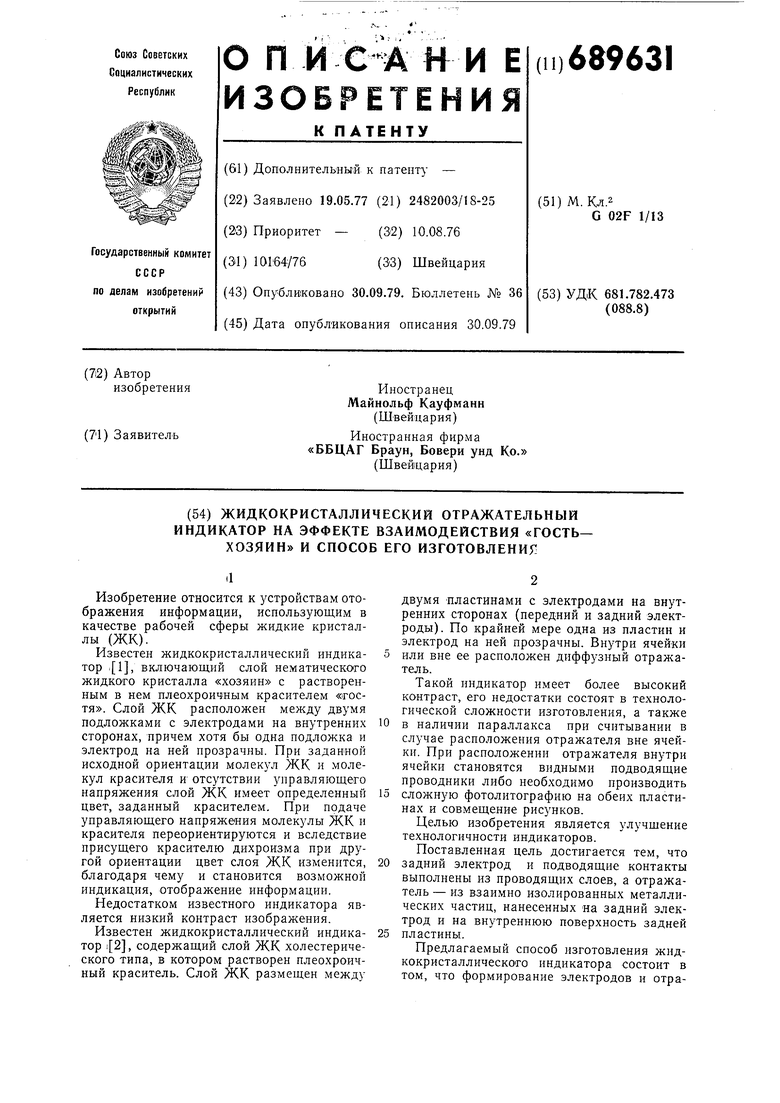

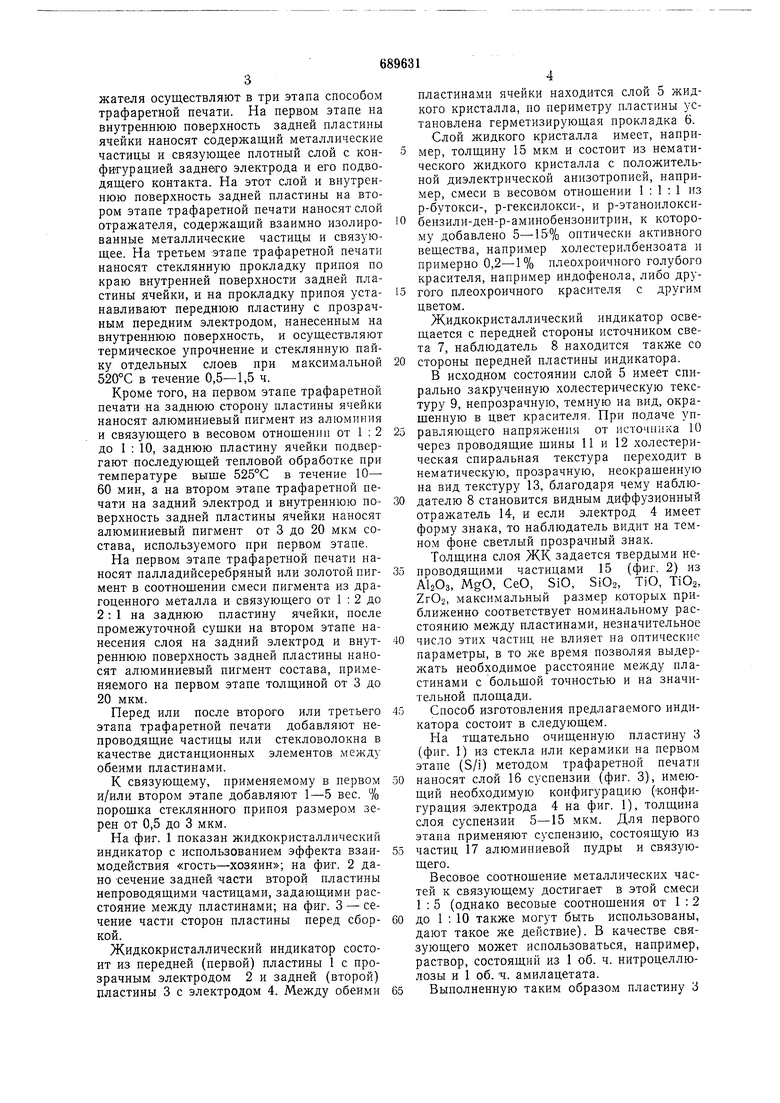

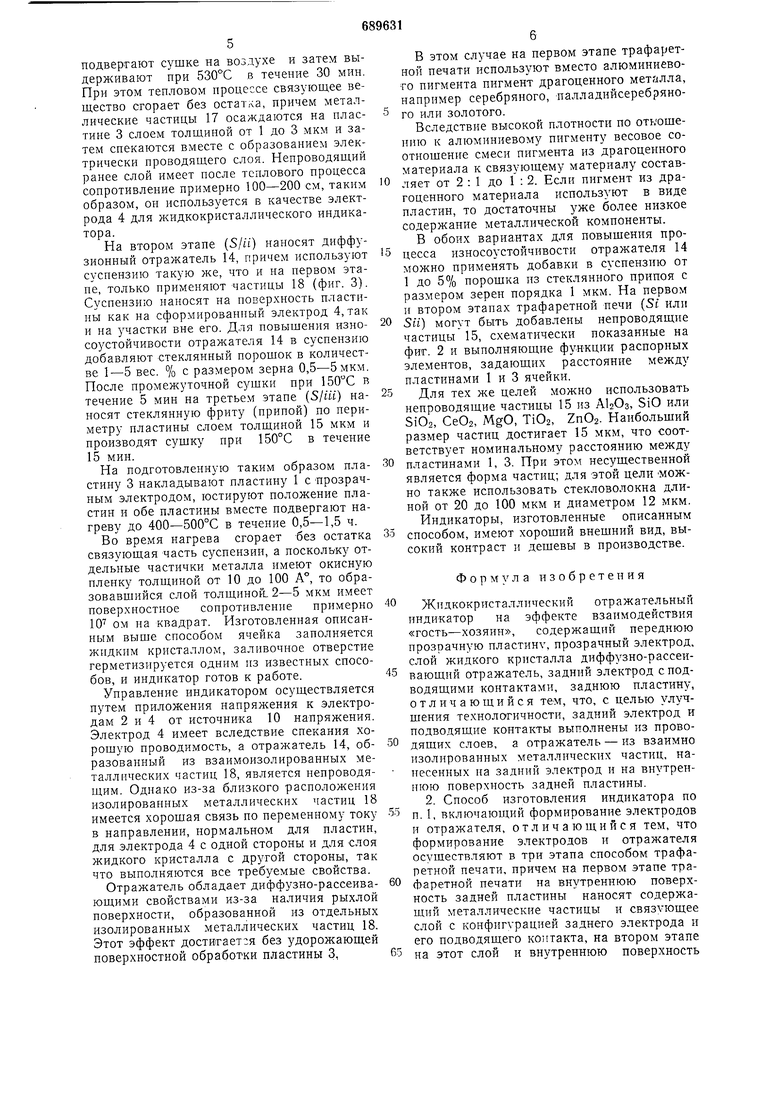

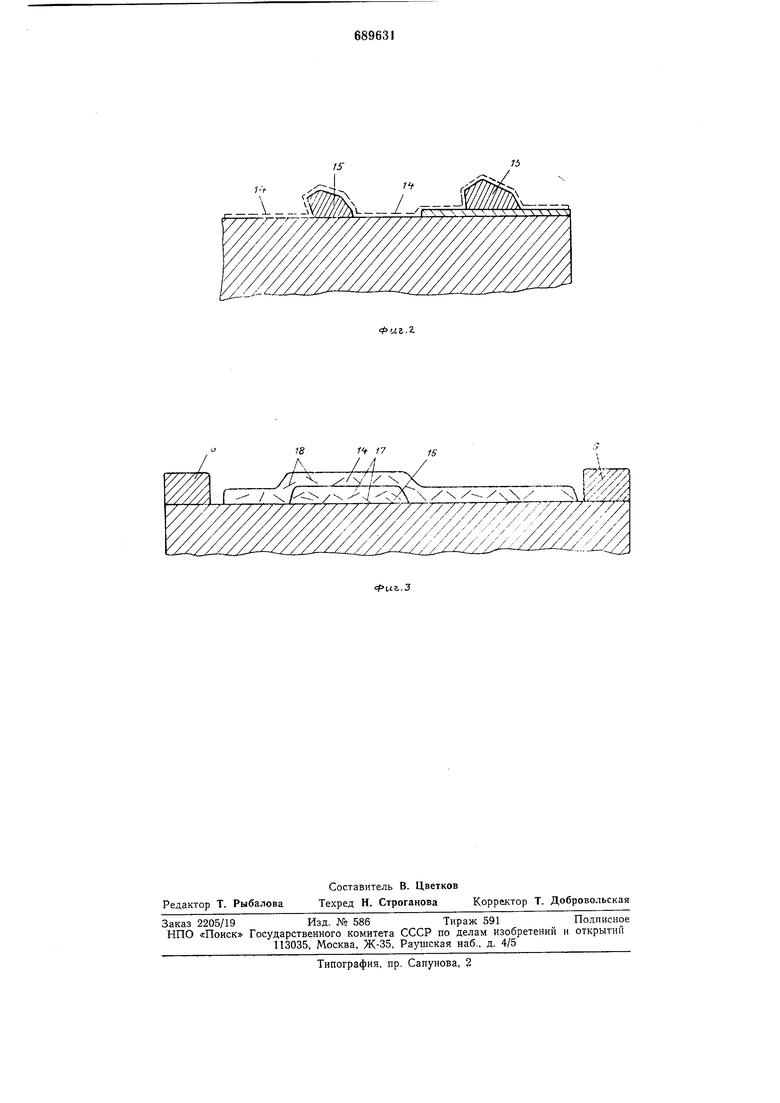

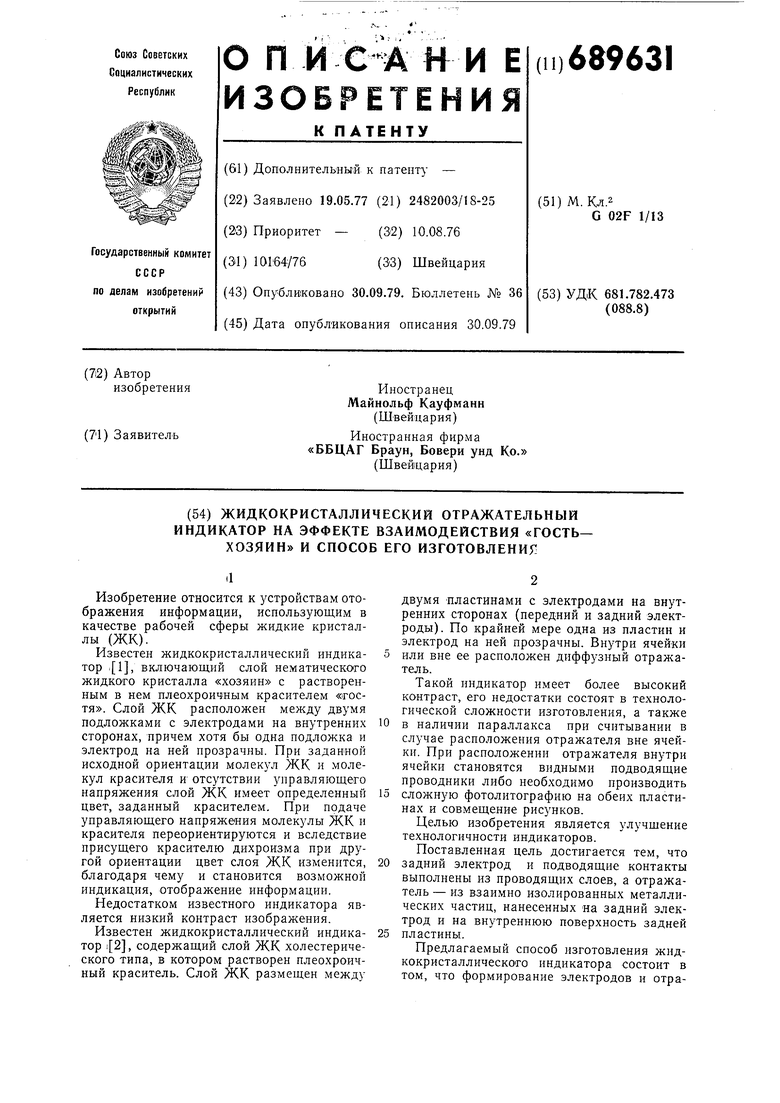

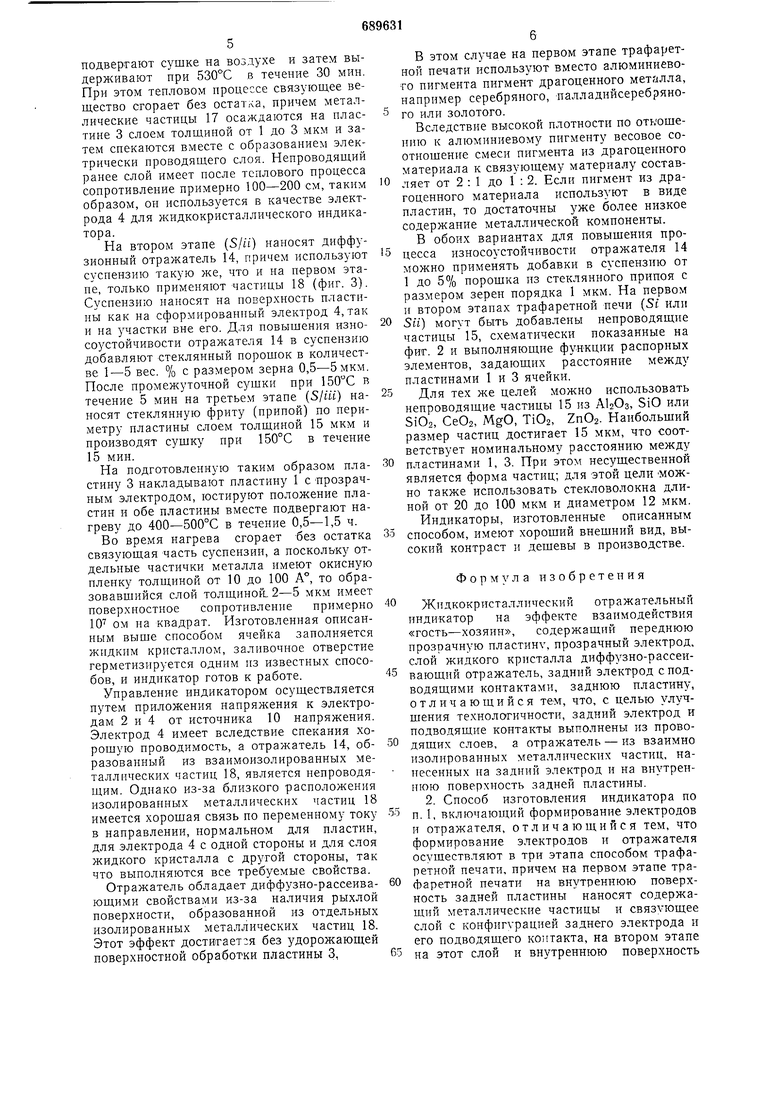

жателя осуществляют в три этапа способом трафаретной печати. На первом этапе на внутреннюю поверхность задней пластины ячейки наносят содержащий металлические частицы и связующее плотный слой с конфигурацией заднего электрода и его подводящего контакта. На этот слой и внутреннюю поверхность задней пластины на втором этапе трафаретной печати наносят слой отражателя, содержащий взаимно изолированные металлические частицы и связующее. На третьем этапе трафаретной печати наносят стеклянную прокладку припоя по краю внутренней поверхности задней пластины ячейки, и на прокладку припоя устанавливают переднюю пластину с прозрачным передним электродом, нанесенным на внутреннюю поверхность, и осуществляют термическое упрочнение и стеклянную пайку отдельных слоев при максимальной 520°С в течение 0,5-1,5 ч. Кроме того, на первом этапе трафаретной печати на заднюю сторону пластины ячейки наносят алюминиевый пигмент из алюминия и связующего в весовом отношении от 1 : 2 до 1 : 10, заднюю пластину ячейки подвергают последующей тепловой обработке при температуре выше 525°С в течение 10- 60 мин, а на втором этапе трафаретной печати на задний электрод и внутреннюю поверхность задней пластины ячейки наносят алюминиевый пигмент от 3 до 20 мкм состава, используемого при первом этапе. На первом этапе трафаретной печати наносят палладийсеребряный или золотой пигмент в соотношении смеси пигмента из драгоценного металла и связующего от 1 : 2 до 2 : 1 на заднюю пластину ячейки, после промежуточной сушки на втором этапе нанесения слоя на задний электрод и внутреннюю поверхность задней пластины наносят алюминиевый пигмент состава, применяемого на первом этапе толщиной от 3 до 20 мкм. Перед или после второго или третьего этапа трафаретной печати добавляют непроводящие частицы или стекловолокна в качестве дистанционных элементов между обеими пластинами. К связующему, ирименяемому в первом и/или втором этапе добавляют 1-5 вес. % порошка стеклянного припоя размером зерен от 0,5 до 3 мкм. На фиг. 1 показан жидкокристаллический индикатор с использованием эффекта взаимодействия «гость-хозяин ; на фиг. 2 дано Сечение задней -части второй пластины непроводящими частицами, задающими расстояние между пластинами; на фиг. 3 - сечение части сторон пластины перед сборкой. Жидкокристаллический индикатор состоит из передней (первой) пластины 1 с прозрачным электродом 2 и задней (второй) пластины 3 с электродом 4. Между обеими пластинами ячейки находится слой 5 жидкого кристалла, по периметру пластины установлена герметизирующая прокладка 6. Слой жидкого кристалла имеет, например, толщину 15 мкм и состоит из нематического жидкого кристалла с положительной диэлектрической анизотропией, например, смеси в весовом отношении 1:1:1 из р-бутокси-, р-гексилокси-, и р-этаноилоксибеизили-ден-р-аминобензонитрин, к которому добавлено 5-15% оптически активного вещества, например холестерилбензоата и примерно 0,2-1% плеохроичного голубого красителя, например индофенола, либо другого плеохроичного красителя с другим цветом. Жидкокристаллический индикатор освещается с передней стороны источником света 7, наблюдатель 8 находится также со стороны передней пластины индикатора. В исходном состоянии слой 5 имеет спирально закрученную холестерическую текстуру 9, непрозрачную, темную на вид, окрашенную в цвет красителя. При подаче управляющего напрял :ения от источника 10 через проводящие шины 11 и 12 холестерическая спиральная текстура переходит в нематическую, прозрачную, неокрашенную на вид текстуру 13, благодаря чему наблюдателю 8 становится видным диффузионный отражатель 14, и если электрод 4 имеет форму знака, то наблюдатель видит на темном фоне светлый прозрачный знак. Толщина слоя ЖК задается твердыми непроводящими частицами 15 (фиг. 2) из АЬОз, MgO, СеО, SiO, SiOa, TiO, TiOa, ZrO2, максимальный размер которых приближенно соответствует номинальному расстоянию между пластинами, незначительное число этих частиц не влияет на оптические параметры, в то же время позволяя выдержать необходимое расстояние между пластинами с большой точностью и на значительной площади. Способ изготовления предлагаемого индикатора состоит в следующем. На тщательно очищенную пластину 3 (фиг. 1) из стекла или керамики на первом этапе (S/i) методом трафаретной печати наносят слой 16 суспензии (фиг. 3), имеющий необходимую конфигурацию (конфиурация электрода 4 на фиг. 1), толщина слоя суспензии 5-15 мкм. Для первого тапа применяют суспензию, состоящую из астиц 17 алюминиевой пудры и связуюего. Весовое соотношение металлических часей к связующему достигает в этой смеси : 5 (однако весовые соотношения от 1 : 2 о 1 : 10 также могут быть использованы, ают такое же действие). В качестве свяующего может использоваться, например, аствор, состоящий из 1 об. ч. нитроцеллюозы и 1 об. Ч. амилацетата. Выполненную таким образом пластину 3

подвергают сушке на воздухе и затем выдерживают при 530°С в течение 30 мин. При этом тепловом процессе связуюп ее вещество сгорает без остатка, причем металлические частицы 17 осаждаются на пластине 3 слоем толщиной от 1 до 3 мкм и затем спекаются вместе с образованием электрически проводящего слоя. Непроводящий ранее слой имеет после теплового процесса сопротивление примерно 100-200 см, таким образом, он используется в качестве электрода 4 для жидкокристаллического индикатора.

На втором этапе (S/u) наносят диффузионный отражатель 14, причем используют суспензию такую же, что и на первом этапе, только применяют частицы 18 (фиг. 3). Суспензию наносят на поверхность пластпны как на сформированный электрод 4, так и на участки вне его. Для повышения износоустойчивости отражателя 14 в суспепзию добавляют стеклянный порощок в количестве 1-5 вес. % с размером зерна 0,5-5 мкм. После промежуточной сущки при в течение 5 мин на третьем этане (S/tu) наносят стеклянную фриту (припой) по периметру пластины слоем толщиной 15 мкм и производят сушку при 150°С в течение 15 мин.

На подготовленную таким образом пластину 3 накладывают пластину 1 с Прозрачным электродом, юстируют положение пластин и обе пластины вместе подвергают нагреву до 400-500°С в течение 0,5-1,5 ч.

Во время нагрева сгорает без остатка связующая часть суспензии, а поскольку отдельные частички металла имеют окисную нленку толщиной от 10 до 100 А°, то образовавщийея слой толщиной, 2-5 мкм имеет поверхностное сопротивление примерно 10 ом на квадрат. Изготовленная описанным выше способом ячейка заполняется жпдким кристаллом, заливочное отверстие герметизируется одним из известных способов, и индикатор готов к работе.

Управление индикатором осуществляется путем приложения напряжения к электродам 2 и 4 от источника 10 напряжения. Электрод 4 имеет вследствие спекания хорошую проводимость, а отражатель 14, образованный из взаимоизолированных металлических частиц 18, является непроводящим. Однако из-за близкого расположения изолированных металлических частиц 18 имеется хорошая связь по переменному току в направлении, нормальном для пластин, для электрода 4 с одной стороны и для слоя жидкого кристалла с другой стороны, так что выполняются все требуемые свойства.

Отражатель обладает диффузно-рассеивающими свойствами из-за наличия рыхлой поверхности, образованной из отдельных изолированных металлических частиц 18. Этот эффект достигается без удорожающей поверхностной обработки пластины 3,

В этом случае на первом этапе трафаретной печати используют вместо алюминиевого пигмента пигмент драгоценного , например серебряного, палладнйсеребряного или золотого.

Вследствие высокой плотности по откощенню к алюминиевому пигменту весовое соотнощение смеси пигмента из драгоценного материала к связующему материалу составляет от 2 : 1 до 1:2. Если пигмент из драгоценного материала используют в виде пластин, то достаточны уже более низкое содержание металлической компоненты. В обоих вариантах для повышения процесса износоустойчивости отражателя 14 можно применять добавки в суспензию от 1 до 5% порощка из стеклянного припоя с размером зерен порядка 1 мкм. На первом и втором этапах трафаретной печи (Si или

5ц) могут быть добавлены непроводящие частицы 15, схематически показанные на фиг. 2 и выполняющие функции распорных элементов, задающих расстояние между пластинами 1 и 3 ячейки.

Для тех целей можно использовать непроводящие частицы 15 из АЬОз, SiO нли SiOa, СеОз, MgO, TiOa, ZnO2. Наибольший размер частиц достигает 15 мкм, что соответствует номинальному расстоянию между

пластинами 1, 3. При этом несущественной является форма частиц; для этой цели можно также использовать стекловолокна длиной от 20 до 100 мкм н диаметром 12 мкм. Индикаторы, изготовленные описанным

способом, имеют хороший внешний внд, высокий контраст и дешевы в производстве.

Формула изобретения

Жидкокристаллический отражательный индикатор на эффекте взаимодействия «гость-хозяин, содержащий переднюю прозрачную пластину, прозрачный электрод, слой жидкого кристалла диффузно-рассенвающий отражатель, задний электрод с подводящими контактами, заднюю нластину, отличающийся тем, что, с целью улучщения технологичности, задний электрод и подводящие контакты выполнены из проводящих слоев, а отражатель - из взаимно изолированных металлических частиц, нанесенных на задний электрод и на внутреннюю поверхность задней пластины.

2. Способ изготовления индикатора по

п. 1, включающий формирование электродов и отражателя, отличающийся тем, что формирование электродов н отражателя осуществляют в три этапа способом трафаретной печати, причем на первом этапе трафаретной печати на внутреннюю поверхность задней пластины наносят содержащий металлические частицы н связующее слой с конфигурацией заднего электрода и его подводящего ко1гтакта, на втором этапе

на этот слой и внутреннюю поверхность

задней пластины наносят отражающий слой, содержащий взаимно изолированные металлические частицы и связующее, а на третьем этапе наносят прокладку из стеклянного припоя но краю внутренней поверхности задней пластины и на прокладку из стеклянного припоя -монтируют переднюю пластину с нанесенным на внутреннюю поверхность нрозрачным передним электродом и осуществляют термическое упрочнение и стеклянную пайку отдельных слоев при максимальной температуре 520°С в течение 0,5-1,5 ч.

3. Способ но п. I, отличающийся тем, что на нервом этапе трафаретной печати на заднюю сторону пластины ячейки наносят алюминиевый нигмент из алюминия и связующего в весовом отнощении от 1 : 2 до 1 : 10, заднюю пластину ячейки подвергают последующей тепловой обработке при температуре выще 525°С -в течение 10-60 мнн, а на втором этапе трафаретной печати на задний электрод и внутреннюю новерхность задней пластины ячейки .наносят алюминиевый пигмент от 3 до 20 мкм состава, используемого при первом этапе.

8

4.Способ поп. 2, отличающийся тем, что па первом этапе трафаретной печати наносят палладийсеребряный или золотой пигмент в соотнощении смеси пигмента из драгоценного металла и связующего от 1 : 2 до 2 : 1 на заднюю пластину Ячейки, после промежуточной сущки на втором этапе нанесения слоя .на задний электрод и внутреннюю поверхность задней пластины наносят алюминиевый пигмент состава, применяемого на первом этапе толщиной от 3 до 20 мкм.

5.Способ по одному из пн. 2-4, отличающийся тем, что перед или после второго или третьего этапа трафаретной печати добавляют непроводящие частицы или стекловолокна в качестве дистанционных элементов между обеими пластинами.

6.Снособ по п. 2, отличающийся тем, что к связующему, применяемому в нервом н/или втором этапе добавляют 1-5 вес. % порощка стеклянного припоя размером зерен от 0,5 до 3 МКМ.

Источники информации, принятые во внимание при экспертизе

1.J. Appl. Physies Lett, 13, 91 (1968).

2.J. Appl. Physis, 45, 4718 (1974),.

.пЭ

о

о-

IS

1S

---V V/////:

Авторы

Даты

1979-09-30—Публикация

1977-05-19—Подача