(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Газораспределительное устройство с регулируемым живым сечением для аппарата кипящего слоя | 1983 |

|

SU1113644A1 |

| АППАРАТ КИПЯЩЕГО СЛОЯ | 1991 |

|

RU2009713C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| ПАКЕТ КОНТАКТНЫХ ЭЛЕМЕНТОВ, КОНТАКТНОЕ УСТРОЙСТВО И ПЕРЕКРЁСТНОТОЧНАЯ НАСАДОЧНАЯ КОЛОННА С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751768C1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| Аппарат кипящего слоя | 1990 |

|

SU1710120A1 |

Изобретение относится к аппаратам для проведения тепломассообменных процессов в системах - газ(пар) твердое, жидкость -. твердое, газ (пар жидкость в химической и нефтехимичес кой промышленности, преимущественно для проведения десорбционных процессов в условиях движущегося и псевдоожиженного (кипящего) слоев.материал Известен аппарат с использованием подвода тепла за счет индукции и пер магничивания ферромагнитных элементов выполненных в виде легкого деревянного каркаса, обмотанного проволокой играющих роль индуктора, внутрь которого помещается подъемным краном шта бель из послойно уложенных железных решетоки досок. Сквозь штабель вентилятором подается, горячий воздух 1 В этих аппаратах небольшая удельная поверхность теплообмена ферромагнитных элементов имеет следствием малый объем тепла с единицы объема аппарата. Сопротивление магнитной цепи аппарата такой конструкции .велико и соответственно мала тепловая мощность, снимаемая с единицы массы ферромагнитных элементов. Кроме того, аппараты не позволяют сушить зернистые материалы и -не могут работать в активных гидродинамических режимах (с кипящим слоем). Наиболее близок по технической сущности к предложенному теплообменный аппарат, включающий корпус, внутри которого расп- ложены насадочные элементы из магнитного материала, и установленные снаружи корпуса магниты 2 . . Однако конструкция этого аппарата не позволяет равнсмерно распределить газовый поток по поперечному сечению и не обеспечивает повышение тепловой энергий и вибрации насадочных элементов при перемагничивании в переменном магнитном поле. Цель изобретения - интенсификация тепломассообменав условиях движущегося и псевдоожижЪнного слоев материала за счет улучшения распре- деления газового потока по поперечному сечению аппарата, получения повышенной удельной тепловой энергии, с единицы объема аппарата и с единицы насадки, вибрации насадки, возникающей при перемагничивании ферромагнитньк элементов в переменном магнитном поле. Это достигается тем, что насадочные элементы размещены вдоль магнитных силовых линий с расстоянием 0,1-1,0 ширины элемента, причем элементы выполнены из гориэонтаЛШо расположенных слоев и скреплены между собой на расстояний друг от друга 0,5-1 высоты элемента; целесообраЗНОэлементы выполнять из магнитотвердого материала.

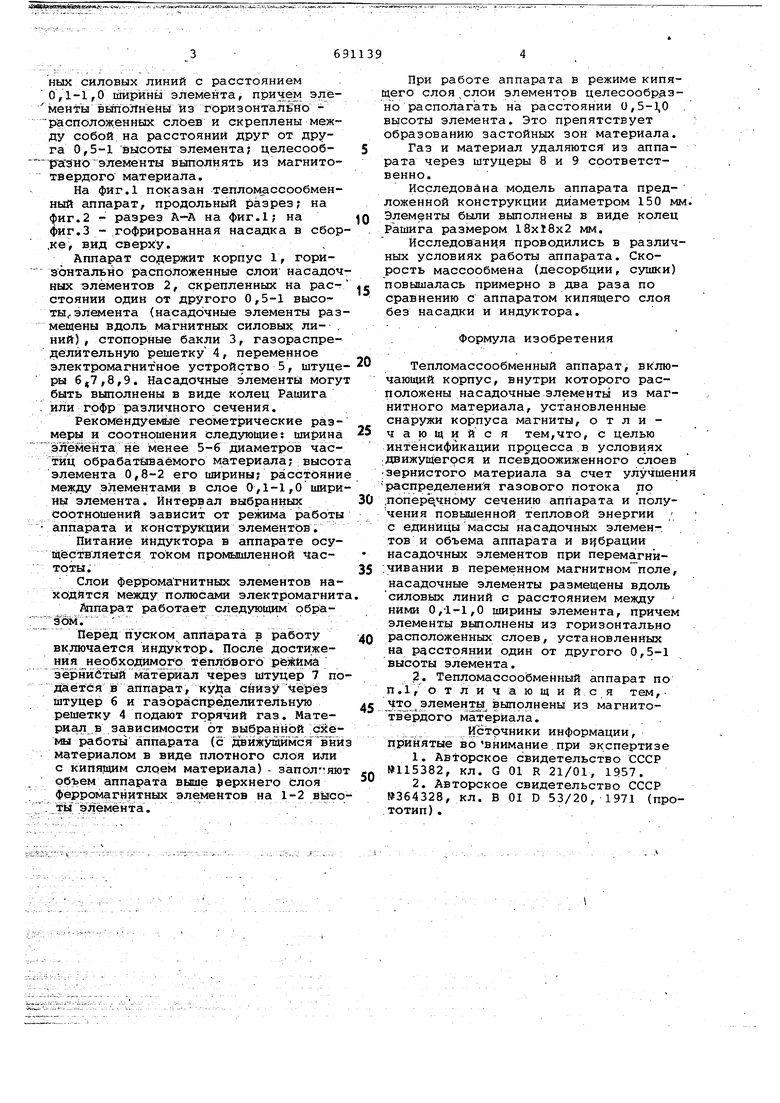

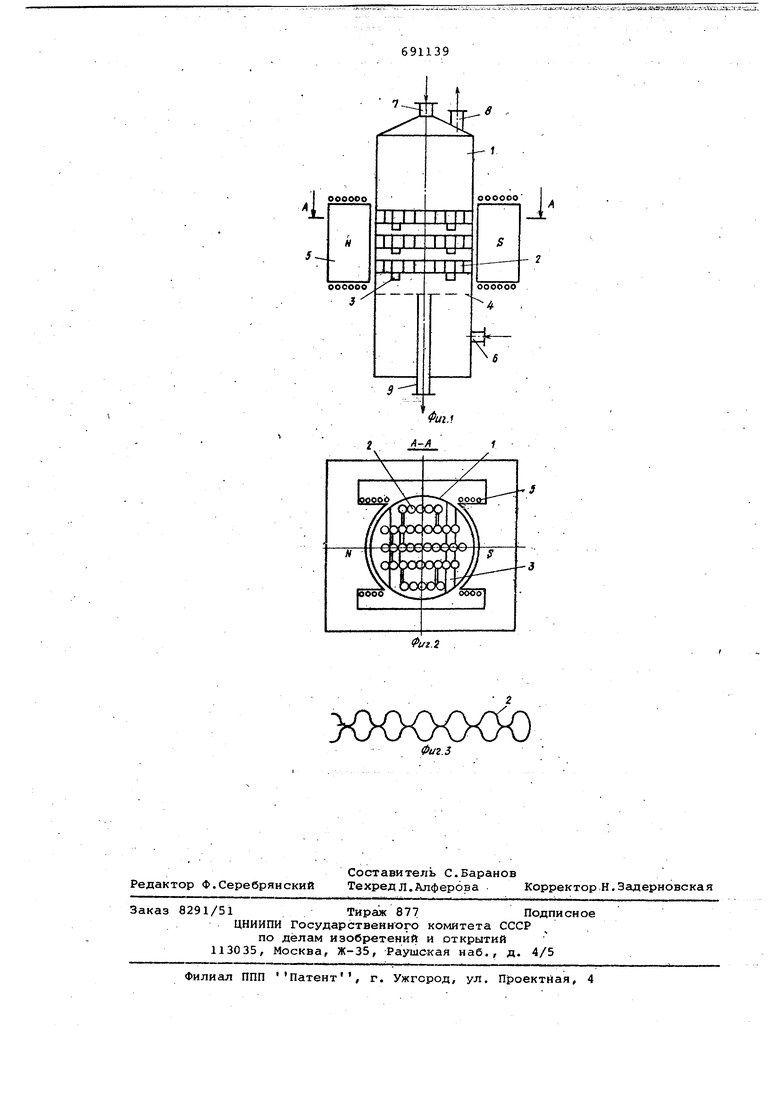

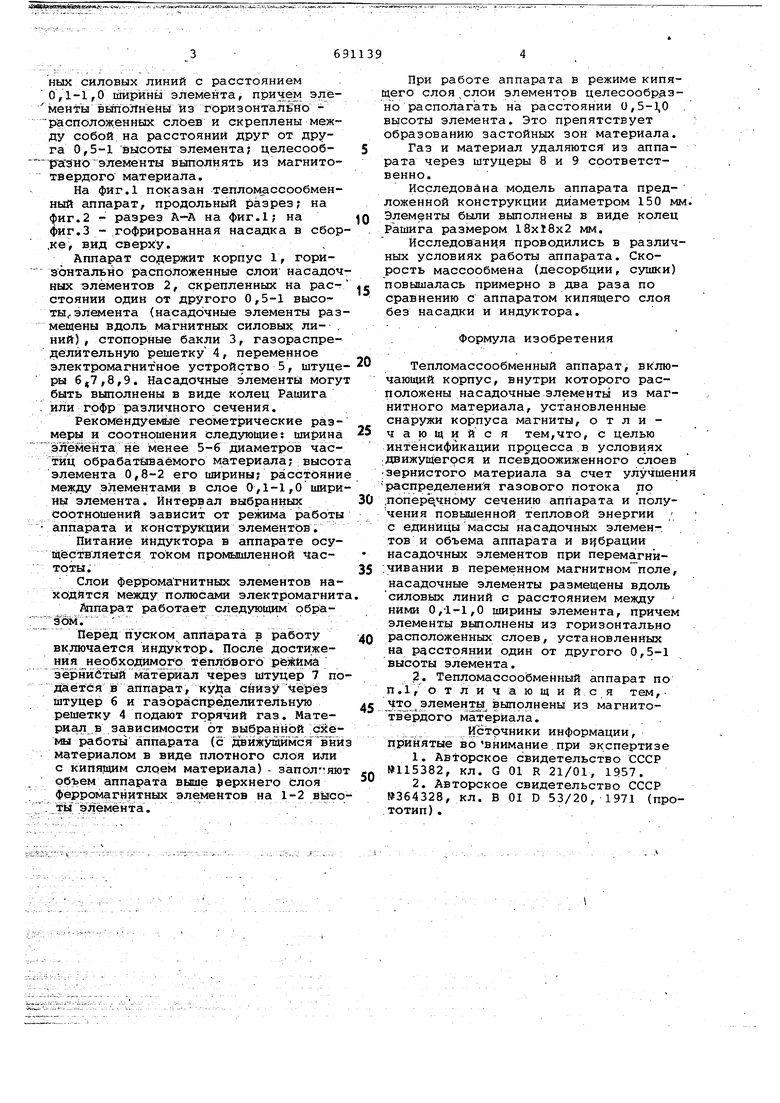

На фиг.1 показан теплом ссообменный аппарат, продольный разрез; на фиг.2 разрез А-А на фиг.1; на фиг.З - гофрированная насадка в сбор,ке, В.ИД сверху.

Аппарат содержит корпус 1, горизонтально расположенные слои насадочных элементов 2, скрепленных на рас-г стоянии один от другого 0,5-1 высоты, элемента (насадочные элементы размещены вдоль магнитных силовых ли- , НИИ), стопорные бакли 3, газораспределительную решетку 4, переменное электромагнитное устройство 5, штуцеры 6,7,8,9. Насадочные элементы могут быть выполнены в виде колец Рашига

или гофр различного сечения.

Рекомендуемые геометрические размеры и соотношения следующие: ширина

эдемёнта. не менее 5-6 диаметров обрабатЁгааемого материала; высота элемента 0,8-2 его ширины; расстояние между элементами в слое О,1-1,0 ширины элемента. Интервал выбранных соотношений зависит от режима работы

аппарата и конструкции элементов.

Питание индуктора в аппарате осуществляется тОком промышленной частоты.

Слои ферромагнитных элементов находится между полюсами электромагнита Йппарат работает следующим обра эШ. ; -

Перёд пуском аппарата в работу включается индуктор. После достижения нербходимого т плбвбго режима зе рниётый материал через штуцер 7 подаётся :в аппарат, куда снизу через штуцер 6 и газораспределительную решетку 4 подают горячий газ. Материал .в зависимости от выбранной схёV&3. работы аппарата (с даи ущймЪя внйз материалом в виде плотного слоя или с кипящим слоем материала)- запол яют объем аппарата выше верхнего Слоя Ферромагнитных элементов на 1-2 высо.тыГ элемента . .

При работе аппарата в режиме кипящего слоя ,слои элементрв целесообрдзно располагать на расстоянии 0,5-1,0 высоты элемента. Это препятствует образованию застойных зон материала.

Газ и материал удаляются из аппарата через штуцеры 8 и 9 соответственно.

Исследована модель аппарата предложенной конструкции диаметром 150 м Элементы были выполнены в виде колец Рашига размером 18x18x2 мм.

Исследования проводились в различных условиях работы аппарата. Скорость массообмена (десорбции, сушки) повышалась примерно в два раза по сравнению с аппаратом кипящего слоя без насадки и индуктора.

Формула изобретения

Тепломассообменный аппарат, включающий корпус, внутри которого расположены насадочные элементы из магнитного материала, установленные снаружи корпуса магниты, отличающийся тем,что, с целью интенсификации процесса в условиях движущегося и псевдоожиженного слоев зернистого материала за счет улучшен распределения газового потока по ;попере,чному сечению аппарата и получения повышенной тепловой энергии / с единицы массы насадочных элемен-. тов и объема аппарата и вибрации насадочных элементов при перемагни.чивании в переменном магнитном поле, насадочные элементы размещены вдоль силовьах линий с расстоянием между ними 0,1-1,0 ширины элемента, причем элементы выполнены из горизонтально расположённых слоев, установленных на расстоянии один от другого 0,5-1 высоты элемента.

источники информации, принятые во внимание.при экспертизе

I

oooooo

oooooo

3

U

oooooo

-Ц

Щ1

№

Щ1

ШТ

щ

oooooo

-«

tr

ххкххю

фиг. 5

Авторы

Даты

1979-10-15—Публикация

1976-07-08—Подача