Изобретение относится к способам разделения многокомпонентных смесей, т. к. к процессам разделения смесей жидкостей с различной температурой кипения, конкретно - разделение нижекипящих и вышекипящих фракций, и может найти применение в атомной, химической, нефтехимической, нефтеперерабатывающей и в ряде других отраслей промышленности.

Известны способы точного разделения смесей с применением гомотермических дефлегматоров, в которых конденсационное пространство окружено жидкостью или паром с постоянной температурой, поддерживаемой вблизи температуры кипения перегоняемой жидкости. Сюда относятся дефлегматоры (биректификаторы) системы М. Тихвинского для высококипящих смесей и системы Гана, в которых внутреннюю гильзу дефлегматора наполняют жидкостью с температурой кипения, соответствующей температуре кипения отгоняемой фракции (Техническая энциклопедия, т. 6, изд. "Советская энциклопедия", М., 1929, с. 576-578).

В дефлегматоре системы Гана смесь паров направляется в зазор между внешним корпусом и внутренней гильзой. Пары высококипящей фракции преимущественно конденсируются на стенках внутренней гильзы, отдавая при этом тепло жидкости, кипящей в гильзе. Пары низкокипящей фракции преимущественно проходят через зазор без конденсации. Пары жидкости, кипящей в гильзе, конденсируются в шаровом холодильнике, соединенном с гильзой. Способ и система Гана, конденсирующие из смеси паров преимущественно низкокипящую фракцию, нашли применение, в частности, в области ректификации сжиженных газов. Данный способ был реализован в ректификационных колоннах системы Клода (Техническая энциклопедия, т. 20, изд. "Советская энциклопедия", М., 1933, с. 742-746, фиг. 19-23).

Недостатками данного способа являются во-первых, неконтролируемая конденсация паров как нижекипящий, так и вышекипящей фракции на стенках внешнего корпуса; во-вторых, низкая эффективность отвода тепла конденсирующихся на стенках гильзы паров через большой объем кипящей жидкости; в-третьих, длительное время прогрева жидкости в гильзе парами разделяемой смеси до температуры кипения. Кроме того, недостатком данного способа является невозможность одновременного получения чистых вышекипящей и нижекипящей фракций.

Последний недостаток частично устранен в известном способе, использующем многотрубные пленочные колонны. Основным элементом такой колонны являются трубки, в которые сверху поступает флегма и стекает по ним в виде тонкой пленки. Эти трубки обогреваются теплоносителем, поступающим в межтрубное пространство аппарата. Смесь паров выше- и нижекипящей фракций из испарителя поднимается по трубкам навстречу стекающей пленке, и происходит массообменный процесс, в результате которого пары обогащаются нижекипящим компонентом, а стекающая жидкость обогащается вышекипящим компонентом (Олевский В.М. Пленочная тепло- и массообменная аппаратура (Процессы и аппараты химической и нефтехимической технологии). М., изд. "Химия", 1988, с. 10-11).

Недостатком данного способа является низкая эффективность разделения смеси, вызванная неконтролируемой конденсацией паров нижекипящей фракции или испарением смеси паров нижекипящей и вышекипящей фракций. При практическом применении данного способа очень трудно поддерживать требуемую температуру теплоносителя. Кроме того, при использовании указанного способа можно выделять из смеси только чистую вышекипящую фракцию и смесь нижекипящей и вышекипящей фракций.

Известен способ разделения многокомпонентной смеси, например, смеси воды и спирта, включающий нагревание вышеназванной исходной смеси до получения смеси паров, содержащей нижекипящую и вышекипящую фракции, и конденсацию вышеназванной смеси паров (патент США N 5091057, B 01 D 3/00, 1992). При данном способе смесь нагревают до получения пара, содержащего спиртовую и водную часть. Этот первый пар конденсируют, получая спиртовую и водную фазу, причем, спиртовая фаза содержит небольшое количество воды, подлежащей удалению. Смесь продолжают нагревать, чтобы получить второй пар, состоящий в основном из спирта. Спиртовую фазу с предыдущей стадии приводят в контакт со вторым паром, чтобы отогнать практически всю воду из спиртовой фазы и получить чистый спирт.

Недостатками описанного способа являются: во-первых, повышенная энергоемкость процесса, т.к. при контакте второго пара с первым спиртовым конденсатом происходит частичная конденсация спирта из второго пара, и требуются дополнительные затраты энергии на повторное испарение конденсата второго пара; во-вторых, низкая эффективность разделения, т.к. часть уже очищенного спирта смешивают с "грязным" конденсатом. Кроме того, данный способ позволяет выделять только чистую нижекипящую фракцию и смесь ниже- и вышекипящих фракций.

Известен способ перегонки многокомпонентной смеси, включающий ступенчатую регулировку количества выводимой нижекипящей фракции и/или количества тепла, подводимого с греющим теплоносителем в ребойлер, таким образом, чтобы температура в контрольном сечении колонны была заданной. В качестве теплоносителя, подаваемого в ребойлер, используют многокомпонентные пары. В процессе перегонки непрерывно анализируют состав исходной смеси. По результату анализа рассчитывают температуру в колонне. По расчетному значению температуры автоматически регулируют давление в сепараторе, установленном на выходе ребойлера для разделения газовой и жидкой фаз теплоносителя (акц. з-ка Японии N 5068283, B 01 D 3/42, опубл. "ИСМ", вып. 011, N 6, стр. 11, 1996 год).

Недостатком способа является его высокая техническая сложность, обусловленная необходимостью непрерывного анализа состава исходной смеси и автоматического регулирования давления для поддержания требуемой температуры в колонне, а также невозможность практически выделить чистую вышекипящую фракцию.

Известен способ для обработки технологических конденсатов (Международная заявка WO 9611732, B 01 D 3/10, 1996), позволяющий одновременно выделять нижекипящую и вышекипящую фракции. Исходную смесь подают в ректификационную колонну, испаряют и разделяют таким образом, что в верхней (укрепляющей) части колонны выделяется нижекипящая фракция, а в нижней (исчерпывающей) части выделяется вышекипящая фракция.

Недостатком способа является неполное разделение на нижекипящую и вышекипящую фракции, вызванное невозможностью одновременной оптимизации работы обеих частей колонны.

Известен способ переработки реакционной смеси в колонне, насаженной на реактор (патент Германии N 4344358, B 01 D 3/14, 1995), позволяющий одновременно выделять нижекипящую и вышекипящую фракции. Смесь содержит нежелательные вышекипящие побочные продукты, нижекипящие вещества и ценный продукт. В первой колонне от реакционной смеси непрерывно отделяют смесь нижекипящих фракций и ценного продукта. Вышекипящие фракции возвращаются в реактор. Отделенная смесь ректифицируется во второй колонне, пространственно отделенной от реактора и насаженной колонны. Предложенный способ позволяет получать ценный продукт при экономии энергозатрат.

Однако, главный недостаток способа - неполное разделение смеси на нижекипящую и вышекипящую фракции, сохраняется, т.к. во второй колонне также невозможно одновременно оптимизировать работу обеих частей колонны.

Известен способ разделения многокомпонентных смесей, содержащих нижекипящую и вышекипящую фракции, включающий разделение смеси на тепломассообменной поверхности на чистую нижекипящую фракцию, которую отводят из верхней - укрепляющей части колонны, и смесь нижекипящей и вышекипящей фракций, от которой отделяют нижекипящую фракцию дополнительным подводом теплоносителя, с последующим отводом чистой вышекипящей фракции из нижней - исчерпывающей части колонны (патент США N 5240568, B 01 D 3/14, кл. США 203-84, 1993). В способе по патенту исходную смесь, содержащую фенол, ацетофенол, куменилфенол, димеры альфаметилстирола и вышекипящий остаток, непрерывно подают в первую колонну, где производят разделение смеси на нижекипящую фракцию (фенол), которую отводят из верхней части колонны, и смесь нижекипящей и вышекипящей фракций. Эту смесь направляют во вторую колонну, где снова делят ее на нижекипящую и вышекипящую фракции и отводят их из второй колонны. Для повышения степени разделения смеси вышекипящей и нижекипящей фракций в первой колонне в нее направляют из нижней части второй колонны теплоноситель, который обеспечивает дополнительный подвод тепла. Теплоноситель представляет собой поток смеси, обогащенный вышекипящей фракцией, с температурой кипения, лежащей между температурами кипения чистой нижекипящей и чистой вышекипящей фракций разделяемой смеси.

Недостатком данного способа является невысокая эффективность разделения вышекипящей и нижекипящей фракций, так как: во-первых, теплоноситель с температурой кипения, лежащей между температурами кипения чистой нижекипящей и чистой вышекипящей фракций разделяемой смеси, не обеспечивает дополнительный подвод тепла в количестве, необходимом для полного отделения нижекипящей фракции от вышекипящей фракции, во-вторых, концентрация нижекипящей фракции в укрепляющей части первой колонны снижается за счет обогащения ее вышекипящей фракцией из потока, подаваемого из второй колонны, а смесь нижекипящей и вышекипящей фракций в исчерпывающей части первой колонны дополнительно обогащается нижекипящей фракцией, захватываемой вышеуказанным потоком в укрепляющей части этой колонны. Кроме того, поток флегмы в первой колонне увеличивается на величину добавочного потока вышекипящей фракции, подаваемого из второй колонны, что обуславливает дополнительное снижение эффективности разделения в исчерпывающей и укрепляющей частях первой колонны. Другим недостатком данного способа является наличие двух колонн, которые с одной стороны усложняют способ, а с другой стороны приводят к повышению энергозатрат. Возвращение части вышекипящей фракции в первую колонну также увеличивает энергозатраты и снижает производительность способа.

Кроме того, данный способ разделения может быть применен только к смесям, которые для более полного выделения вышекипящей фракции требуют дополнительного подвода тепла. Однако к разделению смесей, требующих для более полного выделения вышекипящей фракции дополнительного отвода тепла (например, водноспиртовых, ацетоно-спиртовых и т.п.) данный способ неприменим.

Задачей изобретения является повышение эффективности разделения смесей нижекипящей и вышекипящей фракций и снижение энергозатрат.

Поставленная задача решается в изобретении тем, что в способе разделения многокомпонентных смесей, содержащих нижекипящую и вышекипящую фракции, включающем разделение смеси на тепломассообменной поверхности на чистую нижекипящую фракцию, которую отводят из верхней - укрепляющей части колонны, и смесь нижекипящей и вышекипящей фракций, от которой отделяют нижекипящую фракцию дополнительным подводом теплоносителя, с последующим отводом чистой вышекипящей фракции из нижней - исчерпывающей части колонны, дополнительный подвод и/или отвод тепла осуществляют путем непрерывной ректификации теплоносителя на оборотной стороне тепломассообменной поверхности в безотборном режиме или с отбором фракций теплоносителя, а теплоноситель представляет собой дополнительную многокомпонентную смесь с температурой кипения, лежащей между температурой кипения чистой нижекипящей фракции разделяемой смеси и температурой кипения чистой вышекипящей фракции теплоносителя.

Для определения параметров массообмена в число Шервуда вводят дополнительный критерий интенсивности тепломассообмена, который пропорционален числу единиц переноса разделяемой смеси и разности температур кипения разделяемой смеси и теплоносителя.

Sh = k• Rem • Scn • Kmt p; (1)

Kmt = c•Na/Δtb, (2)

где Sh - число Шервуда;

Re - число Рейнольдса;

Sc - критерий Шмидта;

Kmt - критерий интенсивности тепломассообмена;

N - число единиц переноса разделяемой смеси;

Δt - разность температур кипения разделяемой смеси и теплоносителя;

k, c - эмпирические числовые коэффициенты в диапазоне 0,001 - 1,0;

m, n, p - эмпирические степенные коэффициенты в диапазоне 0,01 - 1,0;

a, b - эмпирические степенные коэффициенты в диапазоне - 1 ... + 1.

Тепломассообмен проводят в каналах из теплопроводного материала шириной или диаметром 5-25 мм.

Непрерывную ректификацию теплоносителя проводят при отношении рабочего флегмового числа к минимальному флегмовому числу 1 - 100.

Исходную смесь и теплоноситель подают в колонну в некипящем или в кипящем состоянии, или в виде смеси паров.

При разделении смеси, содержащей вышекипящую фракцию с теплотой испарения меньше, чем теплота испарения нижекипящей фракции, осуществляют дополнительный подвод тепла.

При разделении смеси, содержащей вышекипящую фракцию с теплотой испарения больше, чем теплота испарения нижекипящей фракции, осуществляют дополнительный отвод тепла.

Непрерывную ректификацию теплоносителя проводят в исчерпывающей и/или укрепляющей части колонны, причем при непрерывной ректификации теплоносителя в отборном режиме получают фракции теплоносителя в качестве ценных продуктов.

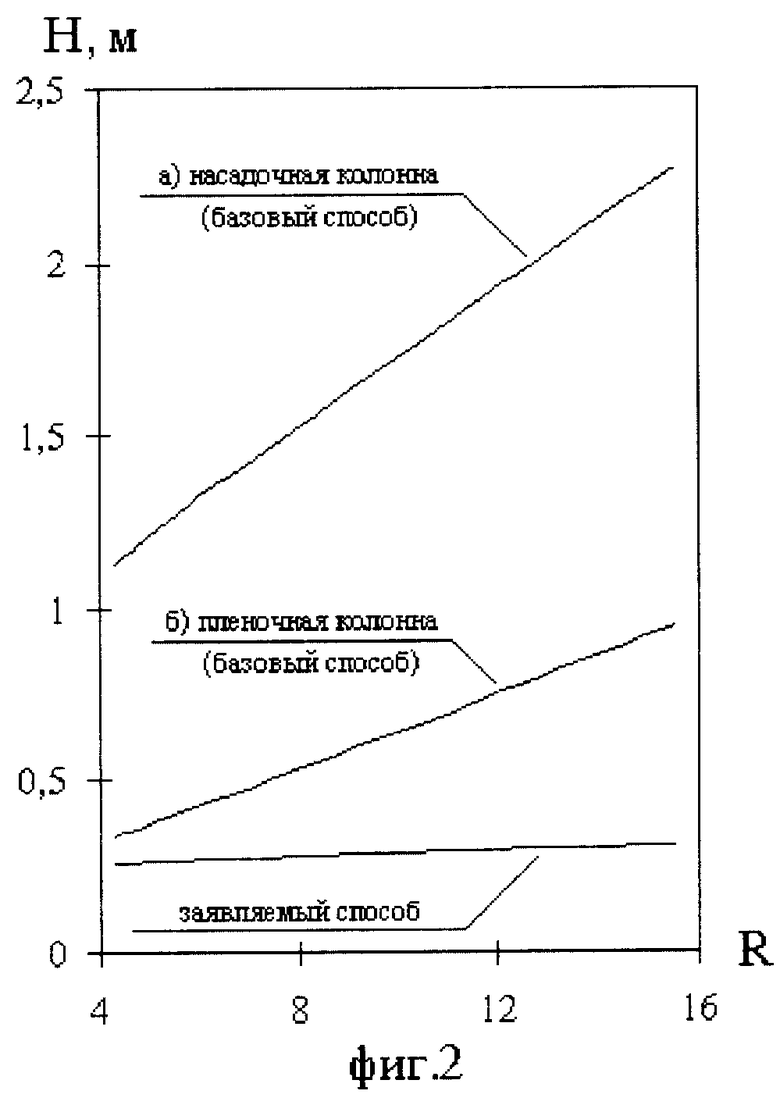

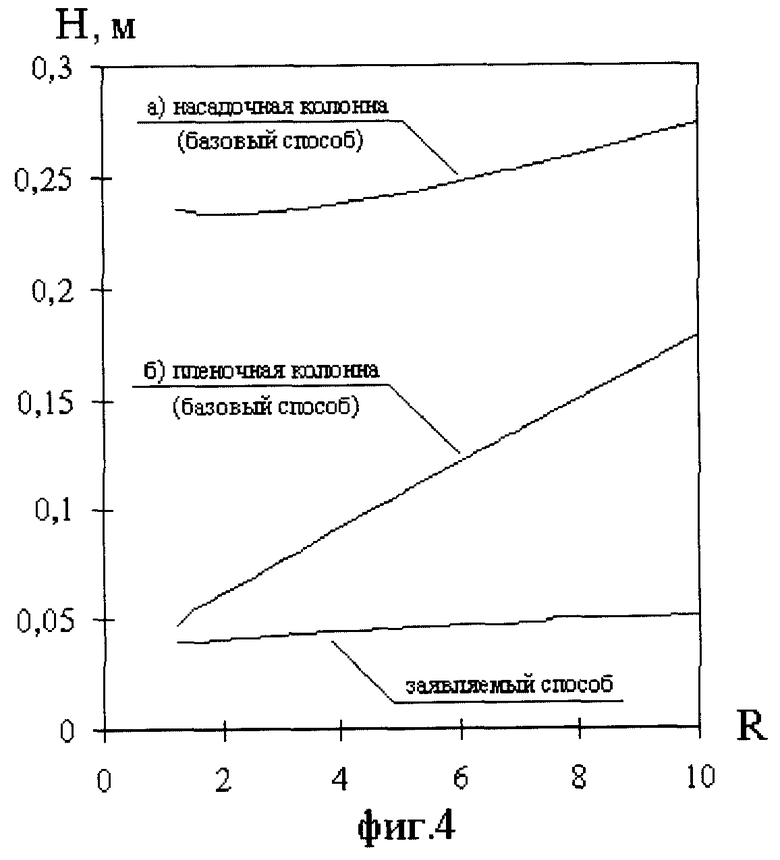

Указанный способ может быть реализован на ректификационных установках пленочного типа и схематично представлен на фиг. 1. На фиг. 2 преставлен график зависимости высоты исчерпывающей части колонны от флегмового числа R в системе "вода - уксусная кислота", на фиг. 3 - график зависимости высоты укрепляющей части колонны от флегмового числа R в системе "вода - уксусная кислота", на фиг. 4 - график зависимости высоты исчерпывающей части колонны от флегмового числа R в системе "спирт-вода".

Многокомпонентную исходную смесь, содержащую нижекипящую и вышекипящую фракции, по линии 1 непрерывно подают в ректификационную колонну, состоящую из укрепляющей части 2 и исчерпывающей части 3. Исходную смесь подают в некипящем или в кипящем состоянии, или в виде смеси паров. В исчерпывающей части 3 производят частичное испарение исходной смеси (если смесь подается не в паровой фазе). Образовавшиеся при этом пары 4 отводят в укрепляющую часть 2, где производят их разделение на чистую нижекипящую фракцию, которую отводят из укрепляющей части колонны 2 по линии 5, и смесь нижекипящей и вышекипящей фракций. Смесь нижекипящей и вышекипящей фракций подают в исчерпывающую часть 3, где от этой смеси и части неиспаренной исходной смеси, которая также представляет собой смесь нижекипящей и вышекипящей фракций, отделяют нижекипящую фракцию с помощью дополнительного подвода теплоносителя, и отводят ее в укрепляющую часть 2 для последующей ректификации. Дополнительный подвод и/или отвод тепла осуществляют путем непрерывной ректификации теплоносителя на оборотной стороне 6 тепломассообменной поверхности 7. Теплоноситель представляет собой дополнительную многокомпонентную смесь с температурой кипения, лежащей между температурой кипения чистой нижекипящей фракции разделяемой смеси и температурой кипения чистой вышекипящей фракции теплоносителя. Теплоноситель может состоять как из компонентов, входящих в исходную многокомпонентную смесь, подлежащую разделению, так и не входящих в нее. Составом компонентов задают температуру кипения теплоносителя, которую выбирают из условий обеспечения оптимальных параметров тепломассообмена исходной смеси по расчетным зависимостям (1), (2).

С физической точки зрения процесс разделения смеси нижекипящей и вышекипящей фракций с помощью дополнительного подвода теплоносителя проводят следующим образом.

Смесь нижекипящей и вышекипящей фракций, уже после отделения от нее части нижекипящей фракции в виде паров 4, подают в исчерпывающую часть 3 колонны, которая представляет собой наружный корпус и тепломассообменные поверхности 7, размещенные внутри корпуса. Эти тепломассообменные поверхности могут быть выполнены в виде трубчатых или плоскопараллельных каналов из теплопроводного материала с диаметром или шириной в диапазоне 5 - 25 мм, так как при меньших размерах резко ухудшаются гидродинамические условия массообмена, а при больших размерах резко ухудшаются условия диффузионного массопереноса. Вышеназванную смесь нижекипящей и вышекипящей фракций подают внутрь трубок сверху и распределяют в виде тонкой пленки 8 по внутренней стороне тепломассообменной поверхности 7 вышеуказанных трубок. Смесь нижекипящей и вышекипящей фракций в виде пленки 8 стекает в низ исчерпывающей части 3, в кипятильник 9. Между стекающей пленкой 8 и парами 10, поднимающимися из кипятильника 9, производят тепломассообмен, в результате которого пары 10 обогащаются нижекипящей фракцией, а стекающая пленка 7 обогащается вышекипящей фракцией.

При непрерывной ректификации теплоносителя в отборном режиме, его непрерывно подают по линии 11 в изолированное от внутренних полостей трубок пространство между наружным корпусом исчерпывающей части 3 и тепломассообменными поверхностями 7. Теплоноситель подают в колонну в некипящем или в кипящем состоянии, или в виде смеси паров. В вышеуказанном пространстве производят непрерывную ректификацию теплоносителя на оборотной стороне 6 тепломассообменной поверхности 7. Как и исходную смесь, теплоноситель кипятят и испаряют в кипятильнике 12. Пары теплоносителя 13, поднимающиеся вверх, отводят по линии 14 в дефлегматор 15, где их конденсируют. Часть конденсата теплоносителя в качестве ценного продукта отводят из дефлегматора 15 по линии 16, а часть, пропорциональную отношению рабочего флегмового числа к минимальному флегмовому числу 1 - 100 (1 < Rраб/Rmin < 100), возвращают по линии 17 в исчерпывающую часть 3 на оборотную сторону 6 тепломассообменной поверхности 7, где конденсат распределяют в виде стекающей вниз тонкой пленки 18. Вышекипящую фракцию теплоносителя отводят из кипятильника 12 по линии 19 в качестве ценного продукта.

В случае проведения непрерывной ректификации теплоносителя в безотборном режиме процесс ведут при отношении рабочего флегмового числа к минимальному флегмовому числу 1 (Rраб/Rmin = 1). При этом подачу теплоносителя по линии 11 после заполнения кипятильника 12 более не производят, вышекипящую фракцию теплоносителя из кипятильника 12 не отводят, а конденсат теплоносителя, образующийся в дефлегматоре 15, полностью возвращают по линии 17 на оборотную сторону 6 тепломассообменной поверхности 7.

В результате взаимодействия между парами 13 и стекающей пленкой теплоносителя 18 происходит тепломассообмен, которым обеспечивают дополнительный подвод и/или отвод тепла через стенку тепломассообменной поверхности 7 к стекающей пленке 8. При этом пленка 8 обогащается вышекипящей фракцией разделяемой исходной смеси, а пары 10 обогащаются нижекипящей фракцией. Чистую вышекипящую фракцию исходной смеси отводят из нижней части колонны по линии 20.

При разделении исходной смеси, содержащей вышекипящую фракцию с теплотой испарения меньше, чем теплота испарения нижекипящей фракции, поток паров 10 содержит количество тепла, недостаточное для проведения полного тепломассообмена со стекающей пленкой 8. Недостаток тепла компенсируют режимом ректификации теплоносителя, который рассчитывают, исходя из зависимостей (1), (2). Избыток тепла, образующийся в результате непрерывной ректификации теплоносителя, от пленки 18 подводят через тепломассобменную поверхность 7 к стекающей пленке 8.

При разделении исходной смеси, содержащей вышекипящую фракцию с теплотой испарения больше, чем теплота испарения нижекипящей фракции, поток паров 10 содержит количество тепла, избыточное для проведения полного тепломассообмена со стекающей пленкой 8. Избыток тепла компенсируют режимом ректификации теплоносителя, который рассчитывают, исходя из зависимостей (1), (2). Недостаток тепла, образующейся в результате непрерывной ректификации теплоносителя, восполняют путем отвода избыточного тепла от пленки 8 через тепломассообменную поверхность 7 к стекающей пленке 18.

Кроме того, в кипятильнике 9, особенно при работе с органическими жидкостями, могут возникать режимы нестабильного кипения жидкости, характеризующиеся пульсацией кипения. Это сопровождается поступлением в исчерпывающую часть 3 избытка или недостатка паров 10 соответственно с повышенным или пониженным теплосодержанием. В этом случае, по механизму, описанному выше, непрерывной ректификацией теплоносителя также обеспечивается отвод или подвод дополнительного тепла.

При работе колонны с исчерпывающей частью 3 по указанному способу может быть применена укрепляющая часть 2 любой конструкции, например, тарельчатая, насадочная, пленочная и др. виды колонн.

Указанный способ может быть применен также и для укрепляющей части колонны. Причем, при расчете параметров массообменного процесса укрепляющей части используют те же расчетные зависимости (1), (2).

Эффективность заявляемого способа может быть проиллюстрирована следующими примерами, в которых сравниваются базовый и заявляемый способы.

Пример 1 (базовый способ, приведен для сравнения с заявленным способом). Ректификация проводилась общеизвестным способом (не по данному изобретению) с использованием в качестве укрепляющей и исчерпывающей частей: а) насадочной колонны с насадкой, представляющей собой кольца диаметром 1,5 мм из нихромовой проволоки диаметром 0,3 мм; б) пленочной колонны. Диаметр тепломассообменных трубок обеих колонн равен 0,019 м. В качестве исходной смеси использовалась смесь уксусной кислоты и воды с содержанием воды 30% по весу. В данной смеси теплота испарения вышекипящей фракции меньше теплоты испарения нижекипящей фракции. Из верхней (укрепляющей) части колонны отводился дистиллят с содержанием воды 90% по весу, из нижней (исчерпывающей) части колонны отводился кубовый остаток с содержанием уксусной кислоты 99% по весу. Ректификация исходной смеси проводилась в диапазоне рабочего флегмового числа от 4,1 до 15,5. В каждом случае постоянство состава получаемых фаз обеспечивалось регулированием высоты тепломассообменной части колонн. Недостаток тепла при тепломассообмене в исчерпывающей части составлял 17,4%. Зависимость высоты H исчерпывающей части колонны от рабочего флегмового числа R приведена на графике фиг. 2. Зависимость высоты H укрепляющей части колонны от рабочего флегмового числа R приведена на графите фиг. 3.

Пример 2 (иллюстрирует заявляемый способ). Ректификация исходной смеси "вода - уксусная кислота" проводилась по предлагаемому способу для исчерпывающей и укрепляющей частей колонны. Параметры исходной смеси, получаемых фракций и диапазон рабочего флегмового числа такие же, как и в предыдущем примере. Диаметр тепломассообменной трубки - 0,019 м, материал трубки - нержавеющая сталь 12Х18Н10Т. В каждом случае постоянство состава получаемых фаз обеспечивалось регулированием высоты обеих тепломассообменных частей колонны. Из верхней (укрепляющей) части колонны отводился дистиллят с содержанием воды 90% по весу, из нижней (исчерпывающей) части колонны отводился кубовый остаток с содержанием уксусной кислоты 99% по весу. В исчерпывающей части колонны на оборотной стороне тепломассообменной трубки проводилась непрерывная ректификация теплоносителя в отборном режиме (Rраб/Rmin > 1). В качестве теплоносителя применялась смесь воды (29% по весу), серной кислоты (44% по весу) и уксусной кислоты (27% по весу). В качестве ценного продукта отводился дистиллят теплоносителя - смесь воды с уксусной кислотой с содержанием воды 29,8% по весу. Затем концентрация дистиллята теплоносителя доводилась до содержания воды 30% по весу, и далее он использовался в качестве исходной смеси. В укрепляющей части колонны на оборотной стороне тепломассообменной трубки проводилась непрерывная ректификация теплоносителя в безотборном режиме (Rраб/Rmin = 1). В качестве теплоносителя применялась смесь воды и уксусной кислоты с содержанием воды 85%. Зависимость высоты H исчерпывающей части колонны от рабочего флегмового числа R приведена на графике фиг. 2. Зависимость высоты H укрепляющей части колонны от рабочего флегмового числа R приведена на графике фиг.3.

Пример 3 (базовый способ приведен для сравнения с заявленным способом). Ректификация проводилась общеизвестным способом с использованием в качестве исчерпывающей части: а) насадочной колонны с насадкой, представляющей собой кольца диаметром 1,5 мм из нихромовой проволоки диаметром 0,3 мм; б) пленочной колонны. В качестве укрепляющей части использовалась насадочная колонна. Диаметр тепломассообменных трубок обеих колонн равен 0,019 м. В качестве исходной смеси использовалась смесь этилового спирта и воды с содержанием этилового спирта 8,4% по весу. В данной смеси теплота испарения нижекипящей фракции меньше теплоты испарения вышекипящей фракции. Из верхней (укрепляющей) части колонны отводился дистиллят с содержанием этилового спирта 95% по весу, из нижней (исчерпывающей) части колонны отводился кубовый остаток с содержанием воды 99,9% по весу. Ректификация исходной смеси проводилась в диапазоне рабочего флегмового числа от 1,3 до 10,0. В каждом случае постоянство состава получаемых фаз обеспечивалось регулированием высоты тепломассообменной части колонн. Избыток тепла при тепломассообмене в исчерпывающей части составлял 18,3%. Зависимость высоты H исчерпывающей части колонны от рабочего флегмового числа R приведена на графике фиг. 4.

Пример 4 (иллюстрирует заявляемый способ). Ректификация исходной смеси "этиловый спирт - вода" проводилась по предлагаемому способу для исчерпывающей части колонны. В качестве укрепляющей части использовалась насадочная колонна. Параметры исходной смеси, получаемых фракций и диапазон рабочего флегмового числа такие же, как и в предыдущем примере. Диаметр тепломассообменной трубки - 0,019 м, материал трубки - нержавеющая сталь 12Х18Н10Т. В каждом случае постоянство состава получаемых фаз обеспечивалось регулированием высоты обеих тепломассообменных частей колонны. Из верхней (укрепляющей) части колонны отводится дистиллят с содержанием этилового спирта 95% по весу, из нижней (исчерпывающей) части колонны отводился кубовый остаток с содержанием воды 99,9% по весу. В исчерпывающей части колонны на оборотной стороне тепломассообменной трубки проводилась непрерывная ректификация теплоносителя в безотборном режиме (Rраб/Rmin = 1). В качестве теплоносителя применялась смесь воды (86% по весу) и уксусной кислоты (24% по весу). Зависимость высоты H исчерпывающей части колонны от рабочего флегмового числа R приведена на графике фиг. 4.

Известно, что высота колонны H определяется произведением высоты единицы переноса hе.п. (ВЕП) на число единиц переноса N (ЧЕП): H = hе.п. • N [Дытнерский Ю.И. Процессы и аппараты химической технологии. Часть 2. Массообменные процессы и аппараты. М.: Химия, 1995, с. 31]. Анализ графитов на фиг. 2, 3, 4 показывает, что при ректификации исходной смеси по базовому способу возникает избыток или недостаток тепла в зависимости от состава разделяемой смеси, т.е. нарушается тепловой баланс массообменного процесса. В результате этого снижается эффективность работы тепломассообменной поверхности и происходит увеличение высоты единицы переноса (ВЕП) - основной характеристики массообменного процесса. Высота единицы переноса (ВЕП) является функцией числа Шервуда и характеризует условия и способ тепломассообмена. С увеличением рабочего флегмового числа увеличиваются материальные потоки пара и флегмы в колонне, и происходит рост высоты единицы переноса (ВЕП). В свою очередь, число единиц переноса (ЧЕП) определяется только фазовым составом фракций разделяемой смеси и зависит от рабочих режимов процесса, в вышеприведенных примерах - от величины рабочего флегмового числа. Следовательно, нарушение теплового баланса, являясь постоянной величиной, не оказывает непосредственного влияния на величину числа единиц переноса (ЧЕП). С увеличением рабочего флегмового числа происходит снижение числа единиц переноса (ЧЕП). Таким образом, на изменение высоты колонны, при прочих равных условиях в рассматриваемых примерах, оказывает влияние только изменение высоты единицы переноса (ВЕП). Из графиков на фиг. 2, 3, 4 видно, что при ректификации исходной смеси по заявляемому способу высота единицы переноса (ВЕП), а следовательно, и высота колонны, ниже, чем при применении базового способа. Причем при работе по заявляемому способу зависимость между высотой колонны и рабочим флегмовым числом является более сглаженной, чем при работе по базовому способу.

Из приведенных примеров видно, что применение заявляемого способа позволяет существенно снизить высоту ректификационной колонны в сравнении с другими видами колонн (насадочные, пленочные и т.д.) и/или повысить эффективность разделения исходной смеси, снизить энергозатраты. Кроме того, снижение высоты единицы переноса позволяет вести процесс ректификации при относительно меньших, чем обычно, значениях флегмового числа, что позволяет дополнительно снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ БЛИЗКОКИПЯЩИХ И ГОМОГЕННО-РАСТВОРИМЫХ ЖИДКОСТЕЙ | 1995 |

|

RU2102104C1 |

| Способ разделения бражки неадиабатической ректификацией | 2016 |

|

RU2650761C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ БЛИЗКОКИПЯЩИХ И ГОМОГЕННО-РАСТВОРИМЫХ ЖИДКОСТЕЙ И РЕКТИФИКАЦИОННАЯ БРАЖНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2756497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛКАРБОНАТОВ ИЛИ АЛКИЛАРИЛКАРБОНАТОВ ИЗ ДИАЛКИЛКАРБОНАТОВ | 2008 |

|

RU2490251C9 |

| Способ глубокой очистки хладагента R717 | 2018 |

|

RU2689602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ДИАРИЛКАРБОНАТА ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО ДИАЛКИЛКАРБОНАТА И ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО АРОМАТИЧЕСКОГО ГИДРОКСИСОЕДИНЕНИЯ | 2009 |

|

RU2515993C2 |

| Ректификационная установка | 1983 |

|

SU1121018A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИАЛКИЛКАРБОНАТОВ | 2010 |

|

RU2564035C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ РЕКТИФИКАЦИЕЙ | 2006 |

|

RU2329951C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОПЕНА И ПРОПАНА | 2006 |

|

RU2296736C1 |

Может быть использовано в процессах разделения смесей жидкостей с различной температурой кипения, конкретно - при разделении ниже- и вышекипящих фракций. Сущность изобретения: способ разделения многокомпонентных смесей, содержащих ниже- и вышекипящую фракции, включает разделение смеси на тепломассообменной поверхности на чистую нижекипящую фракцию, которую отводят из верхней, укрепляющей части колонны, и смесь ниже- и вышекипящей фракций, от которой отделяют нижекипящую фракцию дополнительным подводом теплоносителя с последующим отводом чистой вышекипящей фракции из нижней исчерпывающей части колонны. Дополнительный подвод и/или отвод тепла осуществляют путем непрерывной ректификации теплоносителя на оборотной стороне тепломассообменной поверхности в безотборном режиме или с отбором фракций теплоносителя, а теплоноситель представляет собой дополнительную многокомпонентную смесь с температурой кипения, лежащей между температурой кипения и чистой нижекипящей фракции разделяемой смеси и температурой кипения чистой вышекипящей фракции теплоносителя. Изобретение позволяет повысить эффективность процесса разделения смесей ниже- и вышекипящей фракций и снизить энергозатраты. 7 з.п. ф-лы, 4 ил.

Sh = k • Rem • Scn • Kmt p (1)

Kmt= c • Na/Δtb (2),

где Sh - число Шервуда;

Re - число Рейнольдса;

Sc - критерий Шмидта;

Kmt - критерий интенсивности тепломассообмена;

N - число единиц переноса разделяемой смеси;

Δt - разность температур кипения разделяемой смеси и теплоносителя;

k, c - эмпирические числовые коэффициенты в диапазоне 0,001 - 1.0;

m, n, p - эмпирические степенные коэффициенты в диапазоне 0,01 - 1,0;

a, b - эмпирические степенные коэффициенты в диапазоне -1 ... +1.

| US 5240568 A, 31.08.93 | |||

| Тепломассообменная колонна | 1973 |

|

SU639568A1 |

| Массотеплообменное устройство | 1981 |

|

SU1001952A1 |

| RU 95114938 A, 20.08.97 | |||

| Пресс | 1988 |

|

SU1519872A1 |

| JP 56673502 A, 18.06.81. | |||

Авторы

Даты

1999-06-27—Публикация

1998-01-06—Подача