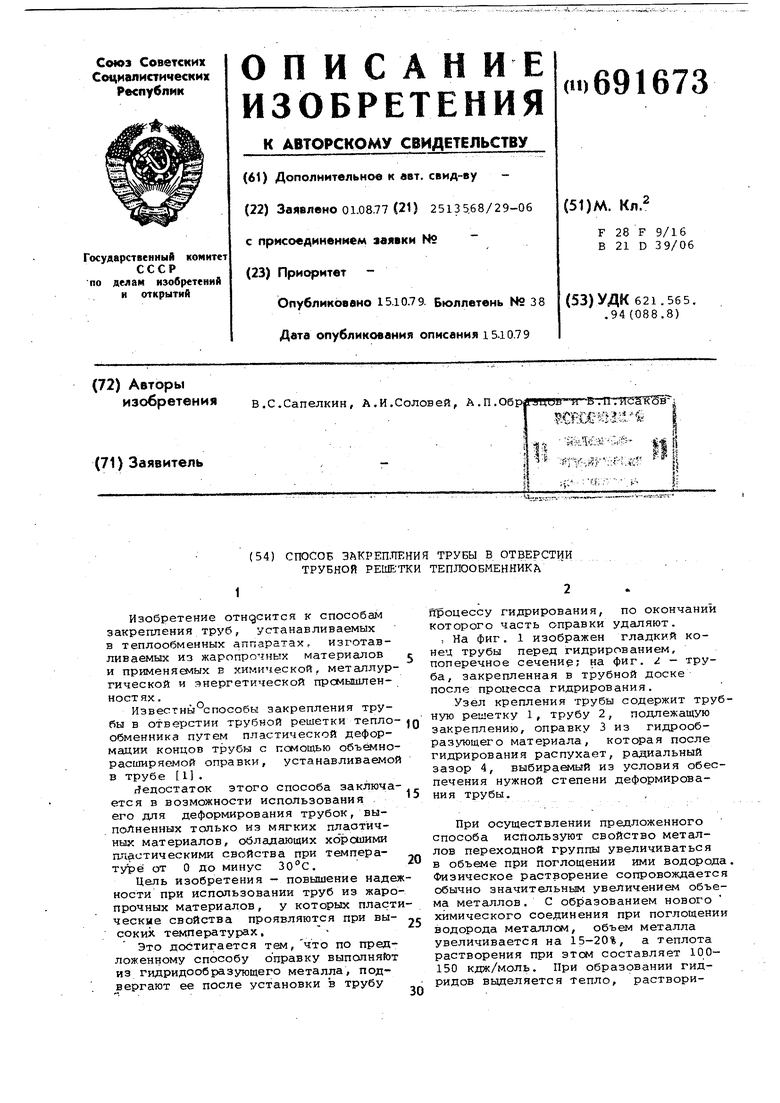

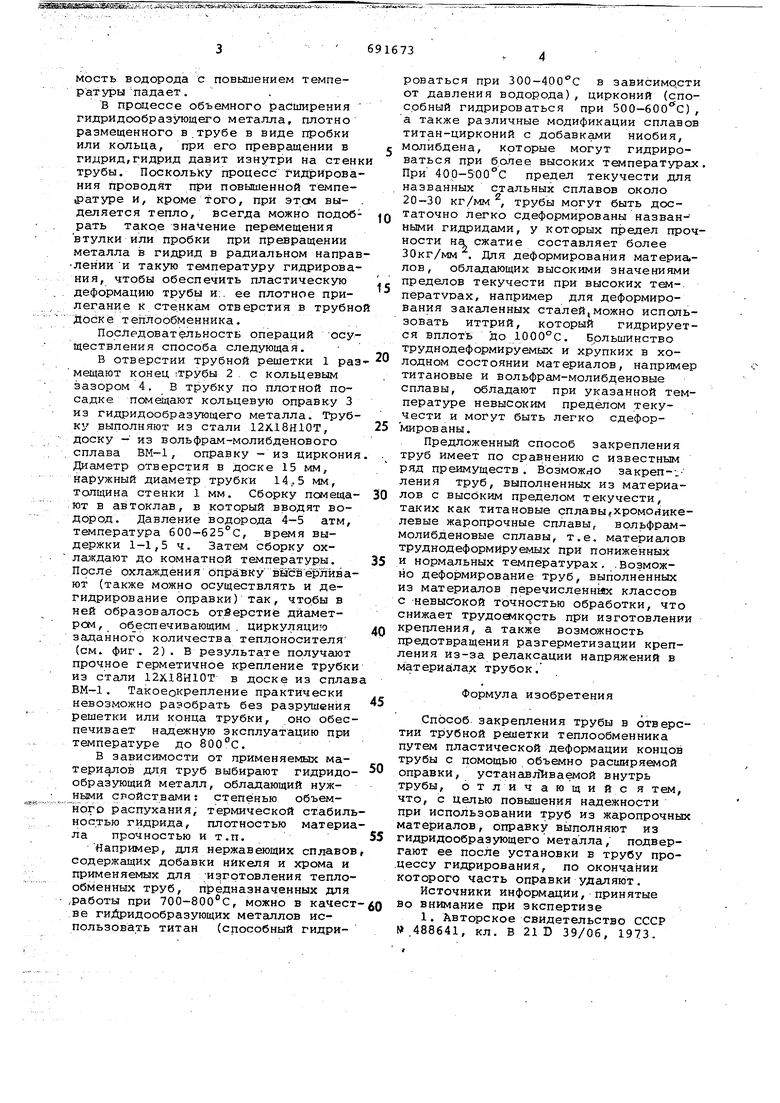

:54) СПОСОБ ЗЙКРЕП.ТГЕНИЯ ТРУБЫ В ОТВЕРСТИИ ТРУБНОЙ РЕШЕТКИ ТЕПЛООБМЕННИКА MocTb водорода с повышением температуры падает. В процессе объемного расширения гидридообразующего металла, плотно размещенного в.трубе в виде пробки или кольца, при его превращении в гидрид,гидрид давит изнутри на стенк трубы. Поскольку процесс гидрирова ния проводят при повышенной темпеjpaType и, кроме того, при этом выделяется тепло, всегда можно подобрать такое значение перемещения втулки или пробки при превращении металла в гидрид в радиальном направ лении И такую температуру гидрирования, чтобы обеспечить пластическую деформацию трубы и;, ее плотное прилегание к стенкам отверстия в трубно Йоске теплообменника. Последовательность операций осуществления способа следующая. В отверстии трубной решетки 1 раз мещают конец Трубы 2 . с кольцевым зазором 4. В трубку по плотной посадке помещают кольцевую оправку 3 из гидридообразующего металла. Трубку выполняют из стали 12Х18Н10Т, доску - из вольфрам-молибденового сплава ВМ-1, оправку - из циркония Диаметр отверстия в доске 15 мм, Наружный диаметр трубки 14,.5 мм, толщина стенки 1 мм. Сборку помещают в автоклав, в который вводят водород. Давление водорода 4-5 атм, температура 600-625°С, время выдержки 1-1,5 ч. Затем сборку охла кдают до комнатной температур ы. После охлаждения оправку высв ёрлйвают (также можно осуществлять и дегидрирование оправки) так, чтобы в ней образовалось отверстие диаметром, обеспечивающим, циркуляци-о заданного количества теплоносителя (см. фиг. 2). В результате получают прочное герметичное крепление трубки из стали 12К18Н10Т в доске из сплав ВМ-1. Такоеокрепление практически невозможно разобрать без разрушения решетки или конца трубки, оно обеспечивает надежную эксплуатацию при температуре до 800°С. В зависимости от применяемых матери ов для труб выбирают гидридообразующий металл, обладающий свойствами: степенью объемного распухания, термической стабил ностью гидрида, плотностью материа ла прочностью и т.п. Например, для нержавеющих сплавов содержащих добавки никеля и хрома и применяемых для -изготовления теплообменных труб, предназначенных для /работы при 700-800с, можно в качест ве гиДридообразующих металлов использовать титан (способный гидри691673роваться при 300-4РОС в зависимрсти от давления водорода), цирконий (способный гидрироваться при 500-600 С) , а также различные модификации сплавов титан-цирконий с добавками ниобия, молибдена/ крторые могут гидрироваться при б.олее высоких температурах. При 40р-500°С предел текучести для названных стальных сплавов около 20-30 кг/мм , трубы могут быть достаточно легко сдеформированы названными гидридами, у которых п эедел прочности на сжатие составляет более ЗОкг/мм . Для деформирования материалов, обладающих высокими значениями пределов текучести при высоких тем-, пературах, например для деформирования закаленных сталей,можно использовать иттрий, который гидрируется вплоть до 1000°с. Б,ольшинство труднодеформируемых и хрупких в холодном состоянии материалов, например титановые и вольфрам-молибденовые сплавы, обладают при указанной температуре невысоким пределом текучести и могут быть легко сдеформированы. Предложенный способ закрепления труб имеет по сравнению с известным ряд преимуществ . Возможно закреп--.ления труб, выполненных из материалов с высоким пределом текучести, таких как титановые сплавы,хромо икелевые жаропрочные сплавы, вольфраммолибденовые сплавы, т.е. материалов труднодеформйруемых при пониженных и нормальных температурах. .Возможно деформирование труб, выполненных из материалов перечисленневх классов с -невысокой точностью обработки, что снижает трудоемкость при изготовлении крепления, а также возможность предотвращения разгерметизации крепления из-за релаксации напряжений в материалах трубок. Формула изобретения Способ, закрепления трубы в отверстии тр|убной решетки теплообменника путем пластической деформации концов трубы с помощью объемно расширяемой оправки, устанавлТ1ваемой внутрь трубы, отличающийся тем, что, с целью повышения надежности при использовании труб из жаропрочных материалов, оправку выполняют из гидридообразующего металла, подвергают ее после установки в трубу про.цессу гидрирования, по окончании которого часть оправки удаляют. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №.488641, кл. В 21 D 39/06, 1973.

1 г

uz.t

. фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел крепления трубы в отверстии трубной решетки теплообменного аппарата | 1977 |

|

SU676852A1 |

| Способ соединения деталей | 1991 |

|

SU1809795A3 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579711C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579710C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581936C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581317C1 |

Авторы

Даты

1979-10-15—Публикация

1977-08-01—Подача