(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УПРУГИХ СВОЙСТВ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ОХЛАЖДЕННЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694111C1 |

| НАГРУЗОЧНОЕ УСТРОЙСТВО | 2011 |

|

RU2453823C1 |

| Прибор испытания пружин и сильфонов с целью подбора их для сильфонных анероидных коробок | 1940 |

|

SU59909A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ДЕЙСТВУЮЩИХ СИЛ ОРТОДОНТИЧЕСКИХ АППАРАТОВ | 1970 |

|

SU262318A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 1965 |

|

SU176448A1 |

| УСТРОЙСТВО для КОНТРОЛЯ УПРУГОСТИ ПОРШНЕВЫХКОЛЕЦ | 1965 |

|

SU171618A1 |

| Установка для испытания образцов на прочность | 1983 |

|

SU1099229A1 |

| ПРИБОР ДЛЯ ИССЛЕДОВАНИЯ СТРУКТУРНО-МЕХАНИЧЕСКИХ СВОЙСТВ ПИЩЕВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2222808C2 |

| Устройство для испытания поршневого кольца на упругость | 1985 |

|

SU1262327A1 |

| Весоизмерительное устройство | 1980 |

|

SU916997A1 |

1

Изобретение относится к измерениям в машиностроении и может быть использовано при измерении упругих свойств поршневых колец.

Известны устройства для измерения упругих свойств изделий, содержащие два захвата для крепления о.бразца, один из которых неподвижен и жестко связан с корпусом, а другой - подвижен и связан со средством нагружения 1.

Недостатком таких устройств является невозможность испытаний образца при пластических деформациях.

Известнытакже устройства для измерения упругих свойств изделий, содержащие два захвата для крепления образца, силоизмеритель с маятниковым рычагом, средство нагружения и корпус 2.

Такие устройства не обеспечивают достаточной точности измерений; кроме того, они предназначены для измерения только одного определенного параметра.

С целью повышения точности и расширения функциональных возможностей в предлагаемом устройстве, содержащем два захва та для- крепления образца, силоизмеритель

С маятниковым рычагом, средство нагружения и корпус, один из захватов жестко связан с корпусом, а другой взаимодействует с маятниковым рычагом, ось вращения которого установлена на подвижной каретке, связанной со средством нагружения.

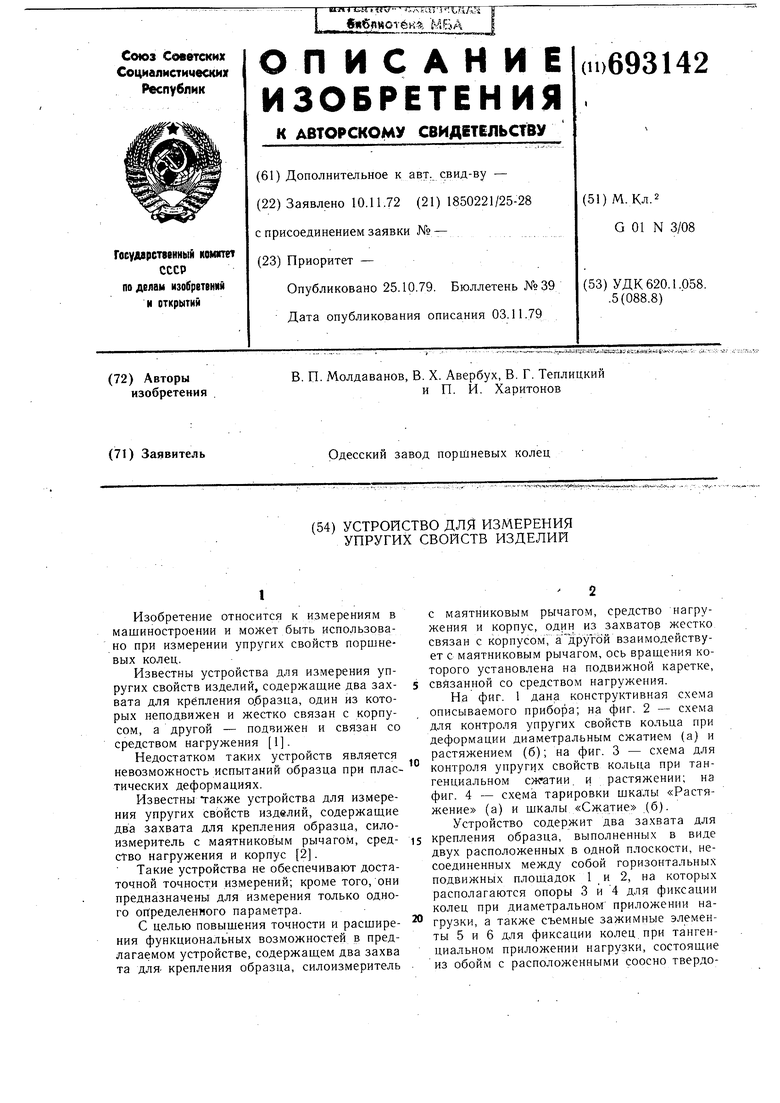

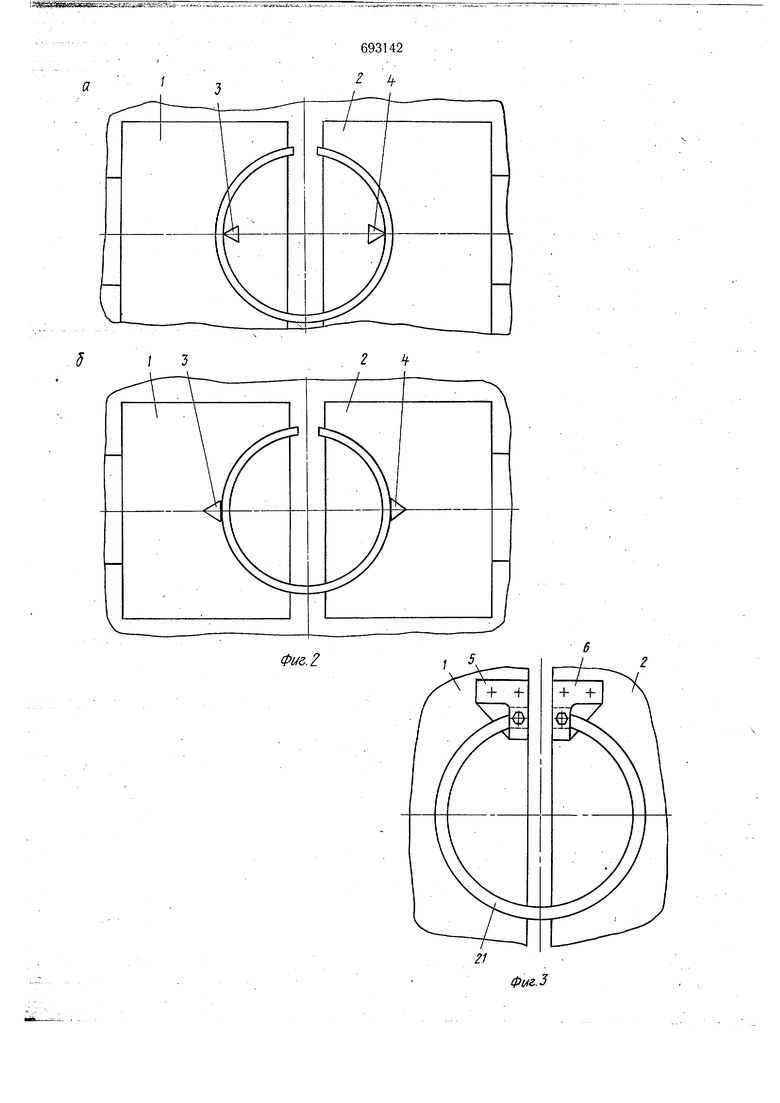

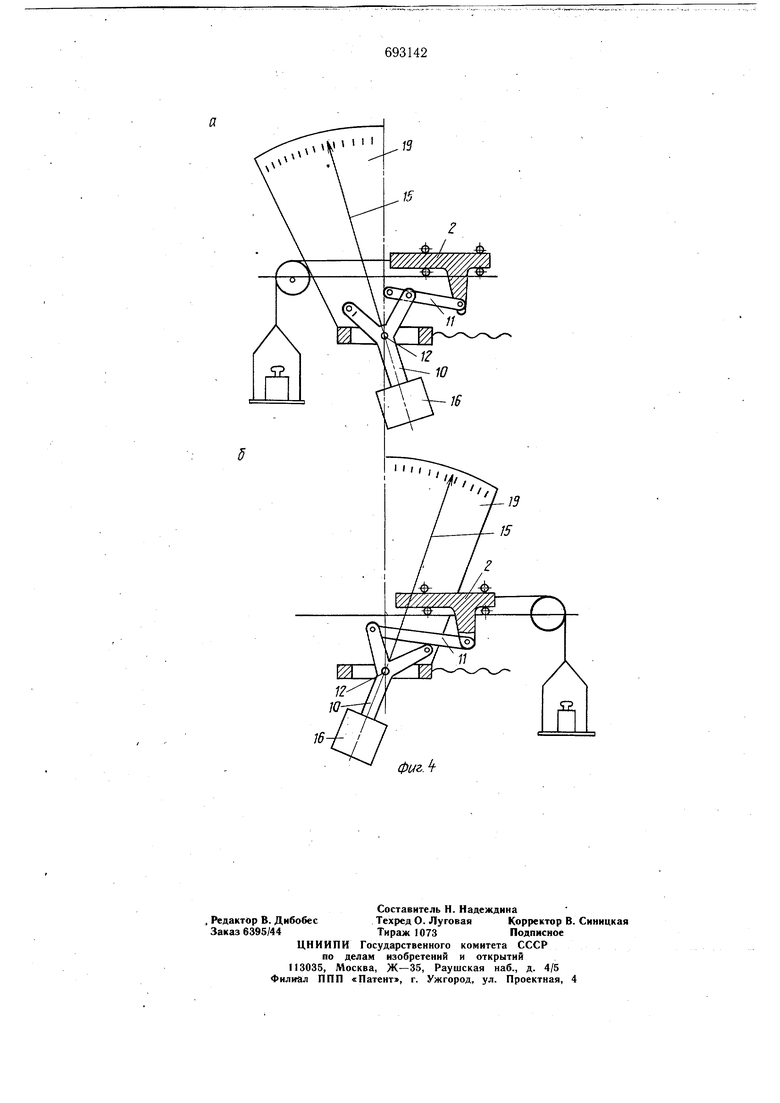

На фиг. 1 дана конструктивная схема описываемого прибора; на фиг. 2 - схема для контроля упругих свойств кольца при деформации диаметральным сжатием (а) и растяжением (б); на фиг. 3 - схема для контроля упругих свойств кольца при тангенциальном сж-атии. и растяжении; на фиг. 4 - схема тарировки щкалы «Растяжение (а) и щкалы «Сжатие (б).

Устройство содержит два захвата для крепления образца, выполненных в виде двух расположенных в одной плоскости, несоединенных между собой горизонтальных подвижных площадок 1 и 2, на которых располагаются опоры 3 и 4 для фиксации колец при диаметральном приложении нагрузки, а также съемные зажимные элементы 5 и 6 для фиксации колец.при тангенциальном приложении нагрузки, состоящие из обойм с расположенными соосно твердосплавными конусами, один из которых может перемещаться в вертикальном направлении.

Площадка 1 одного из захватов с помощью винта 7 и гайки 8 жестко связана с корпусом 9.

Площадка 2 второго захвата взаимодействует с маятниковым рычагом 10 силоизмерителя через толкатель 11. Ось вращения 12 рычага 10 установлена на подвижной каретке 13, которая с помощью винта 14 перемещается в горизонтальном направлении.

Рычаг 10 жестко связан со стрелкой 15, а в нижней его части крепится сменный груз 16, а также откидной храповик 17, который в рабочем состоянии скользит по профильному подпружиненному червячному винту 18К каретке 13 жестко крепится щкала 19

со свободно движущейся на оси рычага контрстрелкой.

Площадка 2 свободно опирается на измерительный датчик 20 (индикатор), фиксирующий ее линейные перемещения относительно площадки 1.

Для тарировки шкалы «Растяжение к подвижной площадке 2 крепят кронштейн с роликом, через который перекидывается гибкий тросик с чащкой для гирь (фиг. 4а). При постепенном увеличении веса гирь на чащке на площадку 2 будет действовать сила, соответствующая сопротивлению кольца при растяжении. Это усилие передается через толкатель 11 на рычаг 10 и поворачивает его вокруг оси 12 до установления равновесия при данном грузе. При этом на щкале 19 против места установки стрелки 15 отмечается величина силы в кгс. Постепенным увеличением груза отмечают соответствующие точки на щкале.

Для тарировки шкалы «Сжатие к подвижной площадке 2 присоединяют тросик с чашкой для гирь, как показано на фиг. 4 б. В этом случае непосредственно имитируется сила сопротивления кольца при его ежатии. Порядок тарировки шкалы остается прежним.

Для обеспечения необходимого диапазона по видам измерений и по типоразмерам колец на приборе тарирук т по две щкалы.

При контроле упругости методом диаметрального сжатия поршневое кольцо 21 устанавливают на площадках 1 и 2 между опорами 3 и 4 (фиг. 26). Толкатель 11 соединяют с левым коротким плечом рычага 10. Храповик 17 отсоединен.

Вращением винта 8 осуществляют предварительное натяжение кольца, об окончании которого судят по моменту начала движения стрелки 15 в сторону щкалы «Сжатие. При этом отмечают на датчике 20 начальный размер замка поршневого кольца в свободном состоянии. Далее вращением винта 14 передвигают каретку 13 с рычагом влево. При этом усилие от движения рычага передается к толкателю II, к площадке 2, опоре 4 и испытуемому кольцу. Реакция упругих сил кольца 21 приведет к поворачиванию рычага 10 и перемещению срелки 15 дволь делений щкалы «Сжатие. Вращение винта 14 прекращают в тот момент, когда датчик 20 покажет уменьщение раствора замка кольца до номинального размера теплового зазора. По показаниям стрелки на щкале силоизмерителя определяют величину упругости кольца.

При контроле упругости методом тангенциального сжатия на площадках 1 и 2 устанавливают зажимньш элементы 5 и 6 (фиг. 3). Концы замка испытываемого кольца подводят между твердосплавными конусами. Для совмещения концов замка с конусами пользуются винтом 7. После установки кольца вдавливают конусы в его поверхность на глубину 0,1-0,2 мм. После легкого отжима верхнего конуса он вместе с нижним служит осью поворота концов кольца при его испытании. Далее осуществляют предварительное натяжение кольца и измерение его упругости, как указано для испытаний диаметральным сжатием.

При контроле остаточной деформаций испытываемое кольцо устанавливают на площадках 1 и 2, совмещая с опорами 3 и 4 диаметр, перпендикулярный оси, проходящей через раствор замка (фиг. 2а). Толкатель 11 соединяют с правым 1 оротким плечом рычага 10. Храповик 17 отсоединен.

Предварительно натягивают кольцо винтом 7 и отмечают на датчике 20 первое показание. Медленным вращением винта 14 подают каретку 13 с рычагом 10 вправо до получения на шкале 19 «Растяжение нагрузки на кольце, соответствующей заданному напряжению. При этом на датчике 20 отмечают второе показание. После этого подают каретку 13 влево до полного снятия нагрузки и получают третье показание на датчике.

Величину остаточной деформации рассчитывают в соответствии с известными требованиями.

При испытании на прочность при изгибе кольцо устанавливают на прибор по тем же правилам, как и при проверке остаточной деформации. Храповик 17 соединен с рычагом 10 и опушен вниз. Устанавливают груз 16 большей величины. Отсчет нагрузки ведется по соответствующей щкале «Растяжение. Датчик 20 целесообразно отсоединить. Медленным вращением .винта 14 растягивают кольцо до его разрыва. Величину разрывного усилия определяют по показанию контрстрелки на щкале. Далее рассчитывают предел прочности при изгибе в соответствии с ГОСТом. В момент разрыва кольца рычаг 10 с грузом 16 стремится занять вертикальное положение. При этом храповик 17 упирается в углубление червячного винта 18. Удар при обратном ходе будет смягчен пружиной, сидящей на червяке.

При исследовании упругих свойств поршневых колец растяжением и,ли сжатием при различных способах пpилokeния нагрузки (диаметрально или тангенциально) можно исследовать гистерезис формоизменения. Для этого необходимо снимать показания датчика 20 при увеличении, а затем при уменьшении нагрузки на кольцо в заданных ее интервалах, фиксируемых по шкале 19.

Формула изобретения

Устройство для измерения упругих свойств изделий, содержащее два захвата для крепления образца, силоизмеритель с маятW 77

никовым рычагом, средство нагружения и корпус, отличающееся тем, что, с целью повышения точности и расширения функциональных возможностей, один из захватов жестко связан с корпусом, а другой вна.и.юдействует с маятниковым рычагом, ось вращения которого установлена на подвижной каретке, связанной со средством нагружения.

Источники информации, принятые во внимание при экспертизе

Фыг.1

a

Фие.2

1в

фигЛ

Авторы

Даты

1979-10-25—Публикация

1972-11-10—Подача