Уже известны бескривошипные передачи в виде закрепленной на шпинделе наклонной косой шайбы, с которой взаимодействуют цилиндры, расположенные параллельно оси вращения полого шпинделя.

Предлагаемый настоящим изобретением поршневой вращательный механизм для сверла, бура и т.п. также относится к таким механизмам, но отличается от них тем, что каждый поршень выполнен в виде двух соосных цилиндров, соединенных многогранником с покрытыми резиной гранями. Направляющими для последних служат грани смежных многогранников и внутренняя цилиндрическая поверхность кожуха механизма. Этим устраняется перекос поршней. Для увеличения осевого давления на рабочий инструмент гребенчатый подшипник шпинделя выполнен в виде двух комплектов колец. Один комплект жестко связан с корпусом механизма, а второй - со шпинделем. Оба комплекта колец снабжены системой каналов для подвода свежего глинистого раствора и

создания осевого давления на второй комплект колец. Соосные цилиндрические части поршней покрыты резиновыми втулками, герметически закрепленными на общих шайбах каждой группы поршней и на других концах каждого поршня.

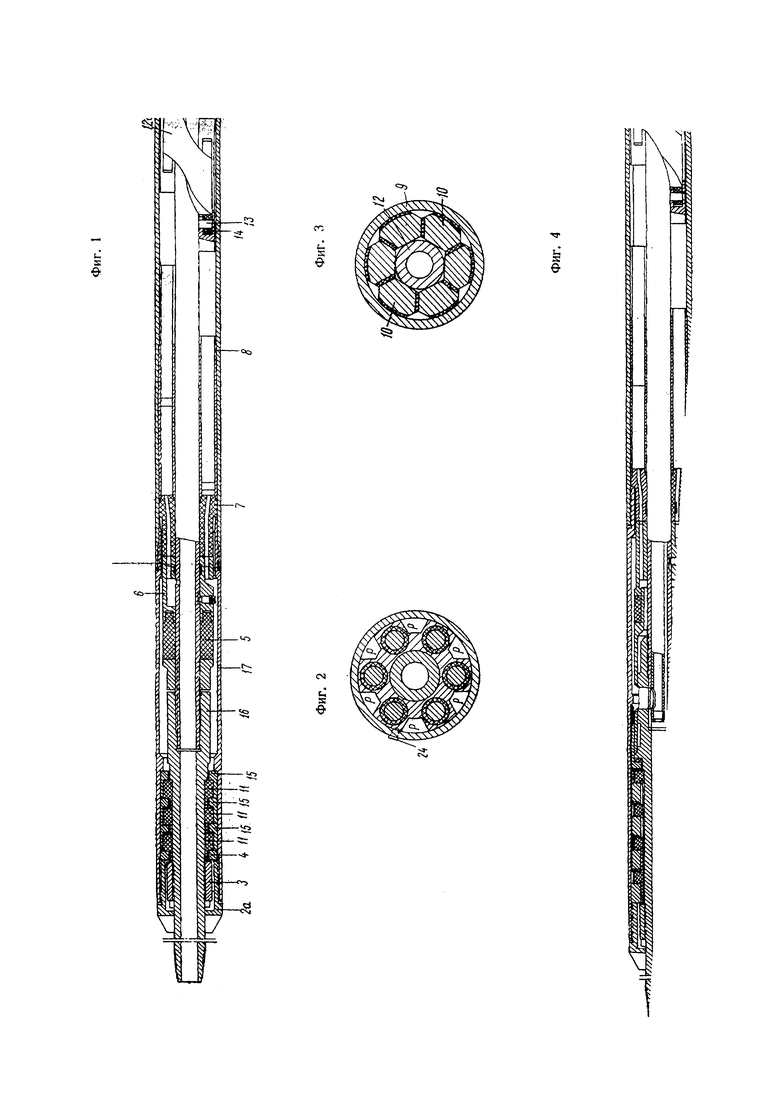

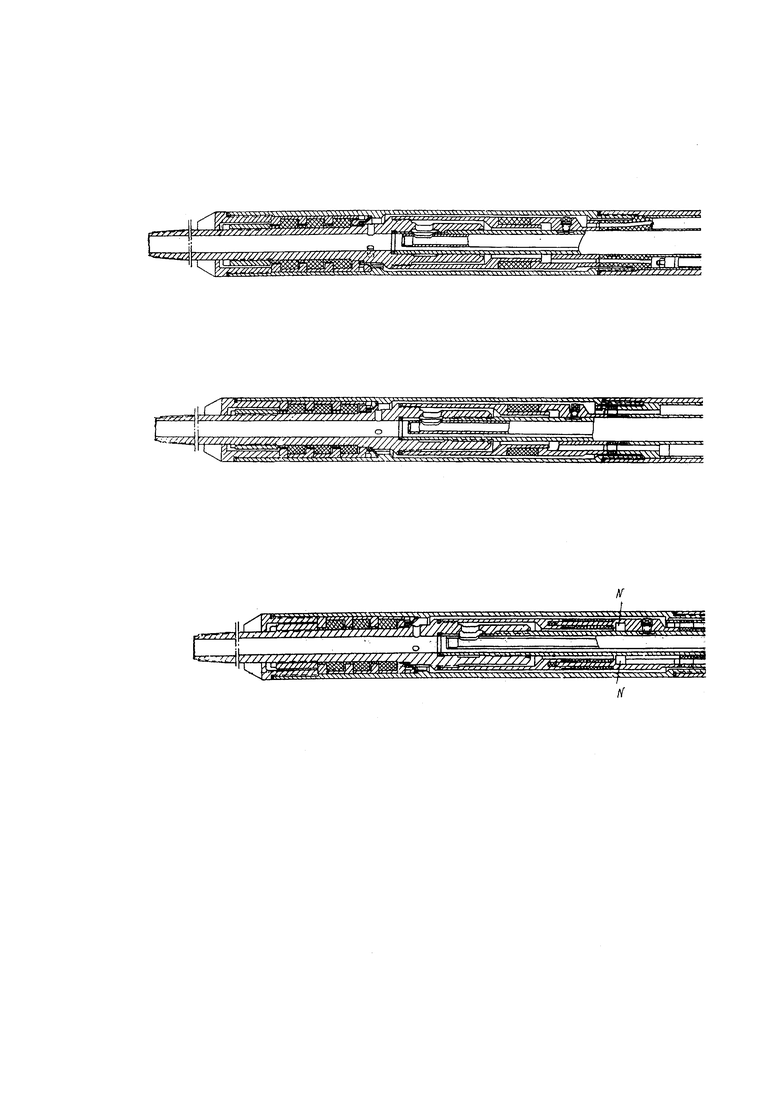

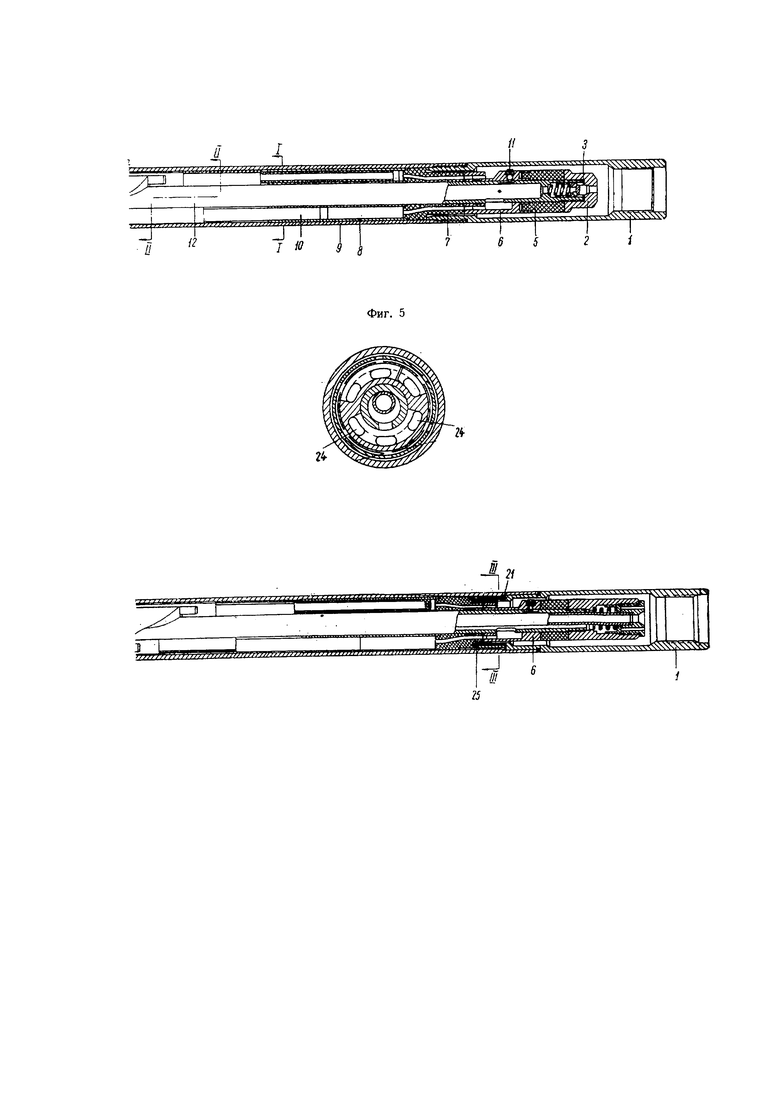

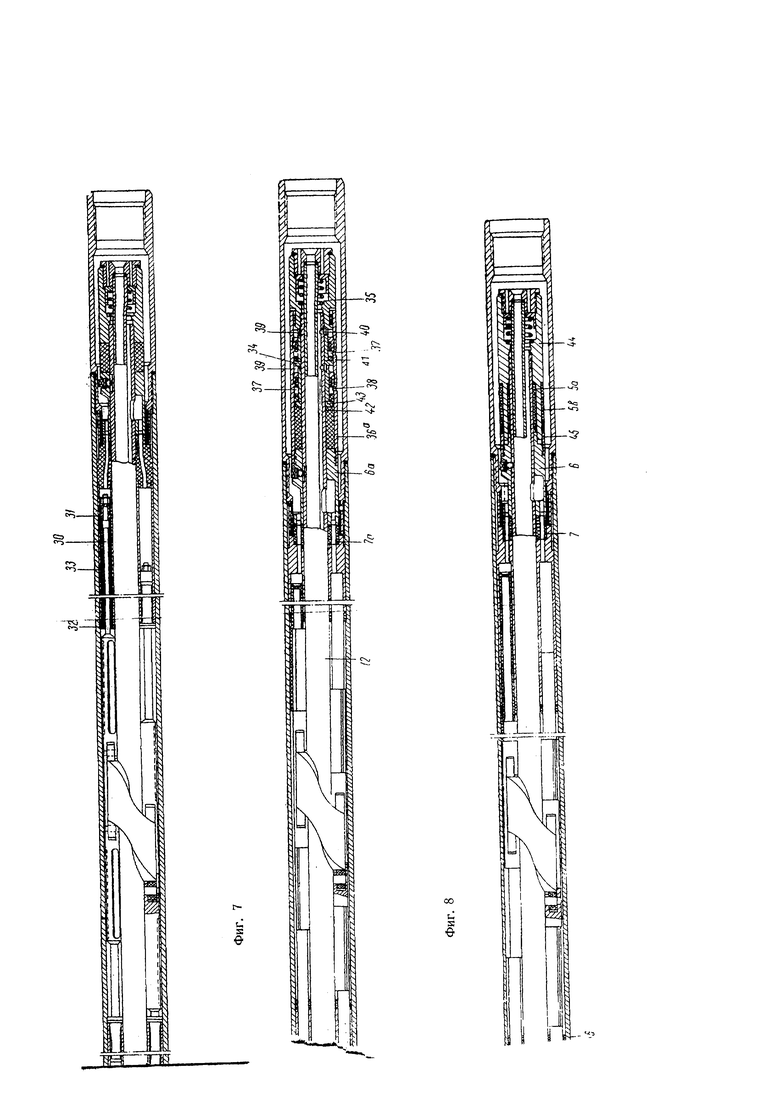

На фиг. 1 изображен продольный разрез механизма, на фиг. 2 - разрез по I-I, на фиг. 3 - разрез по II-II, на фиг, 4 - второй вариант механизма, на фиг. 5 - разрез по III-III, на фиг. 6 - третий вариант механизма, на фиг. 7 и 8 -остальные варианты механизма.

Поршневой вращательный механизм представляет собой шестицилиндровый гидравлический двигатель двойного действия, укрепленный на конце колонны бурильных труб и работающий на забое скважины.

Рабочим агентом является глинистый раствор, прокачиваемый грязевым насосом, установленным на поверхности. Таким образом глинистый раствор, помимо своих основных функций размыва забоя, выноса породы, уплотнения стенок скважины и предотвращения выбросов, выполняет функцию рабочего агента для лриведения в движение механизма.

Последний помещен в герметически закрытый цилиндрический кожух, верхний патрубок которого навинчивается на конец колонны бурильных труб. На нижний вращающийся конец шпинделя 16, выступающего из кожуха, навинчивается режущий инструмент, например, сверло, бур, долото и т.п.

Глинистый раствор, пройдя через механизм и отдав ему часть своей энергии для приведения во вращение, проходит через режущий инструмент в скважину.

По выполняемым функциям весь механизм состоит из следующих групп или узлов:

1 группа - блок цилиндров.

2 группа - механизм, превращающий возвратно-поступательное движение поршней во вращательное.

3 группа - распределительное устройство, верхнее и нижнее.

4 группа - хвостовая часть.

Блок цилиндров состоит из верхнего и нижнего моноблоков 8, соединенных между собою при помощи корпуса 9, патрубка 1 и корпуса 17 гребенчатого подшипника.

Каждый моноблок представляет собой стальную цилиндрическую поковку, в которой расточены семь отверстий: одно - центральное для прохода вала 12 и шесть - для помещения в каждом из них поршня 10 с резиновым кожухом.

Таким образом эти шесть отверстий служат цилиндрами поршне-бура. Оба моноблока вставляются в корпус 9 и зажимаются в верхней своей части корпусом 17 гребенчатого подшипника на нижнем золотнике 7. Блок центрируется стопором 24 (фиг. 2).

Механизм, превращающий поступательное движение поршней во вращательное движение вала, состоит из шести поршней и вала 12, снабженного в средней части наклонной косой шайбой 12а.

Каждый поршень представляет собой два соосных цилиндра, соединенных с многогранником с покрытыми резиной гранями. Оба цилиндра также покрыты резиной. В средней части каждого поршня вмонтированы на пальцах 13 текстолитовые ролики 14.

Один ролик катится по верхней поверхности шайбы 12а, а другой ролик - по нижней ее поверхности.

Шайба 12а (фиг. 1) образована двумя полувитками винтовой линии, один полувиток - правой резьбы, а другой полувиток - левой резьбы. Верхние и нижние концы обоих полувитков соединены и плавно сглажены дугой окружности. Угол подъема обоих полувитков - 60°.

Форма шайбы и относительное расположение ее обеих рабочих поверхностей запроектированы на основе следующих требований.

Оба ролика, как верхний, так и нижний, за один оборот шайбы диска, сохраняя неизменное расстояние между своими осями, должны все время находиться в соприкосновении с рабочими поверхностями шайбы, так как в противном случае неизбежны удары, вредно отражающиеся на долговечности механизма, или же заедание, вызывающее поломку поршней.

В любой момент времени каждый ролик должен прилегать к соответствующей рабочей поверхности шайбы всей своей образующей, что необходимо для уменьшения удельного давления между роликом и поверхностью наклонного диска и в связи с этим для уменьшения износа.

Угол подъема внешней винтовой линии - 60°. Ось ролика перпендикулярна оси шайбы.

Превращение поступательного движения поршней во вращательное происходит следующим образом.

Первый поршень под давлением глинистого раствора спускается вниз. Ролик его, нажимая на наклонную поверхность шайбы, поворачивает поршень на некоторый угол. Не дойдя до своего крайнего нижнего положения, начинает двигаться второй поршень, также поворачивающий кулачковый диск на тот же угол, затем третий, четвертый, пятый, и, когда очередь дойдет снова до первого поршня, он под давлением раствора снизу снова окажется к этому времени в верхнем положении, и весь цикл повторяется.

Так как каждый цилиндр и поршень обладают двойным действием, то если в одной половине цилиндра, например, в верхней, происходит рабочий ход, то в нижней половине цилиндра происходит холостой ход, при котором глинистый раствор из цилиндра выкидывается в центральный канал вала и через режущий инструмент в скважину, а поршень приходит к исходному положению рабочего хода.

Во время рабочего процесса, когда свежий глинистый раствор давит на рабочие - верхний и нижний - поршни, последние, опираясь своими роликами на наклонные поверхности шайбы, подвергаются действию горизонтальных составляющих усилий, изгибающих поршни в поперечном направлении и могущих вызвать их перекос. Для более равномерного распределения этих изгибающих усилий на все поршни и для устранения тем самым перекоса поршни расположены по окружности так, что их многогранные части касаются друг друга на одной грани; для уменьшения возникающего между ними трения грани покрыты резиной.

Выполнение средней части поршней многогранной предохраняет поршни от проворачивания. Распределение глинистого раствора по отдельным цилиндрам при нагнетании и распределение выкидов из цилиндров осуществляется распределительным золотниковым устройством.

Верхнее распределительное устройство обслуживает верхние шесть цилиндров и его назначение заключается, в периодическом закрывании и открывании нагнетательных и выкидных окон в зависимости от того, рабочий или холостой ход.

Верхнее золотниковое распределение состоит из двух золотников 6 и 7. Золотник 6 представляет собой стальную отливку с центральной расточкой, которой он насаживается на верхний конец вала 12. Золотник имеет возможность свободно перемещаться вдоль вала и вращаться вместе с валом, с которым он сцеплен стопором.

В нижней поверхности золотника имеется два полукольцевые выреза, разобщенные друг от друга. Каждый полукольцевой вырез по своей длине охватывает три окна для подачи или выкида глинистого раствора в цилиндры.

Один полукольцевой вырез служит для питания цилиндра свежим глинистым раствором, второй - для выкида отработанного глинистого раствора из цилиндров в центральный канал вала 12.

Золотник 7 выполнен из текстолита и имеет центральное отверстие, которым золотник насаживается на вал 12. Золотник 7 стягивается с блоком цилиндров патрубка 1 и корпуса 9 блоков цилиндров. В отверстия цилиндров золотник входит шестью конусообразными шипами для создания герметичности.

Для разгрузки давления золотника 6 на золотник 7 предусмотрена резиновая разгружающая втулка 5, которая торцами прикреплена к золотнику 6 и гнезду. Благодаря сжатию внешней цилиндрической части разгружающей втулки давлением глинистого раствора, получается длительное аксиальное усилие, прижимающее золотник 6 к золотнику 7. Подбором площадей полукольцевых вырезов золотника и внешнего диаметра разгружающей втулки 5 достигается необходимая минимальная нагрузка от золотника 6 на золотник 7. По мере срабатывания поверхности золотника 7 втулка 5 будет растягиваться при сближении золотников так как гнездо 2 клапана, благодаря тому что втулка 5 навернута на вал 12 остается неподвижным.

Нижнее золотниковое распределение по принципу действия и по конструкции ничем не отличается от верхнего.

Хвостовая часть представляет собою шпиндель 16, навернутый на нижний конец вала 72. Средняя часть шпинделя несет на себе гребенчатый подшипник 17, состоящий из внутренних колец 11 из текстолита, внешних колец 15 и упорной шайбы 4 из стали. Кольца 15, 11 и 4 крепятся на шпинделе в корпусе гребенчатого подшипника 17 стопорным кольцом 3 и нажимным 2а. (фиг. 1). Таким образом при работе механизма торцевые поверхности вращающихся внутренних колец 11 опираются на неподвижные внешние кольца 15 и работают как аксиально-радиальные подшипники. Давление создается весом бурильных труб через корпус механизма и верхнее внешнее кольцо 15.

Смазка всех трущихся частей механизма осуществляется тем же глинистым раствором, которым механизм приводится во вращение. Глинистый раствор перед поступлением в механизм очищается во вращающемся сите, установленном на дневной поверхности.

Глинистый раствор, прокачиваемый грязевым насосом с поверхности земли, подается по колонне бурильных труб в головную часть механизма, откуда половина его через полукольцевой вырез в верхнем золотнике 6 и через каналы золотника 7 поступает в три верхние цилиндра. Под давлением глинистого раствора поршни в этих цилиндрах опускаются вниз и, опираясь своими роликами 14 на наклонную поверхность шайбы, поворачивают последнюю на некоторый угол. Другая половина глинистого раствора через зазоры между шайбой 12 и поршнями проходит по трапециевидным каналам Р нижнего моноблока (фиг. 2) и через кольцевой вырез нижнего золотника 6 и канала нижнего золотника 7 попадает в три нижних цилиндра. Под давлением глинистого раствора поршни цилиндров поднимаются вверх и, опираясь своими роликами 14 на нижнюю наклонную поверхность косой шайбы 12а, поворачивают последнюю в ту же сторону, что и верхние три поршня.

Отработанный глинистый раствор из трех верхних цилиндров выходит через каналы верхнего золотника 7, полукольцевой вырез золотника и окно и поступает в центральный канал вала 12, а затем через инструмент в скважину.

Из трех нижних цилиндров отработанный глинистый раствор выходит через каналы нижнего золотника 7, полукольцевой вырез золотника 6 и через отверстие - в полую часть вала 12, далее через шпиндель инструмента в скважину.

Вал 12, а вместе с ним и оба золотника, вращаясь попеременно, подводят свежий глинистый раствор ко всем цилиндрам и в той же последовательности открывают выкидные окна для выкида отработанного раствора, чем и достигается непрерывность вращения вала механизма.

Изображенный на фиг. 4 механизм отличается от уже описанного тем, что в нем предусмотрено специальное устройство для смазки вала и полости наклонной косой шайбы, а, кроме того, гребенчатый подшипник имеет иную конструкцию.

На нижнем конце патрубка 1 по цилиндрической поверхности предусмотрены шесть отверстий 24 (фиг. 5) для прохода части свежего глинистого раствора, который в основном поступает через золотник 6 в цилиндры.

Для очистки глинистого раствора отверстия в патрубке 1 перекрыты бязью, укрепленной грязевым щитком 25 из кровельного железа. Для удаления скопляющейся грязи перед грязевым щитком на золотнике укреплен скребок 21, который, вращаясь вместе с золотником, очищает грязь, не давая ей накапливаться. Чистая жидкость (мутная вода) проходит через бязь в кольцевой зазор между корпусом 9 и золотником 7 и затем по специальному отверстию к валу 12 по кольцевому зазору (из зеркала золотника) и шести продольным канавкам поступает к шайбе 12а и далее по таким же продольным канавкам до нижнего резинового сальника, находящегося у нижнего золотника 7.

При спуске механизма полость, занимаемая шайбой 12а, заполняется водой. При случайных утечках воды происходит пополнение уже очищенным грязевым раствором (мутная вода), который проходит через смазочное устройство. Пополнение жидкости будет происходить от незначительного перепада вследствие случайных утечек. Таким образом давление свежего раствора и давление жидкости в пространстве смазки практически будут почти одинаковыми.

Вместо ударной шайбы 4 в нижней части гребенчатого подшипника 17 предусмотрено специальное кольцо 26 из стали. Внешние кольца 15, внутренние 11 и кольцо 26 крепятся в корпусе гребенчатого подшипника 17 стопорным кольцом 27 и нажимным 28.

В целях создания смазки в трущихся поверхностях в кольце 26 подшипника предусмотрены три отверстия для прохода части глинистого раствора, который после работы в цилиндрах уходит по внутренней части шпинделя к режущему инструменту.

Для очистки глинистого раствора отверстия в кольце 26 перекрыты бязью с укрепленным грязевым щитком 25.

Для очистки грязи (перед грязевым щитком) на шпинделе укреплен второй скребок 21, который при вращении шпинделя очищает грязь. Таким образом в подшипник проходит через бязь чистая жидкость (мутная вода), которая с одной стороны служит смазкой, а с другой - благодаря перепаду давления создает аксиальное усилие на шпинделе.

Во время бурения перепад будет увеличиваться с увеличением вращательного момента на буровом инструменте и, следовательно, аксиальное усилие вниз на шпиндель также будет расти. В то же время с увеличением нагрузки на инструмент будет увеличиваться аксиальная сила на нем, направленная снизу вверх.

Таким образом при бурении нагрузка внизу на гребенчатый подшипник, а следовательно, на шпиндель и на инструмент вызывается гидравлическим давлением жидкости, а разгрузка от аксиального усилия вверх - от инструмента.

В изображенном на фиг. 6 механизме конструкция поршней отличается от уже описанной конструкции.

Стальной стержень 30 поршня имеет на свободном конце меньший диаметр и снабжен резьбой. На этом конце укреплена головка 31 поршня с прикрепленным резиновым манжетом. На стержни поршней, кроме того, одеваются специальная шайба 32 и втулка 33.

Втулка представляет собой цельную резиновую деталь, состоящую из шести резиновых колпаков с общей перемычкой, соединяющей колпаки. Работают поршни следующим образом. Под давлением свежего глинистого раствора поршень опускается вниз до крайнего положения, при этом втулка 33 принимает свою нормальную длину, так как при ходе вверх втулка была растянута. Во время работы поршней втулки будут находиться под давлением жидкости, проникающей через специальные отверстия из полости, занимаемой косой шайбой 12а, через зазоры шайбы 32. Давления эти будут одинаковыми вследствие утечек из полости, занимаемой шайбой, и поэтому работа резиновых втулок при работе поршней будет нормальной. Назначение втулок 33 заключается в предохранении полости косой шайбы от попадания в нее глинистого раствора через цилиндры.

Механизм, изображенный на фиг. 7, снабжен специальным разгрузочным устройством верхнего золотника. Как и в механизме, изображенном на фиг. 1, верхнее золотниковое распределение состоит из золотника 6а и золотника 7а.

Возможность перемещения золотника вдоль своей оси предусмотрена из тех соображений, чтобы ликвидировать опасность выхода механизма из строя в случае большего износа рабочих поверхностей золотников. При свободном перемещении золотника 6а последний будет постоянно прижат давлением глинистого раствора к рабочей поверхности золотника 7а вне зависимости от величины износа обеих трущихся поверхностей.

Разгрузочное устройство представляет собой набор разгружающих поршней 41, 34 и цилиндров. Поршни 34 и 41 жестко связаны с валом 12 при помощи переводника 35. Цилиндры 36а укреплены на золотнике 6а при помощи резьбы. Образующиеся между поршнями и цилиндрами полости 37 благодаря каналам 38 заполнены свежим глинистым раствором высокого давления.

Полости же 39 благодаря каналам 40 заполнены обработанным глинистым раствором низкого давления. Для лучшего уплотнения поршни 41 и 34 покрыты невулканизированной резиной.

Нетрудно видеть, что поршни 41 и 34 подвергаются избыточному давлению вверх, вследствие чего золотник 6а частично отжимается вверх и тем самым снижается удельное давление на золотник 7а.

Соответствующим подбором количества разгружающих поршней можно легко регулировать необходимое давление золотника на зеркало. Разгружающая втулка в своих торцах прикреплена сверху к разгружающей шайбе 43, а с другой стороны - к золотнику 6а. Втулка 42 служит и для первоначального нажатия золотника 6а на золотник 7а.

В механизме, изображенном на фиг. 8, резиновая втулка, служащая для разгрузки давления золотника 6 на золотник 7, выполнена в виде двух втулок (5а и 5b), которые на концах и торцевыми сторонами прикреплены вверху к переводнику 44, а втулка 5а к золотнику 6, втулка 5b к кольцу 45. Благодаря сжатию давлением свежего глинистого раствора внешняя цилиндрическая часть разгружающей втулки 5b, а от давления отработанного раствора - втулка 5а получают дополнительное аксиальное усилие, прижимающее золотник 6 к золотнику 7. С другой стороны, благодаря наличию полукольцевых вырезов в золотнике 7 будет иметь место аксиальное усилие, отжимающее золотник 6 от золотника 7. Подбором площадей полукольцевых вырезов золотника 6 и внешнего диаметра разгружающих втулок 5а и 5b достигается минимальная нагрузка золотника 6 на золотник 7.

Вал 12 механизма имеет текстолитовые опоры 46.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ ВРАЩАТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ПРИВОДА СВЕРЛА, БУРА И Т. П. | 1939 |

|

SU59340A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| АКСИАЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С КАЧАЮЩИМСЯ БЛОКОМ КАРДАННЫХ ПОДВЕСОВ | 2016 |

|

RU2629301C1 |

| Золотниковый парораспределительный механизм | 1929 |

|

SU31288A1 |

| Устройство для герметического вращательного бурения | 1937 |

|

SU53334A1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2122130C1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ С ПРОТИВОПОЛОЖНО ДВИЖУЩИМИСЯ ПОРШНЯМИ | 2001 |

|

RU2268366C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2072436C1 |

| Гидравлическая передача | 1925 |

|

SU2771A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЩЕЛЕВЫМ ГАЗОРАСПРЕДЕЛЕНИЕМ | 1996 |

|

RU2103525C1 |

1. Поршневой вращательный механизм для сверла, бура и т.п. с цилиндрами, расположенными параллельно оси вращения полого шпинделя и взаимодействующими с закрепленной на шпинделе наклонной косой шайбой, отличающийся тем, что с целью устранения перекоса поршней 10 каждый поршень выполнен в виде двух соосных цилиндров, соединенных многогранником с покрытыми резиной гранями, направляющими для которых служат грани смежных многогранников и внутренняя цилиндрическая поверхность кожуха механизма.

2. Поршневой вращательный механизм по п. 1, отличающийся тем, что с целью увеличения осевого давления на рабочий инструмент гребенчатый подшипник шпинделя выполнен в виде двух комплектов колец, жестко связанных один с корпусом механизма, а второй - со шпинделем и снабженных системой каналов, служащих для подвода свежего глинистого раствора и создания осевого давления на второй комплект колец.

3. Форма выполнения поршневого вращательного механизма для сверла, бура и т.п., отличающаяся тем, что соосные цилиндрические части поршней покрыты резиновыми втулками 36, герметически закрепленными на общих шайбах каждой группы поршней и на других концах каждого поршня.

Авторы

Даты

1947-10-31—Публикация

1941-05-04—Подача