(54) ТАМПОНАЖНЫЙ РАСТВОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор для "горячих" скважин | 1982 |

|

SU1063984A1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН В УСЛОВИЯХ НОРМАЛЬНЫХ И ПОНИЖЕННЫХ ТЕМПЕРАТУР (ВАРИАНТЫ) | 2014 |

|

RU2545208C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2042785C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2039207C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С БОЛЬШИМ ГАЗОВЫМ ФАКТОРОМ | 2011 |

|

RU2447123C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2007 |

|

RU2360940C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2010 |

|

RU2452758C1 |

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1991 |

|

RU2039206C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

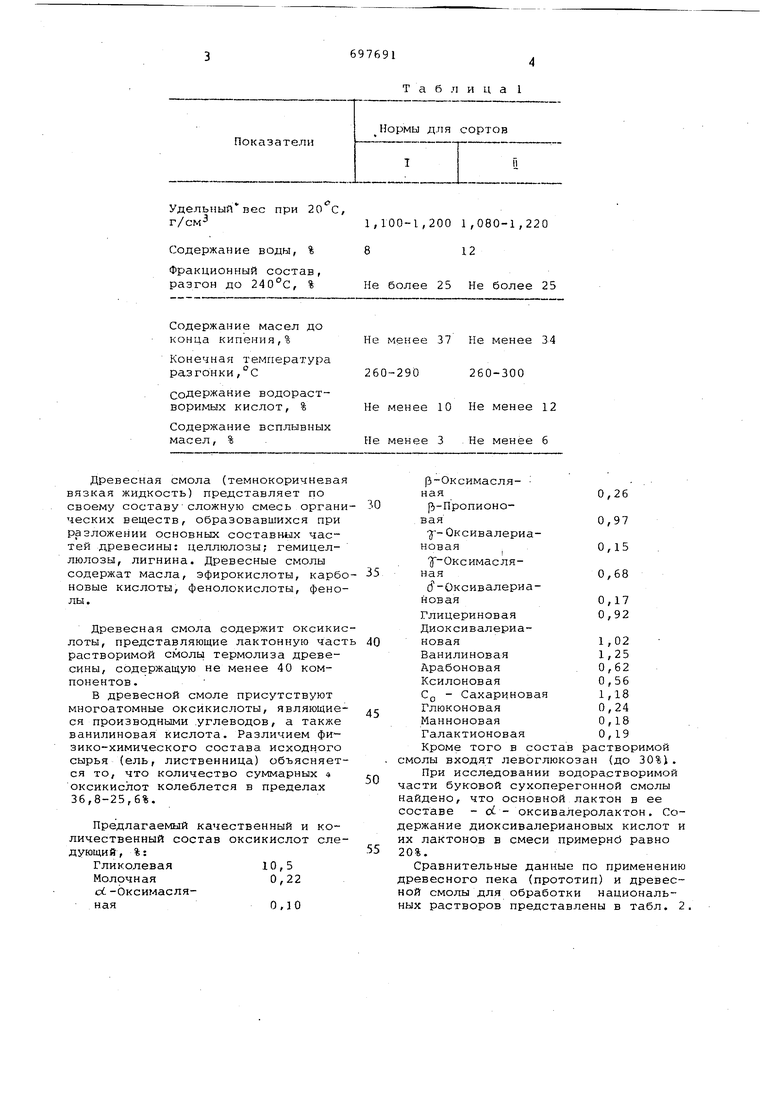

Изобретение относится к производству тампонажннх растворов, в частности для цементирования го скважин. и может быть исрячихпользовано в нефтегазовой промышленности . Известен тампонажный раствор, содержащий портландцемент, воду и добавку, являющуюся замедлителе сроков охватывания ПФЛХ {полифено лесохимический) 1. рднако этот раствор обладает быстрым загустеванием и схватыванием и сильно вспенивается, что ограничивает возможность его применения для цементирования горячих скважин . Наиболее близким к изобретению по составу и технической сущности является тампонажный раствор, сод жащий портландцемент, воду (B/V 0,44-0,46) и древ-есный пек (3-7% от веса цемента 2. Однако этот раствор в условиях горячих скважин при 75-120 с также быстро загустевает и имеет к.ороткие сроки начала и конца схватывания. Целью изобретения является получение тампонажного раствора, обладаю щего при высоких температурах и давлениях замедленными сроками начала и конца схватывания и удлиненным временем загустевания. Поставленная цель достигается тем, что в тампонажном растворе на основе портландцемента (100 вес. ч.) и воды ( 45-50 вес. ч.) в качестве добавки используют древесную смолу (0,3-0,6 вес. ч.). Древесная смола получается при термической (сухой) переработке древесины. Древесные смо.пы по породе перерабатываемой древесины подразделяются на хвойные, лиственные и смешанные. По способу термической переработке древесины эти смолы подразделяются на сухоперегонные, газогенераторные и топочные, по месту получения в технологическом процессе - на отстойные, кубовые, экстракционные. Древесная смола лиственных пород (ОСТ 81-55-72) должна соответствовать требованиям, приведенным в табл. 1.

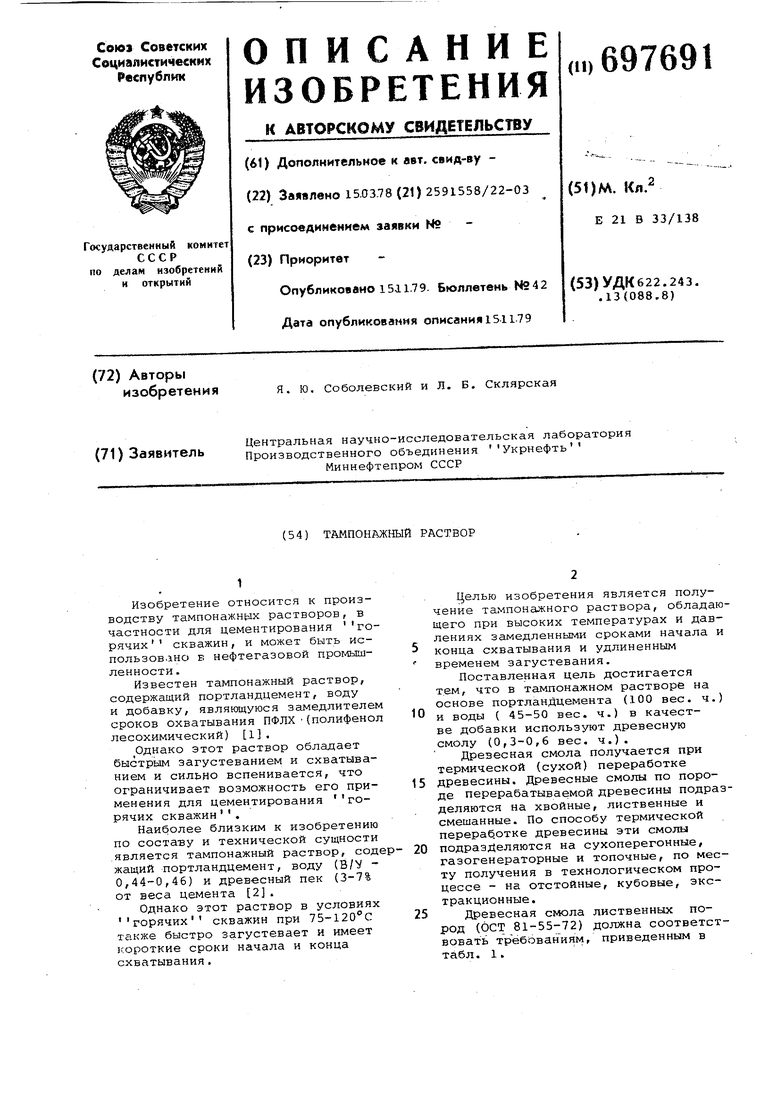

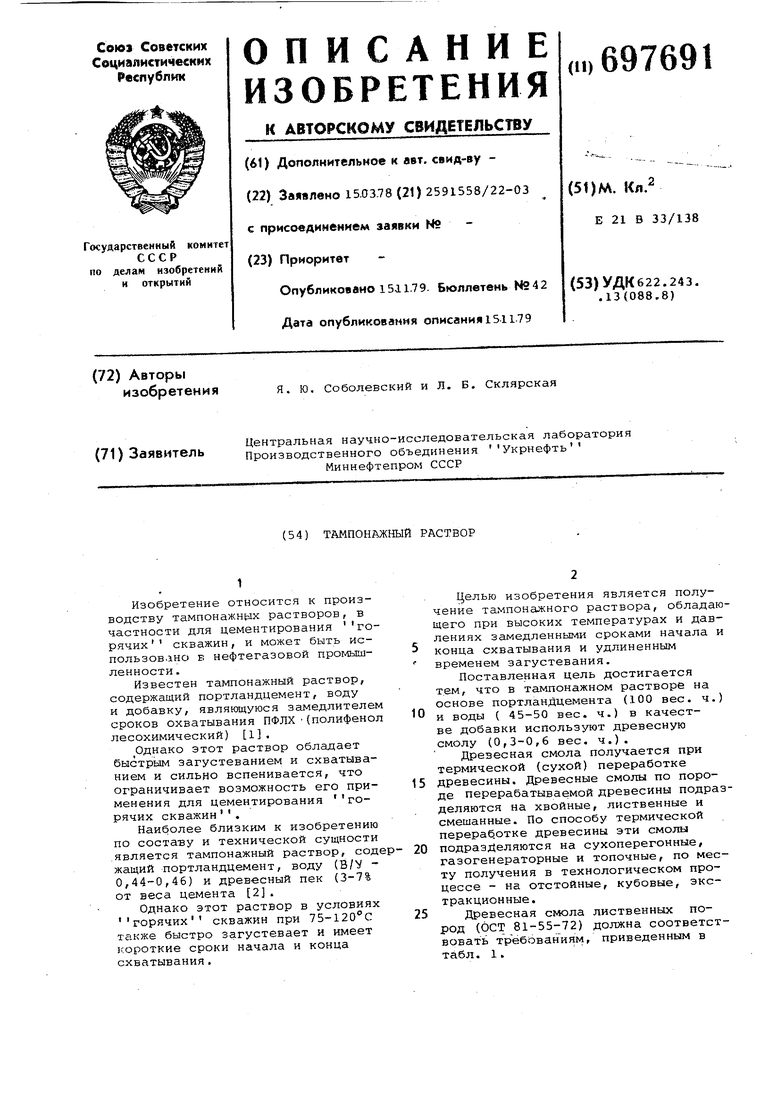

Показатели

Удельный вес при 20 г/см

Содержание воды, %

Фракционный состав, разгон до 240°С, %

Содержание масел до конца кипения,%

Конечная температура разгонки,°С

содержание водорастворимых кислот, %

Содержание всплывных масел, % Древесная смола (темнокоричневая вязкая жидкость) представляет по своему составусложную смесь органи ческих веществ, образовавшихся при разложении основных составных частей древесины: целлюлозы; гемицеллюлозы, лигнина. Древесные смолы содержат масла, эфирокислоты, карб новые кислоты, фенолокислоты, фено лы. Древесная смола содержит оксикис лоты, представляющие лактонную час растворимой смолц термолиза древесины, содержащую не менее 40 компонентов. В древесной смоле присутствуют многоатомные оксикислоты, являющие ся производными углеводов, а также ванилиновая кислота. Различием фи зико-химического состава исходного сырья (ель, лиственница) объясняет ся то, что количество суммарных « оксикислот колеблется в пределах 36,8-25,6%. Предлагаемый качественный и количественный состав оксикислот сле дующий, %: Гликолевая10,5 Молочная0,22 d-Оксимасляная0,10

Т а б л и ц а 1

1,100-1,200 1,080-1,220 812

Не более 25 Не более 25

Не менее 37 Не менее 34

260-29D

260-300

Не менее 10 Не менее 12

Не менее 3 Не менее 6 р-Оксимасля- . ная0,26 р-Нропионовая0,97 -J-- Оксивалериановая 0,15 J-Оксимасляная0,68 d-Оксивалериановая0,17 Глицериновая0,92 Дисксивалериановая1,02 Ванилиновая1,25 Арабоновая , 0,62 Ксилоновая 0,56 CQ - Сахариновая 1,18 Глюконовая0,24 Манноновая0,1В Галактионовая 0,19 Кроме того в состав растворимой лы входят левоглюкозан {до 30%. При исследовании водорастворимой ти буковой сухоперегонной смолы дено, что основной лактон в ее таве - d - оксивалеролактон. Сожание диоксивалериановых кислот и лактонов в смеси примерно равно . равнительные данные по применению весного пека (прототип) и древессмолы для обработки национальрастворов представлены в табл. 2,

r-j Ю

a s 1

Ю rrj H

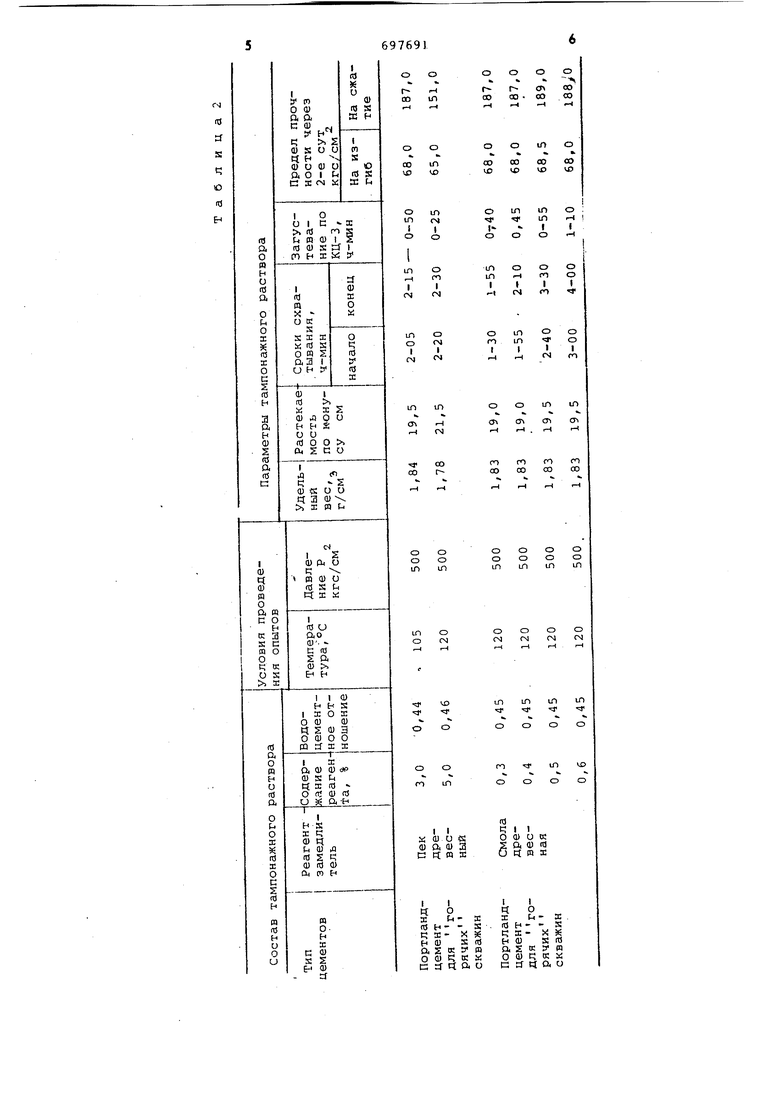

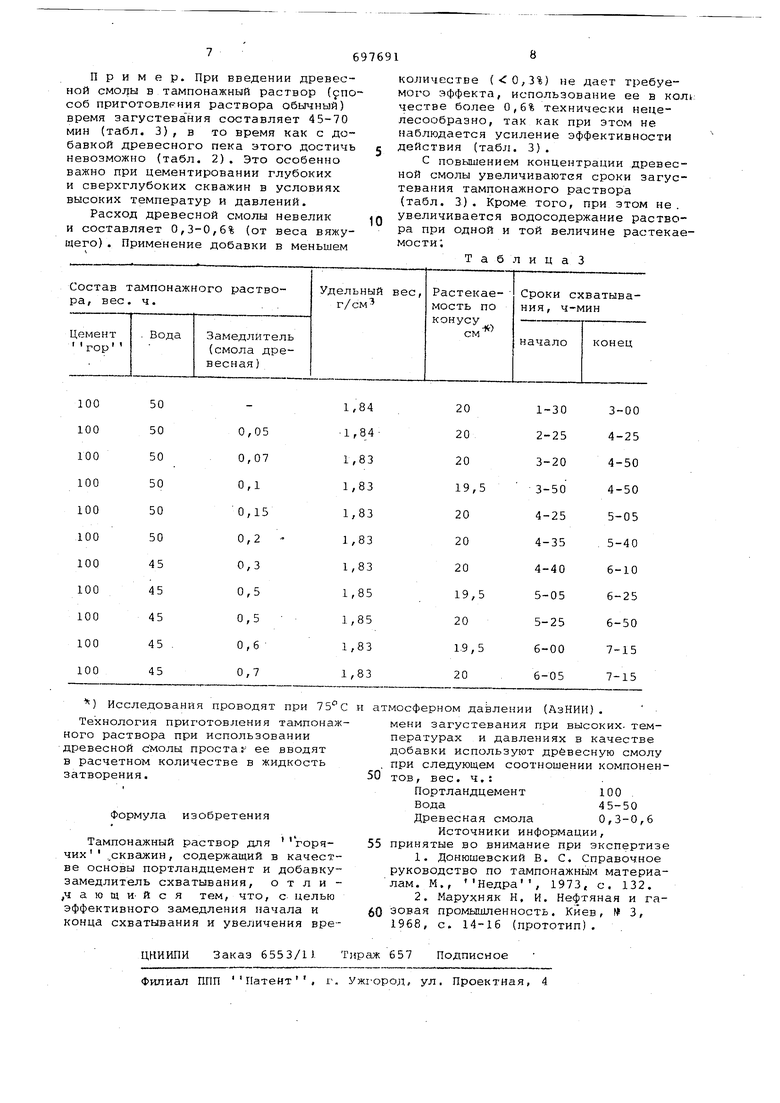

Пример. При введении древесной смолы в тампонажный раствор (fnoсоб приготовлрния раствора обычный) время загустевания составляет 45-70 мин (табл. 3), в то время как с добавкой древесного пека этого достичь невозможно (табл. 2). Это особенно важно при цементировании глубоких и сверхглубоких скважин в условиях высоких температур и давлений.

Расход древесной смолы невелик и составляет 0,3-0,6% (от веса вяжущего) . Применение добавки в меньшем

количестве (0,3%) не дает требуемого эффекта, использование ее в кол честве более 0,6% технически нецелесообразно, так как при этом не наблюдается усиление эффективности действия (табл. 3).

С повышением концентрации древесной смолы увеличиваютсгя сроки загустевания тампонажного раствора (табл. 3). Кроме того, при этом не . увеличивается водосодержание раствора при одной и той величине растекаемости;

ТаблицаЗ

Авторы

Даты

1979-11-15—Публикация

1978-03-15—Подача