Изобретение относится к области строительства скважин, в частности к рецептурам тампонажных материалов, используемых для цементирования обсадных колонн в условиях нормальных и пониженных температур при наличии неинтенсивно поглощающих горизонтов и водоносных пластов.

Во время прокачивания и продавки в заколонное пространство все тампонажные материалы должны быть подвижными. Однако, особенно при цементировании в условиях поглощений и наличия водоносных пластов, желательно, чтобы после установки время твердения их было минимальным с целью сокращения периода фильтрации, предупреждения размыва и обеспечения возможности проведения дальнейших работ в скважине. В связи с этим задача создания тампонажных составов с ускоренными сроками схватывания и твердения является актуальной.

Обычно для сокращения времени ожидания затвердевания цемента (ОЗЦ) в цемент вводятся различные ускорители, в качестве которых в том числе применяют хлорсодержащий ускоритель сроков схватывания - хлорид кальция (Авт. свид-во СССР №635221) или его смесь с добавками, например с конденсированной сульфит-спиртовой бардой (Авт. свид-во СССР №927969), с кальцинированной содой и двуокисью марганца (Патент РФ №2161240) и т.п. Однако все указанные известные тампонажные составы характеризуются недостаточно малыми сроками схватывания и медленным набором прочностных характеристик, особенно в условиях пониженных температур, что в промысловых условиях может привести к размыванию контакта цемента с породой в интервалах водоносных пластов, отфильтровыванию тампонажного материала в интервалах поглощений после окончания процесса цементирования и, как следствие, к отсутствию контакта цементного камня с колонной и породой и к нарушению контакта во время производства работ на скважине после периода ОЗЦ.

Наиболее близким к предлагаемым вариантам тампонажного материала является приготовленный определенным образом тампонажный состав, содержащий в мас.ч: тампонажный портландцемент 100, оксиэтилцеллюлозу или гидроксиэтилцеллюлозу 0,2-0,6; ускоритель схватывания: хлорид кальция, или этилсиликат, или реагент на основе алюминия 1-3, вода 45-50 (Патент РФ №2186942). Однако указанный известный состав не лишен недостатков, особенно в условиях пониженных температур, т.к.:

- имеет значительно удлиненные сроки схватывания и высокое время загустевания до консистенции 30 Вс;

- требуемой прочности достигает не ранее чем через 48 ч твердения.

Единый технический результат, достигаемый предлагаемыми вариантами изобретений, заключается в сокращении времени схватывания в условиях пониженных и нормальных температур при одновременном снижении времени загустевания до консистенции 30 Вс и повышении предела прочности на изгиб/сжатие при этих же условиях.

Указанный технический результат достигается предлагаемым тампонажным составом для цементирования обсадных колонн в условиях нормальных и пониженных температур, содержащим портландцемент тампонажный, воду и добавку, включающую хлорсодержащий ускоритель схватывания, при этом по первому варианту новым является то, что в качестве добавки состав содержит хлорид натрия и карбонат лития, при следующем соотношении компонентов, мас.ч:

причем хлорид натрия и карбонат лития взяты в массовом соотношении 3:4 соответственно; а по второму варианту новым является то, что в качестве добавки состав содержит хлорид кальция и биополимер - реагент на основе ксантановой смолы, при следующем соотношении компонентов, мас.ч:

причем хлорид кальция и указанный биополимер взяты в массовом соотношении 10:1 соответственно.

В преимущественном исполнении состава по второму варианту он дополнительно содержит армирующую и кольматирующую добавку Фиброцем до 0,3 мас.ч.

Поставленный технический результат достигается за счет следующего.

Для понимания сущности вопроса следует пояснить механизм твердения соостава. Схватывание и твердение цементного состава протекают в три периода:

1. Растворение малой части вяжущего (щелочей и алюминатов), химически прореагировавшего с водой до полного насыщения жидкой фазы продуктами реакции. В то же время протекает гидратация силикатов на поверхности твердой фазы с переходом в раствор гидроксида кальция.

2. Коллоидация, при которой высокая степень раздробленности частиц, не имеющих возможности растворяться в пресыщенной среде, приводит к образованию трехмерной структуры - геля.

3. Твердение - переход из коллоидно-дисперсного в более устойчивое кристаллическое состояние. Перекристаллизация коллоидных частиц в кристаллический сросток сопровождается нарастанием механической прочности.

В свою очередь развитие структуры твердения протекает в два этапа: формирование каркаса кристаллизационной структуры с возникновением контактов срастания и обрастание уже имеющегося скелета, т.е. рост составляющих его кристаллов.

Для достижения наибольшей прочности камня необходимы оптимальные условия гидратации, обеспечивающие возникновение кристаллов новообразований достаточной величины при минимальных напряжениях, сопровождающих формирование и развитие кристаллизационной структуры. По мере формирования и роста кристаллов новообразований прочность структуры повышается. Увеличивается число связей между частицами, все больше и больше возникает контактов срастания. Преобладающее влияние в системе приобретают прочные химические связи. Коагуляционная структура переходит в кристаллизационную, образуя прочное камневидное тело.

Благодаря тому что в качестве добавки заявляемый состав по первому варианту содержит смесь хлорида натрия и карбоната лития при четко определенном их соотношении, ускоряющий эффект, вероятнее всего, реализуется по следующей схеме: карбонат лития, растворяясь в воде, диссоциирует на ионы лития и карбонат-ионы. Карбонат-ионы при первом же столкновении с ионами кальция (из портландцемента) образуют труднорастворимое соединение - карбонат кальция, являющийся новым центром кристаллизации («затравка»). Ион лития, имея высокую плотность заряда, формирует вокруг себя плотную гидратную оболочку. При взаимодействии с алюминатами кальция (одно из соединений клинкера цемента) ион лития замещает ион кальция, образуя алюминат лития, который практически мгновенно нацело гидролизуется с образованием комплексных солей лития. Гидроксиалюминат-ион взаимодействует с ионами кальция, формируя гидроалюминаты кальция, за счет которых и ускоренно формируется «каркас» цементного камня и его высокая прочность на изгиб и сжатие. Хлорид натрия непосредственно в процессах не участвует, но, возможно, создает благоприятные условия (повышает ионную силу раствора) для ускорения процесса коагуляции, то есть перехода из коллоидного состояния в кристаллическое.

Благодаря тому, что в качестве добавки заявляемый состав по второму варианту содержит хлорид кальция и биополимер - реагент на основе ксантановой смолы, при четко определенном их массовом соотношении, возможно улучшение водосвязывающих свойств, в сравнении с реагентами на основе целлюлозы, и сокращение сроков схватывания за счет ускорения растворения соединений кальция при гидратации. Улучшение свойств, по-видимому, связано со строением молекул ксантана. Главная цепь полимера идентична молекуле целлюлозы, что дает возможность предположить улучшение водосвязывающих свойств при использовании ксантановой камеди, а ответвления представляют собой остатки молекул глюкозы, маннозы, глюкуроновой кислоты, а также пировинограднокислые (пируватные) и ацетильные группы - гетероциклические радикалы, способные формировать с ионами Са2+ и катионами гидроксида кальция Са(ОН)+ прочные устойчивые комплексы, похожие по своей структуре на криптаты, в котором глюкопиранозил и фруктофуранозид (и иные гетециклические остатки), вероятнее всего, охватывают ион кальция при его приближении к атому кислорода гликозидной связи. При этом сформированные координационные соединения выводят продукты гидролиза клинкерных минералов из системы, блокируя их в устойчивые комплексы, и при смещении равновесия в сторону ускорения растворения соединений кальция достигается сокращение сроков схватывания и загустевания при одновременном повышении прочности.

Однако избыток гетероциклических ответвлений от основной цепи значительно смещает равновесие в сторону кристаллических продуктов (цементного камня), что может привести к преждевременному загустеванию тампонажного состава и его схватыванию в сроки, недостаточные для безопасного проведения работ. В связи с этим для достижения оптимальных сроков схватывания часть групп, участвующих в связывании продуктов гидролиза, блокируется путем введения четко определенного количества хлорида кальция.

Кроме того, обнаруженные при испытаниях тиксотропные свойства тампонажного материала, по-видимому, связаны с тиксотропными свойствами водных растворов ксантана.

Использование в предлагаемом составе по второму варианту дополнительно армирующей и кольматирующей добавки Фиброцем, содержащей синтетические акриловые волокна, позволяет наряду с повышением упругопластичных свойств тампонажного состава увеличить прочностные свойства образующегося тампонажного камня (при сжатии, изгибе и сцеплении с породой). Волокна способствуют повышению трещиностойкости цементного камня, так как эффективно поглощают и релаксируют динамические напряжения при образовании в цементном камне микроарматуры в матрице тампонажного камня, способной воспринимать растягивающие и ударные нагрузки. Кроме того, указанные волокна, равномерно распределенные в тампонажном материале, при нахождении его в интервале поглощения способствуют быстрому формированию фильтрационной корки, препятствующей уходу цементного раствора в пласт за счет образования сетевой перемычки. Благодаря этому тампонажный состав может использоваться в условиях поглощений, предотвращая уход цементного раствора в проницаемые отложения.

Таким образом, указанный технический результат достигается за счет синергетического эффекта компонентов и их количественного соотношения входящих в рецептуру составов по обоим вариантам.

Для получения обоих вариантов заявляемого тампонажного состава в лабораторных условиях были использованы следующие вещества:

- тампонажный портландцемент марки ПЦТ-50, ГОСТ 1581-96;

- биополимер (реагент на основе ксантановой смолы), ТУ 9189-018-38892610-2012;

- фиброцем, ТУ 2458-058-40912231-2009, материал из синтетических акриловых волокон различной длины; (http://www.neftegaz.ru)

- карбонат лития, ГОСТ 8595-83;

- хлорид кальция, ТУ 6-09-5077-83, ГОСТ 450-77;

- хлорид натрия, ГОСТ 4233-77;

- техническая вода.

Пример 1. Для приготовления предлагаемого тампонажного состава по первому варианту в лабораторных условиях брали 24 г хлорида натрия, растворяли его в 416 г технической воды. Далее готовили смесь из 800 г портландцемента ПЦТ-50 и из 32 г карбоната лития. Затем на приготовленном растворе хлористого натрия затворяли полученную смесь и перемешивали на лабораторной мешалке непрерывно в течение 40±10 мин со скоростью 100-150 об/мин. В результате получили тампонажный состав, содержащий следующие компоненты, мас.ч.: портландцемент - 100; хлорид натрия - 3,0; карбонат лития - 4,0; вода - 52.

Пример 2. Для приготовления предлагаемого тампонажного состава по второму варианту в лабораторных условиях брали 19,5 г хлорида кальция и растворяли его в 338 г технической воды. Далее готовили смесь из 650 г портландцемента ПЦТ-50, 1,95 г биополимера и из 1,3 г армирующей и кольматирующей добавки Фиброцем марки А. Затем на приготовленном растворе хлорида кальция затворяли полученную смесь и перемешивали на лабораторной мешалке непрерывно в течение 40±10 мин со скоростью 100-150 об/мин. В результате получили тампонажный состав, содержащий следующие компоненты, мас.ч.: портландцемент - 100; хлорид кальция - 3,0; биополимер - 0,3; армирующая и кольматирующая добавка Фиброцем марки А - 0,2; вода - 52.

В процессе лабораторных исследований устанавливали следующие свойства тампонажных составов: плотность, растекаемость, время загустевания до консистенции 30 Вс, сроки схватывания, предел прочности тампонажного камня на изгиб/сжатие при хранении в пресной воде 18 часов.

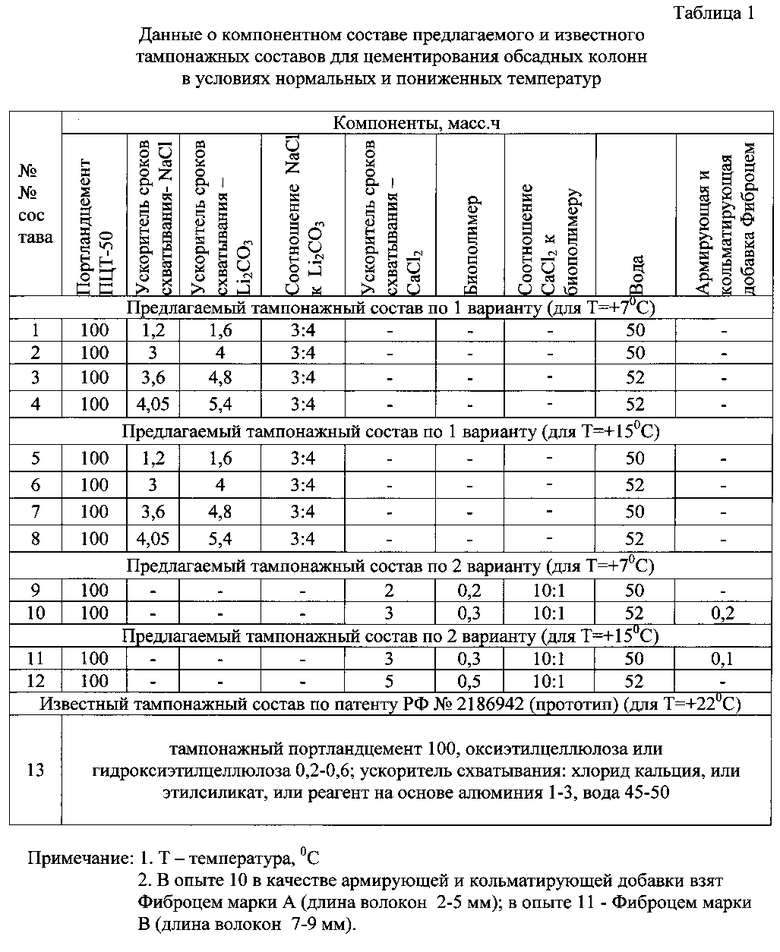

Данные о компонентном содержании исследуемых тампонажных составов приведены в таблице 1.

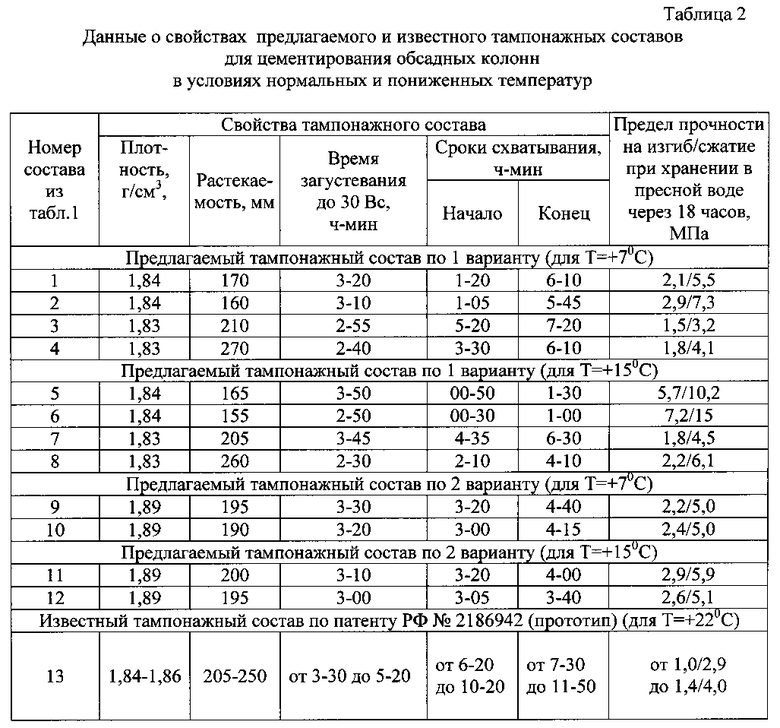

Данные о свойствах этих тампонажных составов, полученных в ходе исследований, приведены в таблице 2.

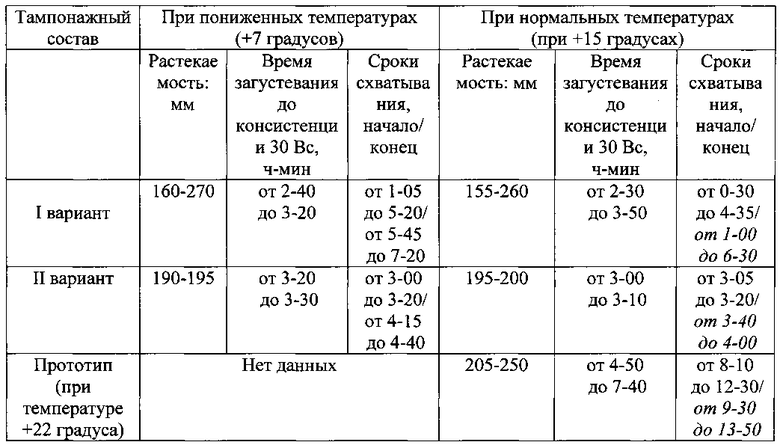

Результаты, полученные в ходе исследований, показывают следующие преимущества предлагаемых тампонажных составов по обоим вариантам по сравнению с прототипом:

- значительное сокращение сроков схватывания в 2 и более раз даже в условиях нормальных температур. Такая же пропорция сохранится и при пониженных температурах, т.к. общеизвестно, что с понижением температуры сроки схватывания увеличиваются, т.е. у прототипа в таких условиях также будут очень растянутыми сроки схватывания;

- время загустевания до консистенции 30 Вс снижено от часа до полутора часов. Такая же пропорция сохраниться и при пониженных температурах;

- предел прочности на изгиб при хранении тампонажного камня в воде через 18 часов выше на 20-80%, а предел прочности на сжатие в этих же условиях выше на 20-100%.

Использование предлагаемого тампонажного состава в промысловых условиях обеспечивает по сравнению с существующими:

- расширение диапазона успешного применения от нормальных условий до условий низких положительных температур при обеспечении высокого качества крепления и надежного разобщения флюидопроявляющих пластов;

- сокращение времени ОЗЦ при цементировании кондукторов и технических колонн с 24 до 18 часов за счет ускоренного времени загустевания и проявления тиксотропных свойств, препятствующих размыву тампонажного материала, а также за счет сокращения сроков схватывания;

- сокращение сроков строительства скважин на 12 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С МАЛЫМИ КОЛЬЦЕВЫМИ ЗАЗОРАМИ | 2014 |

|

RU2553807C1 |

| ОБЛЕГЧЕННЫЙ ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ НАДПРОДУКТИВНЫХ ИНТЕРВАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2497861C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ИНТЕНСИВНОГО ПОГЛОЩЕНИЯ | 2013 |

|

RU2542063C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2012 |

|

RU2508307C2 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С БОЛЬШИМ ГАЗОВЫМ ФАКТОРОМ | 2011 |

|

RU2447123C1 |

| ФИБРОАРМИРОВАННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОДУКТИВНЫХ ИНТЕРВАЛОВ, ПОДВЕРЖЕННЫХ ПЕРФОРАЦИИ В ПРОЦЕССЕ ОСВОЕНИЯ СКВАЖИН | 2011 |

|

RU2458962C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ УСТАНОВКИ МОСТОВ В СКВАЖИНЕ, ПРОБУРЕННОЙ НА ИНВЕРТНО-ЭМУЛЬСИОННОМ БУРОВОМ РАСТВОРЕ (ВАРИАНТЫ) | 2013 |

|

RU2525408C1 |

| ИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ БОРЬБЫ С ИНТЕНСИВНЫМИ ПОГЛОЩЕНИЯМИ В ИНТЕРВАЛАХ ТРЕЩИНОВАТЫХ ГОРНЫХ ПОРОД | 2014 |

|

RU2553753C1 |

Изобретение относится к области строительства скважин, в частности к рецептурам тампонажных материалов, используемых для цементирования обсадных колонн в условиях нормальных и пониженных температур при наличии неинтенсивно поглощающих горизонтов и водоносных пластов. Технический результат, достигаемый при реализации изобретения, заключается в сокращении времени схватывания в условиях пониженных и нормальных температур при одновременном снижении времени загустевания и повышении предела прочности на изгиб/сжатие при этих же условиях. Тампонажный состав по первому варианту содержит портландцемент тампонажный, воду и добавку, включающую хлорсодержащий ускоритель схватывания, при этом в качестве добавки состав содержит хлорид натрия и карбонат лития, при следующем соотношении компонентов, мас.ч: портландцемент тампонажный 100, хлорид натрия 1,2-4,05, карбонат лития 1,6-5,4, вода 50-52, причем хлорид натрия и карбонат лития взяты в массовом соотношении 3:4 соответственно, а по второму варианту в качестве добавки состав содержит хлорид кальция и биополимер - реагент на основе ксантановой смолы, причем хлорид кальция и указанный биополимер взяты в массовом соотношении 10:1 соответственно. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Тампонажный состав для цементирования обсадных колонн в условиях нормальных и пониженных температур, содержащий портландцемент тампонажный, воду и добавку, включающую хлорсодержащий ускоритель схватывания, отличающийся тем, что в качестве добавки состав содержит хлорид натрия и карбонат лития, при следующем соотношении компонентов, мас.ч:

причем хлорид натрия и карбонат лития взяты в массовом соотношении 3:4 соответственно.

2. Тампонажный состав для цементирования обсадных колонн в условиях нормальных и пониженных температур, содержащий портландцемент тампонажный, воду и добавку, включающую хлорсодержащий ускоритель схватывания, отличающийся тем, что в качестве добавки состав содержит хлорид кальция и биополимер - реагент на основе ксантановой смолы, при следующем соотношении компонентов, мас.ч:

причем хлорид кальция и указанный биополимер взяты в массовом соотношении 10:1 соответственно.

3. Тампонажный состав по п.2, отличающийся тем, что он дополнительно содержит армирующую и кольматирующую добавку Фиброцем до 0,3 мас.%.

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА | 2001 |

|

RU2186942C1 |

| Тампонажный раствор | 1988 |

|

SU1640363A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 1999 |

|

RU2154728C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ГЕЛЕОБРАЗУЮЩИЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА | 1990 |

|

SU1836870A3 |

| CN 101913840 A, 15.10.2010 | |||

| CN 10383487 A, 03.07.2013 | |||

Авторы

Даты

2015-03-27—Публикация

2014-03-19—Подача