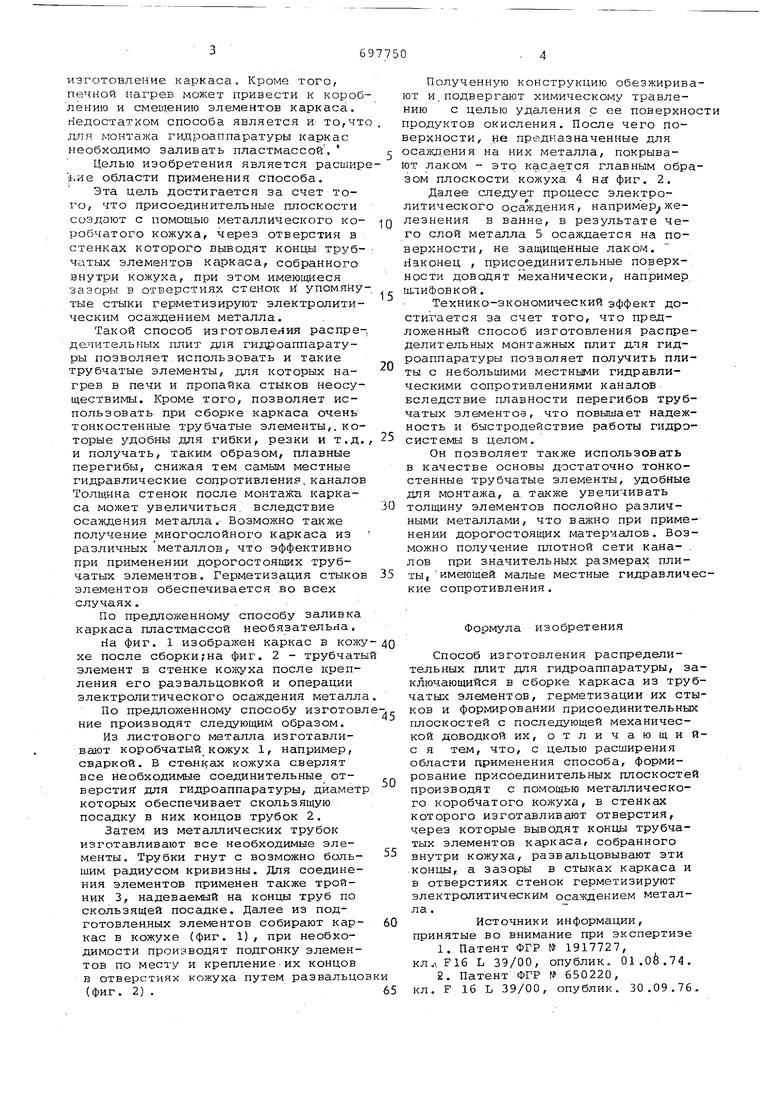

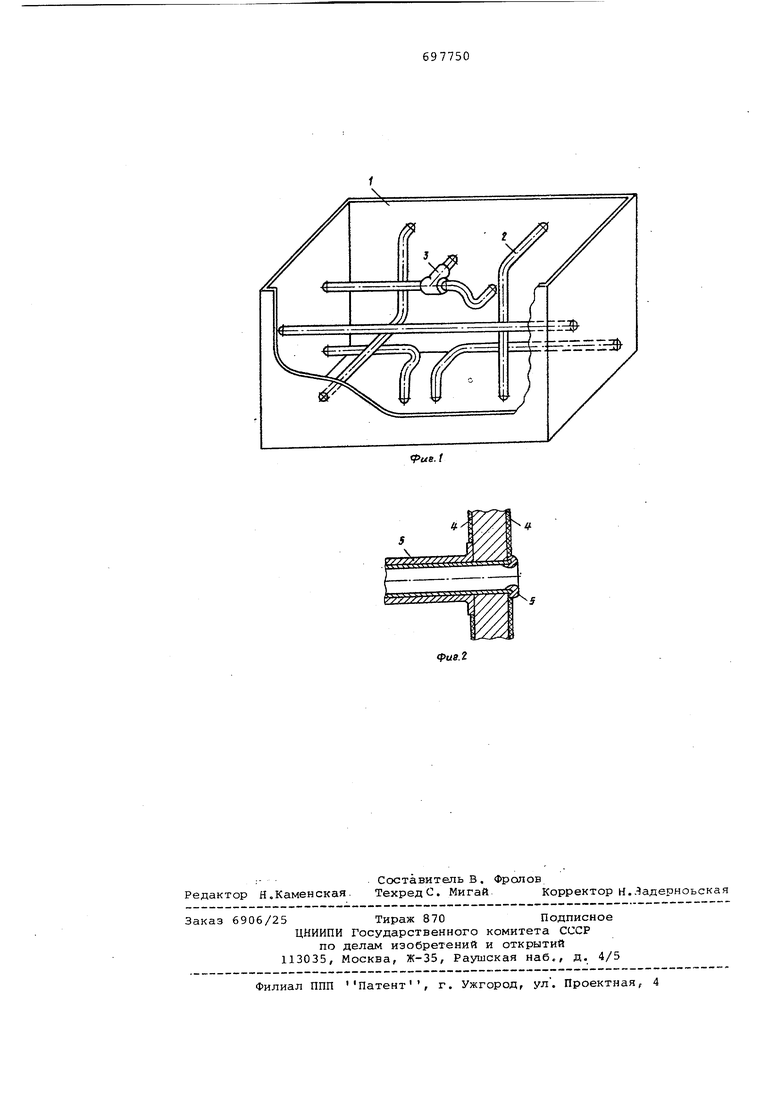

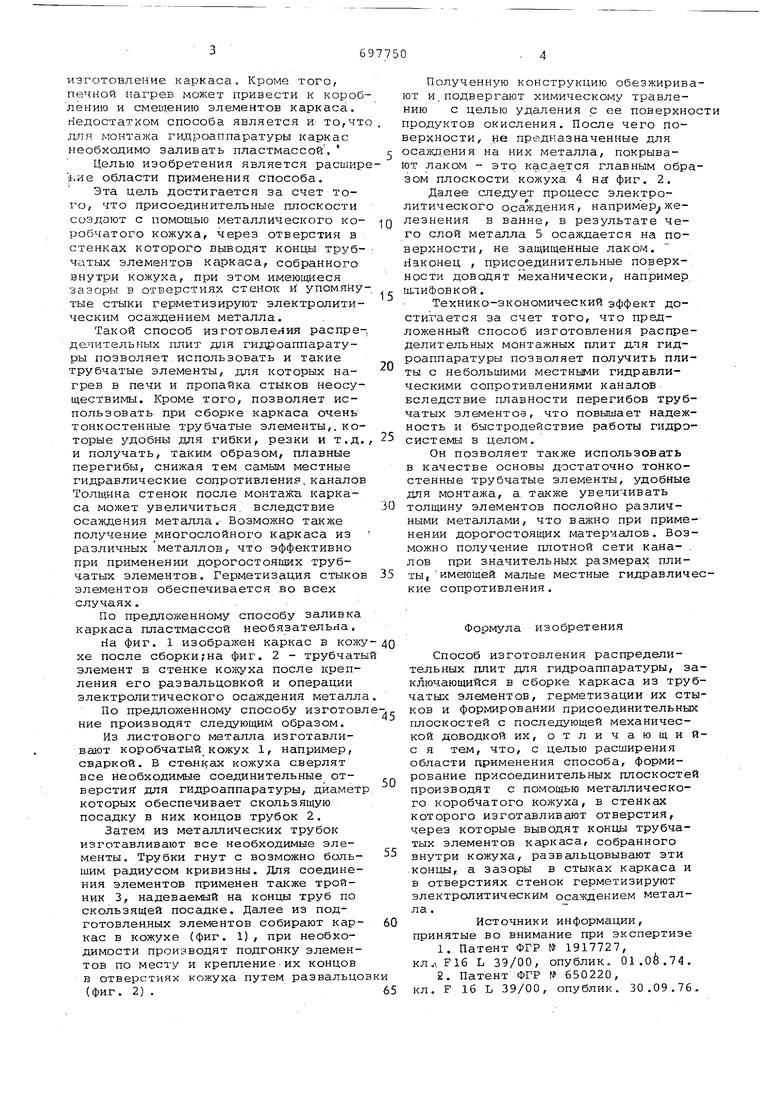

Изобретение относится к области узлов и деталей машин, а точнее к соединениям гидравлической аппарату ры. Изобретение наиболее эффективно может быть использовано при монтаже различной гидравлической аппаратуры в случае повышенных требований к ка честву соединяющих каналов. Известен способ изготовления гид равлических распределительных плит, предназначенных для использования вгидравлических и пневматических системах (1. Плиту собирают из нескольких пластин пластика или резины, имеющих по всей площади сквозные каналы. Ме ду пластинами устанавливают металли ческие листы, соединяемые с поверхностью пластинкклеем. необходимую комбинацию соединений, соответствую щих собираемой схеме, получают за счет выполнения отверстий в металлических листах. В собранном виде пакет листов имеет верхнюю металлическую крынку, на которой крепится аппаратура, и нижнюю металлическую крышку, имеющ,ю отверстия для подво да и отвода рабочей среды. В целях повышения прочности собранный пакет стягивают болтами. Однако такой способ иэготов.ггенич плит требует специально изготоз.ченного комплекта пластиковых п-пастин; . Применение склеенных п.пастнкових пластин при высоких рабочих давлениях нежелательно. ..Каналы имеют большие гидравлические сопрст1-;в.псг5мя . Наиболее близким по технической сущности к предложенному является с.пособ 2 , , по которому гилрав.пи 1аскую распределите.пьную плиту изготавливают на основе каркаса, который состоит из трубчатых элементов. 3 местах стыков элементов каркаса устанав.ш вают кольца из припоя, i при нагреве каркаса в печи Е среде эащз-ттнсло газа, производят пропаивание стыков трубчатых элементов. Затем каркас заливают пластмассой механически. Недостатком этого ления плиты яв.пяется. его применения, так как элементы каркаса дол.жны .лены из материала, способнспо выдержать нагрев в печи и прсмтаичл а стенки этих элеме -:тоя . икл значительную то.гащну, -.:то -j.-rrpx.. i изготовление каркаса. Кроме того, печ.ной нагрев может привести к коро лению и смеш,ению элементов каркаса. Недостатком способа является и то,чт для монтажа гидроаппаратуры каркас необходимо заливать пластмассой . ° Целью изобретения является расшир f.ae области применения способа. Эта цель достигается за счет того, что присоединительные штоскости создают с помощью металлического ко робчатого кожуха, через отверстия в стенках которого выводят концы труб чатых элементов каркаса, собранного внутри кожуха, при этом имеющееся зазоры в отверстиях стенок и упомяну тые стыки герметизируют электролити ческим осаждением металла. Такой способ изготовления распре делительных плит для гидроаппаратуры позволяет,использовать и такие трубчатые элементы, для которых нагрев в печи и пропайка стыков неосу ществимы. Кроме того, позволяет использовать при сборке каркаса очень тонкостенные трубчатые элементы,, ко торые удобны для гибки, резки и т.д и получать, таким образом, плавные перегибы, снижая тем самым местные гидравлические сопротивления , канало Толйина стенок после монтажга каркаса молсет увеличиться, вследствие осажден.ия металла. Возможно также получение многослойного каркаса из различных металлов, что эффективно при применении дорогостоящих трубчатых элементов. Герметизация стыко элементов обеспечивается во всех случаях. По предложенному способу заливка каркаса пластмассой необязательна. На фиг. 1 изображен каркас в кож хе после сборки;на фиг. 2 - трубчат элемент в стенке кожуха после крепления его развальцовкой и операции электролитического осаждения металл По предложенному способу изготов ние производят следующим образом. Из листового металла изготавливают коробчатый кожух 1, например, свдркой. В стенках кожуха сверлят все необходимые соединительные отверстия: для гидроаппаратуры, диамет которых обеспечивает скользящую посадку в них концов трубок 2. Затем из металлических трубок изготавливают все необходимые элементы. Трубки гнут с возможно большим радиусом кривизны. Для соединения элементов применен также тройник 3, надеваемый на концы труб по скользящей посадке. Далее из подготовленных элементов собирают каркас в кожухе (фиг. 1), при необходимости производят подгонку элементов по месту и крепление-их концов в отверстиях путем развальцо (фиг. 2). Полученную конструкцию обезжиривают и,подвергают химическому травлению с целью удаления с ее поверхности родуктов окисления. После чего поерхности, не предназначенные для сажд.ения на них металла, покрыват лаком - это касается главным образом плоскости кожуха 4 на фиг. 2. Далее следует процесс электролитического осаждения, например железнения в ванне, в результате чего слой металла 5 осаждается на поверхности, не защищенные лаком. Наконец , присоединительные поверхности доводят механически, например шлифовкой. Технико-экономический эффект достигается за счет того, что предложенный способ изготовления распределительных монтажных плит для гидроаппаратуры позволяет получить плиты с небольшими местньми гидравлическими сопротивлениями каналов вследствие плавности перегибов трубчатых элементов, что повышает надежность и быстродействие работы гидросистемы в целом. Он позволяет также использовать в качестве основы достаточно тонкостенные трубчатые элементы, удобные для монтажа, а. также увепичивать толщину элементов послойно различными металлами, что важно при применении дорогостоящих материалов. Возможно получение плотной сети кана- . лов при значительных размерах плиты, имеющей малые местные гидравлические сопротивления, Формула изобретения Способ изготовления распределительных плит для гидроаппаратуры, заключающийся в сборке каркаса из трубчатых элементов, герметизации их стыков и формировании присоединительных плоскостей с последующей механической доводкой их, отличающийс я тем, что, с целью расширения области применения способа, формирование присоединительных плоскостей производят с помощью металлического коробчатого кожуха, в стенках которого изготавливают отверстия, через которые выводят концы трубчатых элементов каркаса, собранного внутри кожуха, развальцовывают эти КОНЦЫ, а зазоры в стыках каркаса и в отверстиях стенок герметизируют электролитическим осаждением металла . Источники информации, принятые во внимание при экспертизе 1.Патент ФГР № 1917727, кл, F16 L 39/00, опублик. 01.0.74. 2.Патент ФГР № 650220, кл, F 16 L 39/00, опублик. 30.09.76.

Авторы

Даты

1979-11-15—Публикация

1978-06-21—Подача