Изобретение относится к способу изготовления трубопровода для текучей среды, в котором несколько труб навивают параллельно вдоль соответствующих винтовых линий, по меньшей мере на одном конце крепят присоединительный элемент и заделывают трубы в пластик. Кроме того, изобретение относится к трубопроводу для текучей среды с несколькими параллельными трубами, проходящими вдоль соответствующих винтовых линий и имеющими по меньшей мере на одном конце общий присоединительный элемент, причем трубы заделаны в пластик.

Такой трубопровод известен из патентного документа WO 2004/046601 Аl. Проход текучей среды обеспечен суммой поперечных сечений всех труб. За счет того, что трубы проходят вдоль винтовой линии, трубопровод обладает определенной гибкостью.

Такие трубопроводы хорошо подходят для транспортировки текучих сред под высоким давлением и, при необходимости, с высокой температурой в технических условиях, когда присутствуют сильные вибрации и агрессивные условия окружающей среды. Примеры использования включают передвижные холодильные установки, в частности автомобильные СO2-кондиционеры. При таком применении по соображениям монтажа желательно, чтобы трубопровод имел определенную гибкость, и в то же время не ослаблялся из-за этого.

Однако производство таких трубопроводов требует определенных затрат. В частности, это касается операции заделки в пластик. Как правило, при этом трубы приходится стабилизировать изнутри, чтобы при заделке они не были повреждены.

В основе изобретения лежит задача обеспечить простоту изготовления.

При вышеуказанном способе эта задача решается за счет того, что в качестве пластика применяют жидкий силиконовый каучук.

Жидкие силиконовые каучуки представляют собой пластики, обладающие в данном применении значительными преимуществами по сравнению с обычным силиконовым каучуком и другими полимерными материалами, например термопластами, эластомерами и термопластичными эластомерами. Речь при этом идет о высокоэластичных высокотемпературных двухкомпонентных пластиках, которые твердеют только при соединении двух низковязких компонентов с поглощением тепла. Чтобы достичь достаточного сцепления отвержденного жидкого силиконового каучука с поверхностями труб, никакой специальной предварительной обработки поверхностей труб не требуется. Это сцепление сохраняется даже при относительных удлинениях более 100%. Жидкие силиконовые каучуки предлагаются, например, под следующими названиями: Dow Corning SILASTIC LSR (Доу Корнинг СИЛАСТИК ЛСР), Wacker ELASTOSIL LR (Вакер ЭЛАСТОСИЛ ЛР) и GE-Bayer Silopren LSR (ДжиИ-Байер Силопрен).

Жидкий силиконовый каучук наносят на трубы преимущественно способом литья под давлением. В этом способе преимущества жидкого силиконового каучука проявляются в особой мере. Это объясняется тем, что жидкий силиконовый каучук, точнее - предварительно смешанные компоненты жидкого силиконового каучука, можно ввести в пресс-форму для литья при сравнительно низком давлении. Как правило, при этом достаточными являются относительно низкие давления впрыска, не более 50 бар. В случае обычных пластиков часто бывают необходимы давления в несколько сотен бар, при этом трубы приходится стабилизировать изнутри.

Предпочтительно, трубы укладывают в пресс-форму для литья под давлением и через охлажденный впускной канал вводят в нее смесь компонентов жидкого силиконового каучука. Этот способ позволяет предотвратить увеличение вязкости смешанных компонентов в литнике, что могло бы привести к закупоркам. Кроме того, как правило, готовый трубопровод можно вынуть из пресс-формы без приливов.

Перед укладкой в пресс-форму трубы предпочтительно нагревают. Жидкий силиконовый каучук отверждается с поглощением тепла. Если подвести достаточное количество тепла, отверждение можно ускорить. При достаточном подводе тепла отверждение происходит так быстро, что в процессе изготовления можно достичь коротких производственных циклов в диапазоне нескольких секунд. Нагревание труб до температуры в диапазоне примерно от 150 до 200°С также приводит к тому, что улучшается сцепление жидкого силиконового каучука с трубами.

Альтернативно или дополнительно можно нагревать пресс-форму. Это также ведет к ускорению процесса отверждения.

Задача для трубопровода вышеуказанного типа решается за счет того, что пластик представляет собой отвержденный жидкий силиконовый каучук.

Как было сказано выше, отвержденный жидкий силиконовый каучук является высокоэластичным и стойким к высоким температурам пластиком. Его получают в виде двухкомпонентного пластика, причем оба компонента в отдельности, а в течение определенного времени и при смешивании, имеют низкую вязкость, то есть в значительной степени являются текучими. Они отверждаются с поглощением тепла только при соединении друг с другом и при этом великолепно соединяются с трубами.

Отвержденный жидкий силиконовый каучук предпочтительно покрывает соединение между трубами и присоединительным элементом. Благодаря этому также надежно защищаются от коррозионного разрушения стыки в месте соединения труб с присоединительным элементом.

Предпочтительно, между трубами имеется промежуток, в котором находится отвержденный жидкий силиконовый каучук. Благодаря этому при эксплуатации предотвращается взаимное истирание отдельных труб. Это истирание могло бы привести к повреждению труб.

Предпочтительно, отвержденный жидкий силиконовый каучук окружает полость внутри ограниченного трубами внутреннего пространства. Таким образом, трубы в радиальном направлении покрыты жидким силиконовым каучуком как изнутри, так и снаружи. Несмотря на это, внутри трубопровода имеется полость, в которой отвержденный жидкий силиконовый каучук отсутствует. Наряду с экономией в отношении массы, такая конструкция имеет то преимущество, что через эту полость можно провести другие линии, например электрические провода.

Предпочтительно, присоединительный элемент расположен за пределами продольной оси винтовой линии. Это позволяет при изготовлении трубопровода установить сердечник для формирования полости. В этом случае присоединительный элемент не мешает перемещениям сердечника при его введении и извлечении.

Предпочтительно, концы труб выдаются тангенциально к винтовой линии. В этом случае трубы в конце винтовой линии не приходится гнуть, они идут дальше, по существу, прямо.

В альтернативном варианте может быть предусмотрено, что концы труб изогнуты параллельно продольной оси винтовой линии. В этом случае можно применять присоединительный элемент, который отходит от трубопровода, по существу, по прямой.

Предпочтительно, присоединительный элемент имеет опорную плиту со сквозными отверстиями, в которые вставлены концы труб. Этот относительно простой вариант соединения труб с присоединительным элементом одновременно обеспечивает герметичность соединения.

Предпочтительно, опорная плита вместе с кожухом ограничивает соединительный отсек, причем в кожухе имеется отверстие. Позже к отверстию можно присоединить другой трубопровод или штуцер для отвода или подвода текучей среды. Плиту и кожух можно изготовить отдельно, а затем соединить их. Плиту и кожух можно также выполнить как единое целое.

Предпочтительно, концы труб соединены с опорной плитой посредством паяного или сварного соединения. С одной стороны, паяное или сварное соединение обеспечивает достаточную механическую прочность. С другой стороны, благодаря такому соединению достигается достаточная герметичность.

Предпочтительно, присоединительный элемент на обращенном к трубам конце имеет кольцевую выемку, в которую заходит отвержденный жидкий силиконовый каучук. За счет этого создается, по существу, соединение с геометрическим замыканием между жидким силиконовым каучуком и присоединительным элементом. В еще большей степени улучшается защита от коррозии соединений между трубами и присоединительным элементом.

Предпочтительно, присоединительный элемент имеет выступ, который выдается в огибаемое винтовой линией пространство. При этом выступ можно выполнить либо как одно целое с присоединительным элементом, либо в виде отдельной детали, прикрепляемой, например, к опорной плите. За счет такой конструкции разгружается концевой участок труб. Наибольшие напряжения в отдельных трубах после навивания и соединения с присоединительным элементом возникают, во-первых, из-за механических деформаций на переходе от спиральной структуры к аксиальным концам труб, во-вторых, из-за термической нагрузки в районе впаиваемых и ввариваемых в опорную плиту деталей. Посредством выступа эти статически "предварительно нагруженные" участки труб можно отделить от мест, которые могут нагружаться при монтаже или эксплуатации, например испытывать динамическую нагрузку вследствие вибрации. Благодаря выступу также снижается риск разрыва трубопровода.

При этом предпочтительно, чтобы выступ имел длину, по меньшей мере, соответствующую диаметру винтовой линии. Точнее, эта длина соответствует, по меньшей мере, внутреннему диаметру, который остается свободным от проложенных по винтовой линии труб. Имея такую длину, выступ может проявить достаточную защитную функцию.

Предпочтительно, выступ выполнен с коническим концом. Таким образом, он сужается к своему свободному концу. За счет этого радиальный зазор между выступом и трубами к свободному концу выступа увеличивается, поэтому обеспечивается определенная гибкость трубопровода, в том числе в районе выступа, причем в этом случае слишком большие нагрузки из-за напряжений не возникают.

Предпочтительно, между выступом и трубами в радиальном направлении предусмотрен зазор, заполненный отвержденным жидким силиконовым каучуком. За счет этого также улучшается опорная функция выступа, в то же время сохраняется гибкость трубопровода.

Альтернативно или дополнительно может быть предусмотрено, что присоединительный элемент имеет выступающий в сторону труб кольцевой бортик, охватывающий на конечном участке винтовую линию. Таким образом, бортик образует своего рода "колпачок", охватывающий конечный участок трубопровода. Между этим колпачком и наружными сторонами труб также может быть предусмотрен заполненный жидким силиконовым каучуком радиальный зазор. Дополнительно достигается еще лучшая защита мест соединений между трубами и присоединительным элементом по отношению к внешним воздействиям.

Далее изобретение раскрывается на основании предпочтительных примеров реализации и сопровождается чертежами. На чертежах показано следующее:

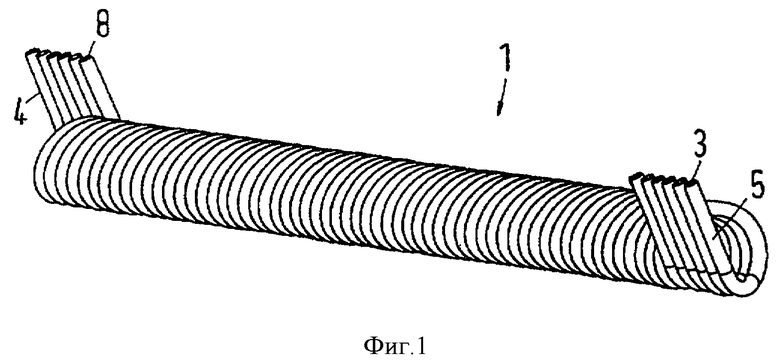

Фиг.1 - схематичное изображение трубопровода для текучей среды с радиально направленными концами труб.

Фиг.2 - трубопровод в соответствии с фиг.1 с присоединительным элементом на обоих концах.

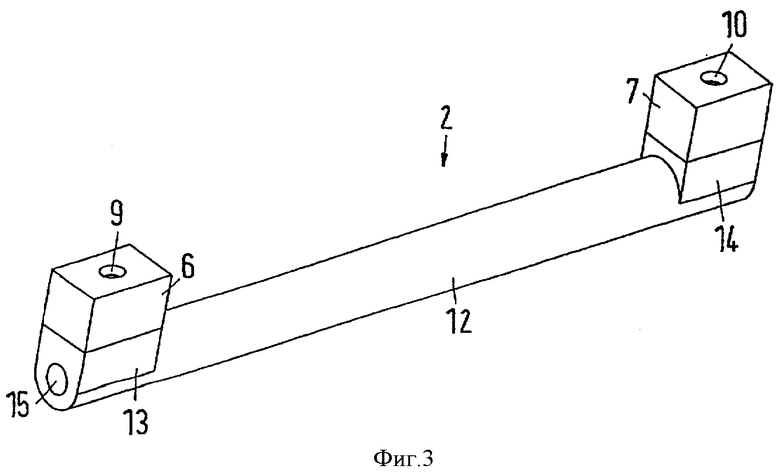

Фиг.3 - трубопровод в соответствии с фиг.2 после заливки жидким силиконовым каучуком.

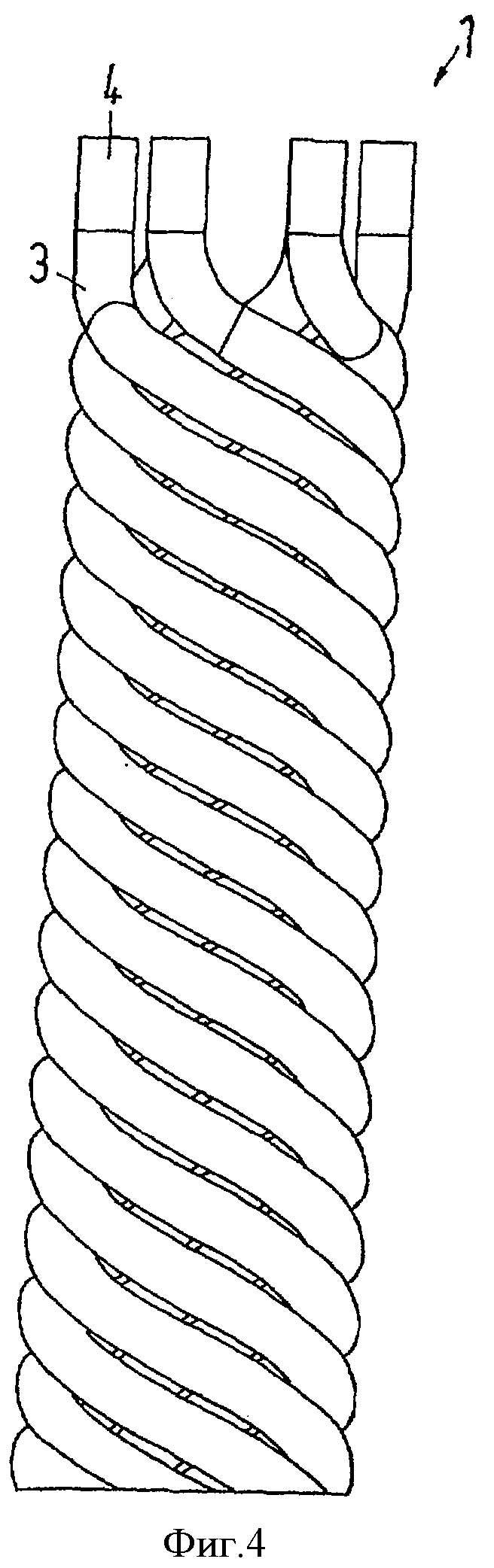

Фиг.4 - немного измененный вариант пучка труб с аксиально-направленными концами труб.

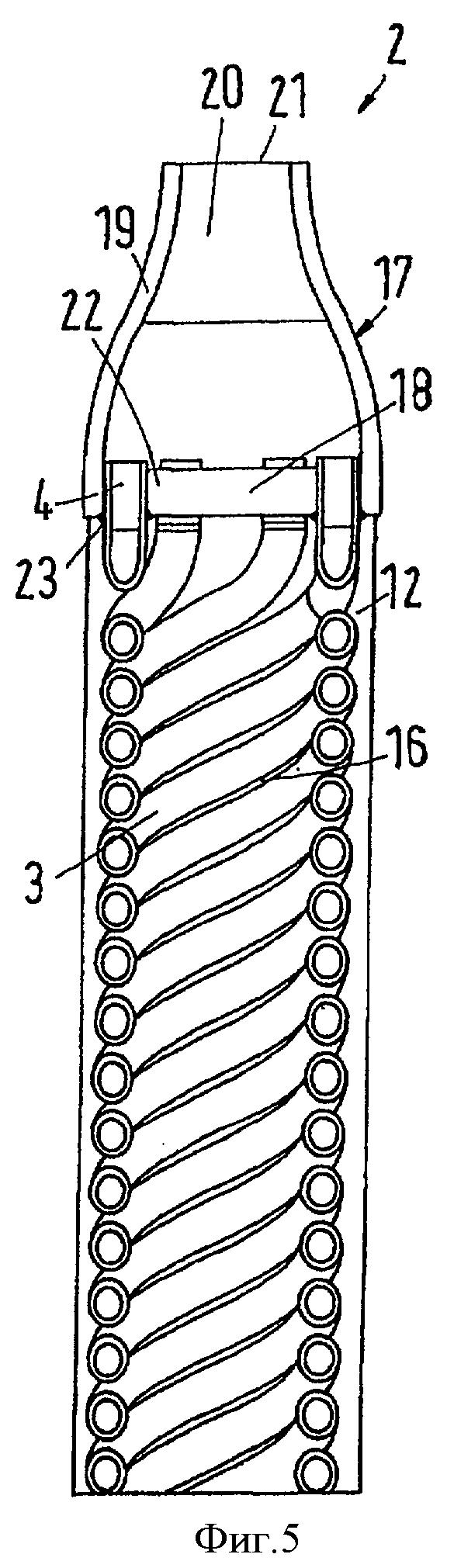

Фиг.5 - осевой разрез трубопровода, соответствующего фиг.4, с присоединительным элементом и сплошной заливкой пластиком.

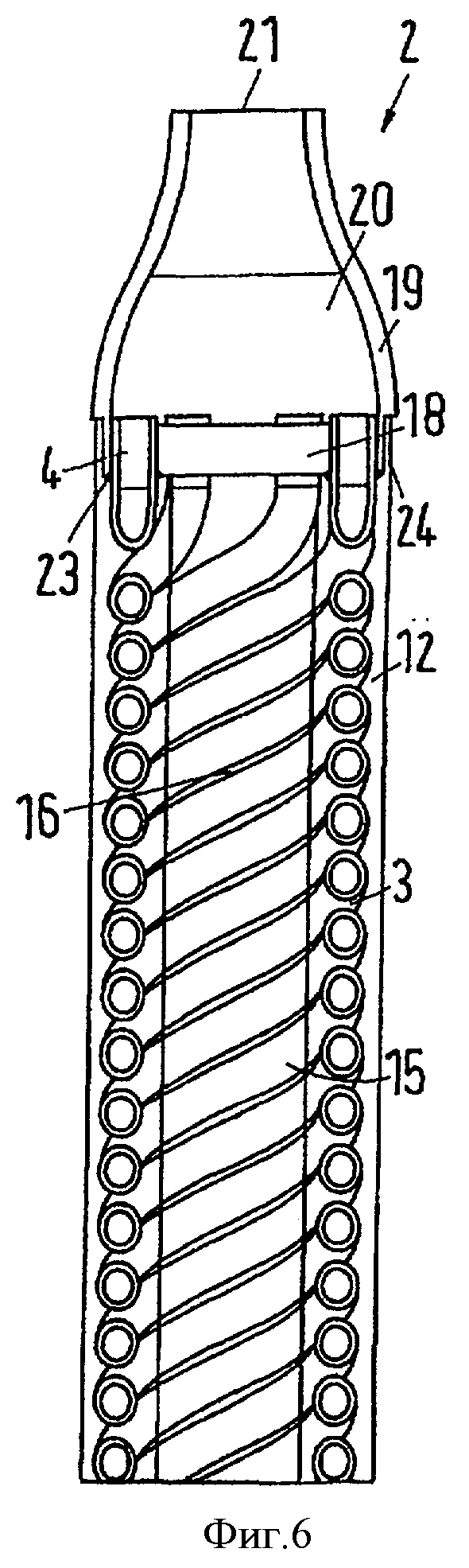

Фиг.6 - измененный по сравнению с фиг.5 вариант с полостью внутри жидкого силиконового каучука.

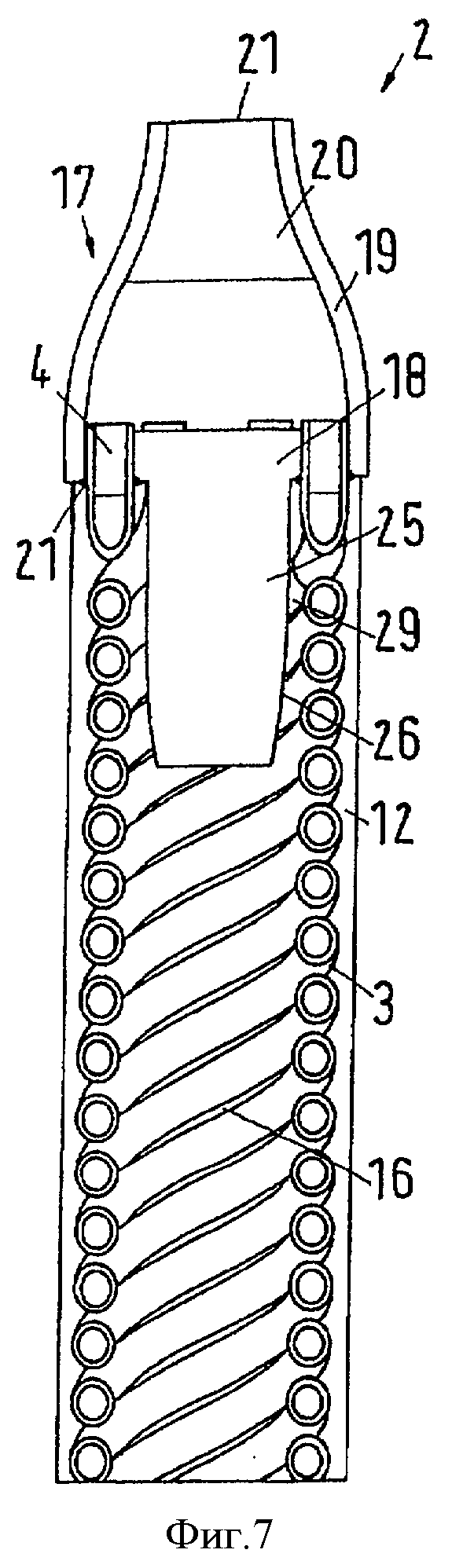

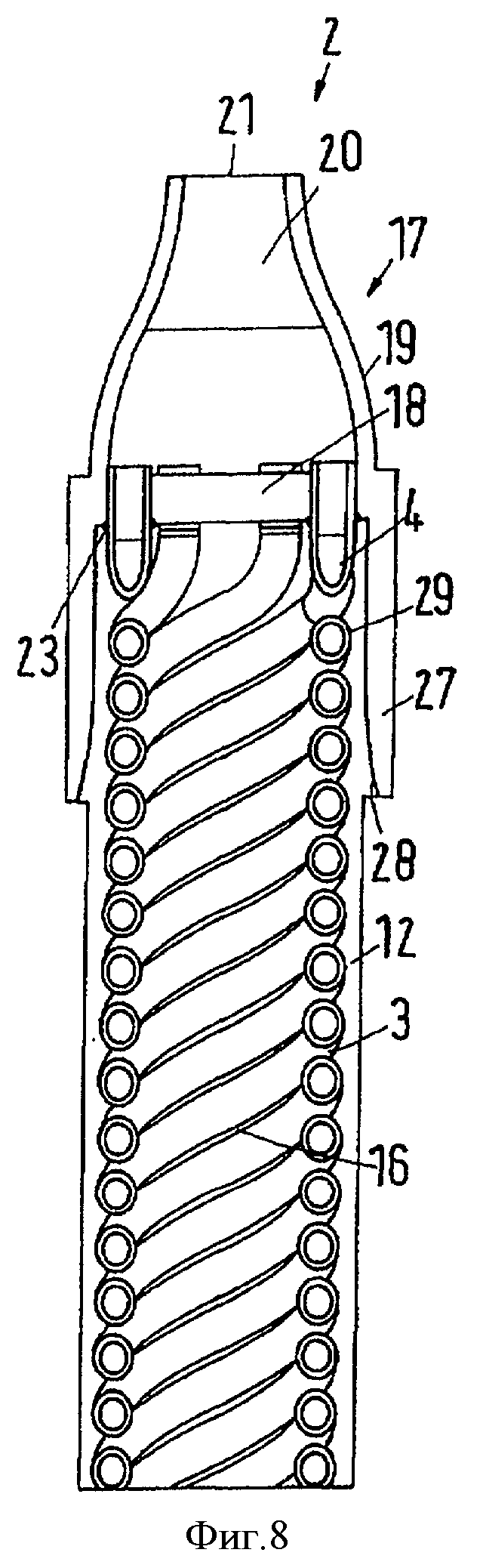

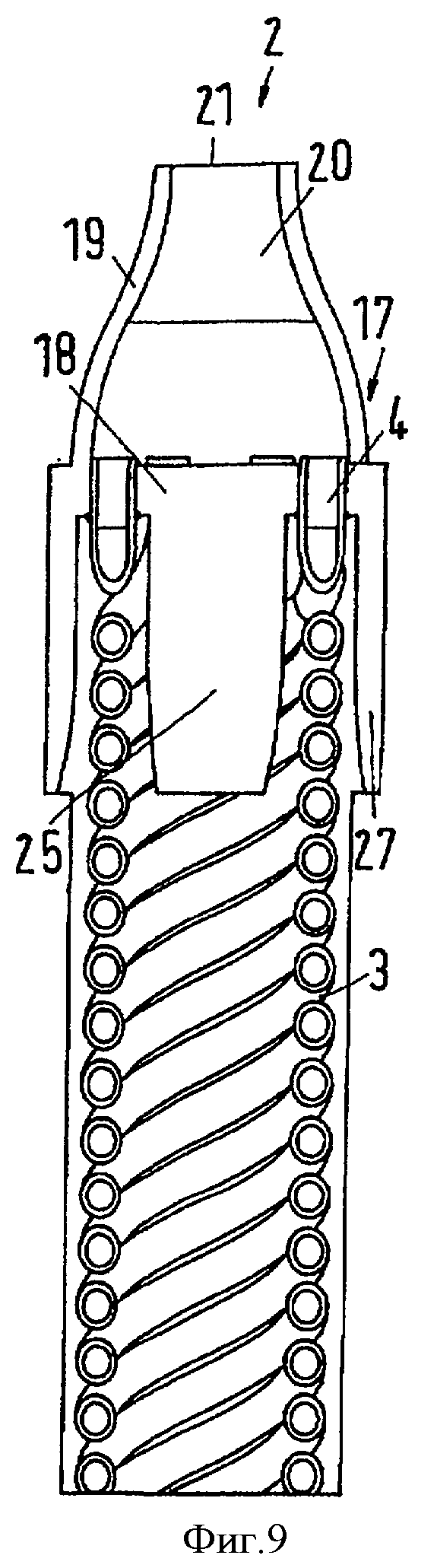

Фиг.7 - вариант исполнения трубопровода, соответствующего фиг.5. Фиг.8 - второй вариант исполнения трубопровода, соответствующего фиг.5. Фиг.9 - третий вариант исполнения трубопровода, соответствующего фиг.5. Фиг.10 - схематичное изображение литьевой машины.

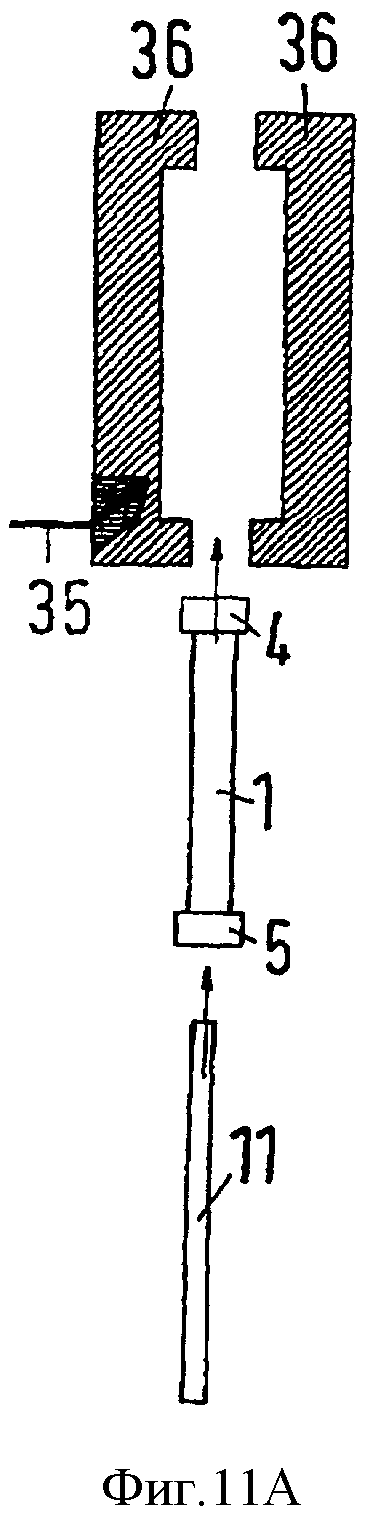

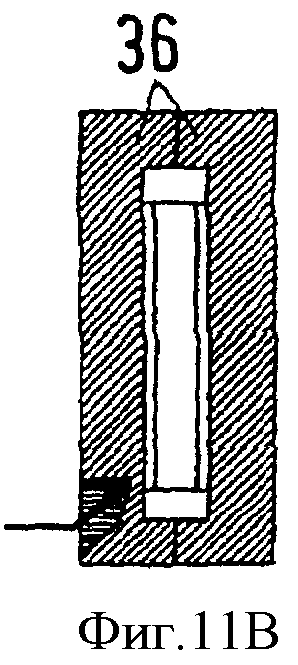

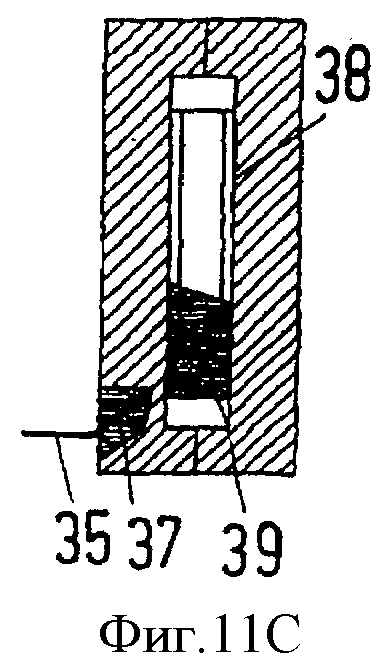

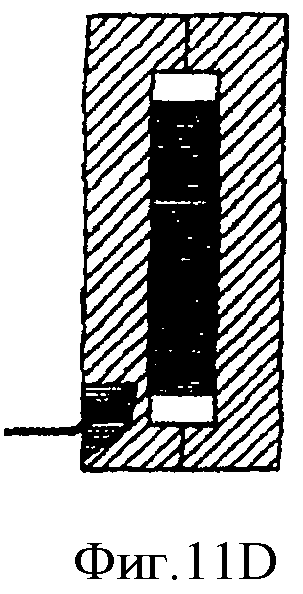

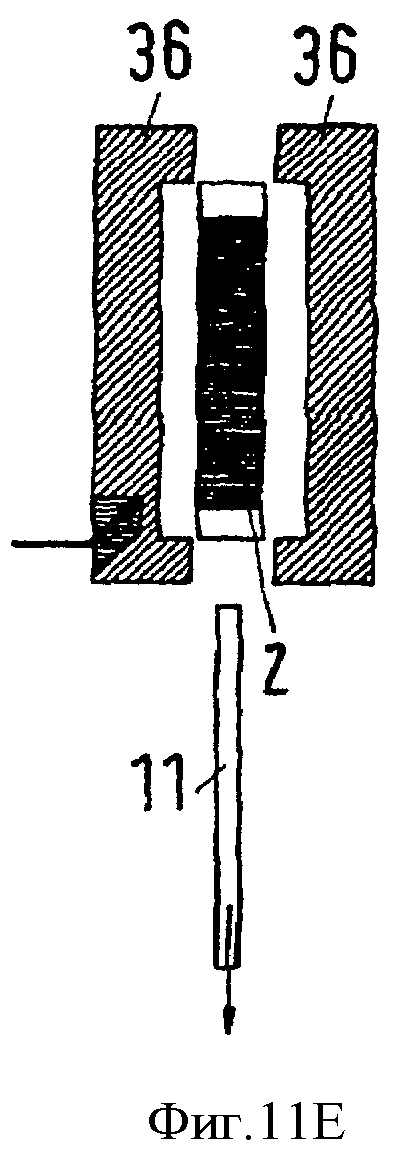

Фиг.11 - различные технологические операции по изготовлению трубопровода для текучей среды.

На фиг.1 показана трубчатая спираль 1 трубопровода 2 для текучей среды. Трубчатая спираль 1 состоит из нескольких, в данном примере из шести, труб 3. Каждая труба 3 навивается вдоль винтовой линии. При этом все трубы 3 идут параллельно, так что шаг винтовой линии соответствует сумме диаметров шести труб 3.

Трубы 3 имеют концы 4, 5, выступающие тангенциально относительно трубчатой спирали 1. Иначе говоря, концы 4, 5 труб 3 расположены параллельно первой плоскости и перпендикулярно второй плоскости, которые проходят через ось трубчатой спирали 1. В итоге это дает небольшую конструктивную длину трубчатой спирали 1 с концами 4, 5. Вместо чисто тангенциальной направленности концов 3 труб концы 3 труб могут быть согнуты под другим углом, например параллельно оси трубчатой спирали 1, если это предпочтительно при определенных условиях монтажа.

На фиг.2 трубчатая спираль 1 показана перед укладкой в литьевую форму. На обоих концах 4, 5 труб расположены присоединительные элементы 6, 7. Присоединительные элементы 6, 7 можно соответствующим образом соединить с концами 4, 5 труб 3, например, посредством пайки, сварки, склейки или других способов.

Присоединительные элементы 6, 7 предназначены для того, чтобы объединить отверстия 8 концов 4, 5 труб в общее соединение для текучей среды. Для этого в присоединительном элементе 6 имеется отверстие 9, а в присоединительном элементе 7 - отверстие 10, в последующем эти отверстия можно использовать для соединения трубопровода 2 с другими элементами.

Перед укладкой в литьевую форму в трубчатую спираль 1 вставляют сердечник 11, задача которого заключается в том, чтобы во время литья под давлением создать полость внутри трубчатой спирали 1. При этом между сердечником 11 и трубчатой спиралью со всех сторон должен быть зазор, чтобы трубы 3 трубчатой спирали 1 можно было полностью покрыть пластиком.

На фиг.3 показан трубопровод 2 после литья под давлением. Вся трубчатая спираль 1 и концы 3, 4 труб окружены рубашкой 12 из отвержденного жидкого силиконового каучука. Рубашка 12 имеет отлитые под давлением выступы 13, 14, доходящие до присоединительных элементов 6, 7.

Здесь сердечник 11 из трубопровода 2 уже извлечен, так что трубопровод 2 имеет цилиндрическую полость 15.

В качестве жидкого силиконового каучука для рубашки 12 можно использовать, например, Dow Corning SILASTIC LSR (Доу Корнинг СИЛАСТИК ЛСР), Wacker ELASTOSIL LR (Вакер ЭЛАСТОСИЛ ЛР) и GE-Bayer Silopren LSR (ДжиИ-Байер Силопрен ЛСР).

Использование жидкого силиконового каучука дает то преимущество, что рубашка 12 высокоэластична и стойка к высоким температурам. Жидкий силиконовый каучук является двухкомпонентным пластиком. Два низковязких компонента этого пластика твердеют с поглощением тепла только при соединении друг с другом. Если перед помещением трубчатой спирали 1 в пресс-форму нагреть трубчатую спираль 1 и/или пресс-форму, то процесс отверждения в пресс-форме происходит так быстро, что можно осуществлять производственные операции небольшой продолжительности. При этом можно достичь отверждения в течение нескольких секунд.

Низковязкие компоненты жидкого силиконового каучука позволяют подавать в пресс-форму смесь двух компонентов при сравнительной низком давлении в несколько бар. Соответственно, трубы 3, предпочтительно металлические, не нужно поддерживать изнутри. Трубы могут оставаться относительно тонкостенными, без опасения, что при литье под давлением они деформируются.

Как показано на фиг.3, пластиком заливают не только трубы 3, но и закрепленные на трубах 3 присоединительные элементы 6, 7. За счет этого также надежно защищаются от коррозионного разрушения стыки в месте соединения труб 3 с присоединительными элементами 6, 7.

На фиг.4 изображен модифицированный вариант реализации трубчатой спирали 1, в этом варианте концы 3 изогнуты параллельно оси трубчатой спирали 1. Здесь речь идет также о шести трубах 3. На фиг.4 средние трубы изображены так, что две трубы перекрывают две другие трубы, поэтому видны только четыре конца 4 труб 3.

Второй конец трубчатой спирали 1 можно выполнить точно так же, как изображенный конец. Второй конец трубчатой спирали 1 можно выполнить и так, как раскрыто, например, в связи с фиг.1.

На фиг.5 показан разрез трубопровода 2 с трубчатой спиралью 1, соответствующей фиг.4. Чтобы были видны трубы 3, пластик рубашки 12 изображен, по существу, прозрачным.

Между трубами 3 имеется промежуток 16, также заполненный жидким силиконовым каучуком рубашки 12. Изображенные готовые трубопроводы, в общем, выполнены с отвержденным жидким силиконовым каучуком. Жидкий силиконовый каучук предотвращает трение труб 3 друг о друга, если трубопровод 2 может подвергаться вибрациям. В варианте согласно фиг.5 полость 15 не предусмотрена. Жидкий силиконовый каучук в данном случае не только охватывает трубы 3 в виде рубашки, но и полностью заполняет внутреннее пространство.

По сравнению с изображенными на фиг.2 и 3 трубопроводами присоединительный элемент 17 трубопровода 2 имеет измененную форму. Присоединительный элемент 17 имеет опорную плиту 18, которая вместе с кожухом 19 образует соединительный отсек 20. В кожухе 19 имеется отверстие 21, выходящее в соединительный отсек 20.

В опорной плите 18 для каждого конца 4 труб 3 имеется по сквозному отверстию 22. Конец 4 проходит через сквозное отверстие 22 и посредством паяного или сварного шва 23 соединен с опорной плитой 18. При этом паяный или сварной шов 23 выполняет две задачи. Во-первых, он механически фиксирует на опорной плите 18 концы 4 труб 3. Во-вторых, он герметизирует соединительный отсек 20 относительно трубчатой спирали 1.

Так как соединение между концами 4 и опорной плитой 18 выполняют до изготовления рубашки 12 из жидкого силиконового каучука, рубашкой 12 из жидкого силиконового каучука покрыты также паяные или сварные швы 23. Благодаря этому предотвращается возможная коррозия паяного или сварного шва 23 из-за внешних воздействий.

На фиг.6 показано немного измененное конструктивное исполнение трубопровода 2. Одни и те же детали обозначены одинаковыми номерами. Чтобы были видны трубы 3, жидкий силиконовый каучук рубашки 12 здесь также изображен "прозрачным".

В противоположность изображению, представленному на фиг.5, здесь снова предусмотрена полость 15, которая во время литья под давлением заполнялась сердечником 11. Однако видно, что трубы 3 как радиально внутри, так и радиально снаружи покрыты рубашкой 12 из отвержденного жидкого силиконового каучука. И здесь между трубами 3 предусмотрены промежутки, в которые проник отвержденный жидкий силиконовый каучук.

С той стороны, которая обращена к трубам 3, в кожухе 19 имеется кольцевая выемка 24. По существу, эта выемка 24 расположена в области опорной плиты 18. Если кожух 19 проходит через опорную плиту 18 дальше в сторону труб 3, то выемку 24 можно предусмотреть и в другом месте. Рубашка 12 заходит в выемку 24. За счет этого достигается еще лучшее уплотнение относительно паяных или сварных швов 23.

На фиг.7 показан вариант, похожий на вариант исполнения, представленный на фиг.5. Соответственно, одни и те же детали обозначены одинаковыми номерами. Здесь рубашка 12 из отвержденного жидкого силиконового каучука также изображена прозрачной. Эта рубашка полностью заполняет трубчатую спираль 1.

Присоединительный элемент 17 имеет выступ 25, заходящий внутрь трубчатой спирали 1 из труб 3 на расстояние, по меньшей мере, соответствующее внутреннему диаметру трубчатой спирали 1. Выступ 25, как показано, можно выполнить как единое целое с опорной плитой 18. Его можно выполнить также в виде отдельной детали, прикрепленной к опорной плите 18.

По всему своему периметру выступ 25 относительно труб 3 имеет зазор 29, этот зазор также заполнен отвержденным жидким силиконовым каучуком.

На своем конце выступ 25 имеет коническое сужение 26, здесь зазор относительно труб 3 увеличивается.

За счет такой конструкции разгружается концевой участок трубчатой спирали. Наибольшие напряжения в отдельных металлических трубах 3 возникают после навивки и фиксации концов 4 на присоединительном элементе 17. Во-первых, напряжения возникают на переходе от спиральной структуры к аксиальным концам 4, причем в основном из-за механической деформации. Во-вторых, они возникают в точках крепления концов 4 труб в опорной плите 18, причем в основном из-за термической нагрузки.

Посредством выступа 25 эти статически "предварительно нагруженные" участки трубопровода 2 можно отделить от мест, которые могут динамически нагружаться при эксплуатации, в частности вследствие вибраций. Благодаря этому этого снижается опасность разрыва трубопровода.

Радиальный зазор 29 между трубами 3 и выступом 25, а также конический конец 26 обеспечивают определенную гибкость трубопровода 2, в том числе, в районе выступа 25, причем без возникновения слишком больших нагрузок по напряжению.

На фиг.8 показана измененная по сравнению с фиг.7 конструкция присоединительного элемента 17. Одинаковые детали и детали, выполняющие одни и те же функции, обозначены теми же номерами, что и на фиг.7. Здесь рубашка 12 из отвержденного жидкого силиконового каучука также изображена прозрачной,

Присоединительный элемент 17 имеет кольцевой бортик 27 в виде колпачка, охватывающий трубы 3 в районе их концов. На своем открытом конце бортик 27 имеет расширение 28 диаметра. Между бортиком 27 и трубами 3 или их концами 4 имеется радиальный зазор 29. Рубашка 12 заходит в зазор 29.

Бортик 27 также проходит в аксиальном направлении трубопровода 2, по меньшей мере, на расстояние, соответствующее наружному диаметру трубчатой спирали 1. Принцип действия, в сущности, такой же, как в случае выступа 25. Дополнительно получается еще лучшая защита паяного или сварного шва 23 от внешних воздействий.

На фиг.9 показан вариант, в котором скомбинированы особенности присоединительных элементов, представленных на фиг.7 и 8. Присоединительный элемент 17 имеет как выступ 25, так и кольцевой бортик 27. За счет этого концы 4 труб 3 закрепляются еще лучше.

На фиг.10 схематично изображена машина 30 для литья под давлением, предназначенная для заделки трубчатой спирали 1 из труб в рубашку 12. Два компонента А, В из двух резервуаров 31, 32 подают в смеситель 33. При необходимости в смеситель 33 можно также подавать краску 34. Смешанные компоненты А, В по трубопроводу подают в пресс-форму 36 для литья под давлением. Пресс-форму для литья под давлением называют также "литьевой формой". Пресс-форма 36 для литья под давлением имеет соединительный элемент 37, которым оканчивается трубопровод 35. Соединительный элемент 37 охлажден. За счет этого предотвращается увеличение вязкости смеси двух компонентов А, В и отверждение смеси уже в соединительном элементе 37. При этом, пресс-форма 36 для литья под давлением предварительно нагрета. Перед укладкой трубчатую спираль 1 можно нагреть, например, до температуры в диапазоне от 150 до 200°С. За счет подвода тепла к смешанным компонентам жидкого силиконового каучука достигают очень быстрого отверждения в полости 38 пресс-формы 36. За счет охлаждения соединительного элемента 37 литое изделие в виде трубопровода 2 можно изготовить практически без прилива.

На фиг.11 схематично изображены отдельные технологические операции по изготовлению трубопровода для текучей среды. Одинаковые детали обозначены теми же номерами, как и на фиг.1-10.

Открывают пресс-форму 36 для литья под давлением (фиг.11а). Трубчатую спираль 1 из труб с присоединительными элементами 4, 5 и, при необходимости, с сердечником 11 укладывают в пресс-форму 36 для литья под давлением, и закрывают пресс-форму 36 (фиг.11b). После этого по трубопроводу 35 через охлажденный соединительный элемент 37 подают жидкий силиконовый каучук 39 (фиг.11с). Сразу же после заполнения полости 38 (фиг.11а) за счет подвода тепла и/или с истечением времени жидкий силиконовый каучук 39 отверждается. Как только жидкий силиконовый каучук 39 отвердел, пресс-форму 36 открывают, при этом из нее можно вынуть готовый трубопровод 2 (фиг.11е). При необходимости еще удаляют сердечник 11. Трубопровод 2 можно вынуть практически без прилива.

Изобретение относится к способу изготовления трубопровода для текучей среды. В способе изготовления трубопровода (2) для текучей среды, в котором несколько труб (3) навивают параллельно вдоль соответствующих винтовых линий, по меньшей мере на одном конце (4, 5) крепят присоединительный элемент (6, 7; 17) и заделывают трубы (3) в пластик, в качестве пластика применяют жидкий силиконовый каучук (12), при этом присоединительный элемент (17) имеет выступ (25), заходящий в ограниченное винтовой линией пространство. Изобретение также относится к трубопроводу для текучей среды. 2 н. и 18 з.п. ф-лы, 11 ил.

1. Способ изготовления трубопровода (2) для текучей среды, в котором несколько труб (3) навивают параллельно вдоль соответствующих винтовых линий, по меньшей мере, на одном конце (4, 5) крепят присоединительный элемент (6, 7; 17) и заделывают трубы (3) в пластик, отличающийся тем, что в качестве пластика применяют жидкий силиконовый каучук (12), при этом присоединительный элемент (17) имеет выступ (25), заходящий в ограниченное винтовой линией пространство.

2. Способ по п.1, отличающийся тем, что жидкий силиконовый каучук (12) наносят на трубы (3) способом литья под давлением.

3. Способ по п.2, отличающийся тем, что трубы (3) помещают в пресс-форму (36) для литья под давлением и по охлажденному впускному каналу (37) в пресс-форму (36) для литья под давлением вводят жидкий силиконовый каучук (12).

4. Способ по п.3, отличающийся тем, что трубы (3) перед помещением в пресс-форму (36) для литья под давлением нагревают.

5. Способ по любому из пп.3 и 4, отличающийся тем, что пресс-форму (36) для литья под давлением нагревают.

6. Трубопровод (2) для текучей среды с несколькими трубами (3), навитыми параллельно вдоль соответствующих винтовых линий и имеющими, по меньшей мере, на одном конце (4, 5) общий присоединительный элемент (6, 7; 17), причем трубы (3) заделаны в пластик, отличающийся тем, что пластик представляет собой отвержденный жидкий силиконовый каучук (12), при этом присоединительный элемент (17) имеет выступ (25), заходящий в ограниченное винтовой линией пространство.

7. Трубопровод для текучей среды по п.6, отличающийся тем, что отвержденный жидкий силиконовый каучук (12) покрывает соединение (23) между трубами (3) и присоединительным элементом (17).

8. Трубопровод для текучей среды по п.6, отличающийся тем, что между трубами (3) имеется промежуток (16), в котором находится отвержденный жидкий силиконовый каучук (12).

9. Трубопровод для текучей среды по п.6, отличающийся тем, что отвержденный жидкий силиконовый каучук (12) окружает полость (15) внутри ограниченного трубами (3) внутреннего пространства.

10. Трубопровод для текучей среды по п.6, отличающийся тем, что присоединительный элемент (6, 7) находится вне продольной оси винтовой линии.

11. Трубопровод для текучей среды по п.10, отличающийся тем, что концы (4, 5) труб (3) выдаются тангенциально к винтовой линии.

12. Трубопровод для текучей среды по п.6, отличающийся тем, что концы (4) труб (3) изогнуты параллельно продольной оси винтовой линии.

13. Трубопровод для текучей среды по п.6, отличающийся тем, что присоединительный элемент (17) имеет опорную плиту (18) со сквозными отверстиями (22), в которые вставлены концы (4) труб (3).

14. Трубопровод для текучей среды по п.13, отличающийся тем, что опорная плита (18) с кожухом (19) ограничивает соединительный отсек (20), причем в кожухе (19) имеется отверстие (21).

15. Трубопровод для текучей среды по п.13, отличающийся тем, что концы (4) труб (3) соединены с опорной плитой (18) посредством паяного или сварного соединения (23).

16. Трубопровод для текучей среды по п.6, отличающийся тем, что присоединительный элемент (17) на своем обращенном к трубам (3) конце имеет кольцевую выемку (24), в которую заходит отвержденный жидкий силиконовый каучук (12).

17. Трубопровод для текучей среды по п.6, отличающийся тем, что выступ (25) имеет длину, по меньшей мере, соответствующую диаметру винтовой линии.

18. Трубопровод для текучей среды по п.6, отличающийся тем, что на своем конце (26) выступ (25) выполнен коническим.

19. Трубопровод для текучей среды по п.6, отличающийся тем, что между выступом (25) и трубами (3) предусмотрен радиальный зазор (29), заполненный отвержденным жидким силиконовым каучуком (12).

20. Трубопровод по любому из пп.6-19, отличающийся тем, что присоединительный элемент (17) имеет кольцевой бортик (27), выступающий в сторону труб (3) и охватывающий винтовую линию на конечном участке.

| WO 2004046601 A, 03.06.2004 | |||

| КЛАПАН ДЛЯ УПАКОВОЧНОГО КОНТЕЙНЕРА (ВАРИАНТЫ) | 1998 |

|

RU2198122C2 |

| Новый политехнический словарь под ред | |||

| А.Ю | |||

| Ишлинского, изд | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2010-04-10—Публикация

2005-10-29—Подача