причем группы технологических каналов одного назначения расположены внутри общего секторного объема с

чередованием в радиальном направлеНИИ поотношению к цилиндрическим стенкам твердого теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2014 |

|

RU2575592C1 |

| УСТРОЙСТВО (ЛОВУШКА) ДЛЯ УЛАВЛИВАНИЯ, ОХЛАЖДЕНИЯ И УДЕРЖАНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2070344C1 |

| УСТРОЙСТВО (ЛОВУШКА) ДЛЯ УЛАВЛИВАНИЯ, ОХЛАЖДЕНИЯ И УДЕРЖАНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2070345C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2018 |

|

RU2705536C1 |

| Блок теплообменной аппаратуры конвертора метана | 1981 |

|

SU971462A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2008 |

|

RU2383819C1 |

| Кожухотрубный каталитический реактор для проведения экзотермических процессов | 2017 |

|

RU2638987C1 |

| СИСТЕМА ГАЗОУДАЛЕНИЯ ИЗ ОБОРУДОВАНИЯ ПЕРВОГО КОНТУРА РЕАКТОРНОЙ УСТАНОВКИ ВОДО-ВОДЯНОГО ТИПА | 2004 |

|

RU2273897C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И МАЛОТОННАЖНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630472C1 |

| АТОМНЫЙ РЕАКТОР С АВАРИЙНОЙ САМОЗАЩИТОЙ | 2022 |

|

RU2805987C1 |

1. ЯДЕРНО-ХИМИЧЕСКАЯ УСТА- . НОВКА-для осуществления высокотемпературных технологических процес- , сов, например, в производстве синтетического аммиака, состоящая из высокотемпературного ядерного реактора, например, с графитовьм замедлителем, технологических агрегатов,; например, конвертора метана и подо-' гревателя парогазовой смеси, и технических средств для транспорта и i передачи 'высокотемпературного тепла из активной зоны к технологическим • агрегатам, отличаю щ'аяся^ тем, что, с целью повышения надежности работы установки путем сниже" ния давления в корпусе установки и теплотранспортных коммуникациях, технологические агрегаты размещены в общем с активной зоной, например, кйльцевом, метсшлическом корпусе .установки и выполнены в виде отдель ных секторных объемов, содержащих технологические каналы и отделенных от активной зоны радиационной защи- .той, причем теплоноситель выполнен, например, в вида подвижных кольцевых стенок, сложенных из графитовых блоков, технологические каналы для конверсии метана и подогрева парога' зовой смеси выполнены вертикальными, например, типа ""труба в трубе" с заглушенным нижним концом, в кол; цевом зазоре между наружной и внут- реиней трубами каждого канала для-Конверсии метана размещен катализа' тор, выполненный, например, в виде засыпки колец Рашига из AlgO^, содержащих N i, технологические каналы в секторных объемах расположены между вращающимися цилиндрическими стенками, закреплены в крышке корпуг са установки, и каждый соединен двумя трубками, соответственно, с подводящим и отводящим групповыми коллекторами, : выполненными в виде труб, изогнутых по дуге в горизонтальной плоскости и установленных над крышкой корпуса установки, над вращающимися кольцевыми стенками теплоносителя.2.Установка по.п. 1, о т л и - чающаяся тем, что внутри корпуса установки размещены, например, два дополнительных секторных объема, содержащие технологические , "каналы соответственно для генерации'и перегрева пара, выполненные по типу "труба в трубе" с заглушенным нижним концом, которые расположены между вращающимися цилиндрическими стенками, закреплены в крышке корпуса установки и каждый соединен двумя трубками соответственно с подводящим и отводящим групповыми коллекторами, выполненными в виде труб, изогнутых по дуге в горизонтальной плоскости и установленных над :крыш- '- кой корпуса установки., над кольцевыми вргидающимися стенками твердого теплоносителя.3.Установка по п. 2, отличающаяся тем, что секторные объемы, содержащие группы технологи- ческих каналов одного назначения, размещены последовательно в направлении движения цилиндрических стенок твердого теплоносителя.4.Установка по п. 2, о т л и-ч ающ. а я с я тем, что технологи ческие каналы всех назначений размещены в общем секторном объеме.ito•Ч!О>&

Изобретение относится к области атомной техники и может быть. исполЬ зовано при осуществлении высокотемпературного технологического процесса паровой каталитической конвер сии метана, например, для производства синтетического аммиака и метанола.

Известно конструктивное выполнение ядерно-химической установки, включающей высокотемпературный газоохлаждаемый реактор и технологические агрегаты.

Недостатком такого решения является снижение надежности установки вследствие сложности лередачи тепла из активной зоны высокотемпературного реактора в рабочий объем технологических агрегатов.

Целью настоящего изобретения является повышение надежности работы установки путем снижения давления в корпусе установки и теплотранспорных коммуникациях.

Указанная цель достигается тем, что технологические агрегаты размещены в общем с активной зоной, например, кольцевом, металлическом корпусе установки и выполнены в виде отдельных секторных объемов, содержащих технологические каналы и отделенных от активной зоны радиационной защитой, причем теплоноситель выполнен, например, в виде подвижных кольцевых стенок, сложенных из графитных блоков, технологически каналы, для конверсии метана и подогрева парогазовой смеси выполнены вертикальными, например, типа труб в трубе с заглушенным нижним концо в кольцевом зазоре между наружной и внутренней трубами каждого канала для конверсии метана размещен катализатор, выполненный, например, в виде засыпки колец Рашига из АВзОт,, содержащих N i, технологические каналы в секторных объемах, расположенные между вращающимися цилиндрическими стенками, закреплены в крышке корпуса установки, и каждый соедине двумя трубками, соответственно,, с подводящим и отводящим групповыми коллекторами, выполненными в виде труб, изогнутых по дуге в горизонтаной .плоскости и установленных над крышкой корпуса установки, над вращающимися кольцевыми стенками твердого теплоносителя.

Внутри корпуса установки размещены дсэполнительные секторные объемы содержащие технологические каналы для генерации и перегрева пара, выполненные по типу труба в трубе с заглушенньм нижним концом, которые расположены между вращающимися цилиндрическими стенками, закреплены в крышке корпуса и каждый соедине двумя трубками соответственно с подводящим и отводящим групповыми коллекторами, выполненными в виде труб, изогнутых по дуге в горизонтальной плоскости и установленных над крышкой корпуса установки, над кольцевыми вращающимися стенками твердого теплоносителя.

Причем секторные объемы, содержащие группы технологических каналов одного назначения, размещены последовательно в направлении движения цилиндрических стенок твердого теплоносителя, а технологические каналы всех назначений могут быть размещены в общем секторном объеме, причем группы каналов одного назначения могут быть расположены внутри общего секторного объема с чередованием в радиальном направлении по отношению к цилиндрическим стенкам твердого теплоносителя.

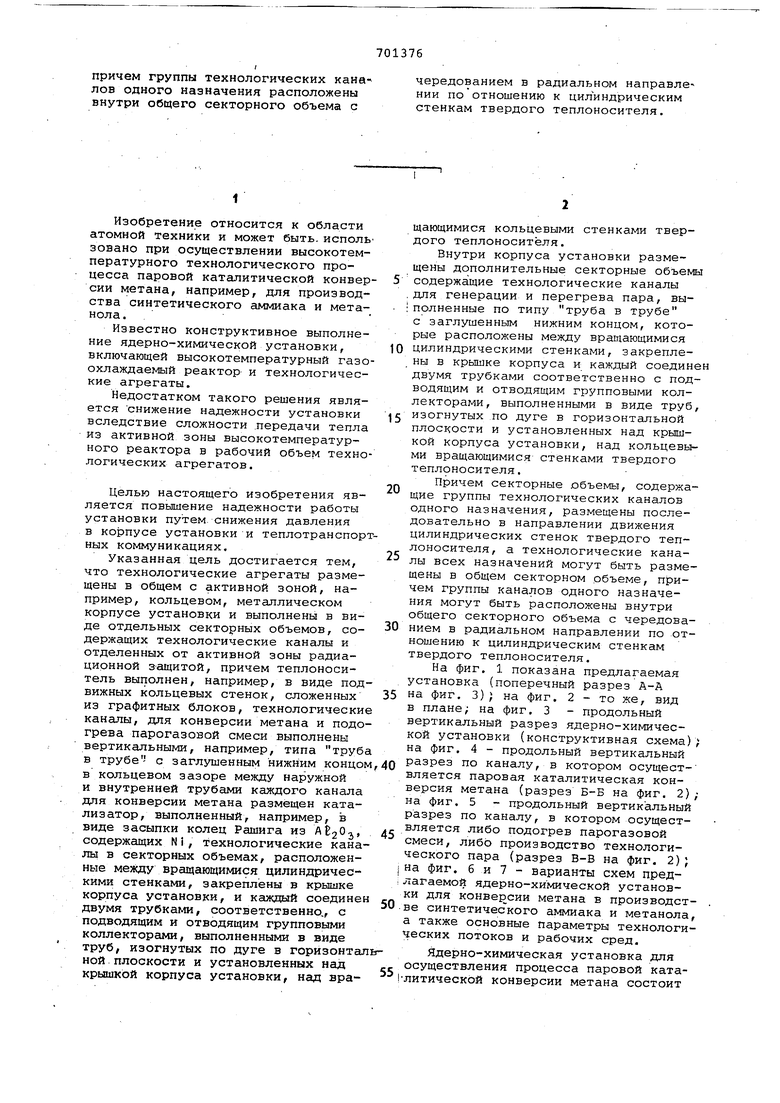

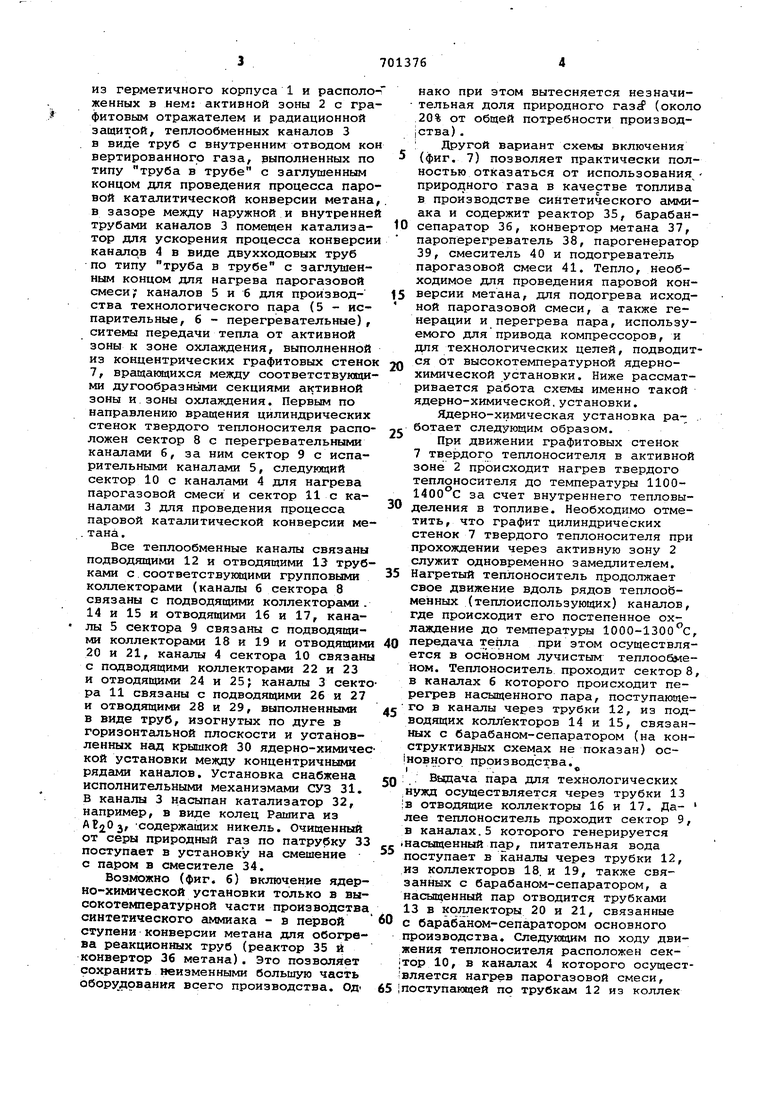

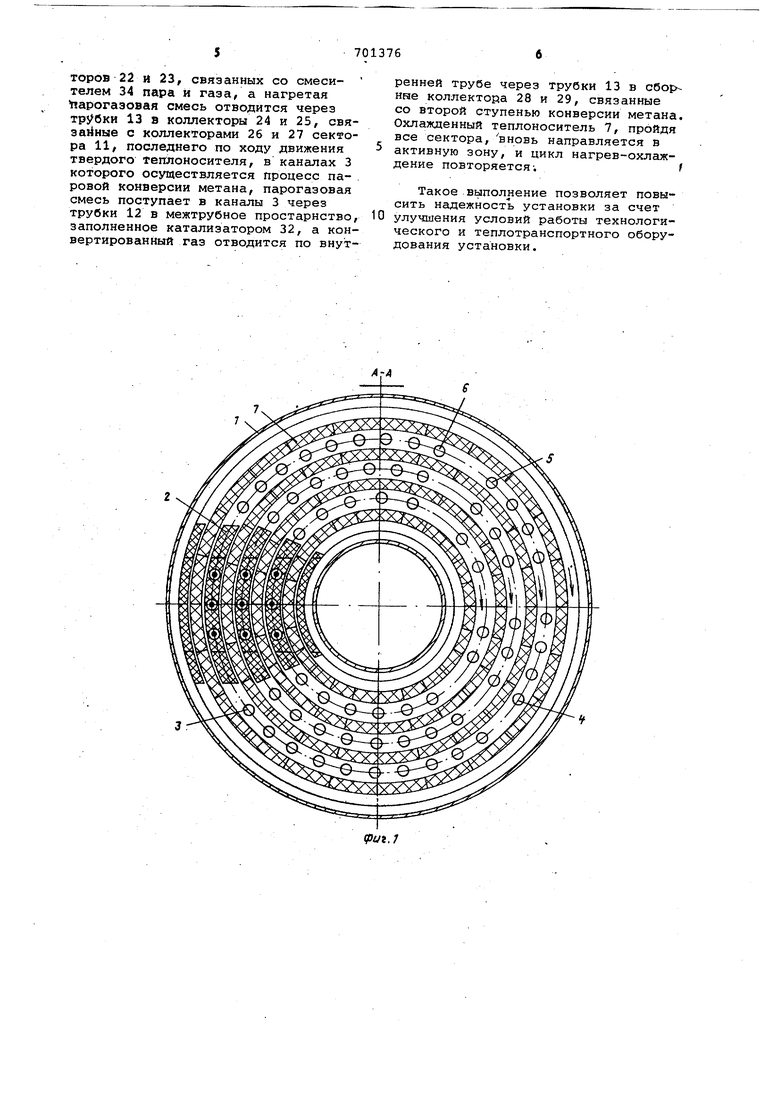

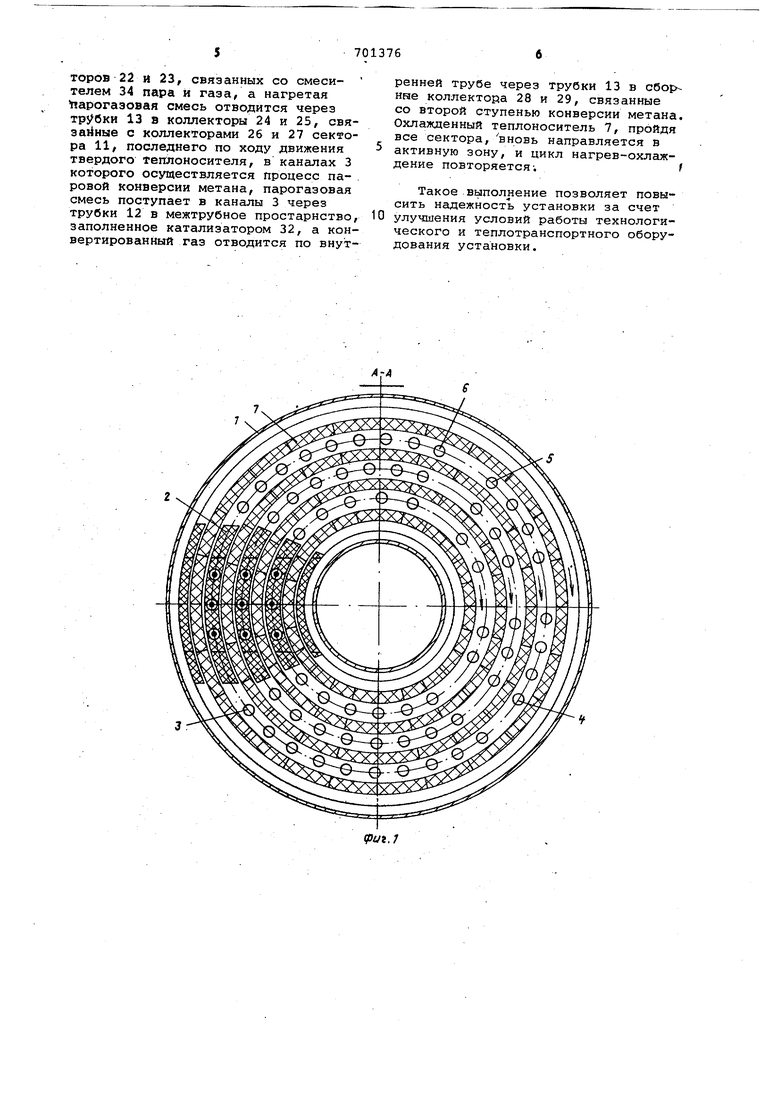

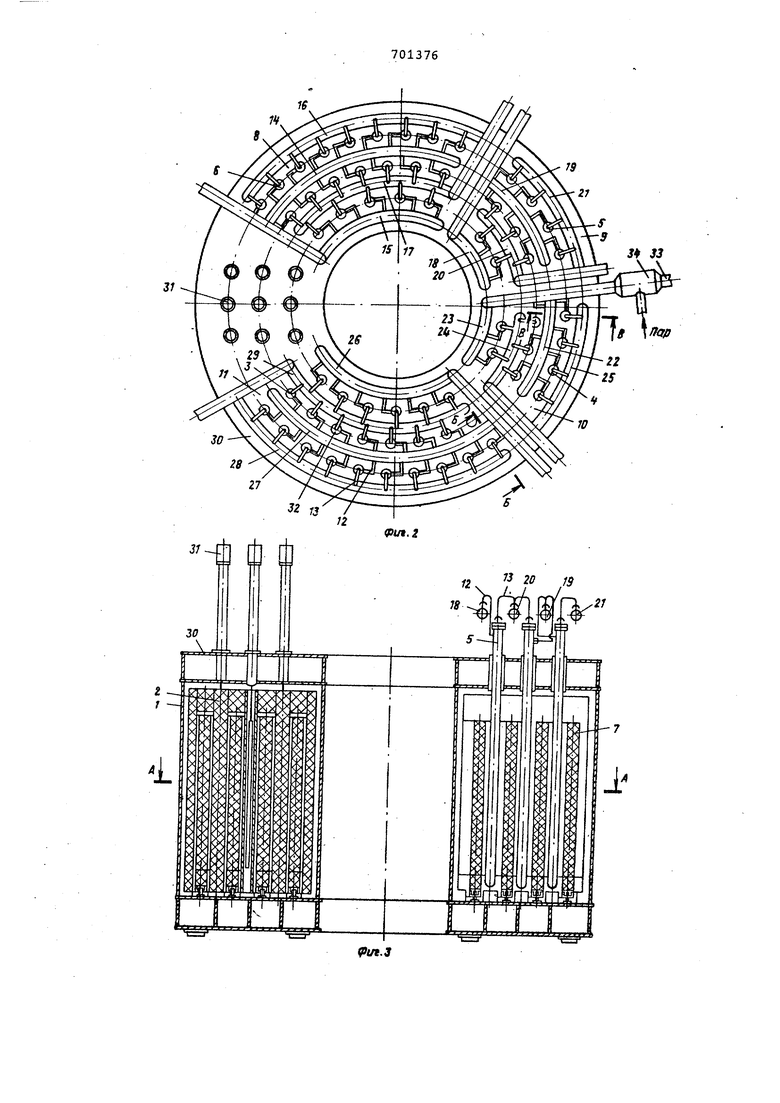

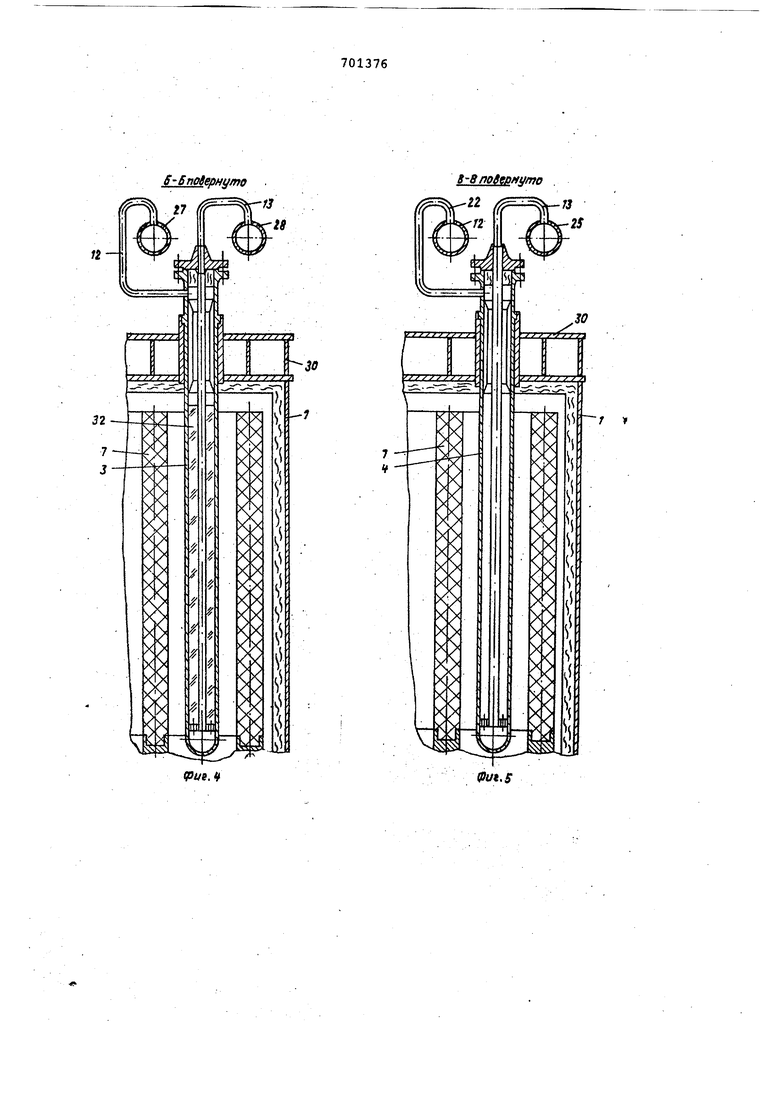

На фиг, 1 показана предлагаемая установка (поперечный разрез А-А на фиг. 3); на фиг. 2 - то же, вид в плане; на фиг, 3 - продольный вертикальный разрез ядерно-химической установки (конструктивная схема) на фиг, 4 - продольный вертикальный разрез по каналу, в котором осуществляется паровая каталитическая конверсия метана (разрез Б-Б на фиг. 2) на фиг. 5 - продольный вертикальный разрез по каналу, в котором осуществляется либо подогрев парогазовой смеси, либо производство технологического пара (разрез В-В на фиг. 2); на фиг. б и 7 - варианты схем предлагаемой ядерно-химической установки для конве эсии метана в производстве синтетического аммиака и метанола а также основные параметры технологических потоков и рабочих сред.

Ядерно-химическая установка для осуществления процесса паровой ката|литической конверсии метана состоит

из герметичного корпуса 1 и расположенных в нем: активной зоны 2 с графитовым отражателем и радиационной защитой, теплообменных каналов 3 в виде труб с внутренним отводом кон вертированногр газа, выполненных по типу труба в трубе с заглушенным концом для проведения процесса паровой каталитической конверсии метана, в зазоре между наружной и внутренней трубами каналов 3 помещен катализатор для ускорения процесса конверсии каналов 4 в виде двухходовых труб по типу труба в трубе с заглушенным концом для нагрева парогазовой смеси; каналов 5 и б для производства технологического пара (5 - испарительные, 6 - перегревательные), ситемы передачи тепла от активной зоны к зоне охлаждения, выполненной из концентрических графитовых стенок 7, вращакядихся между соответствующими дугообразными секциями активной зоны и зоны охлазэдения. Первым по направлению вращения цилиндрических стенок твердого теплоносителя расположен сектор 8 с перегревательными каналами б, за ним сектор 9 с испарительными каналами 5, следующий сектор 10 с каналами 4 для нагрева парогазовой смеси и сектор 11 с каналами 3 для проведения процесса паровой каталитической конверсии ме.тана.

Все теплообменные каналы связаны подводящими 12 и отводящими 13 трубками с соответствунадими групповыми коллекторами (каналы б сектора 8 связаны с подводящими коллекторами . 14 и 15 и отводящими 16 и 17, каналы 5 сектора 9 связаны с подводящими коллекторами 18 и 19 и отводящими 20 и 21, каналы 4 сектора 10 связаны с подводящими коллекторами 22 и 23 и отводящими 24 и 25; каналы 3 сектора 11 связаны с подводящими 26 и 27 и отводящими 28 и 29, выполненными в виде труб, изогнутых по дуге в горизонтальной плоскости и установленных над крышкой 30 ядерно-химической установки между концентричными рядами каналов. Установка снабжена исполнительными механизмами СУЗ 31. В каналы 3 насыпан катализатор 32, например, в виде колец Рашига из Содержащих никель. Очищенный от серы природный газ по патрубку 33 поступает в установку на смешение с паром в смесителе 34.

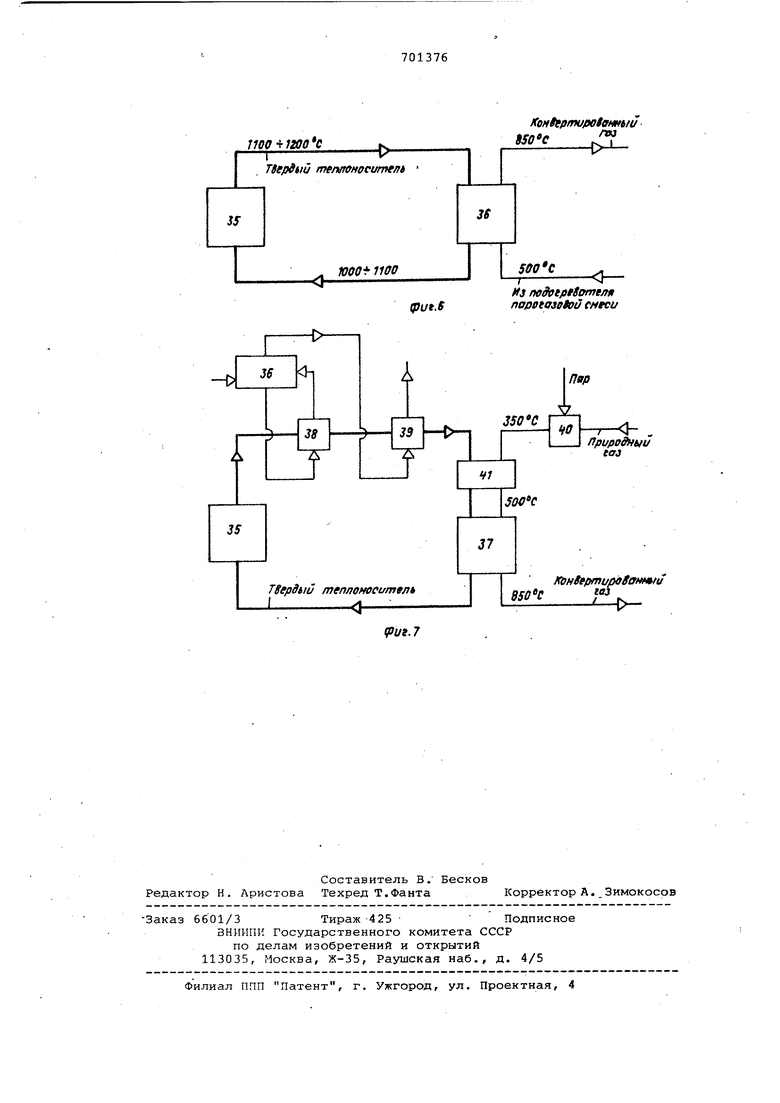

Возможно (фиг. 6) включение ядерно-химической установки только в высокотемпературной части производства синтетического аммиака - в первой ступени конверсии метана для обогрева реакционных труб (реактор 35 и конвертор 36 метана). Это позволяет сохранить неизменными больш5ю часть оборудования всего производства. ОД

нако при этом вытесняется незначительная доля природного газ (около 20% от общей потребности производjCTBa). ; Другой вариант схемы включения

5 (фиг. 7) позволяет практически полностью отказаться от использования npHpojjHoro газа в качестве топлива в производстве синтетического аммиака и содержит реактор 35, барабан10 сепаратор 36, конвертор метана 37, пароперегреватель 38, парогенератор 39, смеситель 40 и подогреватель парогазовой смеси 41. Тепло, необходимое для проведения паровой конверсии метана, для подогрева исход ной парогазовой смеси, а также генерации и перегрева пара, используемого для привода компрессоров, и для технологических целей, подводитQ ся от высокотемпературной ядернохимической установки. Ниже рассматривается работа схемы именно такой ядерно-химической,установки.

Ядерно-химическая установка ра-; .

ботает следующим образом.

При движении графитовых стенок 7 твердого теплоносителя в активной зоне 2 происходит нагрев твердого теплоносителя до температуры 11001400с за счет внутреннего тепловыделения в топливе. Необходимо отметить, что графит цилиндрических стенок 7 твердого теплоносителя при прохождении через активную зону 2 служит одновременно замедлителем.

5 Нагретый теплоноситель продолжает свое движение вдоль рядов теплообменных (теплоиспользующих) каналов, где происходит его постепенное охлаждение до температуры 1000-1300с,

0 передача тепла при этом осуществляется в основном лучистым теплообменом. Теплоноситель проходит сектор 8, в каналах б которого происходит перегрев насыщенного пара, поступающегго в каналы через трубки 12, из подводящих коллекторов 14 и 15, связанных с барабаном-сепаратором (на конcтpyктив ыx схемах не показан) ос новного производства.

I . - с

Q : . Вьщача пара для технологических нужд осуществляется через трубки 13 ;в отводящие коллекторы 16 и 17. Далее теплоноситель проходит сектор 9, в каналах.5 которого генерируется

с .насыщенный пар, питательная вода

поступает в каналы через трубки 12, из коллекторов 18. и 19, также связанных с барабаном-сепаратором, а насыщенный пар отводится трубками 13 в коллекторы 20 и 21, связанные

0 с барабаном-сепаратором основного производства. Следующим по ходу движения теплоносителя расположен сек;тор 10, в каналах 4 которого осуществляется нагрев парогазовой смеси,

5 I поступающей по трубкам 12 из коллек

торов 22 И 23, связанных со смесителем 34 пара и газа, а нагретая парогазовая смесь отводится через 13 в коллекторы 24 и 25, связайные с коллекторами 26 и 27 сектора 11/ последнего по ходу движения твердого теплоносителя, в каналах 3 которого осуществляется процесс паровой конверсии метана, парогазовая смесь поступает в каналы 3 через трубки 12 в межтрубное простарнство, заполненное катализатором 32, а конвертированный газ отводится по внутренней трубе через трубки 13 в сборНЕзе коллектора 28 и 29, связанные со второй ступенью конверсии метана. Охлажденный теплоноситель 7, пройдя все сектора, вновь направляется в активную зону, и цикл нагрев-охлаждение повторяется;f

Такое выполнение позволяет повысить надежность установки за счет улучшения условий работы технологического и теплотранспортного оборудования установки.

28

/2 -

30

S-Bno6tDHumo

yi

fPut,f

JfOHffpmupotemmft/ 950С

Из no9otpftomeffit паровозом CMfcu

Iput.S

Авторы

Даты

1979-11-30—Публикация

1977-11-14—Подача