Предлагаемое изобретение относится к промышленной и коммунальной теплоэнергетике и может быть использовано в теплогенерирующих установках ТЭС и котельных, работающих на природном газе для уменьшения расхода топлива, а также загрязнения окружающей атмосферы диоксидом углерода и оксидами азота.

Известен способ сжигания газообразного топлива, включающий подачу в зону горения топлива, воздуха и водяного пара, причем последний подают в корень факела, который осуществляется в турбулентной горелке топки глиноземной печи [1].

Недостатком известного способа и устройства является увеличение тепловых потерь с уходящими дымовыми газами, вызванное повышением их влагосодержания, что снижает эффективность теплогенерирующей установки.

Более близким к предлагаемому изобретению является способ для сжигания газового топлива, включающий деление перед сжиганием общего потока газа на две части, причем меньшую часть в количестве (0,15-0,5)% конвертируют в присутствии водяного пара, в результате которого получают смесь сажи, оксидов углерода и водорода, после чего охлаждают продукты конверсии до температуры 600°С и вводят их в факел или зафакельную зону пламени в топке, где с ними происходят реакции

Н2+1/2О2→Н2О+Q1

CO+1/2О2→CО2+Q2

2Н2+2NО2→2Н2О+N2

2CO+2NO→2CО2+N2,

в результате которых в уходящих дымовых газах снижается содержание оксидов азота, и который осуществляется в конвертере [2].

Основными недостатками известного способа сжигания газового топлива являются значительный расход топлива и невозможность при его использовании снижения выбросов диоксида углерода, что снижет экономическую и экологическую эффективность теплогенерирующей установки.

Техническим результатом предлагаемого изобретения является увеличение экономической и экологической эффективности теплогенерирующей установки.

Технический результат достигается в способе для подготовки и сжигания газообразного топлива, включающем подачу потока газа в конвертер и деление его на две части: меньшую, в количестве (5-10) об.%, которая смешивается с воздухом в тангенциальной горелке, после чего полученная газовоздушная смесь сгорает в камере сгорания, и большую, которая в камере подготовки реакционной смеси смешивается с одновременным повышением температуры и давления с водяным паром из котельной установки при объемном соотношении 1:1, полученная парогазовая смесь распределяется по реакционным трубам, в каждой из которых, проходя через лопатки завихрителя, приобретает вращательное движение с высокой степенью турбулизации потока и поступает в зону риформинга, где происходит ее нагрев до температуры (800-1100)°С и поступление теплоты реакции конверсии за счет теплообмена через стенки реакционных труб от потока дымовых газов из камеры сгорания в конвективной шахте, в результате чего в зоне риформинга на никелевом катализаторе на керамической основе протекает каталитическая реакция конверсии метана и воды (парового риформинга), с поглощением теплоты (кДж/моль) по уравнению

после чего полученный конвертированный газ, состоящий в основном из оксида углерода СО и водорода Н2, из зоны риформинга реакционных труб поступает в камеру усреднения, где происходит смешение и усреднение его состава, и далее через коллектор конвертированного газа поступает в топку котла на сжигание, куда также поступают дымовые газы из камеры сгорания по коллектору дымовых газов, где полученная горючая смесь сгорает с выделением теплоты (кДж/моль) по реакциям

3Н2+3/2О2→3Н2О+3·241,6

СО+1/2О2→СО2+285,6,

а образующиеся в процессе горения оксиды азота восстанавливаются до молекулярного азота по реакциям

2Н2+2NО2→2H2О+N2

2СО+2NO→2СО2+N2,

причем при падении активности катализатора его регенерируют, для чего конвертор отключают от пара и в реакционные трубы подают метан или водород, который после использования подается в топку котла на сжигание, одновременно включая в работу другой конвертор.

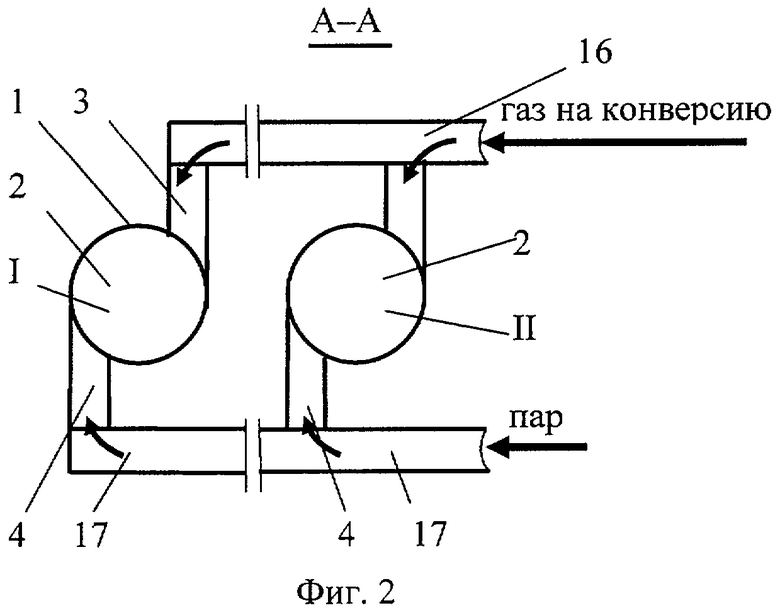

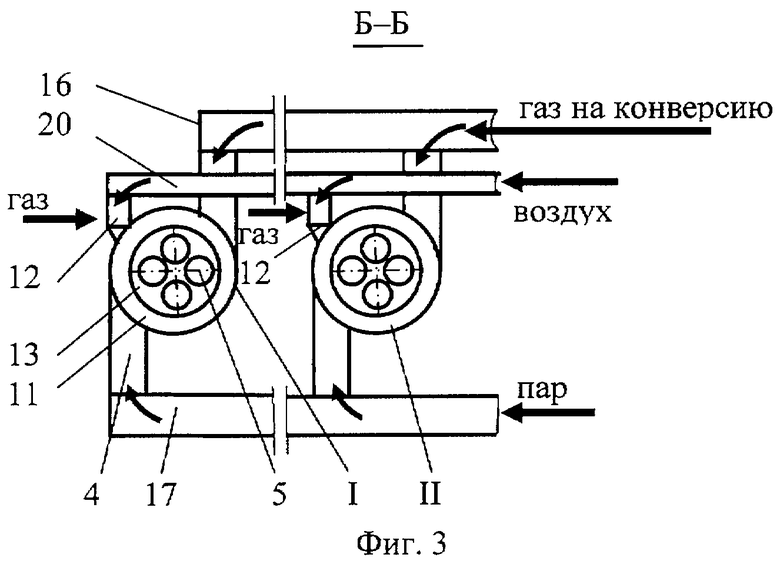

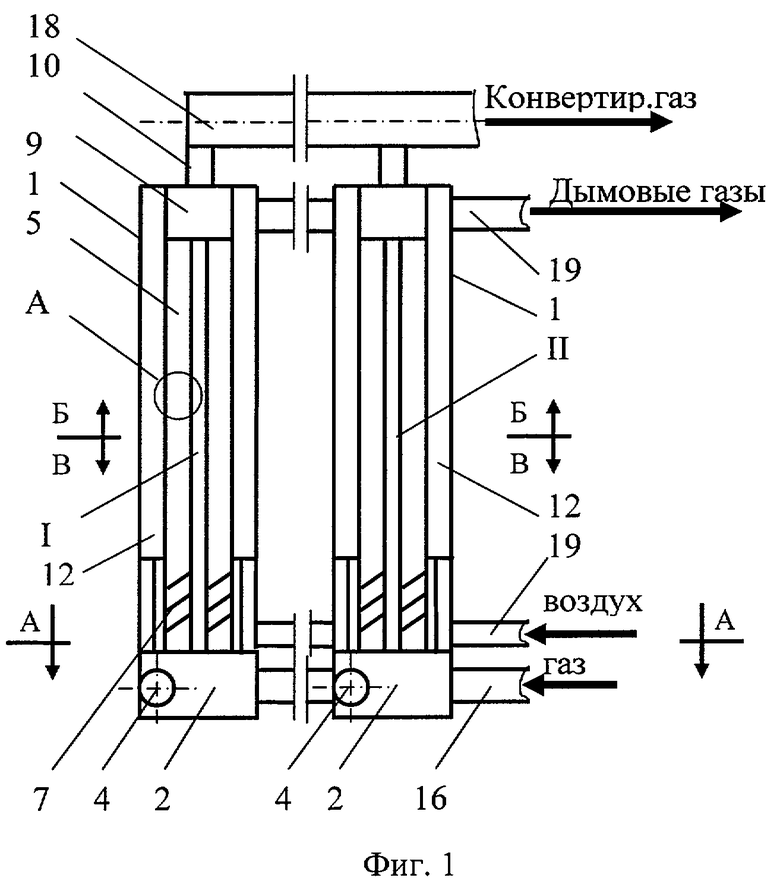

Устройство для реализации предлагаемого способа для подготовки и сжигания газообразного топлива изображено на фиг.1-5.

Устройство для подготовки и сжигания газообразного топлива содержит два одинаковых конвертера I и II, параллельно присоединенных к подводящим и отводящим коммуникациям, каждый из которых состоит из корпуса 1, внутри которого снизу вверх помещены: камера подготовки реакционной смеси 2, обечайка которой снабжена тангенциальными патрубками газообразного топлива и водяного пара 3, 4 соответственно, а верхний торец соединен с трубами 5, стенки 6 которых выполнены из жаропрочного материала, в каждой из которых на входе закреплены лопатки завихрителя 7, образующие зону турбулизации, а остальная внутренняя поверхность, представляющая собой зону риформинга, покрыта слоем никелевого катализатора на керамической основе 8, верхний конец труб 5 соединен с камерой усреднения 9, крышка которой снабжена патрубком выхода конвертированного газа 10, причем над камерой смешения 2 помещена кольцевая камера сгорания 11, снабженная тангенциальной горелкой 12 и сообщающаяся с конвективной шахтой 13, соединенной с кольцевым коллектором 14, снабженным патрубком дымовых газов 15, причем выходные торцы патрубков 3, 4, 10, и 15 соединены с коллекторами конвертируемого природного газа, водяного пара, конвертированного газа и дымовых газов 16, 17, 18 и 19 соответственно, горелки 12 соединены с коллектором природного газа 16 и коллектором воздуха 20, а коллекторы 10 и 15, в свою очередь, соединены с горелками топки котла (на фиг.1-5 не показаны).

Реализация предлагаемого способа осуществляется в предлагаемом устройстве следующим образом. Поток природного газа, поступающий на сжигание в топке теплогенерирующей установки, вначале подается в конвертер I, перед которым делится на две части: меньшая часть ((5-10)% от общего потока) из коллектора 5 поступает в тангенциальную горелку 12, где смешивается с потоком воздуха, поступающего из воздушного коллектора 20, после чего газовоздушная смесь сгорает в кольцевой камере сгорания 11 с выделением теплоты сгорания (кДж/моль), по реакции [3, с.90]

передавая через стенки 6 и слой катализатора 8 реакционных труб 5 часть теплоты сгорания (равную теплоте реакции конверсии) в зону риформинга, а большая часть газа через патрубок 3 тангенциально поступает в камеру подготовки реакционной смеси 2, в которой происходит его смешение, с одновременным повышением температуры и давления, с водяным паром, поступающим также тангенциально через патрубок 4 в нее из котельной установки (на фиг.1 не показан), при объемном соотношении 1:1 (при этом тангенциальный ввод газа и пара обеспечивает полное и быстрое их перемешивание). Полученная парогазовая смесь из камеры подготовки 2 распределяется по реакционным трубам 5, количество которых обусловлено производительностью устройства, в каждом из которых проходит через лопатки завихрителя 7, приобретая вращательное движение с высокой степенью турбулизации потока и со скоростью (30-50) м/с поступает в зону риформинга, где также с высокой скоростью, обусловленной высокой степенью турбулизации потока, происходит ее нагрев до температуры (800-1100)°С и поступление недостающей теплоты реакции за счет теплообмена через стенки 6 труб 5 от потока дымовых газов в камере сгорания 11 и конвективной шахте 13. В результате этих процессов в зоне риформинга на никелевом катализаторе 8 протекает каталитическая реакция конверсии метана и воды (парового риформинга), которая увеличивает водородную часть топлива, с поглощением теплоты (кДж/моль) по уравнению [4, с.318]

где тепло реакции получают в результате сгорания газовоздушной смеси в камере сгорания 11. Полученный конвертированный газ, состоящий в основном из оксида углерода СО и водорода Н2, из реакционных труб 5 поступает в камеру усреднения 9, смешивается, в результате чего происходит усреднение концентраций всех его компонентов, и через патрубок 10 поступает в коллектор конвертированного газа 18, откуда направляется в горелки топки котла (на фиг.1-5 не показаны), куда также поступают дымовые газы из камеры сгорания 11 по коллектору дымовых газов 19. В топке полученная горючая смесь сгорает по реакциям с выделением теплоты (кДж/моль) [3, с.90]

количество которой превышает теплоту сгорания метана (реакция (1)) на 207,0 кДж/моль.

Образующиеся в топке в процессе горения оксиды азота также взаимодействуют с водородом и оксидом углерода с образованием молекулярного азота по реакциям

.

.

При падении активности катализатора 8 его регенерируют, для чего конвертор I отключают от пара, и включают в работу конвертор II аналогично вышеописанному, а в конвертор I через камеру подготовки реакционной смеси 2 в реакционные трубы 5 подают метан или водород, который после использования через коллектор 18 подается в топку на сжигание.

Сравнение теплоты сгорания метана (реакция (1)) и суммы теплот сгорания компонентов конвертированного газа (реакции (3), (4)) с учетом расхода теплоты на подогрев парогазовой смеси до температуры (800-1100)°С и проведение реакции риформинга (2) показывает, что предлагаемый способ и горелочное устройство обеспечивают увеличение теплоты сгорания продуктов конверсии 1 моля метана (водорода и оксида углерода) по сравнению с теплотой сгорания самого метана на (120-130) кДж/моль или на (15-16)%, что при равном расходе природного газа автоматически позволяет снизить выбросы диоксида углерода также на (15-16)%.

Образующиеся в топке в процессе горения оксиды азота в результате взаимодействия с водородом и оксидом углерода по реакциям (5) и (6) восстанавливаются до молекулярного азота. Кроме того, подача в зону горения некоторого количества дымовых газов (5-10 об.%) позволяет также значительно снизить количество оксидов азота (NOx) в уходящих дымовых газах [3, с.461].

Таким образом, предлагаемый способ и устройство для подготовки и сжигания газообразного топлива, в основу которого положен процесс каталитической конверсии углеводородов (парового риформинга), увеличивающий водородную часть топлива, позволяет одновременно снизить расход топлива, выбросы диоксида углерода и оксидов азота, что увеличивает экономическую и экологическую эффективность теплогенерирующей установки.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

1. Патент РФ №2054600, F23С 11/00, 1996.

2. Патент РФ №2054141, F23С 11/00, 1996.

3. Д.Ю.Гамбург и др. Водород. Свойства, получение, хранение, транспортировка и применение. Справ. изд. - М.: Химия, 1989, 672 с.

4. Г.Н.Делягин и др. Теплогенерирующие установки. - М.: Стройиздат, 1986, 560 с.

5. Д.Ю.Гамбург и др. Водород. Свойства, получение, хранение, транспортирование, применение: Справ. изд. - М.: Химия, 1989, 672 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2014 |

|

RU2575592C1 |

| Теплохимический генератор | 2018 |

|

RU2679770C1 |

| Тепловодородный генератор | 2021 |

|

RU2757044C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА МЕТОДОМ КОНВЕРСИИ СВАЛОЧНОГО ГАЗА | 2022 |

|

RU2781559C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

Предлагаемое изобретение относится к промышленной и коммунальной теплоэнергетике и может быть использовано в теплогенерирующих установках ТЭС и котельных, работающих на природном газе, для уменьшения расхода топлива, а также загрязнения окружающей атмосферы диоксидом углерода и оксидами азота. Устройство для подготовки и сжигания газообразного топлива включает конвертер, содержащий корпус с реакционными трубами, стенки которых выполнены из жаропрочного материала, горелки, топку котла. К подводящим и отводящим коммуникациям параллельно присоединены два одинаковых конвертера, в каждом корпусе которых снизу вверх помещены: камера подготовки реакционной смеси, обечайка которой снабжена тангенциальными патрубками газообразного топлива и водяного пара, верхний торец соединен с реакционными трубами, в каждой из которых на входе закреплены лопатки завихрителя, образующих зону турбулизации, а остальная внутренняя поверхность, представляющая собой зону риформинга, покрыта слоем никелевого катализатора на керамической основе, верхний конец реакционных труб соединен с камерой усреднения, крышка которой снабжена патрубком выхода конвертированного газа, причем над камерой смешения помещена кольцевая камера сгорания, снабженная тангенциальной горелкой и сообщающаяся с конвективной шахтой, соединенной с кольцевым коллектором, снабженным патрубком дымовых газов. Техническим результатом предлагаемого изобретения является увеличение экономической и экологической эффективности теплогенерирующей установки. 2 н.п. ф-лы, 5 ил.

1. Способ для подготовки и сжигания газообразного топлива, включающий подачу потока газа в конвертер и деление его на две части, одна из которых подвергается конверсии с помощью водяного пара, отличающийся тем, что часть газа в количестве (5-10) об.% подается в тангенциальную горелку, где смешивается с воздухом, после чего полученная газовоздушная смесь сгорает в камере сгорании, остальная большая часть газа тангенциально поступает в камеру подготовки реакционной смеси, где смешивается с одновременным повышением температуры и давления с водяным паром, поступающим в камеру подготовки реакционной смеси с противоположной стороны также тангенциально, из котельной установки при объемном соотношении 1:1 полученная парогазовая смесь распределяется по реакционным трубам, в каждой из которых, проходя через лопатки завихрителя, приобретает вращательное движение с высокой степенью турбулизации потока и поступает в зону риформинга, где происходит ее нагрев до температуры (800-1100)°С и поступление теплоты реакции конверсии за счет теплообмена через стенки реакционных труб от потока дымовых газов из камеры сгорания в конвективной шахте, в результате чего в зоне риформинга на никелевом катализаторе на керамической основе протекает каталитическая реакция конверсии метана и воды (парового риформинга) с поглощением теплоты (кДж/моль) по уравнению

СН4+Н2O→СО+3Н2-20,5,

после чего полученный конвертированный газ, состоящий в основном из оксида углерода СО и водорода Н2, из зоны риформинга реакционных труб поступает в камеру усреднения, где происходит смешение и усреднение его состава, и далее поступает в топку котла на сжигание, куда также поступают дымовые газы из камеры сгорания, где полученная горючая смесь сгорает с выделением теплоты (кДж/моль) по реакциям

3Н2+3/2O2→3Н2O+3·241,6

СО+1/2O2→СO2+285,6,

а образующиеся в процессе горения оксиды азота восстанавливаются до молекулярного азота по реакциям

2H2+2NO2→2H2O+N2

2CO+2NO→2CO2+N2,

причем при падении активности катализатора его регенерируют, для чего конвертор отключают от пара и в реакционные трубы подают метан или водород, который после использования также подается в топку котла на сжигание, одновременно включая в работу другой конвертор.

2. Устройство для подготовки и сжигания газообразного топлива, включающее конвертер, содержащий корпус с реакционными трубами, стенки которых выполнены из жаропрочного материала, горелки, топку котла, отличающееся тем, что к подводящим и отводящим коммуникациям параллельно присоединены два одинаковых конвертера, в каждом корпусе которого снизу вверх помещены: камера подготовки реакционной смеси, обечайка которой снабжена тангенциальными патрубками газообразного топлива и водяного пара, верхний торец соединен с реакционными трубами, в каждой из которых на входе закреплены лопатки завихрителя, образующих зону турбулизации, а остальная внутренняя поверхность, представляющая собой зону риформинга, покрыта слоем никелевого катализатора на керамической основе, верхний конец реакционных труб соединен с камерой усреднения, крышка которой снабжена патрубком выхода конвертированного газа, причем над камерой смешения помещена кольцевая камера сгорания, снабженная тангенциальной горелкой и сообщающаяся с конвективной шахтой, соединенной с кольцевым коллектором, снабженным патрубком дымовых газов.

| СПОСОБ СЖИГАНИЯ ГАЗОВОГО ТОПЛИВА | 1989 |

|

RU2054141C1 |

| КОНВЕРТОР ДЛЯ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2131765C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2325320C2 |

| СПОСОБ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА В СИНТЕЗ-ГАЗ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320532C1 |

| DE 19711681 A1, 30.10.1997 | |||

| US 6805552 B2, 19.10.2004. | |||

Авторы

Даты

2010-03-10—Публикация

2008-09-08—Подача