(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ

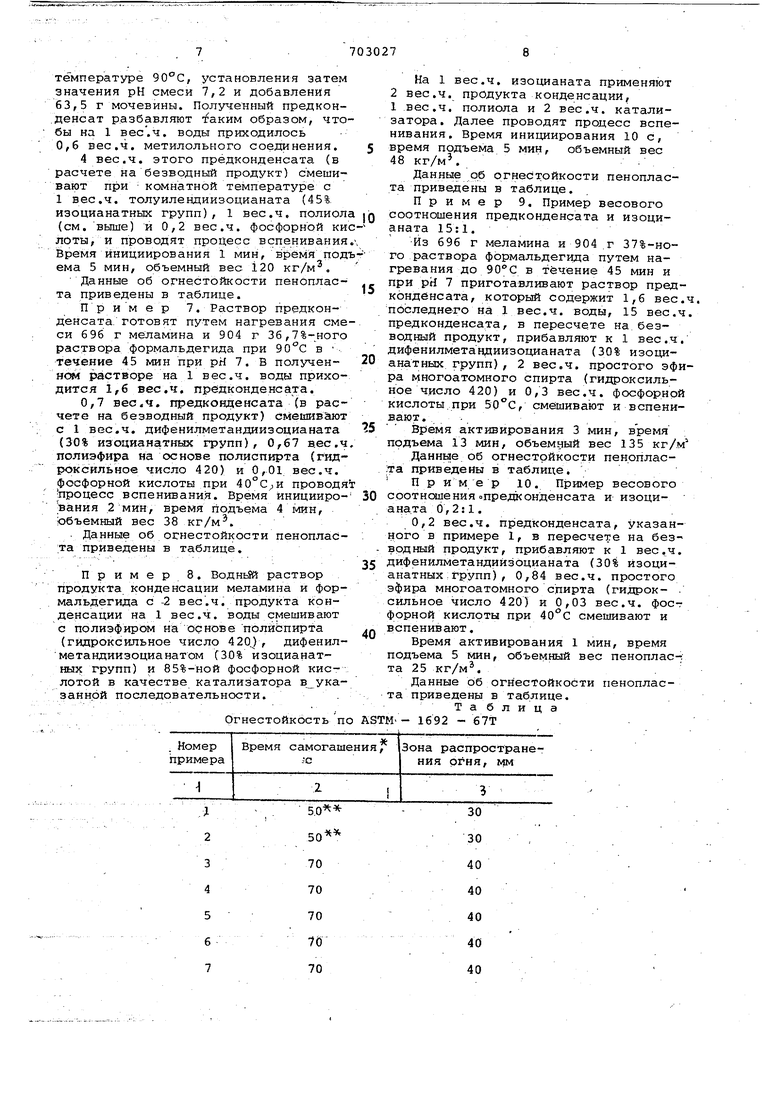

703027 Яуктах, которые неограниченно раство Р1шы в воде или растворимы по крайне мере в соотвётствукгдем изобретению к Нйчёствё вод1л, т. ё. продукты, имеющие относительно низкий молекулярный вес и свободные метилольныегруппы, причем подобные продукты получают, например, в результате конденсации при значениях рН среды от нейтральной до слабсжделочной,........л.....-...., качё ствё органических изоцианатов по изобретению могут быть применены..все известные из литературы изо цйана.ты, в особенности такие, применениё которых .в качестве компонентов jfeffSnJTacTOB описано. Однако из соображенийэкономичности и доступности предпочтительны тагкие соединения, как 2-,4- и 2 ,б-ТбЙуиИёНДиизОй;йа.наты, в особенности неочищенный 4,4 Дифенилметандиизоцйанат и полиметилёнполифениленизоцианат. Эти продукты в . различных документах характ еризуются содержанием в них изоцианатных групп вязкостью и т. Д, Если ВОЗМОЖНЫ ИЗОмеры, как в случае толуилендиизодианата, то также указывают, количествен |ное соотношение изомеров. Этихдан..ных достаточно специалисту для того чтобы применять указанные соёди;ненй.я в рамках предлагаемого способа.- - . . ..:..7..7.-Ж-.,. эчестве кислого катализатора могут быть применены, в частности, минеральные кислоты, например соляная, Серйая и фос форЯая, с|зёднШ си ;.Лй иЛи7сильные органические кислоты, например паратолуолсульфокислота, Муравьйная и ща.вё.лёвая кислоты, а также со.ли мйогоосновных неорганичес ких и органических кислот, например моноаммомийфосфат или монокатриевая соль лимонной кислоты, так называемы латентныеотвёрдйтёлй7 например хлористый аммоний, а. также таки.е кислоты Льюиса7. как трехфтористый бор и т , йо Кроме того, могут быть применёны все те соединения, которые пос ле добавйёния содержащей воду реакционной смеси образуют кислоты, на1пример галогенсодержащие соединения фосфора (треххлористый фосфор Хлор окись фосфора и т. д.), хлористый :.тиОнил, такие хлорангидриды оргайй ческих карбоновйх кйсГЛЬт хлорис тйй, бейЗОйл, сульфокислоты, аигйдрвды неорганических и органи;чeckиx кислот. Указанные соединения могут бй ь йе1г19л.ЁэЪваГнй в комбинации друг с другом. во внимание простоту в обращении или реаКцйОнную способность. Особенно предпоч тительны фосфорная кислота, хлористый аммонийи треххлористый фосфор. Для получения соотвётствующет о изобретению; пенопласта достаточно трёх компрнё нтов: изЬцййната7 водното раствора аминопластового продукта 1форконденсации и кислого катализатора. С целью улучшения механических свойств конечного продукта .во многих случаях желательно добавлять в качестве других реакционных компонентов многоатомные спирты, известные в химии полиуретанов, в качестве которых .могут быть П15именены, например, мнотоатомные простое полиэфироспирты или сложные полиэфироспирты в отдель-. Юности или в смеси, хотя, следовало бы южидать, что соответствующее изобрете;НИго использование кислого отвердителя будет тормозить реакцию конденсации между изоцианатом и многоатомным спиртом. Весовое сротношение много- ; атомного спирта и изоцианата состав- ляет до 20 вес.ч, многоатомного спирита на I весГч.изоцианата, преимугцественно 1-15:1. В бол.ьшинстве слу;Чаев вводят также добавки такие, как и при получении пенопластов, т. е, стабилизаторы пены, регуляторы размера ячеек, загустители, пластификаторы, пигменты, наполнители и т. д., а также физические Бспениватели, могут быть примене.ны смешиваемые с. водой . органические раствори ели, например ацетон, диметилформамид или подобные растворители.. Получение соответствующих изобретению пенопластов целесообразно проводить посред ством простого перемешивания компонент.ов предпочтительно при температуре 20-70 0, причем внесение отвердителя должно осуществляться отдельно от предконденсата. Это обязательное условие должно соблюда1ться независимо от того, смешивают лисначала раствор предконденсата с полиизоцианатом и затем добавляют кислый отверДитель, или кислый отверДйтель; .qoSMecTHO с подийзоцианатом прибавляют к предкондёнсату. При этом в зави.симости от. желаемого качества конечного продукта и типа подающего устройства получение пенопласта может быть осуществлено различными вариантами. : В случае взведения в реакцию конденсации многоатомного спирта в соответствумщей изобретений системе под вШйействием. кислого катализатора изоцйанатный коктонент может быть °бй ансйЙогоатомным.спиртом и лишь затем добавлен раствор предконденсата. Можно также многоатомный спирт смешивать с предконденсатом, и полученную смесь дОбавл,ять, к полиизоцианату, в котором уже содержится кислый отвердитель. В рамках изобретения можно исходить из форполимера изоцианата и многоатомного спирта. Получение соответствующего изобретению пеяопЯа 5та в большом промышлен-. ном масштабе производят с помощью машин, обычно применяемых в промышпенности пенопластов, например на машине для получения двухкомпонентных уретановых пеноматериалов и т, д При м е р 1. Раствор, содержа1ций 1,6 вес.ч. продукта форконденсации меламина и формальдегида на 1 вее.ч, воды (молярное соотношение меламина и формальдегида 1:2), смешивают с дифенилметандиизоцианатом (30% изоцианатных групп) и непосредственно после этого к полученной CMB си добавляют катализатор (хлористый аммоний.. Смесь нагревают до темпе ратуры 78°С и при применении механической мешалки производят вспенивание. На 1 вес.ч , изоцианата применяют 6 вес.ч. предконденсата в расчете на безводный продукт и 0,03 вес.ч катализатора. Далее проводят процесс вспенивания.. Время инициирования 2,5 мин, время подъема 10 мин, время появления нелипкости приблизительно 12 мин, объемный вес 110 кг/см. Данные об огнестойкости пенопласта приведены в таблице. Пример 2. Раствор, содержащий 1,6 вес.ч. продукта форконденсации меламина и формальдегида на 1 вес.ч. воды (молярное соотношение ;меламина и формальдегида 1:2), смеЬивают с многоатомным простым полиэфироспиртом (гидрок(ильное число 420) и дифенилметандиизоцианатом (30 кзоцианатных групп) и непосредственно после этого примешивают катализатор (фосфорную кислоту). Смесь нагре вают до температуры . Вспенива|ние производят при применении мёханической мешалки. На 1 вес.ч. изоцианата применйют 13 вес.ч. предконден рата в расчете на безводный продукт, 1,5 вес.ч. многоатомного спирта и 0,5 вес.ч. катализатора. Далее проводят процесс вспенива-.ния. Время инициирования 3 мин, вре|МЯ подъема 15 мин, объемный вес .120 кг/м. . . Аналогичным способом и ри HSMeHe НИИ молярного соотношения отдельньк компонентов, в частности предконденсата и изоцианата, в .пределах указан ных границ при времени инициирования от 1 до 2 мин и време,ни подъема от 5 до 10 мин получают конечные про дукты с объемным весом .менее 25 кг/м П р и м е р 3-. Толуилендиизоцианат (45% изоцианатных групп) и много атомный простой полиэфироспирт (гидроксильное число 420) перемешивают с помощью механической мешалки в течение 30 с при температуре 40°С, Затем по аналогии с описанным в примерах 1 и 2, прибавляют продукт форконденсации меламина и формальдегида и непосредственно после этого производят вспенивание. На 1 вес.ч. изоцианата применяют 5,6 вес.ч. предконденсата в расчете на безводный продукт и 1,5 вес.ч. многоатомного спирта, а также 0,15 вес.ч. катализатора. Далее проводят процесс вспенивания. Время инициирования 0,5 мин, время подъема температуры .5 мин, объемный вес 42 кг/м. Данные об огнестойкости пенопласта приведены в таблице. Пример 4. Водный раствор продукта конденсации мочевины и формальдегида с 3 вес.ч. продукта конденсации на 1 вее.ч. воды и водный раствор продукта конденсации меламина и формальдегида с 1,5 вес.ч. продукта конденсации на 1 вес.ч. воды смешивают с многоатомным ПРОСТЕЛ полиэфироспиртом (гидроксильное число 420), а также небольшим количеством эмульгатора и небольшим количеством воды. Затем к указанной выше смеси прибавляют смесь дифенилметандиизоцианата (30% изоцианатных групп) с 0,05 вес.ч. треххлористого фосфора .в расчете на 1 вес.ч. изоцианата, после чего в лабораторном сосуде производят интенсивное перемешивание при комнатной температуре. На 1 вес.ч. изоцианата применяют 1,21 вес.ч. продукта форконденсации мочевины и формальдегида, 0,32 вес.ч. продукта форконденсации меламина и формальдегида в, расчете на. безводный продукт, 0,5 вес.ч. многоатомного спирта, 0,05 вес.ч. катализатора, 0,2 вес.ч. добавленной воды и 0,01 вес.ч. эмульгатора. Далее проводят процесс вспенивания. Время инициирования 3 мин, время подъема 7 мин, объемный вес 22 кг/м. Время появления нелипкости в примерах 2, 3 и 4, как и в примере 1, одного порядка со временем подъема. Данные об огнестойкости пенопласта приведены в таблице. П р и м е р 5. 50 г предконденса: raV состоящего из 57%формальдегида, . 23% мочевины и 20% воды, 94 г мочевины и 50 г параформальдегида, на:гревают до 90°С. Раствор содерзкит .19 в ее. ч. метилбльного сбеДинёния на 1 вес.ч. воды. 2 вее.ч. этого предконденсата (в расчете на безводный продукт) смешивают с 1 вес.ч. дифенилметандиизоцианата (30% изоцианатных групп), 1 вес.ч. простого полиэфира на основе полиспирта (гидроксильное число 420) и 0,1,вес.ч. треххлористого фосфора при , и проводят процесс вспенивания. Время инициирования 1 мин, время подъема 7 мин, объемный вес 60 кг/м. Данные об огнестойкости пенопласта приведены в таблице. Пример 6. Раствор предконденеата получают путем нагревания 631,5 г формальдегида, 214,8 г моче,вины, 25 г воды в течение 30 мин при

температуре 90°С, установления затем значения рН смеси 7,2 и добавления 63,5 г мочевины. Полученный предкон/денсат разбавляют -таким образом, чтобы на 1 вес.ч, воды приходилось 0,6 вес,ч, метилольного соединения,

4 вес.ч, этого прёдконденсата (в расчете на безводный продукт) смешивают при комнатной температуре с 1 вес,ч. толуилендиизоцианата (45% изоцианатных групп), 1 вес,ч, полиол (см, выше) и 0,2 вес,ч. фосфорной килоты, и проводят процесс вспенивания Время инициирования 1 мин, время подема 5 мин, объемный вес 120 кг/м.

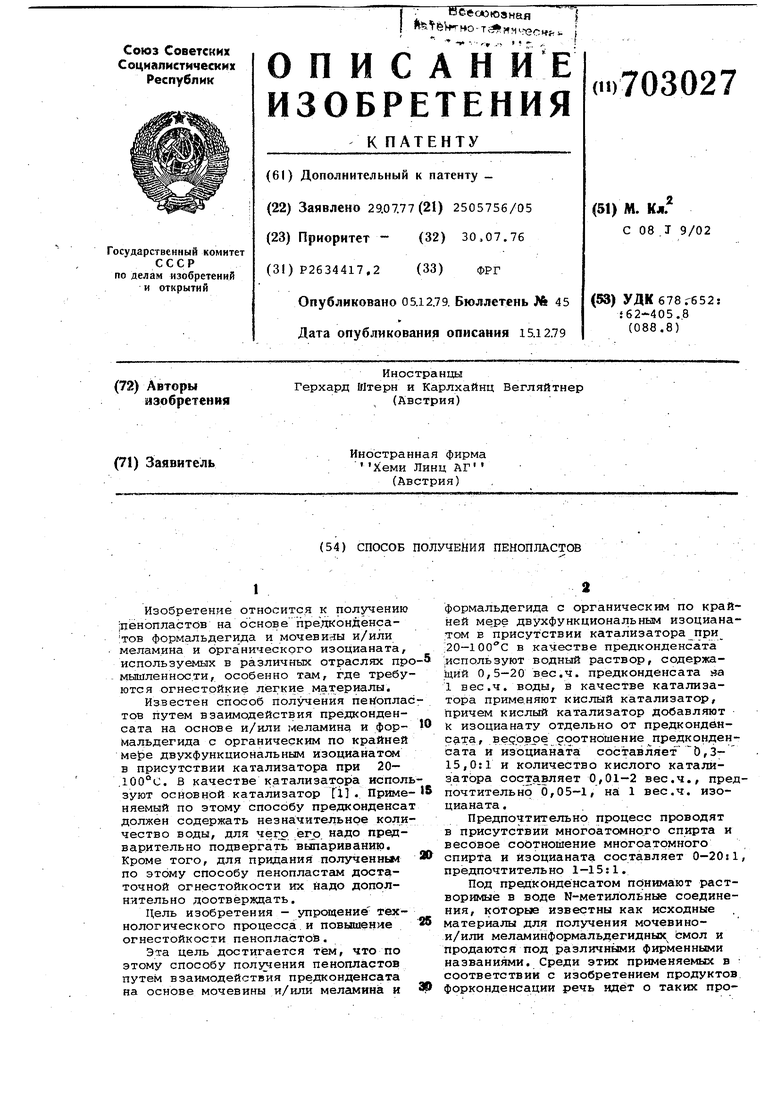

Данные об огнестойкости пенопласта приведены в таблице.

Пример 7, Раствор предконденсата/готовят путем нагревания смеси 696 г меламина и 904 г 36,7%-ного раствора формальдегида при в течение 45 мин при рН 7. В полученном растворе на 1 вес.ч. воды приходится 1,6 вес.ч, прёдконденсата,

0,7 вес.ч. предкогщенсата (в расчете на безводный продукт) смешивают с 1 вес.ч. дифенилметандиизоцианата (30% изоцианатных групп), 0,67 в.ес.ч полиэфира на основе полиспирта (гйдрокснльное число 420) и 0,01 вес.ч, фосфорной кислоты при проводя процесс вспенивания. Время йнициирования 2мин, время подъема 4 мин, объемный вес 38 кг/м.

Данные об огнестойкости пенопласта приведены в таблице,

Пример 8. Воднь5й раствор Продукта конденсации меламина и формальдегида с -2 вес.ч. продукта конденсации на 1 вес.ч. воды смешивают с полиэфиром на основе полйЬпирта (гидроксильное число 420.) , дифенилметандиизоцианатом (30% изоцианатных групп) и 85%-ной фосфорной кислотой в качестве катализатора в указанной последовательности..

Огнестойкость п

На 1 вес.ч. изоцианата применяют 2 вес.ч. продукта конденсации, 1 вес.ч. полиола и 2 вес.ч. катализатора , Далее проводят продесс вспенивания. Время инициирования 10 с, время подъема 5 мин, объемный вес 48 кг/м.

Данные об огнестойкости пенопласта приведены в таблице.

Пример 9. Пример весового соотношения прёдконденсата и изоцианата 15:1.

Из 696 г меламина и 904,г 37%-ного раствора формальдегида путем нагревания до 9 О С в течение 45 мин и при рН 7 приготавливают раствор предконденсата, который содержит 1,6 вес.ч, последнего на 1 вес,ч. воды, 15 вес.ч. прёдконденсата, в пересчете на безводный продукт, прибавляют к 1 вес.ч. дифенилметандиизоцианата (30% изоцианатных групп) , 2 вес.ч. простого эфира многоатомного спирта (гидроксильное ч.исло 420) и 0,3 вес.ч. фосфорной кислоты.при 50°С, смешивают и вспенивают .... - .

Время активирования 3 мин, время подъема 13 мин, объемный вес 135 кг/м

Данные об огнестойкости пенрплас:та приведены в таблице, П р им ер 10. Пример весового соотнсменияопредаонденсата и изоцианата 0,2:1.

0,2 вес.ч. прёдконденсата, указанного в примере 1, в пересчете на без- водный продукт, прибавляют к 1 вес.ч. 5 дифенилметандиизоцианата (30% изоцианатных ; групп ), 0,84 вес.ч. простого эфира многоатомного спирта (гидрок- сильное число 420) и 0,03 вес.ч. фосфорной кислоты при 40°С смешивают и вспенивают.

Время активирования 1 мин, время подъема 5 мин, объемный вес пеноплас-г та 25 кг/м..

Данные об огнестойкости пенопласта приведены в таблице.

Таблица STM - 1692 - 67Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопластов | 1977 |

|

SU710520A3 |

| Способ получения эластичных пенопо-лиуРЕТАНОВ | 1975 |

|

SU797587A3 |

| Способ получения наполненных пенопластов | 1976 |

|

SU593671A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНЫХ ИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ | 2006 |

|

RU2421656C2 |

| СПОСОБ ИЗОЛЯЦИИ ТРУБ | 1995 |

|

RU2157759C2 |

| АМИНОПЕНОПЛАСТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КОМПОНЕНТ ПРОДУКТА ФОРКОНДЕНСАЦИИ АМИНОПЛАСТА, КОМПОНЕНТ ОТВЕРДИТЕЛЯ-ПЕНООБРАЗОВАТЕЛЯ, ПРИМЕНЕНИЕ АМИНОПЕНОПЛАСТА | 1991 |

|

RU2088605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА | 2001 |

|

RU2270205C2 |

| ФИКСАЦИЯ ВАКУУМНЫХ ИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ В ХОЛОДИЛЬНЫХ УСТАНОВКАХ | 2011 |

|

RU2583809C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ НА ОСНОВЕ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2609261C2 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

70 70 70 70

3 4 5 б

70

40 40 40 40

40

4fl

измеренное с момента начала продолжающегося

в течение 60 с воспламенения..

х)

определяют по изменению окраски пламени. Таким образом, способ по изобре,тению более прост в технологическом отношении, предусматривает использЬ вание предконденсатов с больший коли честном воды, получаемые при этом пенопласты самозатухающие без дополнительного доотверждения.. Формула изобретен:ия 1. Способ получения пенопластов путем взаимодействия предконденсата на основе мочевины и/или меламина и. фор альдег;ида сорганическим по край ей мере двухфункциональным изоцианатом в присутствии катализатора hpif 20-ЮО С, о тлич ающи йс я тем, что, Ъ целью упрощения технологического процесса и повышений огнестойкости пенопластов, в качестве предконденсата используют водный раПродолжение таблицы створ, содержащий 0,5-20 вес.ч. предконденсата на 1 вес.ч. воды, в качестве катализатора применяют кислый катализатор, причем кислый катализатор добавляют к изоцианату отдельно от предконденсата, весовое соотношение предконденсата и йзоци&ната составляет 0,2-15,0:1 и количество кислого катализатора составлйет 0,01-2 вес.ч. предпочтительна 0,05-1, на 1 вес.ч. изоцианата. 2, Способ по п. 1, о т л и ч а ю щ и и с я тем, что процесс проводят в присутствйй МНбго ейного спирта и весовое соотношение многЬатомного спирта и йзгуцианата состаВлйет 0-20:1, предпочтительно 1-15:1. Источники информации принятые во внимание при экспертизе 1. Патент Франции № 2082270, кл. С 08 g 22/00, опублик. 15,11.71 (прототип) .

Авторы

Даты

1979-12-05—Публикация

1977-07-29—Подача