(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оптимального управления колонной ректификации | 1976 |

|

SU565675A1 |

| Устройство для оптимального управления блоком ректификационных колонн | 1984 |

|

SU1269801A1 |

| Устройство для оптимального управления ректификационной колонной | 1980 |

|

SU899058A1 |

| Устройство для автоматического управления процессом ректификации | 1978 |

|

SU725684A1 |

| Способ управления процессом экстрактивной ректификации | 1991 |

|

SU1819153A3 |

| Устройство для автоматического регулирования процессом экстрактивной ректификации | 1978 |

|

SU973141A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509593C1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1978 |

|

SU753442A1 |

| Устройство для автоматического регулирования процесса экстрактивной ректификации | 1977 |

|

SU683763A1 |

| Устройство для автоматического управления ректификационной колонной | 1981 |

|

SU1003867A1 |

Изобретение относится к устройствам для автоматического управления процессом ректификации и может быть использовано в химической и нефтехимической промышленности, например в производстве олефинов.

Известно устройство для автоматического управления процессом ректификации, содержащее анализатор состава целевого продукта, блок вычисления расхода внутреннего орошения, регулятор расхода внешнего орошения и оптимизатор, входы которого соединены с выходами блока в,ычисленич внутреннего орошения, регулятора расхода пара в подогреватель и анализатора состава целевого продукта, а выходы соединены со входами регуляторов расхода внешнего орошения и пара в подог; еаатель 1.

Известное устройство стабилизирует состав целевого продукта на заданном значении воздействием на расходы внешнего орошения и пара в подогреватель.

Недостатком известного устройства является неудовлетворительное качество регулирования состава целевого продукта при переменных давлении, скорости и составе питания, а тakжё отсутствии контроля и

регулирования потерь целевого продукта с побочным.

Наиболее близким по технической сущности к изобретению является устройство для автоматического регулирования ректификационной колонной, содержащее датчики расхода и состава сырья, состава дистиллята, расхода орошения, теплоносителя и состава кубового продукта, связанные через компенсаторы со входом сумматора, другой вход которого соединен через регулятор с датчиком состава кубового продукта, динамические фильтры и вычислительное устройство, входы которого подключены к датчику состава кубового продукта и к выходу динамических фильтров, а выход соединен с компенсаторами 2.

5

Известное устройство реализует самонастраивающуюся комбинированную систему стабилизации состава целевого продукта (кубового).

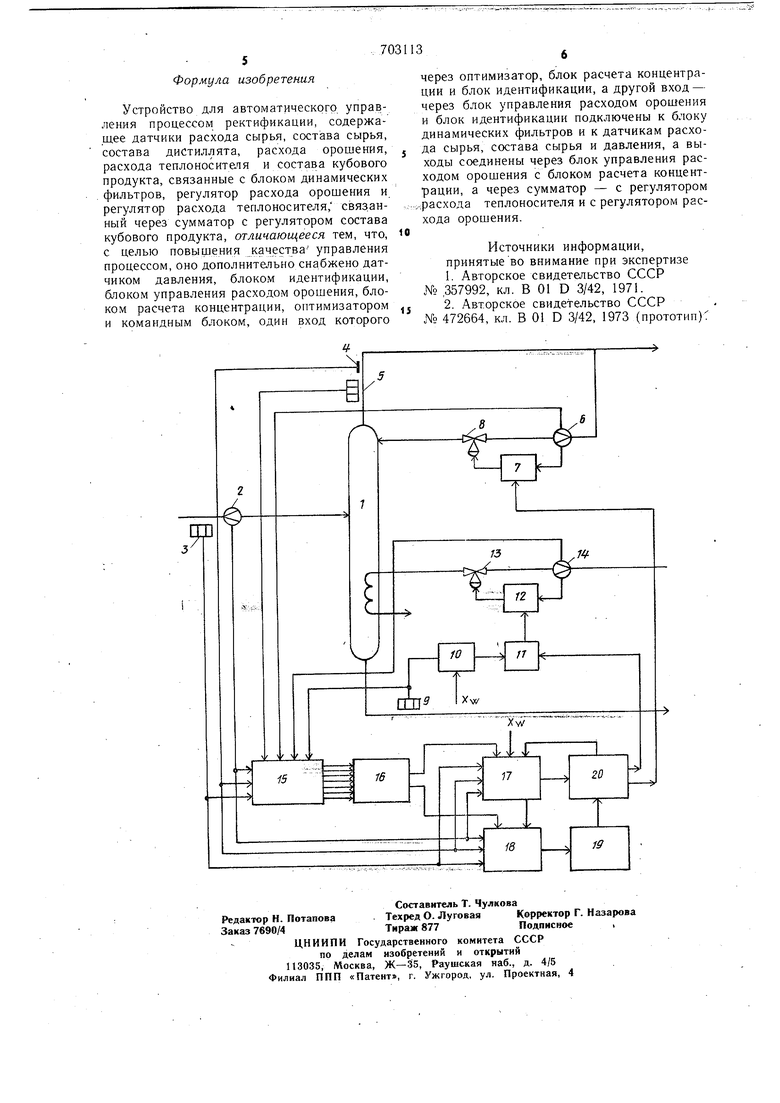

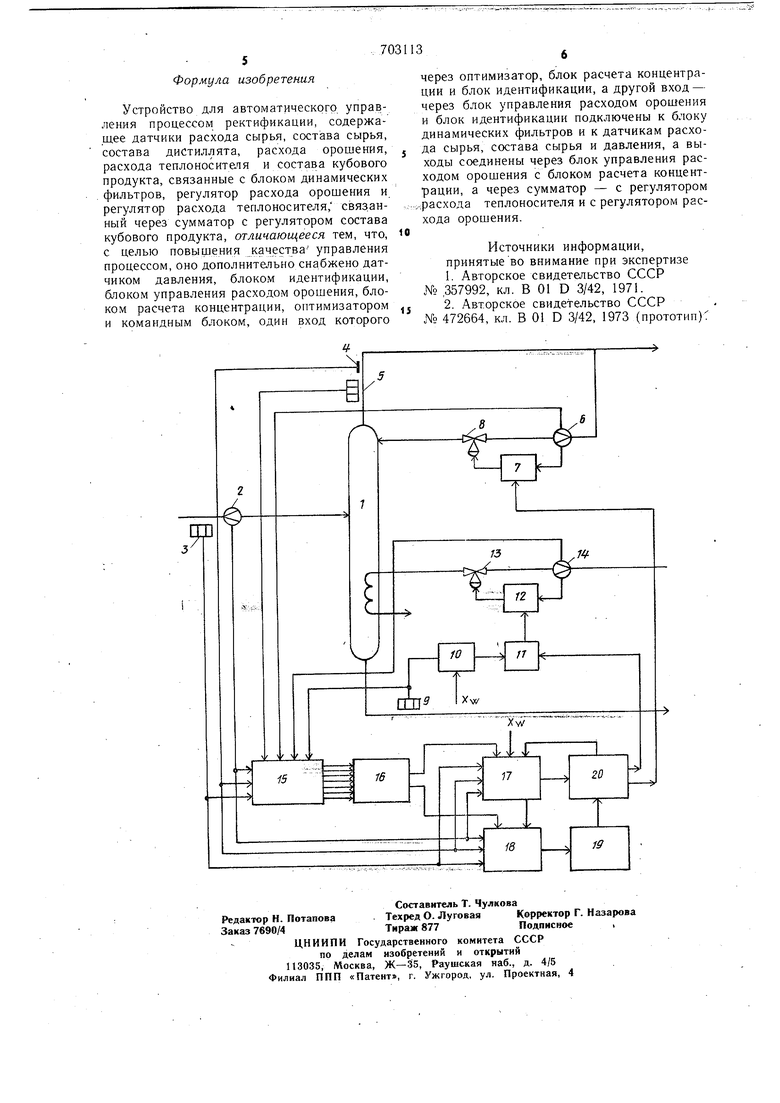

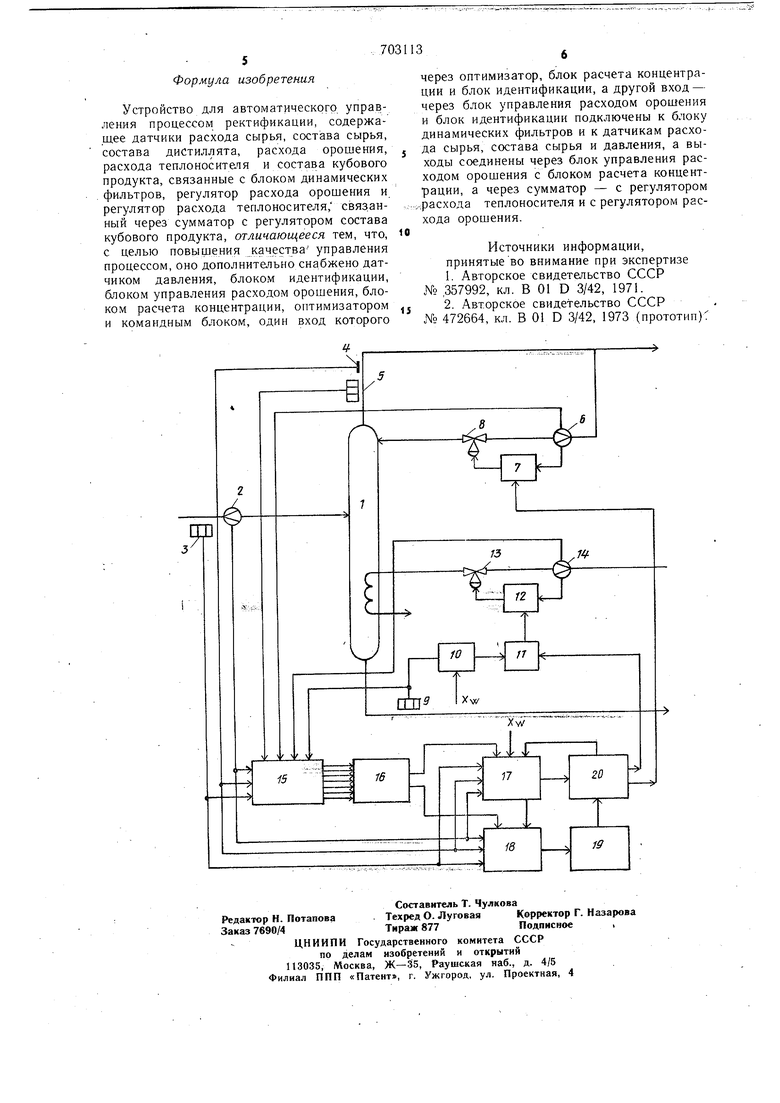

Однако известное устройство не контро0лирует и не регулирует потерь целевого продукта с побочным. Это приводит к снижению качества управления процессом ректификации. Целью изобретения является повышение качества управления процессом ректификации.. Поставленная цель достигается тем, что устройство дополнительно снабжено датчиком давления, блоком идентификации, блоком управления расходом орошения, блоком расчета концентрации, оптимизатором и команднь1м блоком, один вход которого через оптимизатор, блок расчета концентрации и блок идентификации, а другой вход - через блок управления расходом орошения и блок идентификации подключены к блоку динамических фильтров и к датчикам расхода сырья, состава сырья и давления, а выходы соединены через блок управления расходом орошения с функциональным блоком расчета концентрации, через сумматор с регулятором расхода теплоносителя и с регулятором расхода орошения. Известно, что основ.ные статические характеристики процесса ректификации могут быть представлены зависимостями ключевых концентраций в целевом продукте (примесь побочного продукта Х-) и в дистилляте (уровень потерь целевого продукта XD) от основных возмущающих (расход сырья F, состав сырья XF , давления в колонне Р и управляющих (расход флегмы L, расход теплоносите.ш G) воздействий, т. е. Xv,, X(F,Xp,P, L,G);XD Xi,(F,Xp,P,L,G Процесс ректификации будет проходить оптимальна если XD - rnin Отсыскание статических характеристик процесса осуществляют блоком идентификации. В блоке управления расходом орошения определяют расход орошения, обеспечивающий стабилизацию состава кубового продукта. Блоком расчета концентрации рассчиты,вают возможную концентрацию потерь целевого продукта с дисти.тлятом. В блоке оптимизации анализируют уровень потерь целевого продукта с предыдущим уровнем и при минимальном его значении через командный блок реализуют найденные оптимальные значения L и G. На чертеже изображена схема устройства. Устройство для автоматического управления процессом ректификации в колонне 1 включает в себя датчики 2 расхода сырья, 3 состава сырья, 4 давления, 5 состава дистиллята, датчик 6 расхода орошения, связанный через регулятор 7 с клапаном 8, датчик 9 состава кубового продукта, связанный через регулятор 10 и сумматор И с регулятором 12 и клапаном 13 подачи теплоносителя, информация о расходе которого замеряется датчиком 14. Выходы всех датчиков подключены к блоку динамических фильтров 15, который через блок .16 идеитификации 18 связан с блоком 17 управления расходом орошения и блоком 18 расчета концентраций, другие входы которых соединены с датчиками 2 расхода сырья, . 3 состава сырья и 4 давления, а выходы с оптимизатором 19 и командным блоко.м 20. Выходы командного блока 20 связаны через блок 17 управления расходом орошения с блоком 18 расчета концентрации, через сумматор 11 с регулятором 12 расхода теплоносителя и с регулятором 7 расхода орошения. Работает устройство следующим образом. Блок 16 идентификации, используя динамически сглаженную информацию в блоке 15, поступающую с датчиков 2 расхода сырья, 3 состава сырья,4 давления, 5 состава дистиллята, 6 расхода орошения, 14 расхода теплоносителя и 9 состава кубового продукта 9, формирует коэффициенты статических характеристик ,X,P,P,L,Q);XO. XB(F,XP,P,L,G). Блок 17 управления расходом орошения по текущей информации с датчиков 2 расхода сырья, 3 состава сырья, 4 давления, заданной информации по составу кубового продукта Xi|y, первоначально выбранному расходу теплоносителя и на основе статической характеристики Х,;, X(F, Хр, L, G, Р) определяет расход флегмы, обеспечивающий стабилизацию состава кубового продукта. Блок 18 расчета концентрации также по текущей информации возмущающих воздействий, по информации об управляющих воздействиях, получаемой от блока 17, и на основе статической зависимости Xj, Xj)(F, , L, G, Р) рассчитывает возможные потери целевого продукта с дистиллятом Хр. Оптимизатор 19 анализирует уровень потерь целевого продукта и через командный блок 20 корректирует значения управляющих воздействий L и G до достижения мйни.мально возможного уровня потерь. По достижении минимального уровня потерь командный блок 20 вырабатывает корректирующие сигналы, поступающие на задание регулятору 7 расхода орощения и на вход сумм-атора 11. Сюда же поступает сигнал от регулятора 10 обратной связи, служащий для устранения влияния неконтролируемых возмущений. Выходной сигнал сумматора 11 изменяет задание регулятору 12 расхода теплоносителя. Регуляторы 7 расхода орошения и 12 теплоносителя, отрабатывая задающие воздействия, устанавливают на клапанах 8 и 13 новые значения управляющих воздействий, обеспечивающих оптимальный (в статике) процесс ректификации. Положительный эффект достигается за счет лучшей стабилизации концентрации метана Б кубовом продукте и более точного выбора режима работы колонны, обеспечивающего минимальные потери этилена.

Авторы

Даты

1979-12-15—Публикация

1978-01-03—Подача