Изобретение ОТНОСИТСЯ к устройствам для автсйлатического управления процессом многсжомпонентвой рект11ф 1кации и может применяться в химической, нефтехамичеок.а& и других отраслях промышлениости.

Известно устройство для.регулирования состава головного парового продугста в ректификационной колонне с частичной конденсацией, содержащее датчики расхода, состава и температуры сырья, расхода продук- а, связанные через регуляторы с ис- полнитепьными механизмами l.

Устройство обеспечивает поддержание в сборнике флегмы требуемой температуры, при которой концентрация i оснсявного компонента в головном паровом продукте равна требуемой, путем регулирования расхода кубового продукта колонны.

Известно также устройство для опгимального управления ректификационнойi колонной,содержащее датчики расхода,состава итем- пературы сырья, регулятор расхода дистиллята и регулятор температуры куба колонны 2.

Недостатком известного устройства sasляется неудсжлетворительное качество кубового продукта идистиллята.

С целью пжыщения качества дистиллята и кубового продукта в устройство для1оптимального управления колонной ректификации, содержащее датчики расхода, состава и температуры сырья, регулятор расхода флегмы, регулятор расхода дистиллята и регулятор температуры куба колонны, соединенный )сг клапаном подачи теплоносителя в куб ко лонны, дополнительно введены регулятор температуры сырья, соединенный с датчиком температуры сырья и с клапаном теплоносителя в подогреватель, вычислительный блок, входы которого связаны с датчиками температуры, состава и расхода сырья, оцтимизатор, входы которого соединены с вычислительным блоком, датчиками температур

ры куба, расхода флегмы к расхода дистиллята, один из выходов оптимизатора связан

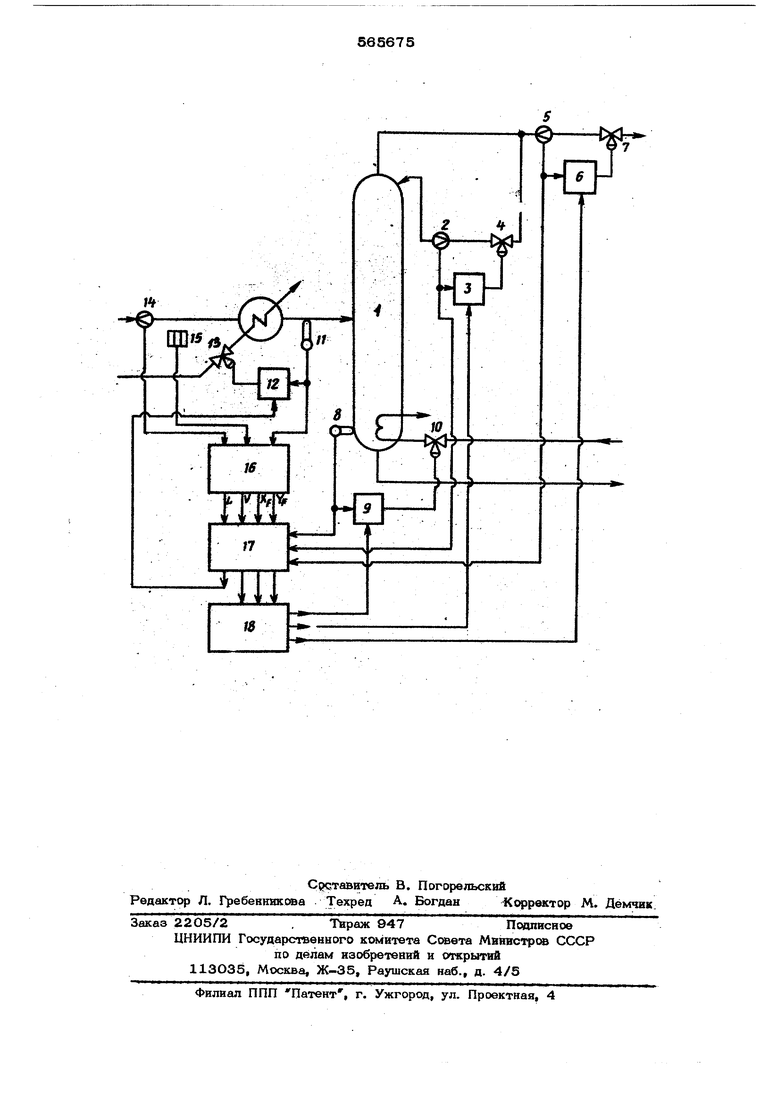

с регулятором температуры-сырья, а другие выходы через динамически фильтр подключены к задающим входам регуляторов расхода фпегмы, расхода дистиллята и регулятора температуры колонны. На чертеже дана структурная схема устройства для оптимального управления колонной ректификации. Устройство для оптимального управления колонной 1 ректификации включает в себя датчик 2 расхода флегмы, связанный через регулятор 3 с клапаном 4, датчик 5 pacxt да днстиллярга, связанный через регулятор 6 с клапаном 7, датчик 8 температуры куба, связанный -через регулятор 9 с клапаном 10, датчик 11 температуры сырья, связанный через, регулятор 12 с клапаном 13 и датчик 14 (Расхода сырья. Кроме этого, устройство содержит анализатор 15 состава сырья, вычислительный блок 16,{ связанный своими входами с датчиками 11, 14 анализатором 15, оптимизатор 17, -связанный своими входами с датчиками 2,5,8 и вычислительным блоком 16, выходы которого подключены к задающему входу регулятора 12 и через динамический фильтр 18 - к задающим входам регулятор 3,6,9, Устройство работает следующим образом Вычислительный блсяс 16, используя текущую информацию о температуре, расходе и составе сырья с датчике 11, 14 и анализатора 15, прсжзьодит расчет долей жидкости в пара в питании и вх составов. Оптимизатор 17, используя текущую информацию о расходах флегмы и дистиллята с датчиков 2 и 5, о температуре куба с датчика 8, а также о качениях;долей жидкости и пара в питании и их составов от вычислительного блсжа 16, производит - расчет оптимальных расходов флегмы, дистиллята, температуры куба и температуры сырья, доставляющих минимум крите рия типа стоимости потерь примесей с дис тиллятом и кубовым щ)0дуктом. Задание регулятору 12 температуры сырья, вследствие малой инерционности 1са налй расход теплоносителя - температура сырья , устанавливается непосредстееннО/ после его расчета оптимизатором 17, а задания регуляторам расхода флегмы 3 и расхода дистиллята 6, регулятору | 9 температуры куба устанавливаются со сдвигом . во времени, учитывая запаздывание по соответствующим каналам. Сдвиги по времени осуществляются динамическим фильтр ом 18. В вычислительном блоке 16 по текущей информации о температуре, расходе и составе сырья с датчиков 11,14 и анаг лизатора 15 производится расчет колиества паровой и жидкой фаз питания и х составе по следующим формулам РЧЧ) Е 4r«o4 «ii - «ai где f -. расход сырья, замеренный датчи-. ком 14; X - число компонентов в сырье; X ,- концентрация компонента f в пита кии, замеренная анализатором 15; -V - доля жидкости в питании; ,;и... - составы жидкой и паровой частей питания; К,; - константа фазового равнс есия компонента Id в питании при темпе- ратуре питания - , замеренной .. , датчиком 11; постоянные коэфсЦнцненты; pHV|t. - количество жидкости и пара в питанииНИИ. Из (1) методом касательных Ньютона определяется дола ярщкости в питании У , а затем по формулам (2) - (5) этфеделяются показатели i V. иУр,-;. Количество жидкости в пара в питании и нх составы, а i также расходы флегмы в дистиллята и температура куба кол(жны связаны с составами дистиллята и кубового про дукта математическс моделью многокомпонентной ректификации (МКР). Модель МКР (Включает следующие зави сим ости: уравнения полного и покомпонентного баланса колонны и каждой тарелки; ура& нения фазсжого равновесия. Общий материальный баланс колонны F )-«-W(7) Покомпонентный материальньй баланс: а) всей колонны FXp.--D-XD-- WXW (8)

б)для куба

Ь;Х,

О

в)дефлегматора

. o

г)

для тарелки питания

Fb.i-S,(ll)

д) для остальных тарелж колонны l1.,гЦXj, 12 I, .. . ; У ршненве фаз(жого равновесия, связывающее состав жидкости в пар имеет вид (i 1,.-,H,. iii x/,Cde В уравнениях (7) - (l3) приняты следу |обозначения: гP,-W расходы дистиллята и кубового продукта соответственно; - ПОТ1ЖИ жидкости и пара; ( коэффициент относительной летучест компонента . Индексация:,. 1 О|1. ... N , N + 1 - нумерация те релсвс от куба кдефлегматору; О - куб; Н +1 - дефлегматор - номер тарелки, на которую подается цнганиеj 1,2 . номер компонента; К - число компоненте® в рааделяемоЁ смеси (в питании). Совокупность уравнений (9) - (13) для тарелок колонны, куба ъ дефцэрматора об р,азуют систему нелинейных уравнений «йНО Ьительно (концентраций компонента на каждой из тарел ж колонны, в кубе дефпегматорб). В матричном виде система записывается так АГ X - В(14) Решение этсй системы дает распределе. вие концентраций каждого из компонентов по тарелкам колонны,в кубе и дефлегматоре.

Модель МКР, а также алгоритм поиска минимума критерия стсямоств потерь, лримесей с дистипгштом и кубовый продуктом реализованы в оптимизаторе 17.

Так как оптимизация проводится по математической модели многокомпонентной ректификации, адекватной объекту (колонна 1), отпадает необходимость в использовании анализаторов составов дистиллята и кубс«ого продукта, составы которых прогнозируются моделью процесса. Формула изобретения Устройство для оптимального управления колонне ректификации, содержащее датчики расхода, состава и температуры сырья, рен гулятор расхода флегмы регулятор расхода .дистиллята и регулят температуры куба колонны, соединенный с клапаном подачи теплоносителя в куб колонны, отличаю.щ е е с я тем, что, с целью пстышёния качества дистиллята и кубового, продукта, оно дополнительно содержит регулятор темпе:ратуры сырья, соединенный с датчиком темературы сырья и с клапансж подачи теплоносителя в подогреватель, вычислительный блок входы которого связаны с датчиками температуры, состава и | расхода сырья, оптимизатор, входы которого соединены с вычислительным блсжом, датчиками температуры куба, расхода флегмы и расхода дис-. тиллята, один из выходов оптимизатора связан с регулятором температуры сырья, а другие выходы через динамический фильтр подключены к задающим входам регулятсфсж расхода флегмы, расхода дистиллята и регулятора температуры куба колонны. Источники инфсфмации, принятые вовнимание при экспертизе 1. Патент США № 3619377, «п. 2O2-.i6Q, 1971. И. Авторское свидетельство СССР N9 448871, кл. В 01 Ъ 3/42, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процессом экстрактивной ректификации | 1978 |

|

SU973141A1 |

| Устройство для оптимального управления ректификационной колонной | 1980 |

|

SU899058A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1978 |

|

SU753442A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1981 |

|

SU1001954A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2001 |

|

RU2176149C1 |

| Устройство для автоматического управления процессом ректификации | 1978 |

|

SU703113A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1979 |

|

SU854413A1 |

| Устройство для автоматического регулирования процесса экстрактивной ректификации | 1977 |

|

SU683763A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1980 |

|

SU893209A1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

Авторы

Даты

1977-07-25—Публикация

1976-04-05—Подача