1

Изобретение относится к области приборостроения, а именно к устройствам для измерения температуры путем преобразования ее в частоту.

Известен вибрационный датчик температуры, содержащий в качестве термочувствительного элемента камертон, изготовленный из материала с высоким температурным коэффициентом частоты, например никеля, помещенный в вакуум и соединенный через теплопровод с теплообменником, контактируемым с контролируемой средой 1.

Этот датчик обладает низкой чувствительностью и малым выходным сигналом.

Известен термометр 2, в котором термочувствительный стержень выполнен многослойным из материалов с различными температурными коэффициентами линейного расщирения, в результате этого в стержне возникают температурные напряжения, которые при нечетном числе слоев не вызывают деформацию самого стержня. Однако колебательная система в этом случае обладает низкой добротностью в связи со значительным рассеиванием энергии в месте закрепления термочувствительного стержня.

Наиболее близким к изобретению по технической сущности является вибрационный датчик температуры 5, содержащий крепящийся к основанию термочувствительный элемент и систему возбуждения и съема

сигнала.

Недостатки указанного датчика заключаются в низкой добротности колебательной системы и недостаточной ее чувствительности.

Целью изобретения является повыщение чувствительности устройства.

Это достигается тем, что в предлагаемом устройстве основание выполнено в виде двух прямоугольных пластин, расположенных параллельно одна другой, а чувствительный

элемент состоит из центральной и боковых перемычек, выполненных каждая в виде сдвоенного камертона, причем центральная перемычка изготовлена из одного материала и за одно целое с основанием, а боковые

перемычки, изготовленные из материала, коэффициент температурного расщирения которого превышает коэффициент температурного расщирения материала центральной перемычки, прикреплены к концам прямоугольных пластин и расположены в параллельных плоскостях, перпендикулярных плоскости центральной перемычки и прямоугольных пластин.

Линеаризация характеристики устройства достигается тем, что центральная и боковые перемычки снабжены индивидуальными системами возбуждения колебаний, сигнал от которых подается в схему дифференциального типа.

Увеличение чувствительности устройства достигается тем, что чувствительный элемент содержит две боковые перемычки, выполненные из материала с большим коэффициентом температурного расширения, чем центральная перемычка. При изменении температуры в такой конструкции происходит удлинение боковых перемычек (в случае увеличения температуры), которое превосходит удлинение центральной перемычки. В результате этого возникают напряжения в центральной перемычке, которые увеличивают частоту ее собственных колебаний согласно СОотношению

WfTtV)

К - коэффициент, зависящий от температурных напряжений; Е - модуль упругости материала сдвоенного камертона центральной перемычки.

ЕТ Е(,Т+ 1),

(2),

где А Г t - to - температурный напор, равный разности начальной и измеряемой температур;

равный, разности начальной и измеряемой температур;

t -модуль упругости материала пластин и центральной перемычки при начальной температуре;

«. -температурный коэффициент изменения модуля упругости.

Выполнение центральной и боковых перемычек в виде сдвоенного камертона обеспечивает уменьшение энергии рассеивания в местах перехода оснований камертонов в плоские прямоугольные параллельные пластины за счет близкого расположения этих мест к узлам колебаний и влечет за собой повышение добротности устройства.

В связи с тем, что частота собственных колебаний боковой перемычки изменяется

также за счет изменения модуля Юнга, то разность частот между центральной и боковыми перемычками будет обусловлена главным образом температурным напряжением, возникающим как в центральной, так и в боковых перемычках. yL;j;O CTBO для измерения температуры может содержать более двух боковых перемычек, при этом возрастает устойчивость работы датчика.

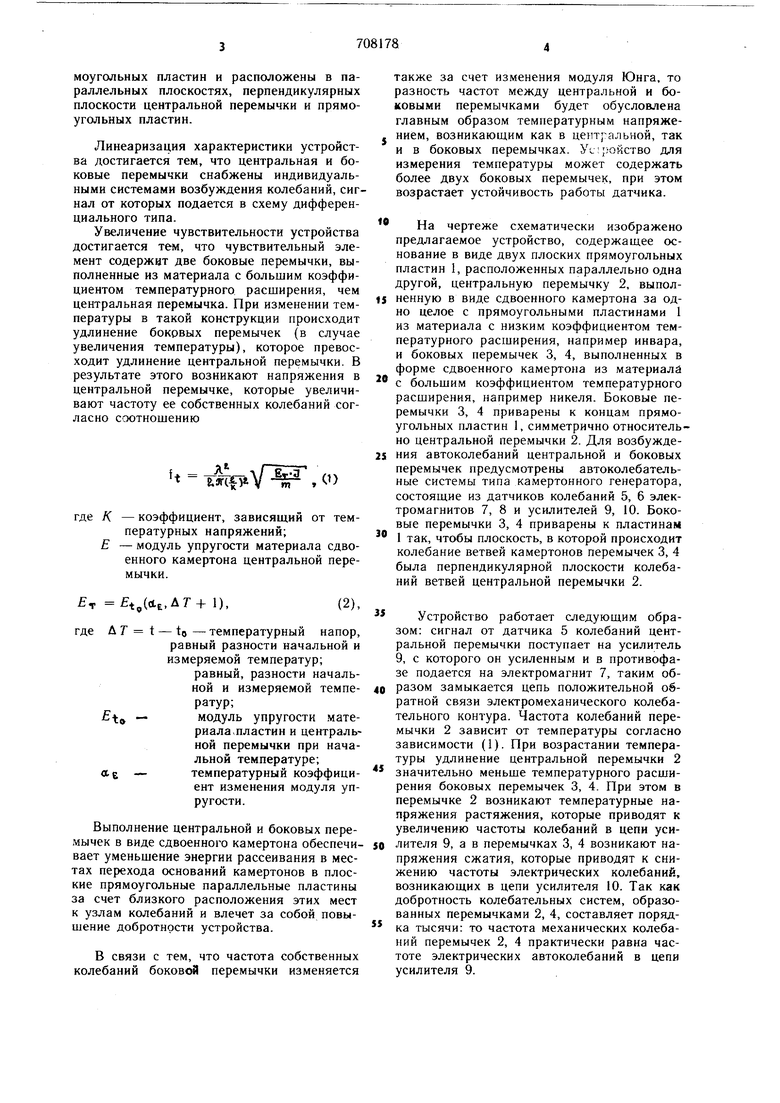

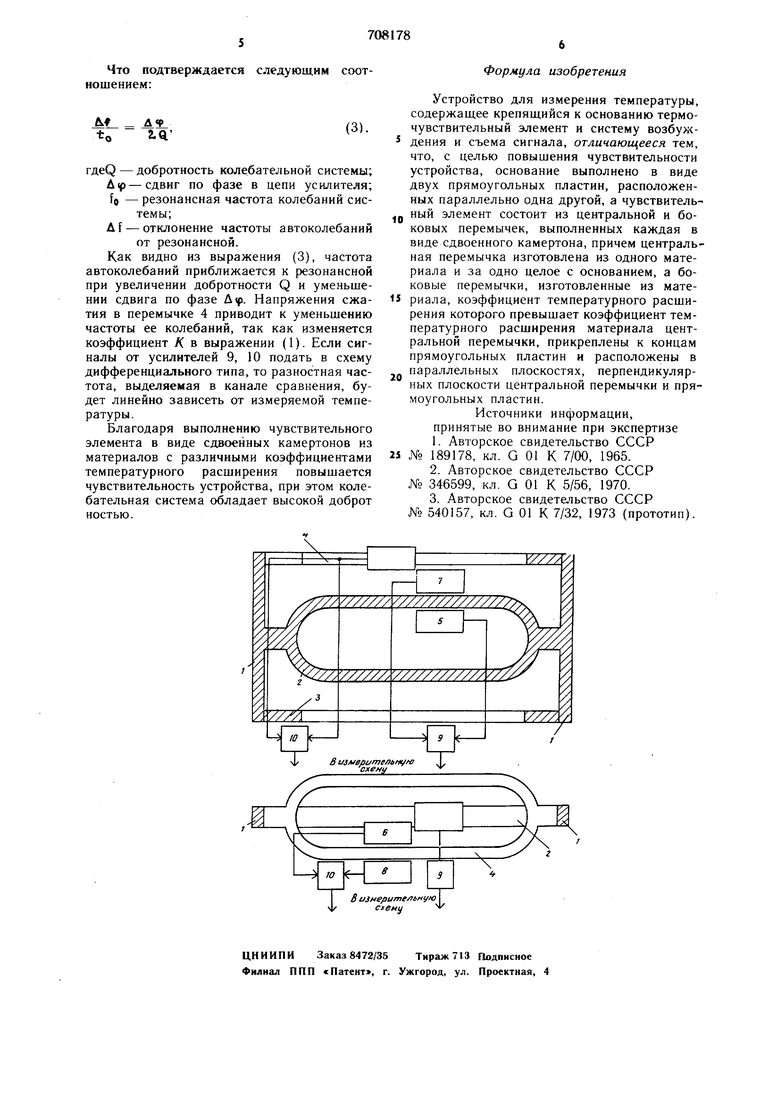

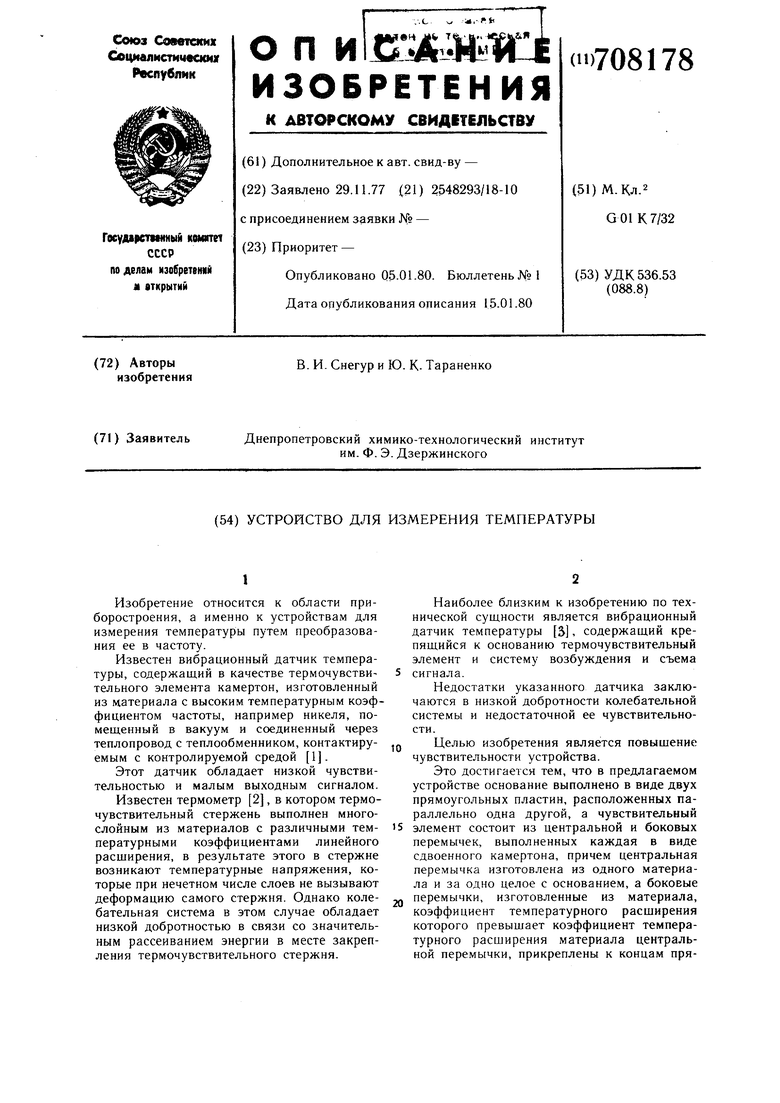

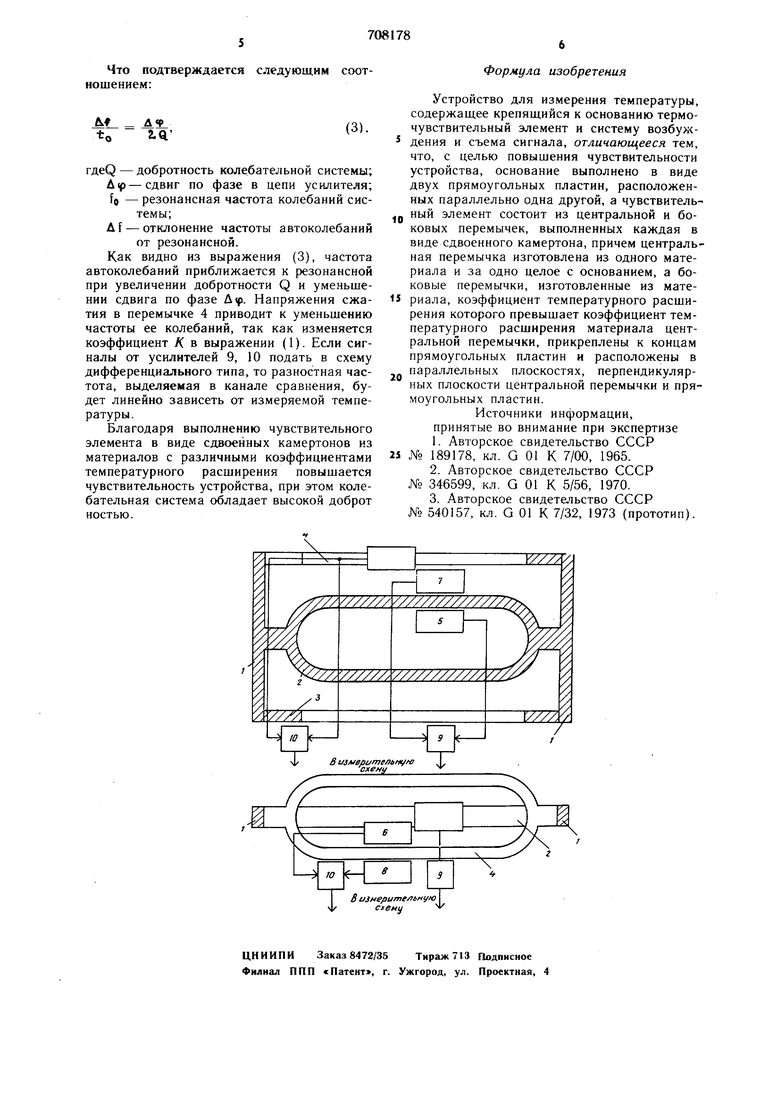

На чертеже схематически изображено предлагаемое устройство, содержаш,ее основание в виде двух плоских прямоугольных пластин 1, расположенных параллельно одна другой, центральную перемычку 2, выполненную в виде сдвоенного камертона за одно целое с прямоугольными пластинами 1 из материала с низким коэффициентом температурного расширения, например инвара, и боковых перемычек 3, 4, выполненных в форме сдвоенного камертона из материала

® с большим коэффициентом температурного расширения, например никеля. Боковые перемычки 3, 4 приварены к концам прямоугольных пластин 1, симметрично относительно центральной перемычки 2. Для возбужде5 НИН автоколебаний центральной и боковых перемычек предусмотрены автоколебательные системы типа камертонного генератора, состоящие из датчиков колебаний 5, 6 электромагнитов 7, 8 и усилителей 9, 10. Боковые перемычки 3, 4 приварены к пластинам 1 так, чтобы плоскость, в которой происходит колебание ветвей камертонов перемычек 3, 4 была перпендикулярной плоскости колебаний ветвей центральной перемычки 2.

Устройство работает следующим образом: сигнал от датчика 5 колебаний центральной перемычки поступает на усилитель 9, с которого он усиленным и в противофазе подается на электромагнит 7, таким образом замыкается цепь положительной обратной связи электромеханического колебательного контура. Частота колебаний перемычки 2 зависит от температуры согласно зависимости (1). При возрастании температуры удлинение центральной перемычки 2 значительно меньше температурного расширения боковых перемычек 3, 4. При этом в перемычке 2 возникают температурные напряжения растяжения, которые приводят к увеличению частоты колебаний в цепи усилителя 9, а в перемычках 3, 4 возникают напряжения сжатия, которые приводят к снижению частоты электрических колебаний, возникающих в цепи усилителя 10. Так как добротность колебательных систем, образованных перемычками 2, 4, составляет порядка тысячи: то частота механических колебаний перемычек 2, 4 практически равна частоте электрических автоколебаний в цепи усилителя 9.

Что подтверждается следующим соотношением:

Af

А SLU

tn

гдер - добротность колебательной системы;

- сдвиг по фазе в цепи усилителя;

fo - резонансная частота колебаний системы;

Af-отклонение частоты автоколебаний от резонансной.

Как видно из выражения (3), частота автоколебаний приближается к резонансной при увеличении добротности Q и уменьшении сдвига по фазе Ду. Напряжения сжатия в перемычке 4 приводит к уменьшению частоты ее колебаний, так как изменяется коэффициент /С в выражении (1). Если сигналы от усилителей 9, 10 подать в схему дифференциального типа, то разностная частота, выделяемая в канале сравнения, будет линейно зависеть от измеряемой температуры.

Благодаря выполнению чувствительного элемента в виде сдвоенных камертонов из материалов с различными коэффициентами температурного расширения повышается чувствительность устройства, при этом колебательная система обладает высокой доброт ностью.

измврительт нг

Формула изобретения

Устройство для измерения температуры, содержащее крепящийся к основанию термочувствительный элемент и систему возбуждения и съема сигнала, отличающееся тем, что, с целью повышения чувствительности устройства, основание выполнено в виде двух прямоугольных пластин, расположенных параллельно одна другой, а чувствительный элемент состоит из центральной и боковых перемычек, выполненных каждая в виде сдвоенного камертона, причем центральная перемычка изготовлена из одного материала и за одно целое с основанием, а боковые перемычки, изготовленные из матеs риала, коэффициент температурного расщирения которого превышает коэффициент температурного расширения материала центральной перемычки, прикреплены к концам прямоугольных пластин и расположены в параллельных плоскостях, перпендикулярных плоскости центральной перемычки и прямоугольных пластин.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР S № 189178, кл. G 01 К 7/00, 1965.

2.Авторское свидетельство СССР № 346599, кл. G 01 К 5/56, 1970.

3.Авторское свидетельство СССР

№ 540157, кл. G 01 К 7/32, 1973 (прототип).

/

схену

| название | год | авторы | номер документа |

|---|---|---|---|

| Частотный преобразователь силы | 1977 |

|

SU662827A1 |

| Устройство для измерения температуры | 1980 |

|

SU877354A1 |

| Устройство для измерения температуры | 1978 |

|

SU726439A1 |

| Вибрационно-частотный плотномер | 1979 |

|

SU851185A1 |

| Камертонный плотномер для жидких сред | 1978 |

|

SU742762A1 |

| РЕЗОНАТОР ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 2006 |

|

RU2302007C1 |

| СТРУННЫЙ АКСЕЛЕРОМЕТР | 2013 |

|

RU2528103C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДАТЧИКА ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2018 |

|

RU2679640C1 |

| КАМЕРТОННЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2014 |

|

RU2569409C1 |

| Устройство для измерения температуры | 1978 |

|

SU681333A1 |

Авторы

Даты

1980-01-05—Публикация

1977-11-29—Подача