Предметом изобретения является устройство для контроля влажности газов по появлению запотевания на зеркальной поверхности, охлажденной до определенной температуры (определение точки росы), фиксируемой при помощи фотоэлемента.

Предлагаемое устройство отличается от известных, во-первых, применением контрольной зеркальной поверхности, освещаемой тем же источником света, что и основная зеркальная поверхность, и, во-вторых, непрерывным сравнением световых потоков, отражаемых от обеих указанных поверхностей. Применением такой контрольной поверхности предполагается исключить погрешности, связанные с изменением отражательной способности основной зеркальной поверхности.

С целью использования предлагаемого устройства для контроля нескольких объектов в нем применена вращающаяся система зеркал, обеспечивающая последовательное отражение луча от расположенных по окружности зеркальных поверхностей контролируемых объектов.

Подобным выполнением предлагаемого устройства имеется в виду решить задачу контроля процессов, обслуживание которых обычными методами измерения влажности невозможно или затруднительно. Такой случай, например, имеет место, когда газообразная среда содержит высокоагрессивные компоненты, действующие разрушающе на органические соединения и на ряд других материалов, что исключает применение гигрометрического принципа (основанного на использовании волоса, либо других гигроскопичных органических чувствительных элементов). Кроме того, это обстоятельство затрудняет применение подвижных соединений (механизмов), токонесущих частей и контактных устройств в зоне рабочей среды.

Особо целесообразным является использование предлагаемого устройства в случае, когда требуется сигнализация о превышении влажности газа определенного предела, поскольку в этом случае не требуется измерения величины влажности и возможно применение релейной исполнительной системы.

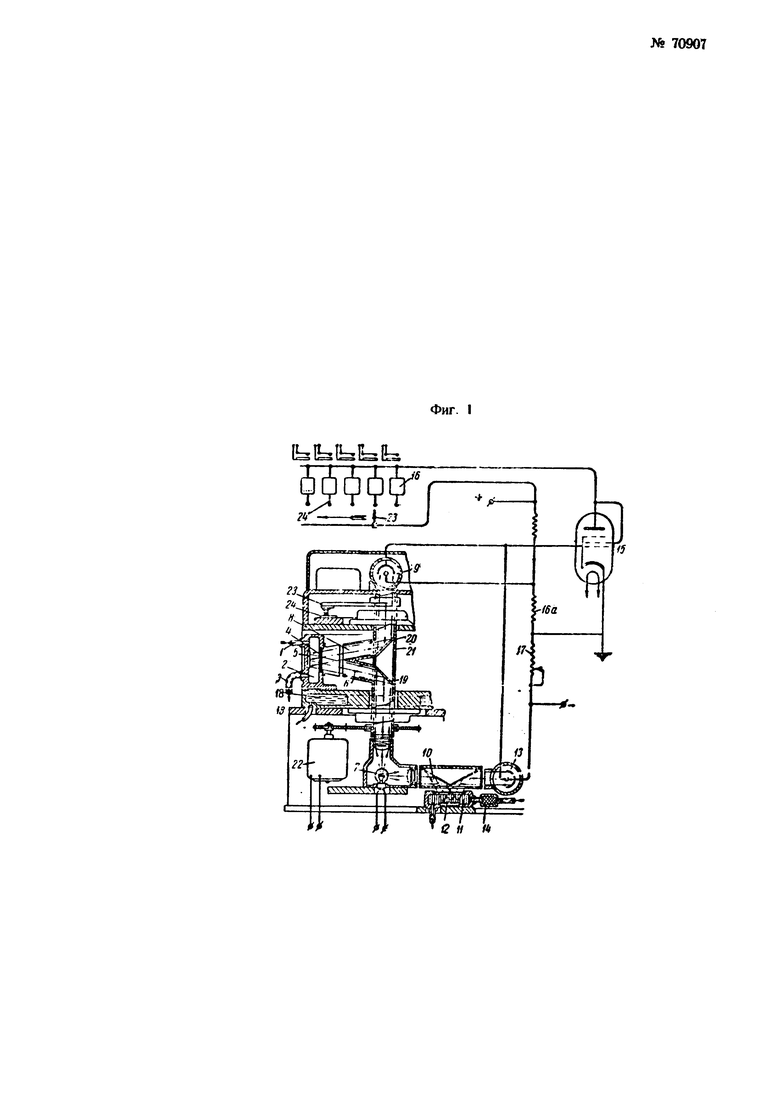

На фиг. 1 изображены продольный разрез и электрическая схема предлагаемого устройства, а на фиг. 2 - поперечный разрез по рабочим камерам.

Исследуемые газы по трубкам 1 подаются в рабочие камеры 2 и отводятся отсюда по трубкам 3.

Каждая рабочая камера 2 имеет окно 4 из прозрачного материала и отражательную поверхность 5, расположенную внутри камеры против окна.

Световой луч 6 от осветительной лампы 7, проходя через соответствующую оптическую систему, падает сквозь окно камеры на отражательную поверхность; отраженный луч 8, выйдя из камеры через окно, попадает на воспринимающий фотоэлемент 9. Второй луч 10 от того же осветителя проходит аналогичным путем через контрольную камеру 11, отражается здесь от контрольной зеркальной поверхности 12 и падает на балансный фотоэлемент 13. Через контрольную камеру 11 также пропускается исследуемый газ, но только предварительно прошедший через осушитель 14.

Оба фотоэлемента соединены с сопротивлениями 16а и 17 по схеме моста, диагональ которого включена в цепь сетки электронного реле 15. На выходе последнего включены сигнальные устройства стандартного типа (телефонные или др.) позиционного реле 16.

Температура корпуса и других частей (окно, отражатель) рабочих камер поддерживается на заданном уровне посредством охлаждающей (например, водяной) системы 18; эта температура выбирается такой, при которой предельно-допустимое влагосодержание газообразной рабочей и среды соответствует «точке росы», т.е. температуре конденсации. Поэтому в том случае, когда влагосодержание среды превысит установленный предел, окно и отражательная поверхность соответствующей рабочей камеры запотеют (покроются росой), При этом отраженный световой поток попадет на фотоэлемент 9 резко ослабленным; разбалансировка моста вызовет изменение режима электронной лампы электронного реле 15 и срабатывание соответствующего позиционного реле 16; последнее управляет сигнальным устройством надлежащего типа.

Устройство содержит группу однотипных рабочих камер 2, установленных по окружности так, что оси отражателей 5 имеют радиальные направления. Оптическая система выполняется так, что световой луч 6 направляется радиально и обегает по кругу, «ощупывая» последовательно все рабочие камеры 2. Для этого часть оптической системы, состоящая из зеркал 19 и 20, монтируется внутри трубы 21, вращаемой синхронным двигателем 22.

Синхронно с лучом 6 вращается ползунок 23 коммутатора 24, подключающего в анодную цепь электронного реле соответствующее позиционное реле 16. Таким образом одно фотореле обслуживает последовательно все рабочие камеры. По завершении же одного цикла световой луч, непрерывно вращаясь с постоянной скоростью, вторично пробегает объекты контроля в той же последовательности и т.д. При этом каждая данная рабочая камера ощупывается периодическими импульсами луча через промежутки времени, равные времени одного полного оборота луча. В том случае, если между двумя смежными импульсами влагосодержание в рассматриваемой камере не превысило критической величины, соответствующие импульсы анодного тока электронной лампы имеют значения, недостаточные для срабатывания позиционного реле; поэтому сигнала в исполнительную систему не поступит. Напротив, когда критическая величина влажности будет превзойдена, ближайший, следующий за этим изменением импульс луча вызовет разбалансировку моста и сильный импульс анодного тока, обеспечивающий срабатывание позиционного сигнального реле.

Подключение коммутатором позиционного реле в анодную цепь электронной лампы производится в момент прохождения лучом через ось отражательной системы данной рабочей камеры; тем самым исключаются ложные срабатывания системы.

Применение контрольной камеры в значительной степени исключает расстройку системы из-за возможной постепенной потери отражательной способности зеркала и прозрачности материала окна в результате воздействия агрессивной рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фотоэлектрическое реле | 1977 |

|

SU705556A1 |

| ФОТОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1949 |

|

SU90563A1 |

| Конденсационный гигрометр | 1988 |

|

SU1695207A1 |

| Устройство для маркировки фотолент в процессе записи сейсмических колебаний | 1952 |

|

SU101602A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ТРАФЛЕНИЯ РИСУНКА НА ПЕЧАТНЫХ МАШИНАХ | 1949 |

|

SU86571A1 |

| КОНДЕНСАЦИОННЫЙ ГИГРОМЕТР | 1973 |

|

SU397830A1 |

| УСТАНОВКА ДЛЯ ИМИТАЦИИ И КОНТРОЛЯ ЗАПОТЕВАНИЯ СТЕКОЛ ЗАЩИТНЫХ ОЧКОВ | 2011 |

|

RU2478933C1 |

| Регулятор уровня жидкости в трубке | 1979 |

|

SU824151A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ РАЗЛИЧНЫХ ТЕЛ, ОСОБЕННО КОФЕЙНЫХ ЗЕРЕН И ДР. ТЕЛ, ИЛИ ИЗДЕЛИЙ АНАЛОГИЧНОЙ ФОРМЫ ПО ИХ ЦВЕТАМ | 1927 |

|

SU16941A1 |

| ГИГРОМЕТР | 2001 |

|

RU2219532C2 |

1. Устройство для контроля влажности газов по появлению запотевания на охлажденной до определенной температуры зеркальной поверхности (определение точки росы), фиксируемой при помощи фотоэлемента, отличающееся тем, что с целью исключения погрешностей, связанных с изменением отражательной способности зеркальной поверхности, применена контрольная зеркальная поверхность, освещаемая тем же источником света, что и основная зеркальная поверхность; отраженный световой поток от основной зеркальной поверхности непрерывно сравнивается со световым потоком, отраженным от контрольной зеркальной поверхности.

2. Устройство по п. 1, отличающееся тем, что с целью использования его для контроля нескольких объектов в нем применена вращающаяся система зеркал, обеспечивающая последовательное отражение луча от расположенных по окружности зеркальных поверхностей контролируемых объектов.

Авторы

Даты

1948-02-29—Публикация

1947-02-20—Подача