f

Изобретение относится к области оценки показателей качества зерна и может быть использовано в процессе хранения и переработки зерна.

Известен способ анализа зерна, предусматривающий определение влажности и объемной массы методом сушки и весовым методом 1.

Недостатком данного способа является то, что процесс анализа длительный и сложный, а поэтому не позволяет использовать его при оперативном контроле качества зерна в производственных условиях.

Целью изобретения является повышение зкспрессности и точности анализа зерна.

Это достигается тем, что объемную массу зерна определяют при фактической влажности в.зависимости от уровня пробы и измеряют величину электрической емкости пробы зерна, а влажность и объемную массу зерна при базисной влажности () определяют одновременно По соответствующим формулам

« Фгде N - объемная масса зерна при фактической влажности;

Wj - базисная влажность зерна; W0 - фактическая влажность зерна;а;(,а2,а,- постоянные коэффициенты.

NMф--K,C-()(Nr-N,)ko,

С - величина электрической емкости пробы зерна;

N - объемная масса зерна, при которой градуировалась электрическая емкость; Кр, К , К,, К,,, К, Kg - постоянные коэффициенты.

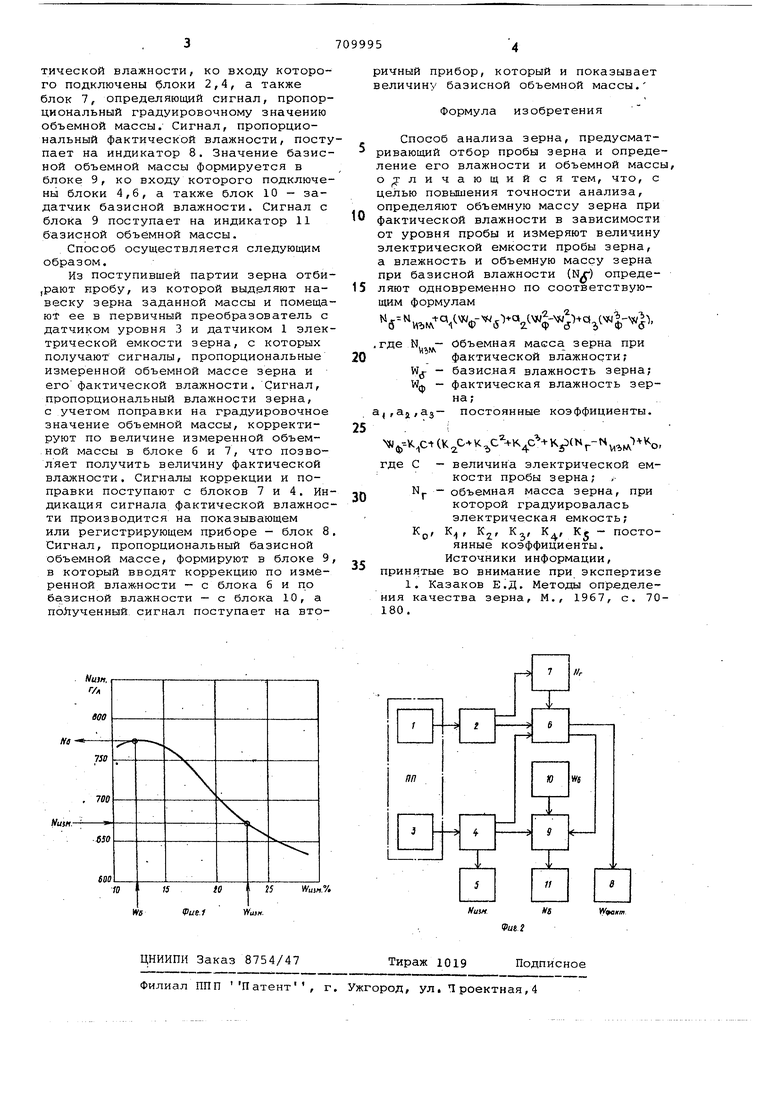

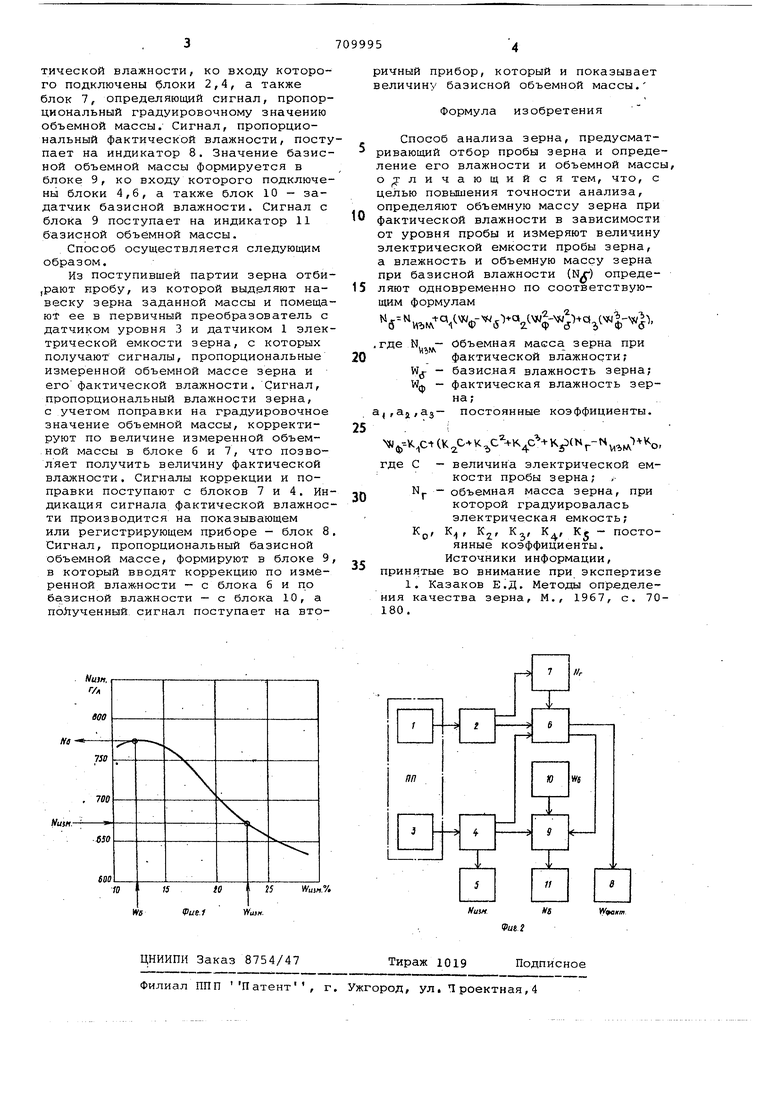

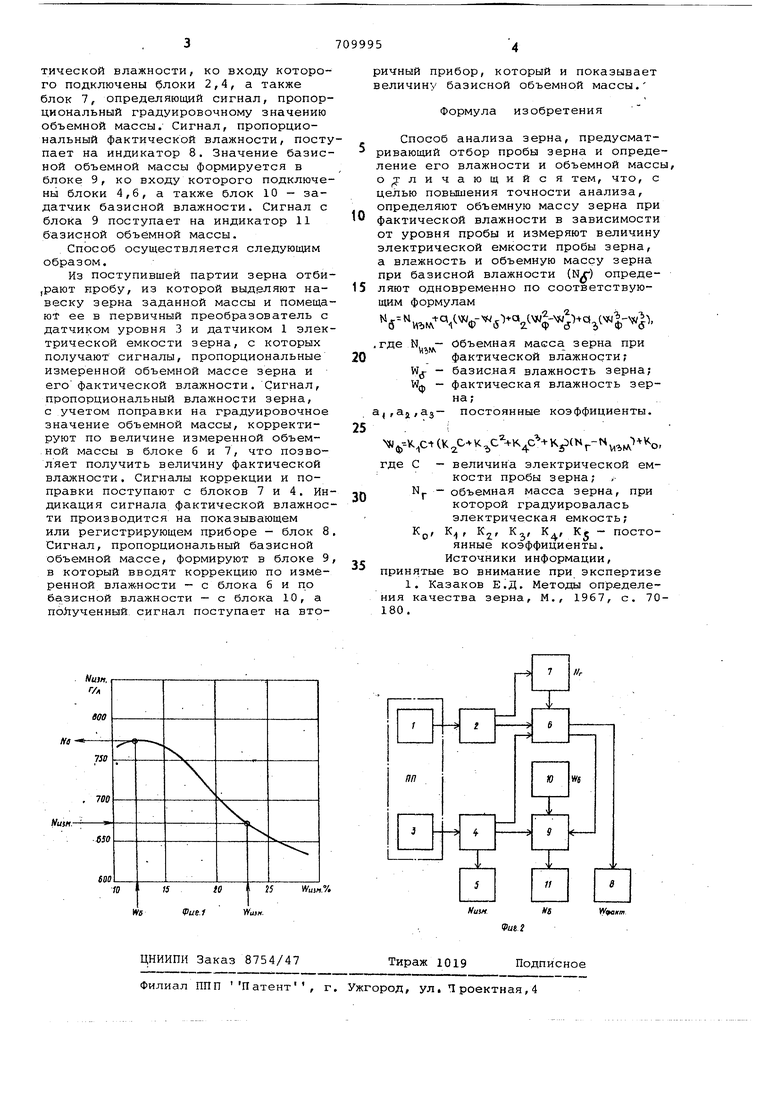

На фиг. 1 дана структурная схема устройства, реализующего предлагаемый способ; на фиг. 2 - график зависимости массы зерна от фактической влажности зерна N f(,).. Устройство содержит датчик 1

электрической емкости, электрическую схему-преобразователь 2, формирующий сигнал, пропорциональный влажности пробы, оптический датчик уровня 3 с фотоэлектрической схемой.4, выходной сигнал которой пропорционален измеренной объемной Массе и фиксируется индикатором 5. Кроме того, устройство включает блок 6, формирующий сигнал, пропорциональный фактической влажности, ко входу которого подключены блоки 2,4, а также блок 7, определяющий сигнал, пропорциональный градуировочному значению объемной массы. Сигнал, пропорциональный фактической влажности, поступает на индикатор 8. Значение базисной объемной массы формируется в блоке 9, ко входу которого подключены блоки 4,6, а также блок 10 задатчик базисной влажности. Сигнал с блока 9 поступает на индикатор 11 базисной объёмной массы.

Способ осуществляется следующим образом.

Из поступившей партии зерна отби,рают пробу, из которой выделяют навеску зерна заданной массы и помещают ее в первичный преобразователь с датчиком уровня 3 и датчиком 1 электрической емкости зерна, с которых получают сигналы, пропорциональные измеренной объемной массе зерна и егофактической влажности. Сигнал, пропорциональный влажности зерна, с учетом поправки на градуировочное значение объемной массы, корректируют по величине измеренной объем,ной массы в блоке б и 7, что позволяет получить величину фактической влажности. Сигналы коррекции и поправки поступают с блоков 7 и 4. Индикация сигнала фактической влажности производится на показывающем или регистрирующем приборе - блок 8 Сигнал, пропорциональный базисной объемной массе, формируют в блоке 9 в который вводят коррекцию по измеренной влаж-ности - с блока 6 и по базисной влажности - с блока 10, а полученный, сигнал поступает на вторичный прибор, который и показывает величину базисной объемной массы.

Формула изобретения

Способ анализа зерна, предусматривающий отбор пробы зерна и определение его влажности и объемной массы, обличающийся тем, что, с целью повышения точности анализа, определяют объемную массу зерна при фактической влажности в зависимости от уровня пробы и измеряют величину электрической емкости пробы зерна, а влажность и объемную массу зерна при базисной влажности (N) определяют одновременно по соответствующим формулам

--%ггл ф- 5

.где N - Объемная масса зерна при

фактической влажности Wjj- - базисная влажность зерна; Wq, - фактическая влажность зерна;a,a, постоянные коэффициенты.

,0(K C K C%K cHKj5(Nr-Nv,,

где С - величина электрической емкости пробы зерна; NP - объемная масса зерна, при которой градуировалась электрическая емкость; Кр, К , К,, Kj, К, Kj - постоянные коэффициенты. Источники информации, принятые во внимание при экспертизе 1. Казаков Е.Д. Методы определения качества зерна, М., 1967, с. 70180.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения массовой доли влаги сыпучих материалов | 1990 |

|

SU1822964A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРОМАГНЕТИКА В ИССЛЕДУЕМОМ МАТЕРИАЛЕ | 1990 |

|

SU1832927A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ И ПЛОТНОСТИ | 2000 |

|

RU2174678C1 |

| СПОСОБ ГРАДУИРОВКИ ОБЪЕМНЫХ РАСХОДОМЕРОВ ТЕПЛОСЧЕТЧИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2296959C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ ВЕЩЕСТВ | 1999 |

|

RU2167413C1 |

| СПОСОБ УЧЕТА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ПРИ ХРАНЕНИИ В РЕЗЕРВУАРАХ | 2015 |

|

RU2605530C1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1986 |

|

SU1430431A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ГАЗОВОЙ СМЕСИ И ГАЗОВЫЙ СЧЕТЧИК | 2001 |

|

RU2283479C2 |

| Устройство для хранения и сушки зерна | 1989 |

|

SU1639479A1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

Авторы

Даты

1980-01-15—Публикация

1978-06-16—Подача